Полимерная композиция для изготовления линолеума

Иллюстрации

Показать всеИзобретение относится к наполненным пластифицированным поливинилхлоридным композициям, предназначенным для производства линолеума, применяемого в промышленном и гражданском строительстве. Полимерная композиция содержит поливинилхлорид, продукт карбонизации эпоксидированного соевого масла, карбонат кальция, пластификатор ЭДОС и трициклокарбонатпропиловый эфир полиоксипропилентриола. При этом композиция содержит продукт карбонизации эпоксидированного соевого масла с содержанием 16,7 мас.% циклокарбонатных групп и 2,5 мас.% эпоксидного кислорода. Композиция содержит компоненты в следующем соотношении, мас.ч: поливинилхлорид - 100, продукт карбонизации эпоксидированного соевого масла - 5-10, карбонат кальция - 190-200, пластификатор ЭДОС - 90-110, трициклокарбонатпропиловый эфир полиоксипропилентриола - 1-2. Результатом является увеличение прочности связи между слоями линолеума при расслаивании более чем на 35%, снижение истираемости более чем на 15%, а миграция летучих компонентов из композиции снижается более чем на 7%. 2 табл., 3 пр.

Реферат

Изобретение относится к наполненным пластифицированным поливинилхлоридным композициям, предназначенным для производства линолеума, применяемого в промышленном и гражданском строительстве.

Известна полимерная композиции для изготовления линолеума по первому варианту, включающая поливинилхлорид, диоксид титана, карбонат кальция (мел) и продукт на основе смеси диоксановых спиртов и их высококипящих эфиров с температурой вспышки 130-140°С, получаемый отгонкой из флотореагент-оксаля легкой фракции с температурой кипения 115-160°С при давлении 5-10 мм рт. ст. (ЭДОС), при следующем соотношении компонентов, мас.ч.:

| поливинилхлорид | 100 |

| диоксид титана | 4-6 |

| карбонат кальция (мел) | 58-60 |

| ЭДОС | 55-65 |

Известна полимерная композиции для изготовления линолеума по второму варианту, включающая поливинилхлорид, диоксид титана, карбонат кальция (мел) и активный разбавитель, которая в качестве активного разбавителя содержит диоктилфталат и продукт на основе смеси диоксановых спиртов и их высококипящих эфиров с температурой вспышки 130-140°С, получаемый отгонкой из флотореагент-оксаля легкой фракции с температурой кипения 115-160°С при давлении 5-10 мм рт.ст.(ЭДОС), при следующем соотношении компонентов, мас.ч.:

| поливинилхлорид | 100 |

| диоксид титана | 4-6 |

| карбонат кальция (мел) | 58-60 |

| диоктилфталат | 28-32 |

| ЭДОС | 28-32 |

Известна полимерная композиции для изготовления линолеума по третьему варианту, включающая поливинилхлорид, диоксид титана, карбонат кальция (мел) и активный разбавитель, которая в качестве активного разбавителя содержит хлорпарафин и продукт на основе смеси диоксановых спиртов и их высококипящих эфиров с температурой вспышки 130-140°С, получаемый отгонкой из флотореагент-оксаля легкой фракции с температурой кипения 115-160°С при давлении 5-10 мм рт. ст.(ЭДОС), при следующем соотношении компонентов, мас.ч.:

| поливинилхлорид | 100 |

| диоксид титана | 4-6 |

| карбонат кальция (мел) | 58-60 |

| хлорпарафин | 14-16 |

| ЭДОС | 44-46 |

Известна полимерная композиции для изготовления линолеума по четвертому варианту, включающая поливинилхлорид, диоксид титана, мел и активный разбавитель, которая в качестве активного разбавителя содержит хлорпарафин, диоктилфталат и продукт на основе смеси диоксановых спиртов и их высококипящих эфиров с температурой вспышки 130-140°С, получаемый отгонкой из флотореагент-оксаля легкой фракции с температурой кипения 115-160°С при давлении 5-10 мм рт. ст.(ЭДОС), при следующем соотношении компонентов, мас. ч.:

| поливинилхлорид | 100 |

| диоксид титана | 4-6 |

| карбонат кальция (мел) | 58-60 |

| хлорпарафин | 14-16 |

| диоктилфталат | 22-24 |

| ЭДОС | 23-25, |

см. RU Патент №2051933, МПК6 C08L 27/06, С08К 13/02, D06N 1/00, С08К 13/02, С08К 3:22, С08К 3:26, С08К 5:02, С08К 5:05, С08К 5:06, 1996.

Данная полимерная композиция обладает недостаточными прочностью связи между слоями линолеума и износостойкостью.

Наиболее близкой по технической сущности является полимерная композиция для изготовления линолеума, содержащая поливинилхлорид, продукт карбонизации эпоксидированного соевого масла (ЦКЭСМ) с содержанием циклокарбонатных групп и эпоксидного кислорода 26,3 и 1,6 мас. % соответственно, карбонат кальция (молотый мрамор), пластификатор ЭДОС, при следующем соотношении компонентов, мас.ч.:

| поливинилхлорид | 100 |

| вышеуказанный продукт карбонизации | |

| эпоксидированного соевого масла | 5-10 |

| карбонат кальция (молотый мрамор) | 196 |

| пластификатор ЭДОС | 92, |

см. статью Р.В. Кожевников, Е.М. Готлиб, Д.Г. Милославский, А.Г. Соколова, Р.Ф. Шайхутдинов. Модификация ПВХ композиций для изготовления линолеума циклокарбонатами эпоксидированных растительных масел. Вестник Казанского технологического университета. 2014, Т. 17, №8, с. 139-140.

Данная полимерная композиция обладает недостаточной прочностью связи между слоями линолеума и повышенной истираемостью.

Задачей изобретения является увеличение прочности связи между слоями линолеума и снижение истираемости.

Техническая задача решается тем, что полимерная композиция для производства линолеума, содержащая поливинилхлорид, продукт карбонизации эпоксидированного соевого масла, карбонат кальция, пластификатор ЭДОС, композиция содержит продукт карбонизации эпоксидированного соевого масла с содержанием циклокарбонатных групп и эпоксидного кислорода 16,7 и 2,5 мас. % соответственно и дополнительно содержит трициклокарбонатпропиловый эфир полиоксипропилентриола, при следующем соотношении компонентов, мас. ч:

| поливинилхлорид | 100 |

| вышеуказанный продукт карбонизации | |

| эпоксидированного соевого масла | 5-10 |

| карбонат кальция (молотый мрамор) | 190-200 |

| пластификатор ЭДОС | 90-110 |

| трициклокарбонатпропиловый эфир | |

| полиоксипропилентриола | 1-2 |

Решение технической задачи позволяет увеличить прочность связи между слоями линолеума при расслаивании более чем на 35%, снизить истираемость более чем на 15%.

Характеристика веществ, используемых в составе полимерной композиции

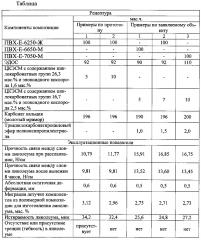

Поливинилхлорид, используют, например, марок ПВХ-Е-6250-Ж, ПВХ-Е-7050-М, ПВХ-Е-6650-М (все по ГОСТ 14039-78).

Продукт карбонизации эпоксидированного соевого масла с массовой долей циклокарбонатных групп 16,7 мас. % и массовой долей эпоксидного кислорода 2,5 мас. %.

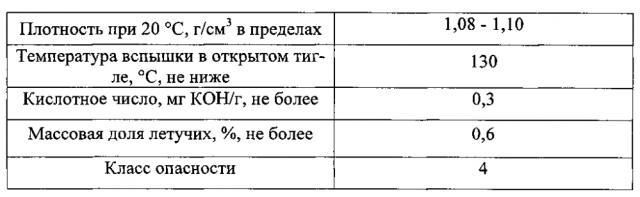

Пластификатор ЭДОС - смесь производных 1,3-диоксана и их высококипящих эфиров по ТУ 2493-003-012004749-93. Производитель ОПП ЦРЭ г. Казань.

Трициклокарбонатпропиловый эфир полиоксипропилентриола - Лапролат марки Л-803 (ТУ 2226-034-10488057-2003). Производитель ООО НПП «Макромер», г. Владимир.

В качестве карбоната кальция композиция содержит молотый мрамор марки РМ-130 по ТУ 5716-001-99242323-2007, средний размер частиц составляет 46 мкм, производитель ООО «РИФ-Микромрамор», г. Магнитогорск.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример 1 по прототипу

Полимерную композицию для линолеума готовят при комнатной температуре. Поливинилхлорид марки ПВХ-Е-6250-Ж 100 мас.ч., продукт карбонизации эпоксидированного соевого масла (ЦКЭСМ) с содержанием циклокарбонатных групп 26,3% мас. и эпоксидного кислорода 1,6 мас.% в количестве 5 мас. ч. и пластификатор ЭДОС в количестве 92 мас. ч. тщательно смешивают в фарфоровой ступке, затем загружают карбонат кальция в количестве 196 мас. ч., в качестве которого берут молотый мрамор, и смесь вновь хорошо перемешивают.

На полиэтилентерефталатную пленку укладывают подоснову, разливают на нее ровным слоем приготовленную смесь таким образом, чтобы исключить попадание в нее пузырьков воздуха. После центровки подают в зазор между регулируемыми валиками дублирующего устройства и далее направляют на барабан предварительного желирования. После предварительного желирования сверху накладывают ПВХ-декоративную пленку нелицевой поверхностью, равномерно прижимая к слою композиции и на нее накладывают пленку из полиэтилентерефталата и через компенсатор направляют на группы терможелирования, состоящие из секций. Каждая секция имеет два-три барабана. За счет контакта материала с поверхностью обогреваемых барабанов происходит окончательное дублирование ПВХ композиции с подосновой. Процесс терможелирования длится минимум 3 минуты при температуре130-135°С. После чего образец линолеума вынимают из пресса и охлаждают.

Пример 2 по прототипу, аналогичен примеру 1

В составе композиции продукт карбонизации эпоксидированного соевого масла составляет 10 мас. ч. на 100 мас. ч. поливинилхлорида.

Примеры 1-3 по заявляемому объекту

Пример 1

Полимерную композицию для линолеума готовят при комнатной температуре. Поливинилхлорид 100 мас. ч., продукт карбонизации эпоксидированного соевого масла (ЦКЭСМ) с содержанием циклокарбонатных групп 16,7% мас. и эпоксидного кислорода 2,5 мас.% в количестве 5 мас. ч., трициклокарбонатпропиловый эфир полиоксипропилентриола в количестве 1 мас.ч. и пластификатор ЭДОС в количестве 90 мас. ч. тщательно смешивают в фарфоровой ступке, затем загружают карбонат кальция в количестве 190 мас. ч., в качестве которого берут молотый мрамор, и смесь вновь хорошо перемешивают.

На полиэтилентерефталатную пленку укладывают подоснову, разливают на нее ровным слоем приготовленную смесь таким образом, чтобы исключить попадание в нее пузырьков воздуха. После центровки подают в зазор между регулируемыми валиками дублирующего устройства и далее направляют на барабан предварительного желирования. После предварительного желирования сверху накладывают ПВХ-декоративную пленку нелицевой поверхностью, равномерно прижимая к слою композиции и на нее накладывают пленку из полиэтилентерефталата и через компенсатор направляют на группы терможелирования, состоящие из секций. Каждая секция имеет два-три барабана. За счет контакта материала с поверхностью обогреваемых барабанов происходит окончательное дублирование ПВХ композиции с подосновой. Процесс терможелирования длится минимум 3 минуты при температуре 130-135°С. После чего образец линолеума вынимают из пресса.

Примеры 2-3 аналогичны примеру 1, данные по составу и количеству компонентов, а также эксплуатационные показатели приведены в таблице.

Прочность связи между слоями линолеума (Н/см) определяют согласно ГОСТ 11529-86. Сущность метода заключается в определении прочности связи между лицевым слоем из прозрачной пленки с печатным рисунком и полимерным слоем или полимерным слоем и подосновой по силе, необходимой для отделения одного слоя от другого при заданной ширине образца.

Истираемость покрытия (мм) определяют на машине с возвратно-поступательным движением согласно ГОСТ 11529-86. Сущность метода заключается в определении величины уменьшения толщины материала при истирании в течение заданного количества циклов испытания или в определении количества циклов испытания истирания слоя износа на всю его толщину.

Деформативность при вдавливании (абсолютную остаточную деформацию, мм) определяют согласно ГОСТ 11529-86. Сущность метода заключается в определении величин абсолютной деформации при вдавливании индентора под нагрузкой, абсолютной остаточной деформации после снятия нагрузки и восстанавливаемости.

Гибкость линолеума определяю, согласно ГОСТ 11529-86. Сущность метода заключается в сгибании образца линолеума вокруг стержня круглого сечения заданного диаметра при заданной температуре и последующей визуальной оценке наличия или отсутствия трещин на испытываемом материале. Считают, что образцы выдержали испытание, если на поверхности всех испытуемых образцов трещины отсутствуют. Трещины на расстоянии не более 10 мм от края не учитывают.

Потерю летучих компонентов из поливинилхлоридной композиции для изготовления линолеума, характеризующую миграцию пластификатора, определяют согласно европейскому стандарту EN 664:1994. Сущность метода заключается в расчете процентной потери массы пробы, взятой из полимерной композиции для изготовления линолеума.

Как видно из примеров конкретного выполнения, совокупность признаков заявляемого объекта позволяет увеличить прочность связи между слоями линолеума более чем на 35%, а после вылежки 8 часов на 28%, снизить истираемость более чем на 15%. К тому же миграция летучих компонентов изполимерной композиции для изготовления линолеума снижается более чем на 7%.

Полимерная композиция для производства линолеума, содержащая поливинилхлорид, продукт карбонизации эпоксидированного соевого масла, карбонат кальция, пластификатор ЭДОС, отличающаяся тем, что она содержит продукт карбонизации эпоксидированного соевого масла с содержанием циклокарбонатных групп и эпоксидного кислорода 16,7 и 2,5 мас.% соответственно и дополнительно содержит трициклокарбонатпропиловый эфир полиоксипропилентриола при следующем соотношении компонентов, мас.ч:

| поливинилхлорид | 100 |

| вышеуказанный продукт карбонизацииэпоксидированного соевого масла | 5-10 |

| карбонат кальция (молотый мрамор) | 190-200 |

| пластификатор ЭДОС | 90-110 |

| трициклокарбонатпропиловый эфирполиоксипропилентриола | 1-2 |