Способ производства водорода посредством парового риформинга нефтяной фракции с оптимизированным производством пара

Иллюстрации

Показать всеИзобретение относится к способу производства водорода посредством парового риформинга нефтяной фракции, в котором используют горячий газ-носитель. Паровой газ, получаемый в рамках способа, полностью используют для упомянутого способа. При этом первую часть водяного пара подают в смеси с сырьем, а вторую часть направляют в паровую турбину, вращающую компрессор, сжимающий горячий газ-носитель. Обеспечиваются уменьшение расхода топлива и уменьшение выброса СО2. 2 з.п. ф-лы, 2 ил., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области способов производства водорода посредством парового риформинга нефтяных фракций. Синтез-газ, являющийся смесью моноксида углерода (CO) и водорода (H2), получают при помощи способа парового риформинга в основном из природного газа. Реакция парового риформинга является высокоэндотермической реакцией, выход которой тем больше, чем выше температура, при которой происходит реакция. При применении современных материалов можно добиваться температуры, близкой к 900°С. В известных технических решениях катализатор размещают во множестве труб, находящихся в радиационной зоне специальной печи. Обычно дымовые газы покидают радиационную зону при температуре, близкой к 900°С, в результате чего в конвекционной зоне печи остается большое количество тепла, которое можно использовать.

Как правило, тепло, остающееся в дымовых газах в конвекционной зоне, используют для производства водяного пара, при этом часть получаемого водяного пара используют с сырьем процесса. Иногда тепло, остающееся в дымовых газах, используют для предварительного нагрева воздуха, поддерживающего горение, а также для предварительного нагрева сырья парового риформинга.

На выходе каталитической зоны синтез-газ имеет температуру примерно 900°C, и его необходимо очень быстро охлаждать, чтобы избежать коррозии реактора от смеси CO и водорода (так называемое явление "metal dusting"). Как правило, быстрого охлаждения реакционных эфлюентов добиваются за счет дополнительного производства водяного пара. В итоге получают большое количество водяного пара, которое связано с процессом парового риформинга и часто является избыточным относительно потребностей на месте использования водорода.

Были также предложены другие процессы, в частности технология HyGenSys, в которой используют дымовые газы, производимые газовой турбиной, в качестве теплоносителя в специальном реакторе-теплообменнике, причем нагрев этих дымовых газов происходит на выходе реактора парового риформинга для производства электрической энергии при помощи расширительной турбины. Тем не менее, остается более или менее значительное количество водяного пара, которое удаляют, хотя и в меньшем количестве, чем в базовом процессе.

Кроме того, процесс HyGenSys сопровождается также производством электрической энергии, что не всегда является необходимым на месте и требует наличия сети с трансформатором для ее передачи.

Способ в соответствии с настоящим изобретением позволяет оптимизировать производство водяного пара таким образом, чтобы производимый пар полностью использовался для удовлетворения внутренних нужд способа, то есть в основном водяного пара, необходимого для смешивания с углеводородным сырьем, и водяного пара, необходимого для работы оборудования, применяемого для способа. Способ в соответствии с настоящим изобретением не приводит к производству электрической энергии, поэтому единственными продуктами способа являются водород и удаляемый CO2. С этой точки зрения способ в соответствии с настоящим изобретением является более эффективным, чем известные способы. Способ в соответствии с настоящим изобретением является также более компактным и, следовательно, менее дорогим, в частности, с учетом упрощения теплообменников, устанавливаемых на выходе дымовых газов из реактора (25).

Наконец, способ в соответствии с настоящим изобретением обеспечивает меньший расход топлива и, следовательно, меньший выброс CO2, выражаемый в кг удаляемого CO2 на кг производимого водорода, чем при всех известных способах производства синтез-газа.

УРОВЕНЬ ТЕХНИКИ

Известны многие технические решения, касающиеся способов парового риформинга нефтяных фракций или фракций природного газа. Ограничимся способом, который можно принять за ближайший аналог настоящего изобретения, известный под зарегистрированным наименованием HyGenSys и описанный в патенте FR 2.890.955.

Способ HyGenSys входит в категорию способов производства синтез-газа посредством парового риформинга углеводородной фракции или фракции природного газа и характеризуется добавлением калорий за счет горячего газа, получаемого снаружи реактора-теплообменника, внутри которого протекают реакции парового риформинга. Сам реактор-теплообменник может иметь оригинальную конструкцию, описанную в патенте FR 2.914.395.

Способ HyGenSys, описанный в указанных документах, приводит к получению избыточного водяного пара и электрической энергии.

Предлагаемый способ отличается от известных способов отсутствием совместного производства водяного пара и электричества. Кроме того, уровень выброса CO2 на единицу измерения производимого водорода в этом способе ниже, чем в известных способах, и позволяет удалять примерно на 0,5 кг CO2 меньше на кг производимого водорода.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

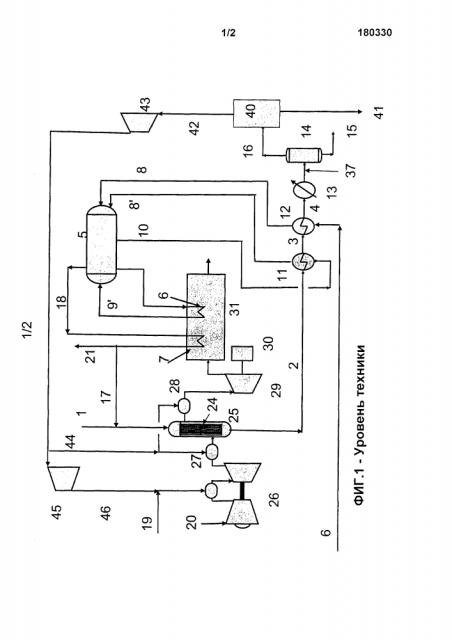

Фиг. 1 - схема способа HyGenSys согласно патенту FR 2.890.955.

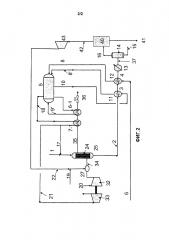

Фиг. 2 - схема способа в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение можно определить как способ производства чистого водорода, то есть имеющего степень чистоты не менее 99,5% масс., посредством парового риформинга углеводородной фракции в реакторе-теплообменнике, в котором в качестве теплоносителя используют горячие и находящиеся под давлением дымовые газы, получаемые в камере сгорания. По сравнению с известными способами способ в соответствии с настоящим изобретением производит количество водяного пара, которое точно соответствует потребностям способа, то есть, во-первых, водяного пара, необходимого для парового риформинга углеводородного сырья, и, во-вторых, водяного пара, необходимого для обеспечения энергии для паровой турбины, вращающей компрессор, создающий необходимое давление для теплоносителя.

Под понятием «точно» следует понимать количество водяного пара, равное количеству, соответствующему вышеуказанным потребностям, плюс-минус 10% с учетом того, что устройство контроля и регулирования давления дымовых газов, содержащее вентиль, установленный на выходе теплообменников в трубопроводе удаления упомянутых дымовых газов после их прохождения через реактор парового риформинга, позволяет поглощать упомянутые отклонения в плюс или минус 10%, допустимые вокруг номинальной рабочей точки способа.

В частности, в способе производства водорода посредством парового риформинга нефтяной фракции в соответствии с настоящим изобретением применяют камеру (27) сгорания, производящую горячие дымовые газы (34) из потока воздуха (20) и горючего газа (19).

Компрессор (32) сжимает упомянутые горячие дымовые газы (34), которые охлаждают посредством реактора-теплообменника (25), внутри которого протекают реакции парового риформинга углеводородного сырья (1), смешанной с паром (17).

Углеводородное сырье (1) может состоять из любых нефтяных фракций, в том числе из природного газа, и предпочтительно является фракцией с числом атомов углерода от 1 до 10 и предпочтительно от 1 до 5.

Реакционный эфлюент (2), в основном состоящий из смеси водорода и моноксида углерода (называемой специалистами «синтез-газом»), охлаждают в последовательно расположенных теплообменниках, обозначенных (11), (12), (13), а охлаждение выходящих из реактора (25) дымовых газов (35) происходит в другом ряду последовательно расположенных теплообменников (6-1), (7-1), что позволяет получать водяной пар, увлекаемый потоком (8), (8') и (9') в резервуар (5).

Число теплообменников, обеспечивающих охлаждение реакционного эфлюента (2), таких как (11), (12), (13), число теплообменников, обеспечивающих охлаждение дымовых газов (35), таких как (6-1), (7-1), и число трубопроводов, таких как (8), (8') и (9'), ведущих в резервуар (5), не является ограничительным и представлено в данном случае в связи с описанием фиг. 2, чтобы лучше понять описание изобретения.

Первую часть (17) упомянутого водяного пара используют в смеси с обрабатываемым сырьем (1), а вторую часть (21) используют для питания турбины (33), которая обеспечивает энергию, необходимую для компрессора (32).

Таким образом, способ производства водорода посредством парового риформинга нефтяной фракции в соответствии с настоящим изобретением производит количество водяного пара (18), которое полностью используют в рамках способа, содержащего следующие этапы:

- количество (17) водяного пара, необходимое для способа, подают вместе с углеводородным сырьем (1) в реактор (25) парового риформинга, контролируя его расход для регулирования отношения водяного пара (17) к углеводородному сырью (1) в значении от 1,5 до 3 и предпочтительно от 1,5 до 2;

- остальную часть (21) получаемого водяного пара используют для питания паровой турбины (33), связанной с компрессором (32), при этом поток воздуха (20), поступающий в упомянутый компрессор (32), регулируют при помощи вентиля (36), установленного в контуре (35) дымовых газов на выходе теплообменников (7-1) и (6-1), таким образом, чтобы поддерживать рабочее давление компрессора (32) в пределах от 3 до 5 абсолютных бар и чтобы оно оставалось на кривой, характеризующей упомянутый компрессор.

В варианте способа в соответствии с настоящим изобретением газообразный эфлюент (2) (называемый «синтез-газом»), который обозначен (37) после охлаждения в последовательно расположенных теплообменниках (11), (12), (13), направляют по трубопроводу (16) после отделения от воды в резервуаре разделения (14) в установке (40) разделения на сетке, которая производит, с одной стороны, водород (41) в рамках способа со степенью чистоты, превышающей 99,9%, и, с другой стороны, продувочный газ (42), который после сжатия компрессором (43) образует газ (22), поддерживающий горение и питающий камеру (27) сгорания, в случае необходимости, в смеси с дополнительным горючим газом (19).

Способ производства водорода посредством парового риформинга в соответствии с настоящим изобретением производит количество CO2, удаляемого наружу, меньшее 9,5 кг на м3 производимого водорода, что является меньшим соотношением, чем во всех известных способах парового риформинга.

Нефтяная фракция, используемая в рамках способа в качестве сырья, может быть любой углеводородной фракцией с числом атомов углерода от 1 до 10 и предпочтительно от 1 до 5. Обрабатываемым сырьем может быть, в частности, природный газ.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для лучшего понимания способа в соответствии с настоящим изобретением необходимо описать схему на фиг. 1. Эта схема представляет собой способ HyGenSys, который является ближайшим аналогом и в котором настоящее изобретение можно рассматривать как адаптацию к ситуациям, когда промышленный объект не нуждается ни в водяном паре (кроме пара, требуемого для самого процесса парового риформинга), ни в электричестве.

Сырье, предпочтительно природный газ, направляют через трубопровод (1) в смеси с водяным паром, поступающим по трубопроводу (17), в реактор-теплообменник (25). Катализатор размещают в змеевике (24) реактора-теплообменника (25), нагреваемом дымовыми газами под давлением, поступающими из генератора (26) горячего газа и нагретыми в камере (27) сгорания при сжигании горючего газа (44). На выходе реактора-теплообменника (25) дымовые газы повторно нагреваются в камере (28) сгорания, после чего поступают в расширительную турбину (29), вращающую генератор (30) переменного тока.

Еще горячие дымовые газы на выходе турбины (29) проходят в секцию (31) отбора тепла. Отбираемое тепло используют для производства пара в зоне (6), который подогревают в зоне (7) секции (31) отбора.

Эфлюент из реактора-теплообменника (25), называемый «синтез-газом», выходит из реактора (25) при температуре примерно 600°C. Его направляют в теплообменник (11), где он охлаждается за счет опосредованного теплообмена с котельной водой, поступающей по трубопроводу (10) и возвращающейся частично в виде пара по трубопроводу (8) в паровой резервуар (5).

Реакционный эфлюент (3), выходящий из теплообменника (11), охлаждается в теплообменнике (12) за счет опосредованного теплообмена с котельной водой (6), которую опять нагревают и направляют в паровой резервуар (5).

Реакционный эфлюент (4), образующий синтез-газ, охлаждают в теплообменнике (13) за счет опосредованного теплообмена с охлаждающей водой (или, в случае необходимости, с воздухом), после чего направляют в резервуар (14), в котором разделяют остаточную воду (15) и смесь (Н2, СО и CO2), отбираемую через трубопровод (16).

Поток из трубопровода (16) направляют в секцию (40) разделения на сетке, в которой отделяют чистый водород (41) от продувочного газа (42), который затем сжимают при помощи компрессора (43).

Часть (44) упомянутого продувочного газа (42) сжигают в камерах (27) и (28) сгорания, остальную часть сжимают в компрессоре (45), после чего направляют по трубопроводу (46) в генератор (26) горячего газа и сжигают в смеси с горючим газом (19).

Количество производимого пара, естественно, меньше по сравнению с известным способом парового риформинга, но при этом производится большое количество электрической энергии на уровне генератора (30) переменного тока, которое не обязательно требуется для производства водорода.

Описание схемы способа в соответствии с настоящим изобретением представлено со ссылками на фиг. 1. Элементы схемы в соответствии с настоящим изобретением и схемы способа HyGenSys, выполняющие одинаковые функции, обозначены на фиг. 1 и 2 одинаковыми позициями.

Это позволяет убедиться, что схема в соответствии с настоящим изобретением является более простой, чем схема HyGenSys, так как элементы (29), (30) и (45) на ней отсутствуют, и сложные теплообменники (7) и (6) заменены простыми теплообменниками (7-1) и (6-1). Под простыми теплообменниками следует понимать кожухо-трубные теплообменники, соответствующие стандарту производства ТЕМА или CODAP. Этот момент является важным с экономической точки зрения, так как разница в стоимости между стандартными теплообменниками и специальными теплообменниками может легко доходить до двойной и даже до тройной.

В частности, схему в соответствии с настоящим изобретением можно представить следующим образом.

Сырье, предпочтительно природный газ, направляют по трубопроводу (1) в смеси с водяным паром, поступающим через трубопровод (17), в реактор-теплообменник (25).

Катализатор размещают в змеевике (24), нагреваемом дымовыми газами (34) под давлением, поступающими из компрессора (32), связанного с турбиной (33), и нагреваемыми в камере (27) сгорания при сжигании горючего газа, в основном состоящего из продувочного газа (22) и дополнительного газа (19) вместе с воздушным потоком (20).

На выходе реактора (25) остающиеся под давлением дымовые газы (35) заходят в два последовательно расположенных теплообменника (7-1) и (6-1), которые являются простыми теплообменниками стандартного типа.

Тепло дымовых газов (35) отбирают для производства пара в теплообменнике (6-1) и дополнительно нагревают в теплообменнике (7-1).

Реакционный эфлюент (2) реактора (25) парового риформинга (называемый «синтез-газом») покидает реактор (25) при температуре примерно 600°C. Его направляют в первый теплообменник (11) для охлаждения за счет опосредованного теплообмена с котельной водой, поступающей через трубопровод (10) и возвращающейся частично в виде пара через трубопровод (8') в паровой резервуар (5).

Частично охлажденный эфлюент (3) охлаждают затем в теплообменнике (12) за счет опосредованного теплообмена с котельной водой (6), которую предварительно нагревают и направляют в паровой резервуар (5) в виде потока (8).

После охлаждения в теплообменнике (12) реакционный эфлюент (4) затем охлаждают в теплообменнике (13) за счет опосредованного теплообмена с охлаждающей водой (или, в случае необходимости, с воздухом, если это допускает уровень температуры), после чего подают в резервуар разделения (14).

В этом резервуаре разделения (14) производят разделение остаточной воды (15) и смеси Н2, СО и CO2 (образующей «синтез-газ»), которая выходит из упомянутого резервуара (14) через трубопровод (16) и проходит в секцию (40) разделения на сетке, которая отделяет чистый водород (41) от продувочного газа (22), который сжимают при помощи компрессора (43) для получения газа (22), поддерживающего горение и питающего камеру (27) сгорания, в случае необходимости, в смеси с дополнительным горючим газом (19).

Первую часть водяного пара, получаемого в теплообменниках (6-1), (11) и (12) и подогреваемого в теплообменнике (7-1), направляют в реактор (25) парового риформинга через трубопровод (17), а вторую часть (21) подают в паровую турбину (33), которая приводит в действие компрессор (32).

Давление на выходе компрессора (32) регулируют таким образом, чтобы избежать избытков водяного пара.

Теплообменники (6-1) и (7-1) являются простыми теплообменниками под давлением (стандартного кожухотрубного типа).

СРАВНИТЕЛЬНЫЙ ПРИМЕР

Рассмотрим случай производства 100000 Нм3/ч водорода со степенью чистоты 99,9 мас.%.

Согласно известному способу HyGenSys, потребляют 32,1 тонн/ч природного газа и производят 18 тонн/ч пара и 28 МВт электрической энергии (МВт является сокращением от мегаватт, то есть 106 ватт).

Согласно заявленному способу, потребляют только 29,7 тонн/ч природного газа, при этом не происходит никакого избыточного производства водяного пара (и никакого производства электрической энергии).

Кроме того, по сравнению с известным способом снизилась стоимость единицы измерения продукта, так как нет необходимости в наличии расширительной турбины (29).

Поскольку потребление природного газа снизилось, выброс CO2 тоже сократился до 84 тонн/ч (то есть до 9,1 кг CO2/кг водорода) вместо 87,9 тонн/ч согласно способу HyGenSys (то есть 9,5 кг CO2/кг водорода).

Сырье (1): 29,4 тонн/ч

Водяной пар (17) для способа: 64,6 тонн/ч

Водяной пар (21), необходимый для вращения турбины (33): 56,9 тонн/ч

Горячие дымовые газы (34): 411,3 тонн/ч

Производимый Н2: 9,2 тонн/ч

Газ (22) для поддержки горения: 64,7 тонн/ч

Конденсаты (15): 20,2 тонн/ч

Дополнительный горючий газ (19): 0,36 тонн/ч.

1. Способ производства водорода посредством парового риформинга нефтяной фракции, в котором применяют камеру (27) сгорания, производящую горячие дымовые газы (34) из воздушного потока (20) и горючего газа (19), при этом упомянутые горячие дымовые газы (34) подвергают сжатию в компрессоре (32) и охлаждают посредством реактора-теплообменника (25), внутри которого протекают реакции парового риформинга углеводородного сырья (1) в смеси с паром (17), при этом реакционный эфлюент (2), называемый синтетическим газом, охлаждается в последовательно расположенных теплообменниках, а дымовые газы охлаждаются в других последовательно расположенных теплообменниках (6-1) (7-1), которые позволяют получать водяной пар, поступающий через трубопроводы (8), (8′) и (9′) в резервуар (5), причем количество водяного пара (18), получаемое в ходе осуществления способа, полностью используют для осуществления самого способа, в следующих этапах:- количество (17) водяного пара, необходимое для способа, подают вместе с углеводородным сырьем (1) в реактор (25) парового риформинга, контролируя его расход для регулирования отношения водяного пара (17) к углеводородному сырью (1) в значении от 1,5 до 3 и предпочтительно от 1,5 до 2,- остальную часть (21) получаемого водяного пара используют для питания паровой турбины (33), связанной с компрессором (32), при этом поток воздуха (20), поступающий в упомянутый компрессор (32), регулируют при помощи вентиля (36), установленного в контуре (35) дымовых газов на выходе теплообменников (7-1) и (6-1), таким образом, чтобы поддерживать рабочее давление компрессора (32) в пределах от 3 до 5 абсолютных бар и чтобы оно оставалось на кривой, характеризующей упомянутый компрессор.

2. Способ по п. 1, отличающийся тем, что газообразный эфлюент (2), который обозначен (37) после охлаждения в последовательно расположенных теплообменниках (11), (12), (13), направляют в установку (40) разделения на сетке, которая производит, с одной стороны, водород (41) в рамках способа со степенью чистоты, превышающей 99,9 мас. %, и, с другой стороны, продувочный газ (42), который после сжатия компрессором (43) образует газ (22), поддерживающий горение и питающий камеру (27) сгорания, в случае необходимости, в смеси с дополнительным горючим газом (19).

3. Способ производства водорода посредством парового риформинга по пп. 1 или 2, в котором сырье реактора парового риформинга является нефтяной фракцией с числом атомов углерода от 1 до 10 и предпочтительно от 1 до 5.