Способ переработки отработанных смазочных материалов

Иллюстрации

Показать всеНастоящее изобретение относится к способу переработки отработанных смазочных материалов, который включает отгон воды и легких углеводородных фракций из исходного сырья, обработку сырья атмосферным воздухом и экстракцию алифатическим растворителем, при этом обработку атмосферным воздухом, с одновременным отгоном воды и легких углеводородных фракций, проводят при температуре 100-300°С и атмосферном давлении, а дальнейшую экстракцию масляных фракций алифатическим растворителем осуществляют при температуре 90-95°С, давлении 65-75 кг/см2 и массовом отношении растворителя и масла (4-5):1 соответственно. Техническим результатом предлагаемого изобретения является обеспечение достаточного уровня очистки отработанных смазочных материалов от металлосодержащих производных, содержащихся в присадках, обессмоливания и деасфальтизации, при одновременном получении компонентов нефтяных битумов, расширение ресурсной базы процессов вторичной переработки нефти - получение компонентов сырья установок каталитического крекинга и замедленного коксования, сокращение вредных выбросов и сбросов в окружающую среду, удешевление и упрощение процесса регенерации отработанных смазочных материалов. 4 з.п. ф-лы, 1 ил., 5 табл., 8 пр.

Реферат

Изобретение относится к области вторичного использования нефтепродуктов, в частности к методу сольвентного разделения отработанных смазочных материалов различных групп низкомолекулярными растворителями с применением метода термического окисления, и может быть использовано на нефтеперерабатывающих заводах топливного профиля, в схему которого входят установки каталитического крекинга, замедленного коксования, переработки нефтяных остатков.

Из уровня техники известны методы регенерации отработанных смазочных материалов - кислотная очистка, вакуумная перегонка, дистилляция при повышенной температуре, деметаллизация, гидрогенизация, селективная очистка, термическая деасфальтизация, мембранная фильтрация, выпаривание, термический крекинг, молекулярная перегонка (Смазочные материалы. Производство, применение, свойства. Справочник, пер. в англ. 2-го изд. / Под ред. В.М. Школьникова. СПб.: ЦОП «Профессия», 2012. - 944 с, Klamann D. Lubricants and Related Products, VCH Verlagsgesellschaft, Weinheim. 1984). При регенерации отработанных смазочных материалов часто не удается их полностью очистить, применяя какой-либо один из перечисленных методов (Л. Станьковски и др. Качество масел вторичной переработки. Технологии нефти и газа. 2014. №1. С. 16-18, Л. Станьковски и др. Оптимизация схемы переработки отработанных смазочных материалов с учетом современных условий в РФ. Мир нефтепродуктов. 2011. №10. С. 36-42). Поэтому для восстановления качества смазочных материалов используют различные комбинации нескольких методов очистки или загрязненные отработанные смазочные материалы на нефтеперерабатывающих заводах смешивают с нефтью и тяжелыми нефтяными фракциями, или в смеси со своими ловушечными продуктами используют как добавку к топочным мазутам.

Перечисленные способы помимо достоинств не лишены ряда недостатков:

- Использование смеси отработанных смазочных материалов как компонентов котельно-печного топлива запрещено Техническим регламентом Таможенного союза (TP ТС 030/2012) «О требованиях к смазочным материалам, маслам и специальным жидкостям», утвержденным Постановлением Правительства РФ №59 от 20.07.2012.

- Существенная экологическая опасность при сжигании и утилизации отходов от регенерации отработанных смазочных материалов. Отработанные смазочные материалы нерастворимы, химически устойчивы, содержат токсичные химические соединения, тяжелые металлы и представляют собой сложные многокомпонентные смеси, включающие моторные, трансмиссионные, индустриальные и другие масла, содержащие в своем составе различные присадки или пакеты присадок (Исследование старения масел в двигателях / Под ред. А.Б. Виппера и С.Э. Крейна. М: ЦНИИТЭнефтехим. 1968. - 83 с.).

- Устаревшие подходы и технологии, при которых очищенные смазочные материалы имеют невысокое качество и не обеспечивают современные потребительские, экологические свойства нефтепродуктов.

- Разнообразие способов регенерации отработанных смазочных материалов в большинстве случаев не ориентировано на регенерацию смазочных материалов различных групп и не предусматривает возможности утилизации отходов производства.

- Высокие производственные затраты и, как следствие, высокая стоимость очищенного базового масла по сравнению со свежим, а также недостаточное удаление канцерогенных полициклических ароматических углеводородов. Эксплуатационные осложнения при вовлечении очищенных базовых масел в состав моторных и других смазочных материалов (Смазочные материалы. Производство, применение, свойства. Справочник, пер. в англ. 2-го изд. / Под ред. В.М. Школьникова. СПб.: ЦОП «Профессия», 2012. - 944 с., Waste Oil Re-Refining, Hydrocarbon Processing, 1980, 143 p.).

Из патента №2123026 (RU, МПК6 C10G 9/00, C10G 11/00, опубл. 10.12.1998) известен способ переработки тяжелых нефтяных фракций (вакуумный газойль нефти) с содержанием серы 1,34 мас. %, плотностью 0,89 г/см3, вязкостью 28,4 сСт, имеющий следующий состав (мас. %): предельные углеводороды 50,9; арены 48,1; гудрон, включающий смешение исходного сырья с добавкой, полученной путем обработки нефтепродуктов озонсодержащим газом, нагревание и последующее разделение продуктов на фракции.

Нефтепродукты для получения добавки содержат не менее 0,65% серосодержащих соединений в пересчете на серу и не менее 3,5% полиареновых соединений. Смешение добавки с исходным сырьем производят из расчета содержания 0,5-13 г поглощенного добавкой озона на 1 кг получаемой смеси. Обработку нефтепродуктов озонсодержащим газом ведут преимущественно при 20-60°С до насыщения взятого количества нефтепродуктов озоном. Для получения добавки можно использовать нефтепродукты, являющиеся исходным сырьем для переработки.

Данное изобретение позволяет экономично перерабатывать тяжелое нефтяное сырье, выход (67,9-69,9%) светлых фракций при каталитическом крекинге, коксообразование (выход 0,23%), дает возможность вести термический крекинг при более низких температуре и давлении.

Недостатками известного способа является необходимость использования термической переработки окисленного сырья и применение катализатора.

Общие признаки: нагревание нефтяного сырья и его окисление.

В патенте №2184761 (RU, МПК7 C10G 27/14, C10G 9/00, опубл. 10.07.2002) описан способ переработки тяжелых нефтяных остатков путем обработки исходного сырья озонсодержащим газом до поглощения озона в количестве 0,05-0,5 мас. % с последующим термическим крекингом при температуре 400-430°С, давлении 0,5-3,0 МПа и объемной скорости в реакторе термического крекинга 1-2 ч-1.

Способ позволяет получать целевые продукты, подвергая переработке прямогонный мазут, при этом выход светлых нефтепродуктов составляет 70% при коксообразовании 0,2%. При переработке нефтяного гудрона выход светлых продуктов составляет 65% при коксообразовании 0,25%.

Недостатки заключаются в небольшом выходе целевых продуктов и в необходимости использования термического крекинга, за счет чего получают технический результат.

Общим признаком является обработка окислителем.

Из (GB 1023528, 23.03.1966) известен способ переработки тяжелых нефтяных остатков путем их предварительного окисления при 20-200°С в присутствии кислорода до содержания кислот 0,01-2 вес. % или содержания асфальтенов 0,01-4 вес. % в течение 2-200 ч. Затем нефтепродукт нагревают до 370-540°С при давлении 7-20 ати.

Недостатком известного способа является повторная высокотемпературная обработка перерабатываемого сырья и значительная продолжительность окисления.

Общими признаками является нагревание нефтяных остатков, обработка окислителем.

Известен (заявка РСТ WO 93/19139) способ переработки тяжелого сырья, согласно которому часть исходного тяжелого нефтяного сырья и/или сырья, отличного по составу от исходного, подвергают модификации путем обработки воздухом при температуре 200-300°С и массовом соотношении воздух : сырье, равном соответственно 0,2:(0,6-1). После отделения и удаления газовой фазы жидкий продукт подвергают вакуумной перегонке с выделением дистиллята, выкипающего до температуры 540°С. Затем дистиллят смешивают с исходным нефтяным сырьем до достижения концентрации добавки 2,0-25 мас. %.

Способ позволяет увеличить выход светлых нефтепродуктов, не уменьшая продолжительность эксплуатации катализатора.

Его недостатком является необходимость проведения двухстадийного процесса получения активирующей добавки с использованием более высокой температуры на первой стадии и вакуумной дистилляции оксиданта - на второй.

Общими признаками является нагревание нефтяных остатков и обработка окислителем - воздухом.

Из патента №2237700 (RU, МПК7 C10G 9/00, C10G 55/04, опубл. 10.10.2004) известен способ переработки тяжелых нефтяных остатков, который включает предварительную обработку всего исходного сырья или его части (предпочтительно 10-80 мас. %) атмосферным воздухом при температуре 50-250°С, давлении 0,5-1 МПа при объемной скорости подачи воздуха 0,1-10 ч-1. Последующий термокрекинг полученного продукта ведут предпочтительно при температуре 300-450°С, давлении 0,1-5 МПа и объемной скорости 0,5-2 ч-1. В качестве исходного тяжелого нефтяного сырья можно использовать любые нефтяные остатки различного происхождения, отработанные масла, нефтешламы и т.д.

Способ позволяет получать значительные количества (75 мас. %) светлых нефтепродуктов (бензиновых и дизельных фракций) при коксообразовании 0,15%.

Недостатки заключаются в том, что для достижения технического результата необходимо применение термокрекинга.

Общими признаками является нагревание нефтяных остатков и обработка окислителем - атмосферным воздухом.

В патенте №2288946 (RU, С10М 175/02, опубл. 10.12.2006) описан способ переработки отработанных масел экстракцией растворителями. Очистке подвергают отработанные нефтяные масла для повторного использования их в качестве базовых смазочных масел. Сущность: после экстракции и удаления алифатического растворителя проводят следующие стадии: а) непрерывное однократное испарение при атмосферном или близком к атмосферному давлении с целью отделения легких углеводородных фракций в присутствии небольших количеств основного соединения или восстанавливающего агента, или смеси того и другого, b) непрерывную перегонку на фракционирующей колонне донной жидкости, получаемой на стадии (а), при умеренных вакууме и температурах в присутствии основного соединения или восстанавливающего агента, или смеси того и другого с применением рециркуляции донного продукта колонны в сырье, отделение в виде боковых экстрактных потоков вакуумного газойля или веретенного масла и базовых масел, а также котельного топлива или асфальтового компонента со дна колонны.

Технический результат - улучшение цвета (1,5-3,0 по методу ASTM D 500) и снижение кислотности (0,1 мг КОН/г).

Недостатки: для достижения технического результата необходимо использование дополнительных реагентов, вакуума и многостадийного осуществления способа.

Общими признаками является нагревание, экстракция растворителями, применение рециркуляции продукта в сырье.

Из патента 969169 (SU, С10М 11/00, опубл. 23.10.1982) известен способ переработки отработанных масел, включающий следующие стадии: нагревание масла для удаления легких углеводородных фракций и воды, экстракции масла насыщенными углеводородными растворителями, например пропаном, вакуумная разгонка с фракционированием и гидроочистка. Причем тяжелую фракцию подвергают термической обработке и повторно экстрагируют растворителем. Рабочие условия первичной экстракции варьируют в следующих пределах: температура экстракции от 30°С до критической температуры пропана, давление от 25 до 50 кг/см2, отношение растворителя к маслу - в пределах от 5 до 20 объемов пропана. Остаточный продукт, полученный в этапе второй экстракции пропаном, рециркулируют в колонну первой экстракции. При осуществлении второго этапа экстракции допустимы различные температуры процесса и различные отношения растворителя к маслу.

Технический результат заключается в улучшении качества масел и в повышении экономичности процесса.

Аналог имеет следующие недостатки. При использовании для экстракции нормальных парафиновых углеводородов (однократная экстракция) очищенное масло содержит довольно значительное количество нежелательных примесей. Необходимость стадии гидроочистки усложняет и удорожает технологический процесс. Выбросы углеводородных газов в атмосферу приводят к экологическим проблемам.

Общими признаками являются: нагревание масел, отгонка воды и легких углеводородных фракций из регенерируемого масла, экстракция последнего ненасыщенным углеводородным растворителем, с рециркуляцией частично очищенного масла.

Из патента №2211240 (RU, МПК7 С10М 175/00, опубл. 27.08.2003) известен способ переработки отработанных смазочных материалов - моторных масел, который включает следующие стадии: из отработанного моторного масла удаляют механические примеси, нагревают масло до температуры 100-120°С, отгоняют воду и легкие углеводородные фракции в вакуумной колонне, удаляют газойлевые фракции в насадочном эвапаторе при температуре 200-250°С и остаточном давлении от 10 до 50 мм рт. ст. Предварительно очищенное масло направляют на стадию экстракции селективным растворителем, которым может быть пропан. Процесс экстракции (деасфальтизации) при использовании пропана ведут в противоточной массообменной колонке при температуре 50-93°С, давлении 45 ати и объемном отношении растворителя и масла (5-15):1.

Показано, что перед экстракцией удаляют газойлевые фракции, а часть смолисто-асфальтеновых соединений, полученных на стадии экстракции, рециркулируют в экстракционный аппарат для создания внутреннего орошения.

Технический результат: полученный деасфальтизат после отпарки растворителя имеет показатели на уровне товарных моторных масел: температура вспышки более 220°С, температура застывания ниже минус 32°С, индекс вязкости более 115, вязкость при 100°С 7-9 сСт, цвет 5-6 ед. ЦНТ. Значения показателей: щелочное число, содержание активных элементов Са, Ζn, Ρ ниже требований на моторные масла, что связано с удалением части присадок и их фрагментов при экстракции. Для доведения качества деасфальтизата до уровня требований на моторные масла требуется значительно меньше присадок, чем при использовании регенерированных базовых масел.

Недостатками известного способа является: многостадийность и высокая материалоемкость технологического процесса, использование вакуума, большое количество технологического оборудования, более высокий расход растворителя, значительные затраты материальных средств.

Задача предлагаемого изобретения заключается в расширении ассортимента способов переработки отработанных смазочных материалов различных групп, с получением нефтепродуктов, имеющих практическую значимость, при одновременном решении экологических проблем (безотходная технология), возникающих в процессе утилизации отработанных продуктов.

Технический результат предлагаемого изобретения заключается:

- в обеспечении достаточного уровня (соответствующего нормативам технических условий для базовой основы) очистки отработанных смазочных материалов от металлосодержащих производных, содержащихся в присадках, обессмоливания и деасфальтизации, при одновременном получении компонентов нефтяных битумов;

- в расширении ресурсной базы процессов вторичной переработки нефти - получение компонентов сырья установок каталитического крекинга и замедленного коксования;

- в сокращении вредных выбросов и сбросов в окружающую среду (предотвращение загрязнения окружающей среды);

- в удешевлении и упрощении процесса регенерации отработанных смазочных материалов.

Технический результат от реализации предлагаемого способа переработки отработанных смазочных материалов различных групп, включающего отгон воды и легких углеводородных фракций из исходного сырья, обработку сырья атмосферным воздухом и экстракцию селективным растворителем (ненасыщенным - низкомолекулярным углеводородным растворителем), достигают за счет того, что предварительно осуществляют обработку исходного сырья атмосферным воздухом с одновременным отгоном воды и легких углеводородных фракций при температуре 100-300°С и атмосферном давлении в течение 2-8 часов при объемной скорости подачи воздуха 0,4-0,8 ч-1 с рециркуляцией 1,5-3 масс. % термоокисленного продукта в сырье (в подвергаемый переработке отработанный смазочный материал), а затем ведут экстракцию масляных фракций селективным низкомолекулярным растворителем - пропаном чистотой не менее 93 масс. % при температуре 90-95°С, давлении 65-75 кг/см2 и массовом отношении растворителя и масла (4-5):1 соответственно.

Предварительная обработка сырья окислителем обеспечивает перевод металлосодержащих соединений присадок и продуктов износа, содержащихся в отработанном смазочном материале (масле), в состав высокомолекулярных продуктов окисления. А рециркуляция части термоокисленного отработанного смазочного материала (масла) в исходное сырье позволяет обеспечить автокаталитический механизм окисления углеводородов.

Побочный продукт - вода и легкие углеводородные фракции утилизируют в схему переработки ловушечного продукта или в схему замедленного коксования.

Низкомолекулярный алифатический растворитель регенерируют из переработанного (деасфальтизированного) отработанного смазочного материала.

Сопоставительный анализ аналогов и заявляемого способа показывает, что их общими признаками является отгон воды и легких углеводородных фракций из исходного сырья, обработка атмосферным воздухом и экстракция селективным растворителем (ненасыщенным - низкомолекулярным углеводородным растворителем).

Отличительной особенностью заявляемого способа является то, что предварительно осуществляют обработку исходного сырья атмосферным воздухом с одновременным отгоном воды и легких углеводородных фракций при температуре 100-300°С и атмосферном давлении в течение 2-8 часов при объемной скорости подачи воздуха 0,4-0,8 ч-1 с рециркуляцией 1,5-3 масс. % термоокисленного продукта в сырье (в подвергаемый переработке отработанный смазочный материал), а затем ведут экстракцию масляных фракций селективным низкомолекулярным растворителем - пропаном чистотой не менее 93 масс. % при температуре 90-95°С, давлении 65-75 кг/см2 и массовом отношении растворителя и масла (4-5):1 соответственно.

Оценка эффективности заявляемого способа проведена в лабораторных условиях с использованием опытной установки, которая включает: воздухонагреватель (1), окислительную колонну (2), печь нагрева (3), датчик температуры (4), распределительное устройство (5), автоматический регулятор температуры (6), холодильник (7), сепаратор (8) для сбора испарившихся легких углеводородных фракций, аппарат для проведения сольвентного фракционирования (10), термостат жидкостной (13) и линию подачи воздуха: ротаметр (9), манометр (11), вентиль (12).

Опытную установку демонстрирует фиг. 1.

Способ поясняют следующие примеры.

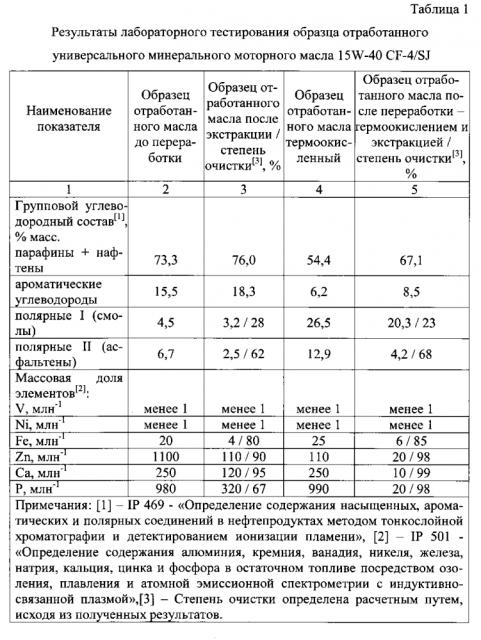

Пример 1. Переработке подвергают отработанное универсальное минеральное моторное масло 15W-40 CF-4/SJ, прошедшее эксплуатацию в дизельном двигателе, соответствующее экологическим нормам «Евро-2» и характеризующееся следующими показателями качества:

- плотность при 20°С по методу EN ISO 12185 - 89Д - 3 кг/м3,

- вязкость кинематическая при 50°С по методу ГОСТ 33 - 65,6 мм2/с,

- температура вспышки в открытом тигле по методу ГОСТ 4333 - 217°С,

- температура застывания по методу ГОСТ 20287 - минус 32°С,

- фракционный состав по методу ASTM D 1160 - температура начала кипения 376°С, выход до 500°С - 82%.

Способ осуществляют следующим образом. Отработанное моторное масло - сырье (поток I Фиг. 1) подают в окислительную колонну (2) и ведут его обработку атмосферным воздухом с объемной скоростью подачи воздуха 0,6 час-1 при подъеме температуры до 250°С и атмосферном давлении в течение 4 часов с рециркуляцией (поток III Фиг. 1) 2 масс. % термоокисленного продукта в сырье (в подвергаемое переработке отработанное моторное масло) перед окислительной колонной (2). При этом в процессе нагрева до температуры 150°С в результате продувки воздухом одновременно отгоняют воду и легкие углеводородные фракции. А затем полученный модифицированный продукт (термически окисленное отработанное моторное масло) направляют (поток II) в аппарат (10) для сольвентного разделения. В аппарате (10) модифицированный продукт подвергают очистке методом экстракции селективным низкомолекулярным растворителем - пропаном чистотой не менее 93 масс. % прямоточным способом путем однократной обработки растворителем. Рабочие условия: температура 95°С, давление 70 кгс/см2, массовое соотношение растворитель : масло соответственно - 4,5:1.

Переработанное отработанное моторное масло выгружают, охлаждают и подвергают лабораторному тестированию после регенерации растворителя.

Результаты лабораторного тестирования, в части определения химического (компонентного) и элементного состава образцов отработанного масла, подвергнутого переработке и прошедшего переработку, представлены в таблице 1 (графа 5).

Из последней видно, что получена высокая степень очистки образца отработанного масла, прошедшего испытания, от нежелательных примесей заявляемым способом, которая составляет: металлосодержащие производные: железо - 85%, цинк - 98%, кальций - более 99%, фосфор - 98%; смолисто-асфальтеновые соединения: полярные углеводороды I группы (смолы) - 23%, II группы (асфальтены) - 68%. Следовательно, реализация патентуемого способа позволяет эффективно удалить из перерабатываемого отработанного моторного масла нежелательные примеси - металлосодержащие производные, смолисто-асфальтеновые соединения. Количество полярных углеводородов I группы (смолы) в результате переработки увеличивается, что связано со значительным увеличением содержания смолистых углеводородов в переработанном продукте.

Для сравнения и в качестве контроля осуществляют следующие примеры.

Пример 2. По примеру 1 с тем отличием, что переработку отработанного масла проводят только методом термического окисления, без использования рециркуляции при тех же условиях.

Результаты испытаний представлены в таблице 1 (графа 4), из которой видно, что элементный состав образца отработанного масла, подвергнутого переработке только методом термического окисления, не изменился. Рафинат по-прежнему плохого качества, а его квалифицированное использование сопряжено с дополнительной очисткой другими методами.

Пример 3. По примеру 1 с тем отличием, что переработку отработанного масла проводят только методом экстракции, при этом перед обработкой растворителем экстрагируемое моторное масло предварительно нагревают до температуры 150°С с целью отгона воды и легких углеводородных фракций.

Результаты исследований, представленные в таблице 1 (графа 3), показывают, что химический (компонентный) и элементный состав образца отработанного масла, подвергнутого переработке только методом экстракции селективным низкомолекулярным растворителем, улучшился. Степень очистки от нежелательных примесей составила: металлосодержащие производные: железо - 80%, цинк - 90%, кальций - 95%, фосфор - 67%; смолисто-асфальтеновые соединения: полярные углеводороды I группы (смолы) - 28%, II группы (асфальтены) - 62%. Однако физико-химические характеристики данного продукта не соответствуют показателям, предусмотренным нормативной и технической документацией на продукты, в которые предполагается вовлекать переработанные масла, а именно в качестве компонентов сырья установок каталитического крекинга и замедленного коксования.

Из сопоставительного анализа результатов таблицы 1 следует, что степень очистки образца отработанного масла, прошедшего испытания, от нежелательных примесей заявляемым способом значительно лучше по сравнению с очисткой известными методами. Установлено, что использование метода термического окисления отработанного масла в сочетании с сольвентным разделением целесообразно для обеспечения необходимой эффективности очистки отработанных масел от нежелательных примесей, а переработка отработанного масла только термическим окислением или только методом экстракции не обеспечивают современные потребительские, экологические свойства полученных нефтепродуктов без дополнительных стадий очистки.

Пример 4. По примеру 1 с тем отличием, что в качестве отработанного масла (сырье) используют смесь несортированных отработанных масел (отработанный смазочный материал) с сервисного центра автомобилей УАЗ, слитых из транспортных средств с различными типами двигателей и бывших в эксплуатации в различных транспортных средствах, при различных условиях работы.

Образец смешанного отработанного смазочного материала характеризуется следующими показателями качества:

- плотность при 20°С по методу EN ISO 12185 - 870,5 кг/м3,

- вязкость кинематическая при 50°С по методу ГОСТ 33 - 42,8 мм2/с,

- температура вспышки в открытом тигле по методу ГОСТ 4333 - 210°С,

- температура застывания по методу ГОСТ 20287 - минус 39°С,

- фракционный состав по методу ASTM D 1160 - температура начала кипения 320°С, выход до 500°С - 80%.

В результате переработки получают следующие продукты: отгон (вода и легкие углеводородные фракции) в количестве 2,0 масс. % от загруженного сырья, рафинат (базовая основа) - 80 масс. %, пек - 18 масс. %.

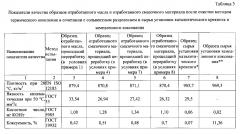

Результаты лабораторного тестирования, в части определения химического (компонентного) и элементного состава образцов отработанного смазочного материала, подвергнутого переработке и прошедшего переработку, представлены в таблице 2 (графа 5). Показана высокая степень очистки образца отработанного смазочного материала, прошедшего испытания, от нежелательных примесей патентуемым способом и составляет: по металлсодержащим производным: железо - 85%, цинк - 99%, кальций - 97%, фосфор - 99%; смолисто-асфальтеновые соединения - полярные углеводороды I группы (смолы) - 21%, II группы (асфальтены) - 67%.

Для сравнения и в качестве контроля осуществляют следующие примеры.

Пример 5. По примеру 4 с тем отличием, что переработку отработанного смазочного материала проводят только методом термического окисления, без использования рециркуляции при тех же условиях.

Результаты лабораторного тестирования образцов, представленные в таблице 2 (графа 4), показывают, что показатели качества смешанного образца отработанного смазочного материала, подвергнутого переработке только методом термического окисления, не улучшились (остались без изменения). Качество рафината остается на уровне исходного сырья. Квалифицированное использование переработанного продукта сопряжено с необходимостью применения дополнительных стадий очистки, т.к. переработка отработанного смазочного материала только термическим окислением не обеспечивает современные потребительские, экологические свойства полученных нефтепродуктов.

Пример 6. По примеру 4 с тем отличием, что переработку отработанного смазочного материала проводят только методом экстракции при тех же условиях, при этом перед обработкой растворителем экстрагируемое сырье предварительно нагревают до температуры 150°С с целью отгона воды и легких углеводородных фракций.

В результате переработки методом экстракции получают следующие продукты: отгон (вода и легкие углеводородные фракции) в количестве 2,0 масс. % от загруженного сырья, рафинат (базовая основа) - 87 масс. %, пек - 11 масс. %.

Представленные в таблице 2 (графа 3) результаты лабораторного тестирования показывают довольно высокую степень очистки (кроме фосфора) от нежелательных примесей, которая составила: металлосодержащих производных: железо - 83%, цинк - 84%, кальций - 86%, фосфор - 42%, что значительно хуже, чем при очистке масел патентуемым способом.

Степень очистки по смолисто-асфальтеновым соединениям - полярные углеводороды I группы (смолы) и II группы (асфальтены) не выявлена по причине перераспределения групп углеводородов в процессе сольвентного разделения.

Сопоставительный анализ полученных результатов показал, что предложенное сочетание метода термического окисления отработанных смазочных материалов с методом сольвентного разделения с использованием экстракции пропаном обеспечивает достаточную эффективность очистки от нежелательных примесей - металлосодержащих производных, смолисто-асфальтеновых соединений не только одного конкретного масла, но и смеси отработанных смазочных материалов независимо от марки, свойств и состава отработанного смазочного материала.

Пример 7. По примеру 4 с тем отличием, что сырье обрабатывают атмосферным воздухом с объемной скоростью подачи воздуха 0,4 час-1 при подъеме температуры до 200°С и атмосферном давлении в течение 8 часов с рециркуляцией 3 масс. % термоокисленного продукта в сырье. Рабочие условия экстракции: температура 90°С, давление 75 кгс/см2, массовое соотношение растворитель : масло соответственно 5:1.

В результате переработки получают следующие продукты: отгон (вода и легкие углеводородные фракции) в количестве 2,0 масс. % от загруженного сырья, рафинат (базовая основа) - 88 масс. %, пек - 10 масс. %.

Результаты испытаний представлены в таблице 3, из которой видно, что качественные характеристики образца отработанного смазочного материала, подвергнутого переработке, при изменении условий эксперимента практически не изменились.

Пример 8. По примеру 4 с тем отличием, что сырье обрабатывают атмосферным воздухом с объемной скоростью подачи воздуха 0,8 час-1 при подъеме температуры до 300°С и атмосферном давлении в течение 2 часов с рециркуляцией 1,5 масс. % термоокисленного продукта в сырье. Рабочие условия экстракции: температура 95°С, давление 65 кгс/см, массовое соотношение растворитель : масло соответственно 4:1.

В результате переработки получают следующие продукты: отгон (вода и легкие углеводородные фракции) в количестве 2,0 масс. % от загруженного сырья, рафинат (базовая основа) - 86 масс. %, пек - 12 масс. %.

Результаты испытаний представлены в таблице 3, из которой видно, что качественные характеристики образца отработанного смазочного материала, подвергнутого переработке, при изменении условий эксперимента практически не изменились.

Показано, что изменение условий переработки в пределах заявленного диапазона позволяет получить хорошее качество переработанного отработанного смазочного материала.

Для оценки соответствия показателей качества отработанного масла и отработанного смазочного материала (смесь), прошедших очистку от нежелательных примесей предлагаемым способом, требованиям нормативной, технической и методической документации процессов вторичной переработки нефти - установок каталитического крекинга и замедленного коксования выполнен комплекс лабораторных испытаний.

Для постановки экспериментов использовали:

- Образец отработанного масла, прошедший очистку от нежелательных примесей методом термического окисления в сочетании с сольвентным разделением, аналогично примеру 1.

- Образец смешанного отработанного смазочного материала, прошедший очистку от нежелательных примесей методами термического окисления в сочетании с сольвентным разделением, аналогично примеру 4.

- Образец смешанного отработанного смазочного материала, прошедший очистку от нежелательных примесей методами термического окисления в сочетании с сольвентным разделением, аналогично примеру 7.

- Образец смешанного отработанного смазочного материала, прошедший очистку от нежелательных примесей методами термического окисления в сочетании с сольвентным разделением, аналогично примеру 8.

- Образец сырья установки каталитического крекинга, полученный при переработке нефти Западно- и Восточно-Сибирских месторождений.

- Образец сырья установки замедленного коксования, полученный при переработке нефти Западно- и Восточно-Сибирских месторождений.

Результаты лабораторных испытаний по показателям качества нормативной, технической и методической документации (А.И. Елшин Производство нефтяных моторных топлив с улучшенными экологическими свойствами. Ангарск: Изд-во АГТА, 2005. - 123 с., Паркаш, С.Справочник по переработке нефти. - пер. с англ. М.И. Фалькович. - М.: Профессия, 2012. - 776 с., Коррозионная стойкость оборудования химических производств. Нефтеперерабатывающая промышленность: Справ, изд. / Под ред. Ю.И. Арчакова, A.M. Сухотина.- Л.: Изд-во «Химия», 1990. - 400 с), имеющим важное практическое значение, представлены в таблице 3.

По результатам испытаний (таблица 3) по критическим показателям качества сырья установок каталитического крекинга, замедленного коксования, для образцов отработанного масла и отработанного смазочного материала, подвергнутых испытаниям, получены положительные результаты, соответствующие требованиям нормативной и технической документации. Отмеченное обстоятельство не оказывает отрицательного влияния на продукты, получаемые в процессах каталитического крекинга и замедленного коксования в случае их вовлечения в качестве компонентов сырья установок каталитического крекинга, замедленного коксования. Переработанный отработанный смазочный материал имеет показатели на уровне сырья установки каталитического крекинга, полученный при переработке нефти Западно- и Восточно-Сибирских месторождений, и сырья установки замедленного коксования, полученный при переработке нефти Западно- и Восточно-Сибирских месторождений.

Кроме того, исследования показали, что в результате переработки отработанных смазочных материалов образуется остаток - пек. Последнее обусловлено применением метода сольвентного разделения для очистки отработанных смазочных материалов. Визуальной оценкой определено, что пек представляет собой плотный твердый или смолоподобный продукт.

Для определения физико-химических характеристик пека и его идентификации выполнены следующие испытания, при этом использовали:

- Образец пека, полученный в результате очистки образца отработанного масла от нежелательных примесей методами термического окисления в сочетании с сольвентным разделением, аналогично примеру 1.

- Образец пека, полученный в результате очистки образца отработанного смазочного материала (смеси отработанных масел) от нежелательных примесей методами термического окисления в сочетании с сольвентным разделением, аналогично примеру 4.

- Стандартный образец битума нефтяного строительного марки БН 90/10 по ГОСТ 6617-76 изм.1-5.

- Стандартный образец битума нефтяного дорожного марки БНД 90/130 по ГОСТ 22245-90.

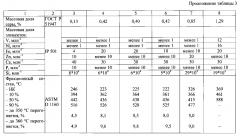

Результаты экспериментов представлены в таблице 4.

Согласно (Герасимова Н.Н. и др. Распределение и состав гетероорганических соединений в нефтях из Верхнеюрских отложений Западной Сибири / Нефтехимия. - 2005. - Т. 45 - №4 - С. 243-251, Магарил, Р.З. Теоретические основы химических процессов переработки нефти. - М.: Изд-во КДУ, 2008. 280 с.) битум - высококонцентрированные растворы асфальтенов в тяжелых маслах и смолах. Из представленных в таблице 4 данных видно, что пек также как и битум идентифицируется как смесь углеводородов, содержащая в достаточном количестве металлосодержащие производные и смолисто-асфальтеновые соединения. Установлено, что пек - продукт, идентичный битуму.

Кроме того, выполнена оценка влияния пека на соответствие показателей качества битума нефтяного требованиям нормативной и технической документации.

Результаты лабораторного тестирования на соответствие показателей качества пека, имеющих важное практическое значение и входящих в обязательный перечень нормативных требований по качеству битума нефтяного ГОСТ 6617-76 изм.1-5, ГОСТ 22245-90, представлены в таблице 5.

Из данных таблицы 5 видно, что качество пека соответствует требованиям, предъявляемым к качеству битума нефтяного строительного марки БН 90/10. Отмеченное свидетельствует, что пек обеспечивает необходимые свойства битума, дает возможность использования пека в качестве компонента в производстве нефтяных строительных и дорожных битумов по ГОСТ 6617-76 изм.1-5, ГОСТ 22245-90 и другой нормативной документации.

Таким образом, реализация предлагаемого способа переработки отработанных смазочных материалов различных групп дает возможность утилизировать переработанное заявляемым способом загрязненное различными примесями остаточное сырье непосредственно в компоненты товарных продуктов, при обеспечении качества последних. Способ позволяет расширить сырьевую базу при сравнительно небольших затратах на переработку отработанных смазочных материалов, а за счет небольшого количества стадий технологического процесса снизить энерго- и эксплуатационные затраты. Предлагаемый способ позволяет уменьшить количество растворителя, исключить образование отходов производства и тем самым предотвратить вредное воздействие на окружающую среду.

Заявляемый технический результат от реализации предлагаемого способа переработки отработанных смазочных материалов различных групп получен не аддитивным вкладом каждого компонента, а за счет суммарного синергетического эффекта.