Теплообменник с псевдоожиженным слоем

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в котлах с псевдоожиженным слоем. Предложен теплообменник (10) с псевдоожиженным слоем котла (12) с псевдоожиженным слоем, причем теплообменник содержит переднюю стенку (16), смежную с котлом с псевдоожиженным слоем, заднюю стенку (18), противоположную передней стенке, и две боковые стенки (60, 60′), при этом стенки сформированы как водотрубные панели, входное отверстие (24), расположенное в первой секции верхней части теплообменника для подачи горячих частиц из котла с псевдоожиженным слоем в теплообменник, теплопередающие поверхности (34) для извлечения тепла из частиц и выходное отверстие (36), расположенное во второй секции верхней части теплообменника, для возвращения охлажденных частиц в качестве перелива из теплообменника назад в котел с псевдоожиженным слоем, в котором теплообменник содержит разделительную перегородку (26) между первой (38) и второй (40) секциями верхней части теплообменника, при этом разделительная перегородка проходит от передней стенки до срединного сечения теплообменника, и разделительная перегородка сформирована посредством изгибания кипятильных труб, по меньшей мере, от одной боковой стенки (60, 60′) теплообменника. Технический результат - уменьшение габаритов теплообменника. 10 з. п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к теплообменнику с псевдоожиженным слоем котла с псевдоожиженным слоем. Изобретение, в частности, относится к теплообменнику с псевдоожиженным слоем, содержащим переднюю стенку, смежную с котлом с псевдоожиженным слоем, заднюю стенку, противоположную передней стенке, и две боковые стенки, при этом стенки сформированы как водотрубные панели, входное отверстие, расположенное в первой секции верхней части теплообменника для подачи горячих частиц из котла с псевдоожиженным слоем в теплообменник, теплопередающие поверхности, расположенные в теплообменнике для извлечения тепла из частиц, и выходное отверстие, расположенное во второй секции верхней части теплообменника для возвращения охлажденных частиц, как перелив из теплообменника назад в котел с псевдоожиженным слоем, при этом теплообменник содержит разделительную перегородку между первой и второй секциями верхней части теплообменника.

Описание предшествующего уровня техники

Обычно передняя стенка, задняя стенка и боковые стенки, ограждающие теплообменник, являются в целом вертикальными, и они имеют общеизвестную конструкцию с оребренными трубами. Трубы каждой стенки здесь соединены с горизонтальным нижним коллектором, расположенным под стенкой, для передачи теплопередающей среды, обычно воды или пара вверх к верхнему коллектору или другой водотрубной панели. Обычно кипятильные трубы окружающих стенок выполняют функцию испарительных поверхностей в барабанном котле и поверхностях подогревания воды в прямоточном котле.

Теплообменники с псевдоожиженным слоем обычно используются в котлах с псевдоожиженным слоем для извлечения тепла из горячих твердых частиц, перенесенных от печи котла к теплообменнику. После охлаждения в теплообменнике охлажденные частицы возвращаются в печь. Теплообменник с псевдоожиженным слоем может быть соединен с горячим контуром котла с циркулирующим псевдоожиженным слоем, или он может принимать горячие твердые частицы прямо из печи. Также обычной практикой является то, что горячие твердые частицы поступают в теплообменник и из горячего контура, то есть из сепаратора частиц котла с псевдоожиженным слоем, и непосредственно из печи.

Основные требования или заданные свойства теплообменника включают в себя то, что достаточное количество тепла может быть рекуперировано в теплообменнике, что количество рекуперируемого тепла можно регулировать как требуется, что теплообменник может использоваться непрерывно без проблем и что работа теплообменника не вредит процессам в котле, например, увеличивая выбросы в окружающую среду.

Патент США № 7240639 описывает котел с циркулирующим псевдоожиженным слоем с теплообменником с псевдоожиженным слоем, который особенно предпочтителен для эффективного контроля рекуперируемого тепла. Он содержит входное отверстие для подачи горячих твердых частиц непосредственно из печи и из сепаратора частиц котла в верхнюю часть теплообменника. Часть частиц охлаждается на теплопередающих поверхностях и выпускается через подъемный канал от основания теплообменника назад в печь. Другая часть частиц может, особенно при высоких нагрузках, выпускаться, не охлаждаясь, в печь, как перелив, при помощи другого отверстия и выпускного канала. Недостаток этой конструкции состоит в том, что наличие подъемного канала, смежного с печью, создает тенденцию смещения центра тяжести теплообменника дальше от печи, что затрудняет поддерживание теплообменника.

Патент США № 6336500 показывает на фиг. 3 котел с циркулирующим псевдоожиженным слоем с теплообменником с псевдоожиженным слоем, имеющим входное отверстие для подачи горячих частиц от сепаратора частиц котла через входной канал, смежный с наклонной верхней стенкой и вертикальной задней стенкой теплообменника, в нижнюю часть теплообменника. Частицы охлаждаются на теплопередающих поверхностях теплообменника и выпускаются как перелив назад в печь. Недостаток этой конструкции состоит в том, что наличие входного канала, смежного с задней стенкой, создает тенденцию смещения центра тяжести теплообменника дальше от печи.

Патент США № 5533471 показывает на фиг. 3 котел с псевдоожиженным слоем с теплообменником с псевдоожиженным слоем, имеющим входное отверстие для подачи горячих частиц непосредственно из печи котла в верхнюю часть теплообменника. Частицы направляются по наклонному впускному каналу, сформированному наклонной разделительной перегородкой, расположенной смежно с наклонной верхней стенкой теплообменника. Частицы охлаждаются на теплопередающих поверхностях теплообменника, прежде чем они будут выпущены как перелив с верхней части теплообменника обратно в печь. Недостаток этой конструкции состоит в том, что впускной канал вызывает трение с входящим потоком частиц и может ограничивать наибольшее количество частиц, которые могут быть поданы в теплообменник. Кроме того, в некоторых условиях впускной канал, а также выпускной канал могут стать, по меньшей мере, частично заблокированными вследствие накопления крупных частиц или формирования агломерата в теплообменнике.

В указанных выше документах известного уровня техники твердые частицы подаются к теплообменнику или от него по каналу, который сформирован смежно с передней стенкой, верхней стенкой или задней стенкой теплообменника. Конструкция разделительной перегородки, формирующей канал, не описана, но в соответствии с известным уровнем техники разделительная перегородка может быть выполнена как неохлаждаемая огнеупорная конструкция или металлическая пластинчатая конструкция с огнеупорным покрытием. Однако охлаждаемая разделительная перегородка является в целом лучшим решением с точки зрения износостойкости или теплового баланса конструкции. Охлаждаемая разделительная перегородка, расположенная вблизи смежной стенки, предпочтительно может быть создана посредством изгибания части кипятильных труб от смежной стенки таким образом, чтобы они проходили вдоль разделительной перегородки, параллельной кипятильным трубам смежной стенки, и, наконец, изгибались назад к смежной стенке. Пример формирования выпускного канала посредством изгибания кипятильных труб печной стенки показан в патенте США № 5526775. Однако такая конструкция может быть существенно усложненной и может иметь недостаток, заключающийся в том, что в результате изгибания кипятильных труб от смежной стенки так, чтобы они проходили вдоль разделительной перегородки, количество кипятильных труб в смежной стенке уменьшается, что может вызвать вредные тепловые напряжения в стенке.

Конструкция, в которой твердые частицы подаются по каналу в теплообменник или из него, может, особенно при высоких нагрузках, создавать ситуацию, в которой часть горячих твердых частиц, поступающих к теплообменнику, не может проходить через теплообменник, но они могут обходить теплообменник и возвращаться в неохлажденную печь. Таким образом, для извлечения достаточной энергии теплообменник и теплопередающие поверхности должны быть относительно большими для увеличения времени пребывания частиц в теплообменнике для охлаждения частиц до относительно низкой температуры. Большой теплообменник требует большого пространства и затрудняет обеспечение его опоры. Относительно низкая температура в теплообменнике может в некоторых случаях привести к нежелательным химическим реакциям. Особенно при кислородотопливном сгорании, при котором парциальное давление СО2 высоко, температура, которая слишком мала, может привести к рекарбонизации CaO в теплообменнике.

Целью настоящего изобретения является получение теплообменника с псевдоожиженным слоем котла с псевдоожиженным слоем, в котором, по меньшей мере, некоторые из указанных выше проблем минимизированы.

Сущность изобретения

В соответствии с его объектом настоящее изобретение обеспечивает получение теплообменника с псевдоожиженным слоем котла с псевдоожиженным слоем, при этом теплообменник содержит переднюю стенку, смежную с котлом с псевдоожиженным слоем, заднюю стенку, противоположную передней стенке, и две боковые стенки, при этом стенки сформированы как водотрубные панели, входное отверстие, расположенное в первой секции верхней части теплообменника для подачи горячих частиц из котла с псевдоожиженным слоем в теплообменник, теплопередающие поверхности, расположенные в теплообменнике для извлечения тепла из частиц, и выходное отверстие, расположенное во второй секции верхней части теплообменника для возвращения охлажденных частиц в качестве перелива из теплообменника обратно в котел с псевдоожиженным слоем, в котором теплообменник содержит разделительную перегородку между первой и второй секциями верхней части теплообменника, и в котором разделительная перегородка проходит от передней стенки до срединного сечения теплообменника, и разделительная перегородка сформирована посредством изгибания кипятильных труб, по меньшей мере, от одной боковой стенки теплообменника.

Высказывание о том, что разделительная перегородка проходит к срединному сечению теплообменника, означает здесь, что разделительная перегородка проходит к части теплообменника, которая находится приблизительно на равном расстоянии от передней стенки и от задней стенки. Таким образом, разделительная перегородка не расположена смежно с передней стенкой или задней стенкой, а она направлена от передней стенки к срединному сечению теплообменника. Предпочтительно разделительная перегородка проходит от передней стенки до части теплообменника, которая разнесена от передней стенки и задней стенки на 30-70%, еще более предпочтительно на 40-60% общей глубины теплообменника, то есть от расстояния между задней стенкой и передней стенкой. Преимущество настоящего изобретения состоит в том, что, поскольку разделительная перегородка проходит от передней стенки только до срединного сечения теплообменника, а не к положению вблизи задней стенки, для входящих частиц обеспечивается относительно широкая площадь поперечного сечения для их потока. Таким образом, в канале для потока частиц нет сужения, которое могло бы ограничивать поток частиц к теплообменнику.

Высказывание о возвращении охлажденных частиц от теплообменника как перелива назад к котлу здесь означает, что частицы подаются из теплообменника непосредственно из верхней части основного псевдоожиженного слоя, то есть псевдоожиженного слоя, в котором расположены теплопередающие поверхности. Таким образом, выходное отверстие теплообменника не содержит подъемного канала, по которому частицы выпускаются вверх от основания теплообменника. Предпочтительно псевдоожиженный слой теплообменника является единым. Таким образом, нет разделительной перегородки, например вертикальной разделительной перегородки, разделяющей существенную часть части псевдоожиженного слоя, в которой расположены теплопередающие поверхности, на две секции.

Высказывание о разделительной перегородке, сформированной посредством изгибания кипятильных труб, по меньшей мере, от одной боковой стенки теплообменника, здесь относится к разделительной перегородке, содержащей кипятильные трубы, которые являются продолжением соответствующих кипятильных труб, по меньшей мере, одной боковой стенки теплообменника.

Поскольку поток частиц через теплообменник с использованием указанных выше признаков настоящей конструкции, легко конструируемой таким образом, чтобы обеспечивать возможный относительно большой поток частиц, на практике может быть получена любая желательная интенсивность извлечения тепла без охлаждения частиц до очень низкой температуры в теплообменнике. Таким образом, теплообменник может быть относительно небольшим. Кроме того, вследствие низкого уровня охлаждения риск возникновения нежелательных химических реакций, особенно при кислородотопливном сгорании, минимизирован.

При выполнении разделительной перегородки, проходящей к срединному сечению теплообменника, становится более трудным обеспечение охлаждения для разделительной перегородки, чем для разделительной перегородки, смежной с задней стенкой или передней стенкой теплообменника. Одна возможность состояла бы в том, чтобы расположить поперечный коллектор на нижнем конце разделительной перегородки для подачи воды в кипятильные трубы, проходящие вдоль разделительной перегородки к передней стенке. Однако в такой конструкции относительно трудно продолжить кипятильные трубы далее от передней стенки. Таким образом, настоящее изобретение предлагает решение, согласно которому разделительная перегородка сформирована посредством изгибания кипятильных труб, по меньшей мере, от одной боковой стенки теплообменника.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, разделительная перегородка сформирована посредством изгибания труб, по меньшей мере, от одной боковой стенки в качестве первой горизонтальной секции, проходящей к срединному сечению разделительной перегородки, и в качестве второй горизонтальной секции, проходящей от срединного сечения разделительной перегородки назад к указанной боковой стенке. Предпочтительно разделительная перегородка сформирована посредством изгибания труб от каждой из двух боковых стенок в качестве первой горизонтальной секции, проходящей к срединному сечению разделительной перегородки, и от срединного сечения в качестве второй горизонтальной секции назад к боковой стенке. Предпочтительно первая горизонтальная секция расположена под второй горизонтальной секцией.

Предпочтительно разделительная перегородка, при взгляде от передней стенки, наклонена вниз для направления частиц, поданных в теплообменник, ближе к задней стенке дальше от печи. Таким образом, частицы, поданные в теплообменник в любое местоположение на верхней поверхности теплообменника, направляются к задней части теплообменника. Частицы выпускаются из теплообменника через выходное отверстие в передней стенке, и, таким образом, они продолжают движение в псевдоожиженном слое теплообменника горизонтально к передней стенке. Посредством изменения скорости псевдоожижения псевдоожиженного слоя можно эффективно регулировать движение частиц вокруг теплопередающих поверхностей и темп извлечения тепла в теплообменнике. Таким образом, данная конструкция образует эффективное средство для регулирования, например, температуры перегретого или повторно перегретого пара.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, теплопередающие поверхности расположены ниже уровня по вертикали нижнего края выходного отверстия. Поскольку нижний край выходного отверстия определяет вертикальный уровень верхней поверхности псевдоожиженного слоя, формирующегося в теплообменнике, конструкция дает преимущество, заключающееся в том, что теплопередающие поверхности при использовании всегда погружены в псевдоожиженный слой. Предпочтительно нижний конец разделительной перегородки находится приблизительно на одном уровне по вертикали с нижним краем выходного отверстия и еще более предпочтительно немного ниже него. Это предпочтительно, поскольку, если бы нижний конец разделительной перегородки был на более высоком уровне, чем нижний край выходного отверстия, существовала бы возможность того, что частицы могут плыть на поверхности псевдоожиженного слоя непосредственно от входного до выходного отверстия, не охлаждаясь на теплопередающих поверхностях. Предпочтительно нижний конец разделительной перегородки находится максимум на 0,2 м, еще более предпочтительно максимум на 0,1 м ниже уровня по вертикали нижнего края выходного отверстия.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, под теплообменником расположена воздушная коробка, при этом указанная воздушная коробка разделена на первую секцию, которая расположена в целом под разделительной перегородкой, и вторую секцию, которая в целом не находится под разделительной перегородкой. Части псевдоожиженного слоя над первой секцией и второй секцией воздушной коробки, таким образом, можно назвать выходной стороной и входной стороной псевдоожиженного слоя соответственно. Разделенная воздушная коробка предоставляет возможность иметь разные скорости псевдоожижения на входной стороне и выходной стороне псевдоожиженного слоя. Предпочтительно на выходной стороне псевдоожиженного слоя применяется немного более высокая скорость псевдоожижения, чем на входной стороне псевдоожиженного слоя, для усиления циркуляции частиц в псевдоожиженном слое. При кислородотопливном сгорании можно иметь разные содержания кислорода в сжижающих газах, подаваемых через первую и вторую секции воздушной коробки. Также возможно, что, особенно в большом теплообменнике с псевдоожиженным слоем, по меньшей мере, одна из первой и второй секций воздушной камеры будет дополнительно разделена на две или даже больше двух секций.

Краткое описание чертежей

Приведенное выше краткое описание, а также дальнейшие цели, признаки и преимущества настоящего изобретения будут более полно поняты со ссылками на следующее подробное описание в данный момент предпочтительных, но, тем не менее, иллюстративных вариантов осуществления настоящего изобретения в связи с прилагаемыми чертежами, на которых:

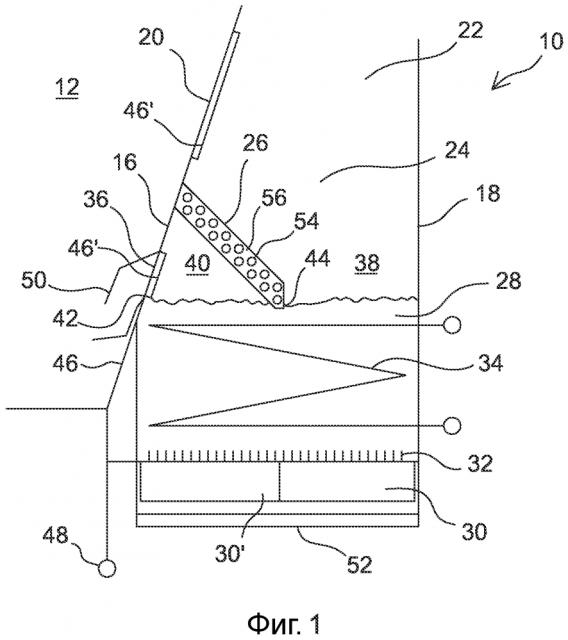

фиг. 1 - схематический вид вертикального сечения теплообменника, соответствующего варианту осуществления настоящего изобретения.

Фиг. 2 - схематический вид вертикального сечения труб боковой стенки, формирующих разделительную перегородку в теплообменнике, соответствующем варианту осуществления настоящего изобретения.

Подробное описание изобретения

На фиг. 1 схематично показан теплообменник 10, соединенный с печью 12 котла с псевдоожиженным слоем. Теплообменник ограничен передней стенкой 16, задней стенкой 18 и двумя боковыми стенками. Частицы подаются в теплообменник через отверстие 20 в передней стенке и через нижний конец канала 22, возвращающего частицы из сепаратора частиц (не показан). Таким образом, отверстие 20 в передней стенке 16 и нижний конец канала 22 совместно формируют входное отверстие 24 теплообменника. В качестве альтернативы в других вариантах осуществления настоящего изобретения входное отверстие теплообменника может быть сформировано, например, только одним или более отверстий в передней стенке или только нижним концом одного или более каналов, возвращающих частицы из сепаратора частиц. В соответствии с настоящим изобретением, по меньшей мере, часть частиц, подаваемых в теплообменник через входное отверстие 24, направляется наклонной разделительной перегородкой 26 от стороны передней стенки теплообменника 10 к стороне задней стенки теплообменника.

Слой частиц 28, псевдоожиженный сжижающим газом, подаваемым в теплообменник через воздушную коробку 30 и сопло 32, формируется в нижней части теплообменника 10. Теплопередающие поверхности 34 расположены в нижней части теплообменника для извлечения тепла из частиц. После охлаждения на теплопередающих поверхностях частицы подаются из теплообменника 10 обратно в печь 12 как перелив через выходное отверстие 36 в передней стенке 16.

Поскольку высота псевдоожиженного слоя 28 определяется уровнем по вертикали нижнего края выходного отверстия 36, выходное отверстие расположено в верхней части теплообменника 10. Таким образом, разделительная перегородка 26 делит верхнюю часть теплообменника 10 на первую секцию 38, содержащую входное отверстие 24, и вторую секцию 40, содержащую выходное отверстие 36.

Для предотвращения истирания теплопередающих поверхностей 34 частицами, падающими на поверхность псевдоожиженного слоя 28, теплопередающие поверхности 34 предпочтительно расположены ниже уровня по вертикали нижнего края 42 выходного отверстия 36. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, разделительная перегородка 26 имеет нижний конец 44, находящийся приблизительно на таком же уровне по вертикали, как и нижний край 42 выходного отверстия 36. Предпочтительно нижний конец 44 разделительной перегородки 26 находится на уровне по вертикали в пределах 0,2 м, еще более предпочтительно в пределах 0,1 м от нижнего края 42 выходного отверстия 36. Для предотвращения прямого перелива частиц, находящихся на поверхности псевдоожиженного слоя 28 частиц, с задней стороны псевдоожиженного слоя частиц к выходному отверстию 36, нижний конец 44 разделительной перегородки 26 предпочтительно находится на уровне по вертикали, который немного ниже уровня по вертикали нижнего края 42 выходного отверстия 36.

Разделительная перегородка 26 предпочтительно проходит от передней стенки 16 вниз под углом приблизительно 45 градусов, предпочтительно от 30 до 60 градусов, еще более предпочтительно от 40 до 50 градусов от горизонтали к срединному сечению теплообменника. Нижний конец 44 разделительной перегородки 26 предпочтительно приблизительно одинаково удален от передней стенки 16 и задней стенки 18. Предпочтительно нижний конец 44 разделительной перегородки находится в горизонтальном сечении, разнесенном от передней стенки 16 на 30-70%, еще более предпочтительно на 40-60% расстояния между задней стенкой 18 и передней стенкой 16.

Передняя стенка 16 теплообменника 10 предпочтительно является общей стенкой с печью 12. Передняя стенка 16, показанная на фиг. 1, наклонена в соответствии с формой нижней секции печи 12, но она может в других вариантах выполнения быть, например, вертикальной. Передняя стенка 16, таким образом, сформирована как водотрубная панель, то есть как конструкция с оребренными трубами, в которой главным образом вертикальные кипятильные трубы 46 проводят воду от нижнего коллектора 48 к верхнему коллектору (не показан на фиг. 1). Входное отверстие 24 и выходное отверстие 36 теплообменника 10 предпочтительно сформированы в передней стенке 16 посредством изгибания некоторых кипятильных труб 46′ водотрубной панели. Выходное отверстие 36 может быть снабжено желобчатой конструкцией 50 для направления частиц из теплообменника 10 и предотвращения притока частиц из печи 12 через выходное отверстие 36 в теплообменник.

Боковые стенки теплообменника 10 предпочтительно сформированы как водотрубная панель, то есть как конструкция с оребренными трубами из в целом вертикальных кипятильных труб, проводящих воду от нижнего коллектора 52 к верхнему коллектору (не показан на фигурах). Разделительная перегородка 26 предпочтительно сформирована из кипятильных труб 54, покрытых слоем огнеупорного материала 56. В соответствии с предпочтительным вариантом осуществления настоящего изобретения, разделительная перегородка 26 сформирована посредством изгибания кипятильных труб, по меньшей мере, от одной боковой стенки, предпочтительно от двух боковых стенок теплообменника. Таким образом, формирование разделительной перегородки не ослабляет и не усложняет расположение кипятильных труб в передней стенке 16.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, воздушная коробка 30 под теплообменником 10 разделена на первую секцию 30, которая в целом не расположена под разделительной перегородкой 26, и вторую секцию 30', которая в целом расположена под разделительной перегородкой 26.

Примерный способ формирования разделительной перегородки 26 посредством изгибания кипятильных труб от боковых стенок теплообменника схематично показан на фиг. 2. Таким образом, на фиг. 2 показаны в вертикальном сечении нижние коллекторы 52, 52′ и вертикальные кипятильные трубы 58, 58′ боковых стенок 60, 60′. На уровне L1 по вертикали кипятильные трубы 58, 58′ загнуты для формирования первой горизонтальной секции 62, 62′, направленной к срединному сечению 64 разделительной перегородки 26. В срединном сечении 64 кипятильные трубы загнуты назад для формирования вторых горизонтальных секций 66, 66′ от срединного сечения 64 назад к боковым стенкам 60, 60′. Первые и вторые горизонтальные секции 62, 62′, 66, 66′, показанные на фиг. 1 как кипятильные трубы 54, покрыты огнеупорным слоем 56 в разделительной перегородке 26. Предпочтительно первая горизонтальная секция 62, 62′ каждой кипятильной трубы находится непосредственно под второй горизонтальной секцией 66, 66′ той же трубы. В боковых стенках 60, 60′ кипятильные трубы также загнуты вверх, продолжаясь как вертикальные кипятильные трубы.

Хотя изобретение было описано здесь посредством примеров в связи с тем, что в настоящее время рассматривается как наиболее предпочтительные варианты осуществления изобретения, следует понимать, что изобретение не ограничено описанными вариантами его осуществления, но предусматривается, что они включают различные комбинации или модификации его признаков и несколько других вариантов применения, включенных в объем изобретения, как определено в прилагаемой формуле изобретения.

1. Теплообменник (10) с псевдоожиженным слоем котла (12) с псевдоожиженным слоем, причем теплообменник содержит переднюю стенку (16), смежную с котлом с псевдоожиженным слоем, заднюю стенку (18), противоположную передней стенке, и две боковые стенки (60, 60'), при этом стенки сформированы как водотрубные панели, входное отверстие (24), расположенное в первой секции верхней части теплообменника для подачи горячих частиц из котла с псевдоожиженным слоем в теплообменник, теплопередающие поверхности (34) для извлечения тепла из частиц, и выходное отверстие (36), расположенное во второй секции верхней части теплообменника, для возвращения охлажденных частиц в качестве перелива из теплообменника назад в котел с псевдоожиженным слоем, причем теплообменник содержит разделительную перегородку (26) между первой (38) и второй (40) секциями верхней части теплообменника, отличающийся тем, что разделительная перегородка проходит от передней стенки до срединного сечения теплообменника, и разделительная перегородка (26) сформирована посредством изгибания кипятильных труб от, по меньшей мере, одной боковой стенки (60, 60') теплообменника в качестве первой горизонтальной секции (62, 62'), проходящей к срединному сечению (64) разделительной перегородки, и в качестве второй горизонтальной секции (66, 66') от срединного сечения разделительной перегородки назад к боковой стенке.

2. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что разделительная перегородка (26) проходит к части теплообменника, которая находится приблизительно на равном расстоянии от передней стенки (16) и от задней стенки (18).

3. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что разделительная перегородка (26) проходит от передней стенки (16) к части теплообменника, которая разнесена от передней стенки (16) и задней стенки (18) на 30-70%, предпочтительно на 40-60% расстояния между передней стенкой и задней стенкой.

4. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что разделительная перегородка (26) наклонена вниз для направления частиц, поданных в теплообменник, от печи.

5. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что разделительная перегородка (26) сформирована посредством изгибания кипятильных труб от каждой из двух боковых стенок (60, 60') теплообменника в качестве первой горизонтальной секции (62, 62'), проходящей к срединному сечению (64) разделительной перегородки, и в качестве второй горизонтальной секции (66, 66'), проходящей от срединного сечения разделительной перегородки назад к боковой стенке.

6. Теплообменник с псевдоожиженным слоем по любому из пп. 1 и 5, отличающийся тем, что первая горизонтальная секция (62, 62') находится непосредственно под второй горизонтальной секцией (66, 66').

7. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что разделительная перегородка имеет нижний конец (44), находящийся приблизительно на одном уровне по вертикали с нижним краем (42) выходного отверстия (36).

8. Теплообменник с псевдоожиженным слоем по п. 7, отличающийся тем, что разделительная перегородка (26) имеет нижний конец (44) на уровне по вертикали, который находится в пределах 0,2 м, предпочтительно в пределах 0,1 м от нижнего края (42) выходного отверстия (36).

9. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что разделительная перегородка (26) имеет нижний конец (44), расположенный ниже уровня по вертикали нижнего края (42) выходного отверстия (36).

10. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что теплопередающие поверхности (34) расположены ниже уровня по вертикали нижнего края (42) выходного отверстия (36).

11. Теплообменник с псевдоожиженным слоем по п. 1, отличающийся тем, что воздушная коробка расположена под теплообменником (10), при этом воздушная коробка разделена на первую секцию (30), которая расположена в целом не под разделительной перегородкой (26), и вторую секцию (30'), которая расположена в целом под разделительной перегородкой (26).