Устройство управления технологическим процессом лазерного термоупрочнения

Иллюстрации

Показать всеИзобретение относится к устройству управления технологическим процессом лазерного термоупрочнения. Для повышения качества обработки обеспечен контроль с последующей корректировкой параметров упрочняемого слоя детали в реальном масштабе времени. В устройстве представлена двухконтурная система управления: контур стабилизации температуры на поверхности объекта обработки и контур коррекции параметров упрочняемого слоя. Устройство содержит контроллер задания параметров упрочняемого слоя, контроллер формирования технологических параметров обработки, формирующих управляющие сигналы для регулятора мощности источника излучения и регуляторов скорости приводов перемещения подвижных звеньев лучепровода, осуществляющего лазерным лучом нагрев обрабатываемой поверхности, датчик температуры, связанный с функциональным преобразователем ФП1, формирующим корректирующие сигналы на регуляторы скорости. Интеллектуальный идентификатор параметров упрочняемого слоя формирует корректирующие сигналы для регулятора параметров упрочненного слоя с помощью функционального преобразователя ФП3 на основе данных, полученных с контроллера формирования технологических параметров обработки, с датчика температуры через функциональный преобразователь ФП2 и с блока модели процесса нагрева. Модель процесса нагрева генерируется на основе данных, полученных с датчика температуры и контроллера формирования технологических параметров обработки. 1 ил.

Реферат

Область техники

Изобретение относится к области обработки металла лазерным лучом, в частности к управлению технологическим процессом лазерного термоупрочнения.

Уровень техники

Известно устройство управления процессом лазерной закалки материала, содержащее источник лазерного излучения, приемник инфракрасного излучения с светофильтром на входе и усилителем электрических сигналов на выходе, связанный с микропроцессором, контроллер исполнительных механизмов, первый выход которого подключен к блоку питания, связанному с источником лазерного излучения, а вход - к первому выходу микропроцессора, и панель управления оператора, связанную первой двухсторонней связью с контроллером исполнительных механизмов, приемник инфракрасного излучения, выполненный в виде многоэлементного линейного фотоприемника для измерения поверхностного распределения температуры по линии визирования, расположенной на поверхности материала за точкой воздействия лазерного луча по направлению перемещения и перпендикулярно траектории обработки, и установленный на оптической головке, оптически связанной с источником лазерного излучения (RU 110669 U1 по кл. В23К 26/02 от 29.07.2011 г.).

Недостаток данного устройства заключается в том, что для контроля параметров обрабатываемой поверхности определяются мгновенные значения температуры в поперечном сечении пятна нагрева. В то же время процесс лазерного термоупрочнения поверхности происходит путем нагрева и охлаждения металла по направлению движения светового пятна. Поэтому для повышения качества лазерного термоупрочнения, необходимо определять глубину и твердость упрочняемого слоя путем анализа термического цикла, происходящего в металле в реальном масштабе времени.

Раскрытие изобретения

Задачей изобретения является повышение производительности и качества технологического процесса лазерного термоупрочнения.

Поставленная задача решается за счет того, что в отличие от известного технологического решения, устройство управления технологическим процессом лазерного термоупрочнения содержит контур коррекции параметров упрочняемого слоя, обеспечивающий требуемое качество протекания технологического процесса исходя из анализа температурного цикла воздействия лазерного излучения на материал объекта обработки в реальном масштабе времени.

Описание чертежей

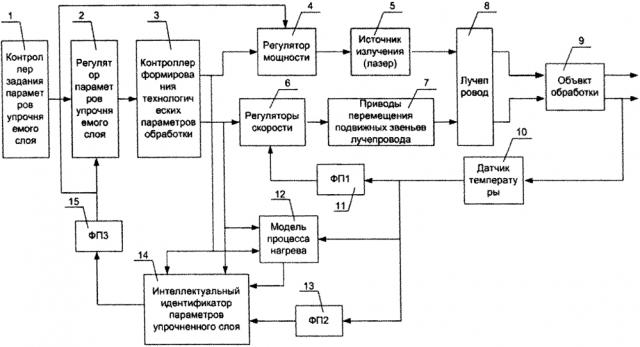

На фигуре представлена структурная схема двухконтурной системы управления технологическим процессом лазерного термоупрочнения.

Осуществление изобретения

Устройство управления технологическим процессом лазерного термоупрочнения содержит контроллер задания параметров упрочняемого слоя 1, регулятор параметров упрочняемого слоя 2, контроллер формирования технологических параметров обработки 3, регулятор мощности 4, источник излучения (лазер) 5, регуляторы скорости 6, приводы перемещения подвижных звеньев лучепровода 7, лучепровод 8, объект обработки 9, датчик температуры 10, функциональный преобразователь (ФП1) 11, модель процесса нагрева 12, функциональный преобразователь (ФП2) 13, интеллектуальный идентификатор параметров упрочняемого слоя 14, функциональный преобразователь (ФП3) 15.

Устройство работает следующим образом.

Контроллер задания параметров упрочняемого слоя 1 задает исходные данные для регулятора параметров упрочняемого слоя 2, с которого данные поступают на контроллер формирования технологических параметров обработки 3, где формируются управляющие сигналы для регулятора мощности 4 источника излучения (лазера) 5 и регуляторов скорости 6 приводов 7 перемещения подвижных звеньев лучепровода 8.

Во время процесса лазерного воздействия на объект обработки 9 датчик температуры 10 измеряет параметры нагрева обрабатываемой поверхности. Температура нагрева поверхности в зоне обработки имеет функциональную связь со скоростью обработки. В функциональном преобразователе (ФП1) 11 происходит преобразование температуры нагрева поверхности в скорость обработки, здесь же происходит вычитание заданной изначально скорости в контроллере формирования технологических параметров обработки 3 и скорости требуемой в зависимости от показаний датчика температуры 10 во время процесса лазерной обработки. Ошибка по скорости, полученная в результате преобразований, подается на регуляторы скорости 6 перемещения подвижных звеньев лучепровода.

В это же время информация с датчика температуры 10 поступает на блок модели процесса нагрева 12 для построения эталонной компьютерной модели тепловых преобразований в металле. Интеллектуальный идентификатор 14, обрабатывая с помощью функционального преобразователя (ФП2) 13 данные с датчика температуры 10, модели процесса нагрева 12, заданные скорость обработки и мощность излучения, формирует корректирующие данные, которые обрабатываются в функциональном преобразователе (ФП3) 15. Далее информация поступает на регулятор параметров упрочняемого слоя 2 для изменения технологического задания.

Устройство для управления технологическим процессом лазерного термоупрочнения, содержащее контроллер задания параметров упрочняемого слоя, контроллер формирования технологических параметров обработки, формирующий управляющие сигналы для регулятора мощности источника излучения и для регуляторов скорости приводов перемещения подвижных звеньев лучепровода лазерного луча для нагрева обрабатываемой поверхности, датчик температуры, связанный с функциональным преобразователем ФП1, формирующим корректирующие сигналы на упомянутые регуляторы скорости, отличающееся тем, что оно содержит интеллектуальный идентификатор параметров упрочняемого слоя, формирующий корректирующие сигналы, подаваемые на регулятор параметров упрочненного слоя с помощью функционального преобразователя ФП3 на основе данных, полученных от контроллера формирования технологических параметров обработки, датчика температуры через функциональный преобразователь ФП2 и блока модели процесса нагрева, генерируемой на основе данных, полученных с датчика температуры и контроллера формирования технологических параметров обработки.