Системы и способы для обработки слитков из сплавов

Иллюстрации

Показать всеИзобретение может быть использовано при обработке и горячем формовании слитков из сплавов. На слиток наносят слой металлического материала в виде наплавленного покрытия толщиной от 0,64 до 1,27 см, металлургически связанного с по меньшей мере участком боковой поверхности цилиндрического слитка из сплава и с по меньшей мере одним торцом цилиндрического слитка из сплава. Наплавленный металлический материал более пластичен, чем сплав слитка. Изобретение обеспечивает снижение частоты возникновения трещин на поверхности слитка из сплава при его последующей горячей обработке давлением. 5 н. и 32 з.п. ф-лы, 11 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение касается систем и способов для обработки слитков из сплавов. Настоящее изобретение также касается способов горячего формования слитков из сплавов.

УРОВЕНЬ ТЕХНИКИ

[0002] Изделия из металлических сплавов можно изготовлять, например, с помощью операций литья в форму или операций порошковой металлургии. Операции литья в форму могут включать плавление исходного сырья для сплава и литье расплавленного материала в форму для получения слитка. Неограничивающим примером операции литья в форму является технология «тройного плавления», включающая три операции плавления: (1) вакуумно-индукционную плавку (ВИП) для приготовления требуемой композиции сплава из исходного сырья; (2) электрошлаковый переплав (ЭШП), посредством которого можно снизить уровни, например, кислородосодержащих примесей; и (3) вакуумно-дуговой переплав (ВДП), посредством которого можно снизить композиционное расслоение, которое может происходить во время затвердевания после ЭШП. Формование слитка может осуществляться в процессе затвердевания после операции ВДП.

[0003] Операции порошковой металлургии могут включать распыление расплавленного сплава, а также сбор и уплотнение затвердевших металлургических порошков в слиток. Неограничивающий пример операции порошковой металлургии включает этапы: (1) ВИП для приготовления требуемой композиции сплава из исходного сырья; (2) распыление расплавленного сплава в капельки сплава, которые, затвердевая, образуют порошок из сплава; (3) необязательный этап просеивания для уменьшения количества посторонних примесей; (4) расфасовку и обезгаживание; и (5) прессование для уплотнения порошка из сплава с целью формирования слитка.

[0004] Слитки из сплавов, полученные в результате выполнения операций литья в форму или операций порошковой металлургии, можно подвергать горячему формованию для получения других изделий из сплава. Например, после затвердевания сплава и формования слитка из него этот слиток можно подвергнуть операциям ковки и/или горячей штамповки выдавливанием с целью получения заготовки или другого изделия из данного слитка из сплава.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Описанные здесь варианты воплощения настоящего изобретения касаются способа обработки слитка. Способ обработки слитка может включать нанесение слоя металлического материала на, по меньшей мере, один участок поверхности слитка из сплава. Этот способ обработки слитка можно охарактеризовать тем, что указанный слой металлического материала снижает частоту возникновения трещин на поверхности слитка из сплава в способе горячего формования.

[0006] Другие описанные здесь варианты воплощения настоящего изобретения касаются способа горячего формования. Способ горячего формования может включать приложение силы к слитку из сплава с целью деформирования этого слитка из сплава. Слиток из сплава может включать слой металлического материала, нанесенный на, по меньшей мере, один участок поверхности этого слитка из сплава. Способ горячего формования можно охарактеризовать тем, что указанная сила прикладывается к слою металлического материала.

[0007] Другие описанные здесь варианты воплощения настоящего изобретения касаются систем обработки слитка. Система обработки слитка может включать устройство позиционирования слитка. Конфигурация этого устройства позиционирования слитка может обеспечивать вращение слитка вокруг продольной оси слитка. Система обработки слитка также может включать сварочный аппарат. Конфигурация такого сварочного аппарата может позволять наносить слой металлического материала на, по меньшей мере, один участок поверхности слитка посредством сварки плавлением.

[0008] Следует понимать, что представленное и описанное здесь настоящее изобретение не ограничивается только теми вариантами его воплощения, описанными в этом разделе «Сущность изобретения».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Различные характеристики неограничивающих вариантов воплощения настоящего изобретения, представленные и описанные здесь, можно лучше понять путем рассмотрения сопутствующих фигур, где:

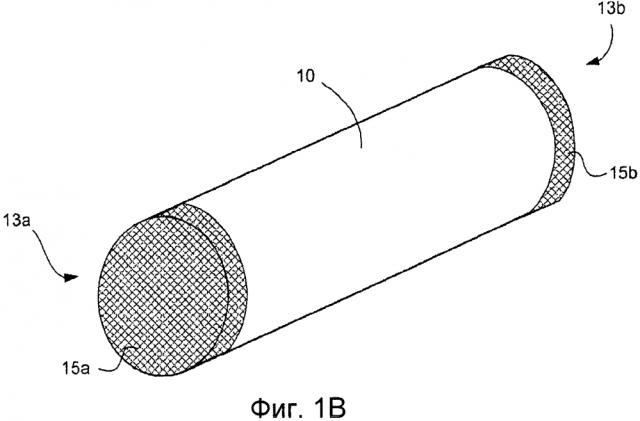

[0010] Фигура 1А представляет собой вид сбоку слитка, на торцевых участках поверхности которого нанесен слой металлического материала, а Фигура 1В представляет собой вид в перспективе слитка, показанного на Фигуре 1А;

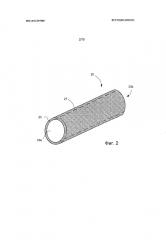

[0011] Фигура 2 представляет собой вид в перспективе слитка, на боковую поверхность которого нанесен слой металлического материала;

[0012] Фигура 3А представляет собой вид сбоку слитка, на торцах и на боковой поверхности которого нанесен слой металлического материала, а Фигура 3В представляет собой вид в перспективе слитка, показанного на Фигуре 3А;

[0013] На Фигурах 4A-4D представлены виды в перспективе, иллюстрирующие один из способов осаждения металлического материала на боковую поверхность слитка посредством сварки плавлением;

[0014] На Фигурах 5A-5D представлены виды в перспективе, иллюстрирующие другой способ осаждения металлического материала на боковую поверхность слитка посредством сварки плавлением;

[0015] На Фигуре 6А представлен вид в перспективе, иллюстрирующий еще один способ осаждения металлического материала на боковую поверхность слитка посредством сварки плавлением, а на Фигуре 6В представлен вид в перспективе слитка, показанного на Фигуре 6А и имеющего слой металлического материала, нанесенный посредством сварки плавлением по всей боковой поверхности слитка;

[0016] На Фигуре 7А представлен вид сбоку в разрезе слитка в процессе выполнения высадки, на Фигуре 7В представлен с увеличением вид сбоку в разрезе участка слитка, показанного на Фигуре 7А после выполнения высадки, на Фигуре 1С представлен вид сбоку в разрезе в процессе выполнения высадки слитка, на торцевые поверхности которого нанесен слой металлического материала, а на Фигуре 7D представлен с увеличением вид сбоку в разрезе участка слитка, показанного на Фигуре 1С после выполнения высадки;

[0017] На Фигуре 8А представлен вид сбоку в разрезе слитка в процессе выполнения операции протяжки, на Фигуре 8В представлен с увеличением вид сбоку в разрезе участка слитка, показанного на Фигуре 8А после выполнения операции протяжки, на Фигуре 8С представлен вид сбоку в разрезе в процессе выполнения операции протяжки слитка, на боковой поверхности которого нанесен слой металлического материала, а на Фигуре 8D представлен с увеличением вид сбоку в разрезе участка слитка, показанного на Фигуре 8С после выполнения протяжки;

[0018] На Фигуре 9 представлена фотография двух кубиков из сплава со стороной 7,62 см, у каждого из которых на поверхности верхней грани (в ориентации, показанной на фотографии) нанесен слой металлического материала, осажденный посредством сварочной операции;

[0019] На Фигурах 10А и 10В представлены фотографии контактирующих со штампом поверхностей блина толщиной 2,54 см, полученного ковкой в штампах под прессом из кубика сплава со стороной 7,62 см, на одной контактирующей со штампом поверхности которого нанесен слой металлического материала, осажденный посредством сварочной операции; и

[0020] На Фигуре 11 представлена фотография разреза блина толщиной 2,54 см, полученного ковкой в штампах под прессом из кубика сплава со стороной 7,62 см, на одной контактирующей со штампом поверхности (на верхней поверхности в ориентации, показанной на фотографии) которого нанесен слой металлического материала, осажденный посредством сварочной операции, а на Фигуре 11А представлена микрофотография, выполненная по разрезу сварочной поверхности, как показано на Фигуре 11.

[0021] Рассмотрение поданного ниже подробного описания различных неограничивающих вариантов настоящего изобретения позволит читателю понять вышеупомянутые и другие особенности изобретения. В процессе воплощения или применения описанных здесь вариантов читатель также сможет увидеть дополнительные детали настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Следует понимать, что различные описания вариантов воплощения изобретения представлены в упрощенном виде с целью иллюстрации только тех особенностей, аспектов и характеристик изобретения, которые являются важными для ясного понимания раскрываемых вариантов воплощения изобретения, в то время, как другие особенности, аспекты, характеристики и т.п. не показаны, чтобы не усложнять описание. Специалисты обычной квалификации в данной области, рассмотрев данное описание представленных вариантов воплощения изобретения, смогут увидеть, что в каждом конкретном воплощении или применении представленных вариантов желательными могут быть другие особенности, аспекты, характеристики и т.п. Однако поскольку специалисты обычного уровня квалификации в данной области после прочтения данного описания смогут легко определить и воплотить такие другие особенности, аспекты, характеристики и т.п., то, следовательно, описание таких особенностей, аспектов, характеристик и т.п. не является необходимым и поэтому здесь не представлено. Поэтому следует понимать, что в данном описании представлены просто примеры, иллюстрирующие представленные варианты воплощения и не имеющие целью ограничивать объем изобретения, определенный исключительно формулой изобретения.

[0023] В данном описании, если не указано иное, все численные значения, которыми выражены количественные величины или характеристики, следует воспринимать как оценочные и модифицированные во всех случаях термином «приблизительно». Соответственно, если не указано обратное, то любые численные параметры, представленные в поданном ниже описании, могут варьироваться в зависимости от свойств, которые желательно получить в результате воплощения вариантов по настоящему изобретению. Совсем не пытаясь ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый численный параметр, поданный в данном описании, следует составлять, по меньшей мере, исходя из предложенного количества значащих цифр и с применением обычных способов округления.

[0024] Кроме того, подразумевается, что любой упоминаемый здесь численный диапазон должен включать все входящие в него поддиапазоны. Например, подразумевается, что диапазон «от 1 до 10» должен включать все поддиапазоны, располагающиеся между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, то есть, имеющие минимальное значение, равное или превышающее 1, и максимальное значение не превышающее 10. Подразумевается, что любая упоминаемая в данном описании верхняя численная граница должна включать все более низкие численные границы, которые она охватывает, а любая упоминаемая здесь нижняя численная граница должна включать все более высокие численные границы, которые она охватывает. Соответственно, авторы заявки оставляют за собой право вносить поправки в настоящее изобретение, включая формулу изобретения, с целью четкого определения любого поддиапазона, охватываемого диапазонами, явно выраженными здесь. Подразумевается, что все такие диапазоны должны быть явно выражены в данном описании таким образом, чтобы внесение поправок с целью явного выражения всех таких поддиапазонов удовлетворяло требованиям первого абзаца § 112 свода законов США (35 U.S.C.§ 112) и § 132(a) свода законов США (35 U.S.C. § 132(a)).

[0025] Подразумевается, что применительно к данному описанию все встречающиеся здесь существительные в единственном числе должны включать «по меньшей мере, один» или «один или несколько», если не указано иное. Следовательно, подразумевается, что упоминаемый в единственном числе термин, относящийся к какому-либо объекту, может относиться к одному этому объекту или к нескольким таким объектам (т.е., по меньшей мере, к одному). К примеру, термин «компонент» означает один или несколько компонентов, а поэтому возможно, что при воплощении описываемых вариантов подразумевается задействовать или использовать более одного такого компонента.

[0026] Какие-либо патенты, публикации или другой публикуемый материал, на который здесь имеется ссылка с указанием о включении его в полном объеме путем ссылки, включены сюда в полном объеме, если не указано иное, но только в той части включаемого материала, которая не вступает в противоречие с имеющимися определениями, утверждениями или другим материалом, недвусмысленно представленном в данном описании настоящего изобретения. Поэтому, представленное здесь недвусмысленным образом описание является приоритетным в необходимых пределах по отношению к любому вступающему с ним в противоречие материалу, включенному сюда путем ссылки. Любой материал или его часть, включенный сюда путем ссылки, но вступающий в противоречие с существующими определениями, утверждениями или другим материалом, представленным в явном виде в данном описании настоящего изобретения, включается сюда только в той части, которая не приводит к возникновению противоречий между этим включенным материалом и материалом данного описания. Авторы заявки оставляют за собой право вносить поправки в данную публикацию для того, чтобы недвусмысленно определить какие-либо объекты или их части, включенные сюда путем ссылки.

[0027] Настоящая публикация включает описания различных вариантов воплощения изобретения. Следует понимать, что все описанные здесь варианты воплощения представлены в качестве иллюстрирующих примеров и не являются ограничивающими. Следовательно, настоящее изобретение не ограничивается описанием этих различных неограничивающих вариантов воплощения изобретения, представленных в качестве иллюстрирующих примеров. Объем настоящего изобретения определяется исключительно формулой изобретения, в которую могут быть внесены поправки для выражения каких-либо особенностей, присущих настоящему изобретению или явно выраженных в его описании, либо иным образом поддерживаемых данной публикацией в явном виде или являющихся ее неотъемлемой частью. Следовательно, все такие поправки будут удовлетворять требованиям первого абзаца § 112 свода законов США (35 U.S.С. § 112) и § 132(a) свода законов США (35 U.S.C. § 132(a)).

[0028] Представленные и описанные здесь различные варианты воплощения изобретения могут содержать, состоять или в целом состоять из особенностей, аспектов, характеристик и т.п., представленных в различных частях данного описания. Представленные и описанные здесь различные варианты воплощения изобретения могут также содержать дополнительные или необязательные особенности, аспекты, характеристики и т.п., которые являются известными в данной области техники, или могут быть иным образом включены в различные варианты практического воплощения настоящего изобретения.

[0029] Различные сплавы можно охарактеризовать как чувствительные к образованию трещин. В таких чувствительных к образованию трещин сплавах существует склонность к образованию трещин в ходе операций обработки. Например, в слитках из склонных к образованию трещин сплавов могут образовываться трещины в ходе выполнения операций горячего формования, применяемых для изготовления готовых изделий из слитков сплавов, чувствительных к образованию трещин. Например, слитки из сплавов могут подвергаться операции высадки для получения заготовок из этих сплавов. Другие изделия из сплавов можно получить из заготовок или слитков из сплавов при помощи горячей штамповки выдавливанием или других операций обработки. Выход готовой продукции в виде изделий из сплава (например, заготовок из сплава), полученных горячим формованием из слитков сплава, склонного к образованию трещин, может быть низким вследствие частых случаев растрескивания поверхности этих слитков в ходе горячего формования (например, в процессе ковки или горячей штамповки выдавливанием).

[0030] Применительно к данному описанию термин «горячее формование» относится к операциям приложения силы к обрабатываемой детали, температура которой превышает температуру окружающей среды, при этом прикладываемая сила деформирует обрабатываемую деталь.

[0031] В процессе выполнения операций горячего формования, например, ковки или горячей штамповки выдавливанием, температура слитка из сплава, подвергающегося обработке в ходе этой операции, может превышать температуру штампов, применяющих для прикладывания силы к поверхностям слитка. Образованный в результате этого градиент температуры между поверхностями слитка и контактирующими с ними штампами может вносить свой вклад в растрескивание поверхности слитка в ходе горячего формования, в особенности слитков из сплавов, склонных к образованию трещин, например, из сплавов и суперсплавов на основе никеля, железа, на железо-никелевой основе, а также из сплавов на основе кобальта.

[0032] Описанные здесь варианты воплощения изобретения касаются способов обработки слитков и способов горячего формования, характеризующихся снижением частоты образования трещин на поверхности слитков из сплава в ходе выполнения операций горячего формования. В различных вариантах воплощения изобретения описанные способы и/или процессы могут включать осаждение слоя металлического материала на, по меньшей мере, один участок поверхности слитка из сплава. Этот слиток из сплава может подвергаться горячему формованию путем прикладывания силы к участку поверхности слитка из сплава, покрытому слоем осажденного металлического материала. Прикладываемая сила может деформировать этот слиток из сплава.

[0033] В различных вариантах воплощения настоящего изобретения слиток из сплава может содержать склонный к образованию трещин сплав. Например, различные сплавы и суперсплавы на основе никеля, на основе железа, на никелево-железной основе, а также на основе кобальта могут быть чувствительными к образованию трещин, особенно в процессе выполнения операций горячего формования. Слиток сплава может быть образован из сплавов и суперсплавов, склонных к образованию трещин. Слиток из сплава, склонного к образованию трещин, может быть образован из сплавов или суперсплавов, включая, но не ограничиваясь, сплавы Alloy 718, Alloy 720, Rene 41™, Rene88™, Waspalloy® и Inconel® 100. Описанные здесь способы, процессы и системы можно в целом применять для любого сплава, характеризующегося относительно низкой ковкостью при температурах горячего формования. Применительно к данному описанию термин «сплав» включает традиционные сплавы и суперсплавы, при этом суперсплавы обладают повышенной стабильностью поверхности, устойчивостью к коррозии и окислению, высокой прочностью и высокой устойчивостью к ползучести при высоких температурах.

[0034] Слиток из сплава может быть получен с помощью операции литья в форму или порошковой металлургии. Например, в различных вариантах воплощения изобретения слиток из сплава может быть получен путем выполнения операции ВИП с последующей операцией ВДП (операции ВИП-ВДП). В различных вариантах воплощения изобретения слиток из сплава может быть сформирован в процессе тройной плавки, в котором между операциями ВИП и ВДП выполняется операция ЭШП (операция ВИП-ЭШП-ВДП). В других вариантах воплощения изобретения слиток из сплава может быть получен с помощью операции порошковой металлургии, включающей распыление расплавленного сплава, а также сбор и уплотнение полученного металлического порошка в слиток.

[0035] В различных вариантах воплощения изобретения слиток из сплава может быть получен с помощью операции распылительной штамповки. Например, операцию ВИП можно применять для получения базовой композиции сплава из исходного сырья. После выполнения операции ВИП может необязательно выполняться операция ЭШП. Расплавленный сплав можно извлекать из расплавосборника и подвергать распылению для образования капелек расплава. Извлечение расплавленного сплава из расплавосборника можно осуществлять, например, с помощью индуктора эффекта холодной стенки (CIG). Осаждение капелек расплавленного сплава может осуществляться с помощью операции распылительной штамповки, в результате которой образуется затвердевший слиток.

[0036] После выполнения формования исходного слитка, но до осаждения слоя металлического материала на слиток и последующей горячей обработки слитка, слиток из сплава можно подвергнуть операциям тепловой обработки и/или зачистки поверхности. Например, в различных вариантах воплощения изобретения на слиток из сплава можно воздействовать высокими температурами с целью гомогенизации композиции сплава и микроструктуры слитка. Эти высокие температуры могут находиться в диапазоне выше температуры перекристаллизации этого сплава, но ниже температуры плавления этого сплава.

[0037] Слиток из сплава может подвергаться операции зачистки поверхности, например, путем шлифовки поверхности или снятия верхнего слоя поверхности слитка. Слиток из сплава можно подвергнуть операции пескоструйного или наждачного шлифования и/или полирования. Операции зачистки поверхности можно выполнять до и/или после выполнения каких-либо применяемых необязательных этапов тепловой обработки, например, гомогенизации при высоких температурах.

[0038] В различных вариантах воплощения изобретения слой металлического материала можно осаждать и осуществлять его металлургическую связь, по меньшей мере, с участком поверхности слитка из сплава. Например, слой металлического материала можно нанести на поверхность слитка в виде покрытия наплавлением с помощью сварки. Металлургическую связь наплавленного сваркой слоя, по меньшей мере, с участком поверхности слитка из сплава можно осуществить при помощи ряда операций наплавления сваркой, включая (но, не ограничиваясь) сварку плавящимся электродом в атмосфере инертного газа (MIG), сварку вольфрамовым электродом в атмосфере инертного газа (TIG), плазменную сварку, сварку под флюсом и электронно-лучевую сварку.

[0039] Указанный слой металлического материала может содержать металлический материал, обладающий более высокой ковкостью и/или пластичностью при конкретной температуре обработки, чем сплав слитка, на который он нанесен. Этот металлический материал может содержать металлический материал, обладающий более высокой пластичностью и/или более низкой твердостью при предполагаемой рабочей температуре, чем сплав слитка, на который он нанесен. В различных вариантах воплощения изобретения этот слой металлического материала изолирует поверхность слитка, на которую он нанесен, от поверхностей контактирующих с ним штампов, тем самым предотвращая охлаждение лежащей под ним поверхности слитка до температуры хрупкости, при которой растрескивание поверхности в ходе горячей обработки происходит чаще.

[0040] Указанный слой металлического материала может содержать устойчивый к окислению металлический материал. В различных вариантах воплощения изобретения этот слой металлического материала не окисляется в условиях горячего формования или в иных условиях. Этот слой металлического материала может содержать металлический материал, обладающий повышенной жесткостью (например, относительно низким модулем упругости). В различных вариантах воплощения изобретения этот слой металлического материала практически не становится тоньше в ходе горячего формования (например, когда сила, прикладываемая со стороны одного или нескольких штампов, вынуждает утончаться металлический материал пониженной жесткости, нанесенный на поверхность слитка).

[0041] В различных материалах воплощения изобретения указанный металлический материал и сплав слитка, на который он нанесен, могут содержать один и тот же базовый металл. Например, если сплав слитка содержит сплав или суперсплав на основе никеля (например, сплавы Alloy 720, Rene 88™, или сплав Waspalloy®), то металлический материал, наносимого осаждением слоя может также содержать сплав на основе никеля, например, сварной сплав на основе никеля (например, сплав Technalloy 606™ (поставляемый компанией TechnalloyCompany/CentralWire)).

[0042] Можно наносить осаждением слой металлического материала такой толщины, которой будет достаточно для того, чтобы изолировать лежащую под ним поверхность слитка от поверхностей контактирующих штампов, тем самым предотвращая охлаждение поверхности слитка до температуры, при которой эта поверхность слитка будет более склонной к образованию трещин в ходе горячей обработки. В этом отношении можно считать, что более высокие значения температуры горячего формования могут в целом коррелироваться с более высокими значениями толщины слоя металлического материала. В различных вариантах воплощения изобретения толщина слоя металлического материала, осаждаемого на, по меньшей мере, участок поверхности слитка из сплава, может составлять от 0,64 см до 1,27 см.

[0043] Диапазон температур, при которых может эффективно осуществляться горячее формование сплавов, базируется на температуре, при которой в сплаве начинают образовываться трещины. При данной стартовой температуре выполнения операции горячего формования диапазон температур эффективного горячего формования для некоторых сплавов может быть шире, чем для других сплавов, что обусловлено различием температур, при которых начинают образовываться трещины в сплаве. Для сплавов с относительно узким диапазоном температур горячего формования (т.е., с малой разностью между стартовой температурой и температурой, при которой начинают появляться трещины) может потребоваться наносить слой металлического материала большей толщины с целью предотвращения охлаждения лежащего под ним слитка до диапазона температур хрупкости, при которых начинают образовываться трещины. Аналогично, для сплавов с относительно широким диапазоном температур горячего формования относительно меньшая толщина наносимого слоя металлического материала может, тем не менее, предотвращать охлаждение лежащего под ним слитка до диапазона температур хрупкости, при которых начинают образовываться трещины.

[0044] В различных вариантах воплощения изобретения указанный металлический материал можно наносить на, по меньшей мере, один край слитка из сплава. На Фигурах 1А и 1В показан продолговатый слиток 10 из сплава, имеющий противоположные торцы 13а и 13b. На эти торцы 13а и 13b слитка 10 из сплава наносятся осаждением слои металлического материала 15а и 15b. Хотя на Фигурах 1А и 1В показаны слои металлического материала на обоих торцах 13а и 13b слитка 10 из сплава, однако в различных вариантах воплощения изобретения слой металлического материала может наноситься осаждением только на один торец продолговатого слитка из сплава, а на другой противоположный торец слитка слой металлического материала может не наноситься. Хотя на Фигурах 1А и 1В показаны слои металлического материала, полностью покрывающие торцы слитка 10 из сплава, в различных вариантах воплощения изобретения слой металлического материала может наноситься осаждением только на часть или участок одной или обеих торцевых поверхностей продолговатого слитка из сплава. В различных вариантах воплощения изобретения металлический материал может обладать большей пластичностью, чем сплав слитка.

[0045] Слой металлического материала можно наносить на, по меньшей мере, один участок боковой поверхности цилиндрического слитка из сплава. На Фигуре 2 показан слиток 20 из сплава, имеющий расположенные друг напротив друга торцы 23а и 23b и боковую поверхность 27 (обозначенную пунктирной линией). Слой металлического материала 25 нанесен осаждением на боковую поверхность 27 слитка 20 из сплава. Хотя на Фигуре 2 показан слой металлического материала, полностью покрывающий боковую поверхность 27, в различных вариантах воплощения изобретения слой металлического материала можно наносить осаждением только на некоторый участок или область боковой поверхности цилиндрического слитка из сплава.

[0046] На Фигурах 3А и 3В показан слиток 30 из сплава, имеющий расположенные друг напротив друга торцы 33а и 33b и боковую поверхность 37 (обозначенную пунктирной линией). Слой металлического материала 35 нанесен осаждением на боковую поверхность 37 и на торцы 33а и 33b слитка 30 из сплава. Таким образом, слиток 30 из сплава полностью покрыт нанесенным на него слоем 35 металлического материала. Поверхности лежащего под покрытием слитка показаны пунктирными линиями на Фигурах 3А и 3В. Хотя на Фигурах 3А и 3В показаны слои металлического материала, полностью покрывающие торцы и боковую поверхность слитка 30, в различных вариантах воплощения изобретения слой металлического материала можно также наносить только на некоторые участки или области на одном или обоих противоположных друг другу торцах и/или на боковой поверхности продолговатого цилиндрического слитка из сплава.

[0047] В различных материалах воплощения изобретения указанный металлический материал можно наносить в виде покрытия наплавлением с помощью сварки на, по меньшей мере, один участок поверхности слитка из сплава путем вращения слитка из сплава вокруг его продольной оси и осаждения металлического материала в виде покрытия наплавлением с помощью сварки на первый участок боковой поверхности вращающегося слитка. Этот слой металлического материала можно наносить осаждением при помощи, по меньшей мере, одной неподвижной сварочной горелки. Сварочная горелка может осуществлять осаждение металлического материала на поверхность слитка по мере того, как слиток поворачивается, и поверхность проходит под горелкой. При таком способе работы на первый участок боковой поверхности цилиндрического слитка в ходе выполнения слитком, по меньшей мере, одного оборота можно нанести кольцеобразный слой металлического материала.

[0048] После того, как вращающийся слиток совершит, по меньшей мере, один оборот, и на участок боковой поверхности этого слитка будет нанесен кольцеобразный слой металлического материала, по меньшей мере, одну сварочную горелку можно установить в следующее положение рядом с нанесенным кольцеобразным слоем металлического материала. Эту установку в следующее положение можно выполнить путем перемещения, по меньшей мере, одной сварочной горелки по отношению к слитку и/или путем перемещения слитка по отношению к этой, по меньшей мере, одной горелке. Затем установленная в следующее положение сварочная горелка может выполнить осаждение дополнительного металлического материала в виде покрытия сварочным наплавлением на второй или последующий участок боковой поверхности вращающегося слитка. Таким путем второй или последующий кольцеобразный слой металлического материала можно нанести вплотную к ранее осажденным слоям металлического материала. В различных вариантах воплощения изобретения кольцеобразные слои металлического материала можно последовательно наносить вплотную друг к другу так, чтобы они контактировали друг с другом и совместно формировали непрерывный слой, покрывающий, по меньшей мере, некоторый участок боковой поверхности цилиндрического слитка.

[0049] Перемещение, по меньшей мере, одной сварочной горелки в следующее положение и осаждение кольцеобразного слоя металлического материала можно повторять последовательно до тех пор, пока практически вся боковая поверхность слитка из сплава не будет покрыта непрерывным слоем металлического материала. В различных вариантах воплощения настоящего изобретения параметры выполнения сварочной операции и установки сварочной горелки и слитка в нужное положение могут быть заранее заданы и/или ими можно активно управлять с целью формирования однородного слоя металлического материала, покрывающего, по меньшей мере, некоторый участок поверхности слитка из сплава.

[0050] Фигуры 4A-4D совместно иллюстрируют вариант нанесения металлического материала в виде покрытия сварочным наплавлением на, по меньшей мере, часть поверхности слитка из сплава. Слиток 100 из сплава поворачивается вокруг продольной оси 101, как показано стрелкой 102. Сварочные горелки 110 остаются неподвижными и осуществляют наплавление металлического материала 150 на боковую поверхность 170 слитка 100 по мере вращения слитка 100 вокруг его продольной оси 101. Металлический материал 150 может быть более ковким и/или пластичным, чем сплав слитка 100 при той температуре, при которой выполняются операции обработки слитка 100. Сварочные горелки 110 осуществляют наплавление металлического материала 150 на первые участки 171 боковой поверхности 170 слитка 100 по мере того, как боковая поверхность 170 проходит под сварочными горелками 110. Сварочные горелки 110 остаются в неподвижном положении до тех пор, пока слиток 100 не совершит, по меньшей мере, один оборот, и кольцеобразные слои металлического материала 150 не будут нанесены на первые участки 171 боковой поверхности 170 слитка 100 (Фигура 4С).

[0051] Как показано на Фигуре 4С, после нанесения кольцеобразных слоев металлического материала 150 на первые участки 171 боковой поверхности 170 слитка 100 в результате выполнения слитком 100, по меньшей мере, одного оборота, сварочные горелки 110 переустанавливаются в следующее положение путем перемещения этих горелок на некоторое расстояние в направлении, параллельном продольной оси 101 слитка 100, как показано стрелками 112 на Фигуре 4С. Эта переустановка сварочных горелок 110 выполняется таким образом, чтобы сварочные горелки 110 располагались вплотную к первым участкам 171, а следовательно, располагались вплотную к уже нанесенным кольцеобразным слоям металлического материала 150 (Фигура 4D). Хотя на Фигуре 4С показано перемещение сварочных горелок 110 в следующее положение путем перемещения сварочных горелок 110 параллельно продольной оси 101, однако, положение сварочных горелок 110 по отношению к слитку 100 также можно изменить путем перемещения слитка 100 параллельно продольной оси 101.

[0052] Как показано на Фигуре 4D, переустановленные в следующее положение сварочные горелки 110 выполняют осаждение дополнительного металлического материала 150' в виде покрытия сварочным наплавлением на вторые участки 172 боковой поверхности 170 слитка 100 по мере вращения слитка 100 вокруг продольной оси 101. Таким способом вторые кольцеобразные слои металлического материала 150' наносят вплотную к первым кольцеобразным слоям металлического материала 150. Переустановку сварочных горелок 110 и слитка 100 в новое положение по отношению друг к другу, а также нанесение кольцеобразных слоев металлического материала можно последовательно повторять до тех пор, пока боковая поверхность 170 слитка 100 из сплава не будет практически покрытой металлическим материалом, как показано, например, на Фигуре 2.

[0053] В различных вариантах воплощения изобретения слой металлического материала можно наносить в виде покрытия сварным наплавлением на, по меньшей мере, один участок поверхности слитка путем перемещения, по меньшей мере, одной сварочной горелки вдоль первого участка боковой поверхности цилиндрического слитка в направлении продольной оси слитка. По меньшей мере, одну сварочную горелку можно перемещать вдоль первого участка боковой поверхности цилиндрического слитка в направлении продольной оси слитка, при этом цилиндрический слиток остается неподвижным. В альтернативном варианте, по меньшей мере, одна сварочная горелка может оставаться зафиксированной в неподвижном положении в то время, как цилиндрический слиток перемещается в направлении продольной оси слитка, и первый участок боковой поверхности цилиндрического слитка проходит под, по меньшей мере, одной сварочной горелкой. По меньшей мере, одна сварочная горелка может осуществлять осаждение металлического материала на первый участок боковой поверхности слитка параллельно продольной оси слитка. Таким способом слой металлического материала можно нанести на боковую поверхность слитка в целом параллельно продольной оси слитка.

[0054] После нанесения слоя металлического материала на боковую поверхность слитка параллельно продольной оси слитка цилиндрический слиток можно переустановить в следующее положение таким образом, чтобы отодвинуть нанесенный слой металлического материала (и соответствующий участок боковой поверхности) от, по меньшей мере, одной сварочной горелки и придвинуть второй или последующий участок боковой поверхности к, по меньшей мере, одной сварочной горелке. После того, как цилиндрический слиток б