Агент снижения гидродинамического сопротивления и способ его получения

Иллюстрации

Показать всеИзобретение относится к химии полимеров в составе добавок, применяемых при транспорте нефти и нефтепродуктов. Описан способ получения агента снижения гидродинамического сопротивления потока углеводородов, представляющего собой стабилизированный порошкообразный высокомолекулярный полиальфа-олефин. Способ включает полимеризацию высших альфа-олефинов в среде фторированных органических соединений с применением титанмагниевого катализатора, модифицированного электрон-донорным соединением с последующим выделением порошкообразного полиальфа-олефина и стабилизацией последнего добавлением антиагломератора. Электрон-донорное соединение представляет собой простые эфиры гликолей, сложные эфиры фталевой кислоты. Синтез проводят при заданном соотношении компонентов системы. Агент снижения гидродинамического сопротивления характеризуется соотношением компонентов по массе, %: полиальфа-олефин 80-90%, антиагломератор 10-20%. Технический результат - получение агента снижения гидродинамического сопротивления в виде стабильной порошковой композиции, а также не требующего дополнительных условий хранения и транспортировки продукта. 2 н. и 1 з.п. ф-лы, 1 табл., 22 пр.

Реферат

Изобретение относится к области транспорта жидких углеводородов, продуктов химической и нефтехимической промышленности, а именно к способам получения агентов снижения гидродинамического сопротивления на основе высокомолекулярных полимеров. При вводе в поток транспортируемых углеводородов агенты снижения гидродинамического сопротивления позволяют повысить гидравлическую эффективность нефте- и нефтепродуктопроводов.

Турбулентный режим течения жидких углеводородов характеризуется пульсациями температуры, давления, плотности и скорости потока. Скорость потока, как один из наиболее важных параметров, различна в зависимости от удаленности от стенок трубопровода. Градиент скорости потока достигает значительной величины в пристеночной области и более медленно нарастает в более удаленных от стенок точках поперечного сечения. Таким образом, турбулентный режим течения характеризуется большим расходом энергии для обеспечения заданной скорости потока. Агент снижения гидродинамического сопротивления (далее ГДС), вводимый в поток транспортируемой жидкости, гасит турбулентные вихревые структуры за счет утолщения ламинарного подслоя в пристеночной зоне трубопровода, обеспечивая возрастание скорости течения, а также значительное увеличение размера переходной зоны. Совокупность данных факторов позволяет повысить эффективность перекачивания нефти и нефтепродуктов за счет увеличения пропускной способности проводящего канала.

При движении в перекачиваемой среде макромолекулы полимера подвергаются постепенной конформации и в конечном итоге частично разрушаются при преодолении местных сопротивлений и полностью разрушаются при прохождении перекачивающих станций.

Эффективность агента снижения ГДС (противотурбулентной присадки) тем выше, чем больше молекулярная масса полимера и составляет предпочтительно не менее 5·106.

Диапазон массовых концентраций противотурбулентной присадки составляет от 0,00000025 до 0,0001 и ограничивается, с одной стороны, так называемым «эффектом насыщения», при котором ввод присадки в количестве, превышающем максимальное значение, приводит к чрезмерному утолщению пристенного слоя, увеличению его вязкости и, как следствие, снижению скорости течения перекачиваемого продукта, а с другой стороны, минимальным значением, при котором противотурбулентная активность присадки не выражена.

Наряду с требованиями к полимерному компоненту агента снижения ГДС существует ряд требований к товарной форме, а именно кинетическая устойчивость товарной формы, обеспечивающая длительное хранение и транспортировку на дальние расстояния, отсутствие склонности к агломерации частиц полимера в товарной форме, хорошая растворимость в углеводородных жидкостях, консистенция товарной формы, обеспечивающая ввод ПТП в трубопровод преимущественно без дополнительного оборудования и предподготовки.

Агенты снижения ГДС на основе высокомолекулярных полиальфа-олефинов удовлетворяют заявленным требованиям и получили широкое распространение, обеспечивая увеличение пропускной способности трубопровода, снижение энергозатрат па перекачку нефти и нефтепродуктов.

Активные полимеры в составе агентов снижения ГДС получают путем проведения координационной полимеризации высших альфа-олефинов С4-С14 с применением традиционных катализаторов Цинглера-Натта первого поколения, представляющих собой ряд систем, включающих комплексы соединений переходных металлов (TiCl4 TiCl3, VOCl3 и др.) с алкильными производными металлов I-III групп. Однако каталитические системы полимеризации альфа-олефинов нового поколения, включающие титанмагниевый катализатор, алюминийорганический сокатализатор и стереорегулирующее электрон-донорное соединение, также широко используют для синтеза полиальфа-олефинов. Активность и изоспецифичность каталитической системы, а также молекулярное массовое распределение полимера, индекс его изотактичности обусловлены соотношениями внутреннего и внешнего электрон-донорного соединения, их молекулярной структурой и другими факторами.

Используемые на сегодняшний день противотурбулентные присадки можно классифицировать на две группы: гелевые (растворные) присадки и присадки суспензионного типа. Гелевые присадки (например, RU 2075485) представляют собой гомогенные растворы собственно полиальфа-олефинов с содержанием последних не выше 10-12% в алифатических углеводородах и на практике почти не применяются в силу высокой вязкости и плохой кинетики растворения в нефтепродуктах. Кроме того, получение присадок растворного типа предполагает обрывание процесса полимеризации на стадии 20% по причине дальнейшего образования балластного низкомолекулярного полимера и поэтому характеризуется большим расходом мономера. Еще одним недостатком растворных ПТП является необходимость предварительного растворения высоковязкого концентрата перед вводом в нефтепровод, а также использование установок высокого давления и форсунок специальной формы. Решению данной проблемы посвящены патенты US 4756326, US 4771800.

Суспензионные ПТП представляют собой мелкодисперсные суспензии, содержащие до 35% массовых частиц полимера в водной или неводной среде, плотность которой близка к плотности полимера, и имеют ряд преимуществ по сравнению с гелевыми, а именно меньшую вязкость, облегчаущую ввод присадки в трубопровод без дополнительного оборудования, сокращение транспортных издержек к месту внедрения ПТП в силу большей концентрации активного полимера в товарной форме.

Одним из возможных вариантов синтеза суспензионной ПТП (патент США 6399676) является получение суспензии на основе полиальфа-олефина, подвергнутого криоизмельчению. Технология, указанная в патенте, предлагает измельчение некристаллических ультравысокомолекулярных полиальфа-олефинов (М>1·106 преимущественно М равной около 5·106) при температуре ниже температуры стеклования, составляющую от -10°C до -100°C с последующим разделением полученного полимера на фракции с размером частиц ≤400 мкм и с размером частиц более 400 мкм, подлежащей рециклу криоизмельчения. Традиционно продукт координационной (со)полимеризации высших альфа-олефинов на катализаторах типа Цинглера-Натты подвергается измельчению при криогенных температурах и последующему суспендированию в среде нерастворителя с добавлением разделяющего агента (антиагломератора) (в качестве антиагломератора используются линейные этоксилаты спиртов, анионные поверхностно-активные вещества, такие как алкилбензолсульфонаты и этоксилата спирта сульфатов, например лаурилсульфат натрия). Однако существенным отличием конкретной технологической схемы является добавление дисперсанта перед проведением криоизмельчения. К основным недостаткам криоизмельчения следует отнести механодеструкцию макромолекул полимера и, как следствие, ухудшение его эффективности по снижению гидродинамического сопротивления, а также высокий расход охлаждающих реагентов и оборудования для реализации промышленного процесса.

Метод микроинкапсуляции также позволяет получить суспензионную форму ПТП. Известен способ получения агента снижения гидродинамического сопротивления по патенту US 6160036 путем (со)полимеризации высших альфа-олефинов на каталитических системах Цинглера-Натты, таких как трихлорид титана с диэтилалюминийхлоридом, внутри микрокапсул, заключенных в инертную по отношению к компонентам ядра оболочку, которая представляет собой воски, полиметакрилаты, полиэтиленгликоль и его эфиры, полиэтиленовые воски, стеариновую кислоту. Технически процесс обеспечивается пропусканием каталитической смеси трихлорида титана и диэтилалюминийхлорида, предварительно обработанной керасином, и жидкого альфа-олефина через канал малого диаметра форсунки одновременно с компонентом оболочки через межтрубное пространство форсунки. Несмотря на то, что метод микроинкапсуляции позволяет избежать слипания частиц, можно выделить и ряд его недостатков: длительное время полимеризации - до 72 ч, проведение предподготовки агента снижения ГДС с целью его активации путем разрушения оболочки капсул посредством растворения, механической деструкции ультразвуком, плавления (в случае синтетических восков), а также низкая производительность процесса микроинкапсуляци.

Известен способ получения антитурбулентной присадки суспензионного вида, освещенный в патенте RU 2443720. Согласно этому способу, полимеризацию высших альфа-олефинов проводят на катализаторах Циглера-Натта (смесь TiCl3 с диэтилалюминийхлоридом) в среде перфторированных алканов. Суспензионную форму противотурбулентной присадки получают декантацией фторорганического растворителя и диспергированием продукта в среде, содержащей антиагломератор. В качестве дисперсионной среды используют высшие алифатические спирты, гликоли и их моно- и дизамещенные простые эфиры, а также их смеси. Данное техническое решение является наиболее близким по технической сути и выбрано в качестве ближайшего аналога.

Недостатком данного способа является тот факт, что используемая каталитическая система, а именно смесь трихлорида титана с алюминийорганическим со катализаторм, не позволяет получить сверхвысокомолекулярный полимер (среднее значение согласно источнику Mr 6,85·106). Кроме того, смесь трихлорида титана с диэтилалюминийхлоридом в присутствии гексена-1 представляет собой желеобразную массу и не является оптимальной фазой для осуществления суспензионной полимеризации в перфторалкане. Также, катализаторы Цинглера-Натта первого поколения, применяемые в данном способе, характеризуются относительно невысокой производительностью и стереоспецифичностью. Наконец, суспензионная товарная форма требует соблюдения дополнительных условий при транспортировке и хранении противотурбулентной присадки.

Задачей заявленного технического решения является разработка такого способа получения агента снижения ГДС, реализация которого позволяет получить сверхвысокомолекулярный изотактический полимер в виде стабильной порошкообразной композиции путем (со)полимеризации альфа-олефинов, с применением тонкодисперсной суспензии катализатора, обеспечивающей протекание процесса оптимальном режиме. Задачей заявляемого технического решения также является получение товарной формы агента снижения ГДС, не требующей дополнительных условий хранения и транспортировки продукта.

Поставленная задача достигается тем, что способ получения агента снижения ГДС заключается в проведении полимеризации высших альфа-олефинов в среде как минимум одного фторированного органического соединения с использованием титанмагниевого катализатора модифицированного электрон-донорным соединением и последующим выделением его в стабильной порошкообразной форме. Синтез ведут при следующем соотношении компонентов системы: фторированное(ые) органическое(ие) соединение(ия):альфа-олефин (смесь альфа-олефинов) выбирают из диапазона от 1:5 до 5:1; альфа-олефин (смесь альфа-олефинов):титан магниевый катализатор (в расчете на Ti) от 10000:1 до 2500000:1; титан магниевый катализатор:сокатализатор от 1:10 до 1:1000.

Поставленная задача решается также тем, что состав заявленного агента снижения гидродинамического сопротивления имеет соотношение компонентов по массе, %:

| полиальфа-олефин | 80-90 |

| антиагломератор | 10-20 |

Указанный способ позволяет получить сверхвысокомолекулярный изотактический полимер в порошкообразной форме с размером частиц до 500 мкм в присутствии добавки, предотвращающей их повторное слипание. Синтез полимера проходит в одну стадию без применения механического измельчения, с эффективным отводом теплоты (в отличие от затрудненного отвода теплоты при блочной полимеризации).

Температура проведения синтеза выбрана с учетом следующих факторов: во-первых температуру устанавливают выше точки коалесценции системы, не допуская выделения в виде жидкой фазы высшего альфа-олефина, являющегося растворителем для полиальфа-олефина; во-вторых, ее эмпирически подбирают, исходя из соотношения скорости реакции и молекулярной массы полимера: при увеличении температуры возрастает производительность процесса, но ухудшается качество получаемого полимера (закономерно снижается молекулярная масса полимера).

Диапазон соотношений фторированное(ые) органическое(ие) соединение(я):альфа-олефин(смесь альфа-олефинов) выбран ввиду следующих факторов: при недостаточных количествах альфа-олефина значительно уменьшается скорость реакции и выход полимера, напротив, при его избытке процесс полимеризации протекает неконтролируемо, характеризуется неизбежной агломерацией сгустков полиальфа-олефина, а также низкой молекулярной массой получаемого полимера.

Фторированные органические соединения, применяемые в качестве среды полимеризации альфа-олефинов, с одной стороны, не оказывают влияние на активность каталитической системы, а с другой, позволяют провести суспензионную полимеризацию, не растворяя полученный в ходе процесса полиальфа-олефин. Также, используемые фторированные органические соединения не затруднительно отделяются от полиальфа-олефина за счет различия в плотности и могут быт подвергнуты рециклу.

Фторорганические соединения выбирают из ряда: алифатические перфторалканы (например, 1Н,8Н-перфтороктан, 1Н,6Н-префторгексан, перфторгептан), циклические (например, перфтор-1,3-диэтилциклогексан, перфтордиметилциклогексан, перфторметилциклогексан или перфтордекалин); а также полигалогензамещенные алканы и циклоалканы (например, 1-хлор-нонафторбутан, хлорперфторциклогексан), однако не ограничиваются ими.

В качестве мономера используют, как правило, альфа-олефины, такие как бутен-1, гексен-1, октен-1, реже пентен-1, гептен-1, нонен-1, децен-1 линейного и еще реже разветвленного строения. Выбор конкретного(ых) альфа-олефина(ов) для (со)полимеризации обусловлен оптимальной длиной цепи конечного полимера, обеспечивающего наилучшую противотурбулентную активность агента снижения ГДС.

Как было указано выше, применение титан-магниевых катализаторов обеспечивает повышенную производительность (по сравнению с трихлоридом титана) процесса полимеризации, а также в сочетании с электрон-донорным модификатором позволяет изменять каталитические центры и получать сверхвысокомолекулярный изотактический полимер.

Электрон-допорный модификатор, включенный в состав титанмагниевого катализатора, выбирают из ряда простых эфиров (простые эфиры гликолей, например диметиловый эфир 2,2-диизобутилпропандиола-1,3, диметиловый эфир 2,2-диметилпропандиола-1,3, 1,2-диметоксиэтан, диметиловый эфир 2,2,4-триметилпентаидиола-1,3 и др.), сложных эфиров фталевой кислоты - диалкилфталатов, например: дибутилфталат, органических фосфинов общей формулы R3P (где R - арил, алкил, например: трибутилфосфин, трифенилфосфин, тритолилфосфин и др).

Дисперсионная среда представляет собой высшие спирты и гликоли, их моно и дизамещенные простые эфиры и смеси (например: 2-метилбутанол-1, 2,2-диметилпропанол, гексанол-1, 2-этилгексанол-1, бутанол-1, 3-метил-бутан-1-ол, 1,2-этандиол, 1,3-пропандиол, 1,4-бутиленгликоль, этилцеллозольв, бутилцеллозольв, метилкарбитол, 1,2-диметоксиэтан, метилцеллозольв и т.д.).

В качестве антиагломератора используют амиды жирных насыщенных и ненасыщенных кислот (N,N′-этилен бис(стеарамид), соли кальция, магния, алюминия жирных насыщенных и не насыщенных кислот (стеарат кальция, олеат магния, миристат алюминия), оксиэтилированые, оксипропилированые жирные спирты, моно-, ди- и триглицериды жирных кислот и их спиртов (моноглицерид олеиновой кислоты, диглицерид стеариновой кислоты), имидозолины жирных кислот.

Титанмагниевые катализаторы могут быть синтезированы одним из следующих способов:

- Взаимодействие мелкодисперсного хлорида магния с четыреххлористым титаном. Такие системы характеризуются нерегулярной структурой, низкой производительностью и в настоящее время практически не используются;

- Взаимодействие сольватов, образованных хлоридом магния и алифатическими спиртами, с тетрахлоридом титана (так называемая "кристаллизационная" схема). При этом образуются мелкокристаллические фазы хлорида магния с относительно регулярной структурой, на поверхности которых адсорбирован хлорид титана. Восстановление последнего в каталитически активную форму происходит при добавлении алюминийорганического активатора;

- Взаимодействие алкоголятов магния (этилат, этилгексилат) с четыреххлористым титаном. Алкоголят магния готовят либо взаимодействием магния со спиртом (в этом случае он содержит заметное количество сольватного ROH), либо алкоголизом реактива Гриньяра. Модификация метода - использование в реакции с RMgX-ортосиликатов вместо спиртов.

- Взаимодействие реактивов Гриньяра с четыреххлористым титаном. Получаемый таким методом катализатор характеризуется умеренной активностью и высокой полидисперсностью частиц. Модификацией метода является взаимодействие магния без растворителя или в среде алифатического растворителя с алкилгалогенидом, содержащим тетрахлорид титана. Полученный взаимодействием бутилхлорида с магнием в присутствии тетрахлорида титана катализатор демонстрирует достаточно высокую активность в полимеризации гексена-1.

Экспериментальным путем установлено, что в ряду алкилалюминиевых органических сокатализаторов оптимальным является использование триизобутилалюминия (ТИБА).

В заявленном техническом решении можно выделить следующие стадии:

- каталитическая (со)полимеризация высших альфа-олефинов в среде фторированных органических соединений в инертной атмосфере;

- прерывание процесса полимеризации по достижении конверсии в среднем 40-95%;

- добавление дисперсионной среды, включающей антиагломератор, декантация суспензии полиальфа-олефина;

- промывка суспензии (со)полимера с использованием фильтрующих материалов;

- вакуумная сушка при температуре 40-60°C для удаления непрореагировавшего мономера и остаточных количеств растворителей.

Промывка суспензии (со)полимера осуществляется спиртами (например, метиловый, этиловый, пропиловый, изопропиловый), кетонами (например, ацетон, метилэтилкетон), сложными эфирами (метилформиат, этилформиат, метилацетат, этилацетат, диметилкарбонат, диметилмалонат).

В примерах 1-4 представлены вышеперечисленные способы получения различных видов гитан магниевых катализаторов полимеризации альфа-олефинов.

Примеры 5-20 подтверждают способы получения агента снижения ГДС, но не ограничивают его.

Пример 1

В 100-мл колбу с магнитной мешалкой в токе аргона поместили 5 г (44 ммоль) этилата магния, 40 мл абсолютного толуола, 10 мл тетрахлорида титана и 0,95 мл (0,80 г, 5 ммоль) диметилового эфира 2,2-диэтилпропандиола-1,3. Смесь нагревали до 115°C (внешняя температура в бане) в течение 2 ч при перемешивании. Далее жидкий слой декантировали, осадок промыли 2×40 мл толуола при 40°C. После промывки в колбу поместили 40 мл абсолютного толуола, 8 мл тетрахлорида титана и нагревали смесь до 115°C в течение 1,5 ч при перемешивании. Далее осадок промыли 10×40 мл петролейного эфира 70/100 при 55°C, осадок суспензировали в 40 мл петролейного эфира 70/100. Получено 50 мл суспензии катализатора с концентрацией титана 0,06 моль/л.

Пример 2

В 100-мл колбу с магнитной мешалкой в токе аргона поместили 5 г (44 ммоль) этилата магния, 40 мл абсолютного толуола, 10 мл тетрахлорида титана и 14 мл дибутилфталата. Смесь нагревали до 115°C в течение 2 ч при перемешивании. Далее жидкий слой декантировали, осадок промыли 2×40 мл толуола при 40°C. После промывки в колбу поместили 40 мл абсолютного толуола, 8 мл тетрахлорида титана и нагревали смесь до 115°C в течение 1,5 ч при перемешивании. Далее осадок промыли 10×40 мл петролейного эфира 70/100 при 55°C, осадок суспензировали в 40 мл петролейного эфира 70/100. Получено 50 мл суспензии катализатора с концентрацией титана 0,06 моль/л.

Пример 3

Стадия (а). В трехгорлую колбу, снабженную обратным холодильником и капельной воронкой, загрузили 2,6 г (107 ммоль) металлического магния. Колбу продули аргоном. Магний нагревали 30 мин при 80°C в вакууме и затем добавили смесь 17,3 мл дибутилового эфира и 8 мл хлорбензола. Затем последовательно в реакционную смесь добавили 3 мг йода и 0,3 мл н-бутилхлорида. После исчезновения йодного окрашивания повысили температуру смеси до 97°C и медленно добавили 25 мл хлорбензола в течение 2,5 ч. Полученную реакционную смесь интенсивно перемешивали в течение 40 ч при 97°C.

Стадия (б). Суспензию, полученную на стадии (а), (10 мл, 25 ммоль Mg) загрузили в двугорлую колбу. Колбу охладили до 0°C и в течение 2 ч добавляли смесь 2,2 мл тетраэтоксисилана и 3,8 мл гептана при перемешивании. После этого реакционную смесь выдерживали при 0°C еще 30 мин и при интенсивном перемешивании дозировали в течение 1 ч смесь 1,46 мл этанола (25 ммоль) и 4,54 мл гептана. Затем повышали температуру реакционной смеси до 70°C и выдерживали при этой температуре в течение 2 ч. После этого смесь охладили до комнатной температуры и на следующий день жидкость над осадком декантировали. Осадок промыли 4×25 мл гептана и суспензировали в 10 мл гептана.

Стадия (в). В двугорлую колбу в токе аргона загрузили последовательно смесь 15 мл четыреххлористого титана, 15 мл толуола и 4,8 мл суспензии, полученной на предыдущей стадии. Реакционную смесь нагрели до 90°C, ввели 0,52 мл (0,436 г) диметилового эфира 2,2-диэтилпропандиола-1,3 и выдерживали смесь при 115°C 1 ч. После этого перемешивание прекратили и твердому продукту дали осесть. Жидкость над осадком удалили декантированием, после чего добавили смесь 15 мл четыреххлористого титана и 15 мл толуола. Реакционную смесь вновь нагревали до 115°C в течение 30 мин при перемешивании, после этого твердому продукту дали осесть. Этот последний цикл повторили еще раз. Полученное твердое вещество промыли 5×30 мл гептана при 60°C. Осадок суспензировали в 10 мл гептана. Получили 12 мл суспензии катализатора.

Пример 4

В 250-мл трехгорлую колбу, снабженную обратным холодильником, магнитной мешалкой и термостатируемой баней, поместили 5 г (206 ммоль) магниевой стружки и прогрели в вакууме. В токе аргона внесли 55 мл бутилхлорида, 1,31 мл (11,83 ммоль) тетрахлорида титана и включили перемешивание и термостат бани на 80°C. Через 4 ч после начала бурной стадии в реакционную смесь добавили 35 мл петролейного эфира, 1,52 г (9,464 ммоль) диметилового эфира 2,2-диэтилпропандиола-1,3 и перемешивали 30 мин при температуре 65°C. Далее смесь отфильтровали в атмосфере аргона и промыли 2×35 мл петролейного эфира. Осадок высушили в вакууме. Выход 18,7 г. [Ti]=2,7% масс.

Примеры реализации способа получения заявленного агента снижения ГДС.

Пример 5

Трехгорлую 250-мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 12-14°C, поместили 40 мл (71,37 г) перфторметилциклогексана, 80 мл (54,24 г) гексена-1, 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч и потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 4,5 г стеарата кальция в 41 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Отогнали в вакууме остатки перфторметилциклогексана и мономера. Затем продукт промыли дважды 20 мл ацетона, отфильтровали и высушили. Масса полученного полимерного порошка составила 41,68 г (конверсия 69%). Массовая доля полимера 89,2%.

Пример 6

Трехгорлую 250-мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 13-15°C, поместили 40 мл (71,37 г) перфторметилциклогексана, 64 мл (43,40 г) гексена-1, 16 мл (11,44 г) октена-1, 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч и потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 4,4 г стеарата кальция в 42 г бутанола. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Продукт отфильтровали и промыли 40 мл этилового спирта. Далее отогнали в вакууме остатки спиртов, перфторметилциклогексана и мономера. Выход полимерного порошка 44,42 г (конверсия 81%), массовая доля полиальфа-олефина 90,0%.

Пример 7

Трехгорлую 250-мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 4-6°C, поместили 40 мл (71,37 г) перфторметилциклогексана, 72 мл (48,82 г) гексена-1 в растворе изопентана в соотношении изопентан:гексен-1, равном 1:3, 12 мл (8,89 г) децена-1, 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч, потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 6 г стеарата кальция в 45 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. Продукт промыли дважды 20 мл метанола и отфильтровали. Выход полимерного порошка 46,17 г (конверсия 71%), массовая доля полиальфа-олефина 87,0%.

Пример 8

Трехгорлую 250-мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 4-7°C, поместили 40 мл (71,07 г) перфторметилциклогексана, 40 мл (27,12 г) гексена-1, 40 мл бутена-1 (охлажденного до -50°C), 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 4 ч, потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 8,4 г стеарата кальция в 44 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. Продукт промыли три раза по 15 мл метанола, отфильтровали. Выход 48,70 г (конверсия 87%), массовая доля полиальфа-олефина 83,7%.

Пример 9

Отличается от примера 5 использованием катализатора, приготовленного в Примере 2 (без применения внешнего донора) и массой стеарата кальция равной 6,4 г. Отмывку провели трехкратно: 25, 15 и 10 мл ацетона соответственно. Выход полимерного порошка 51,5 г (конверсия 84%), массовая доля полиальфа-олефина 87,6%.

Пример 10

Отличается от примера 5 использованием катализатора, приготовленного в Примере 2, в качестве внешнего донора использовали 0,48 мл фенилтриэтоксисилана, продолжительность полимеризации 5 ч. Масса стеарата кальция 5 г. Промывку вели 3 раза по 15 мл изопропанола. Выход полимерного порошка 53,46 г (конверсия 80%), массовая доля полиальфа-олефина 89,7%.

Пример 11

Отличается от примера 5 использованием катализатора, приготовленного в Примере 3, и соотношением альфа-олефин:титанмагниевый катализатор (в пересчете на титан) 2500000:1. Промывку вели три раза диметилмалонатом по 10, 15 и 15 мл соответственно. Выход полимерного порошка 47,94 г (конверсия 80%), массовая доля полиальфа-олефина 89,3%.

Пример 12

Отличается от примера 5 использованием катализатора, приготовленного в Примере 4, 40 мг, массой используемого гексена-1, равной 10,96 г, и массой стеарата кальция 0,9 г. Промывку вели три таза по 5 мл метилформиата. Выход полимерного порошка 7,7 г (конверсия 58%), массовая доля полиальфа-олефина 84,3%.

Пример 13

Отличается от примера 5 использованием 17,3 мл перфторметилциклогексана (объемное соотношение гексен-1:перфторметилциклогексан 5:1) и использованием 85 г бутанола-1 при приготовлении суспензии. Промывку вели этилформиатом три раза по 30 мл. Выход полимерного порошка 45,5 г (конверсия 70%), массовая доля полиальфа-олефина 89,9%.

Пример 14

Трехгорлую 250-мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу, охлаждаемую водой со льдом до 12-14°C, поместили 100 мл (180 г) перфторметилциклогексана, 20 мл (13,56 г) гексена-1 (объемное соотношение гексен-1:перфторметилциклогексан 1:5), 0,5 мл ТИБА (4М) и 0,2 мл катализатора, приготовленного в Примере 1. Смесь перемешивали в течение 6 ч, потом нагрели до комнатной температуры (~5 мин) и добавили суспензию 0,7 г стеарата кальция в 7 г третбутилового спирта. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Продукт промыли и отфильтровали трижды по 45, 25 и 20 мл воды соответственно. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. Выход полимерного порошка 6,88 г (69%), массовая доля полиальфа-олефина 84,3%.

Пример 15

Отличается от Примера 5 использованием перфтордиметилциклогексана в качестве фторорганического растворителя и проведением процесса полимеризации при 20°C. Промывку провели дважды ацетоном по 20 мл. Выход 41,5 г (конверсия 69%), массовая доля полиальфа-олефина 89,1%.

Пример 16

Отличается от Примера 5 использованием перфторгептана в качестве фторорганического растворителя и проведением процесса полимеризации при 20°C. Промывку провели пропанолом-1 трижды: два раза по 15 мл и в последний раз 10 мл. Выход 43,5 г (конверсия 73%), массовая доля полиальфа-олефина 89,6%.

Пример 17

Отличается от Примера 5 использованием перфторгексана в качестве фторорганического растворителя и мольным соотношением титан-магниевый катализатор:сокатализатор, равным 1:10. Промывку провели метилацетатом три раза по 10, 15 и 20 мл соответственно. Выход 41,2 г (конверсия 67%), массовая доля полиальфа-олефина 89,0%.

Пример 18

Отличается от Примера 5 использованием хлорперфторциклогексана в качестве фторорганического растворителя и мольным соотношением титан-магниевый катализатор:сокатализатор, равным 1:1000. Промывку провели этилацетатом три раза по 10, 15 и 20 мл соответственно. Выход 40,1 г (конверсия 67%), массовая доля полиальфа-олефина 88,8%.

Пример 19

Отличается от Примера 5 использованием гексена-1 в растворе перфторциклогексана в соотношении перфторциклогексан : гексен-1, равном 1:3, и температурой проведения процесса 14-16°C. Промывку вели три раза диметилкарбонатом, по 10, 15 и 15 мл соответственно. Выход 39,1 г (конверсия 63%) массовая доля полиальфа-олефина 88,5%.

Пример 20 (сравнительный, по способу, описанному в ближайшем аналоге - патент RU 2443720)

Трехгорлую 300-мл колбу, снабженную аргон-вакуумной линией и механической мешалкой, прогрели в вакууме в течение 5-10 мин. В колбу поместили 100 мл перфторметилциклогексана, 60 мл (40,7 г) гексена-1, 0,2 г диэтилалюминийхлорида и 2 мг микросферического трихлорида титана (суспендированного в 18 мкл гексена-1). Смесь перемешивали в течение 5 ч и добавили суспензию 3 г стеарата кальция в 25 г бутилцеллозольва. Смесь интенсивно перемешивали в течение 20 мин, остановили перемешивание и через 10 мин декантировали осадок перфторметилциклогексана. Далее отогнали в вакууме остатки перфторметилциклогексана и мономера. В колбу с полимером добавили 47 г бутанола. Выход 24,4 г (конверсия 60%) концентрация полимера в суспензии 25% массовых, выход суспензии 97,80 г.

Пример 21

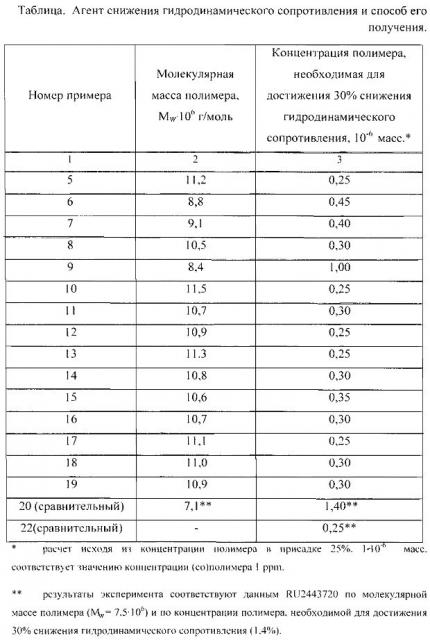

Полученные по рецептуре Примеров 5-20, полимеры испытывали на определение их способности снижать гидродинамическое сопротивление. Величину гидродинамического сопротивления измеряли на турбулентном реометре капиллярного типа. Снижение гидродинамического сопротивления DR рассчитывали по формуле

где λ0 - коэффициент гидродинамического сопротивления для чистого растворителя,

λр - коэффициент гидродинамического сопротивления для исследуемого раствора,

t0 - время истечения фиксированного объема чистого растворителя через капилляр,

tp - время истечения фиксированного объема исследуемого раствора через капилляр.

Исследуемые растворы готовили растворением полученных (в Примерах 5-20) порошкообразных полимеров в н-гексане. Результаты испытаний приведены в Таблице 1.

Эффективность агента снижения гидродинамического сопротивления выражается концентрацией полимера, при которой наблюдается 30% снижение гидродинамического сопротивления.

Пример 22 (сравнительный)

По методике, описанной в Примере 21, проводили испытания присадки Baker Hughes. Результаты приведены в Таблице.

Приведенные выше примеры экспериментов подтверждают получение агента снижения ГДС заявленным способом, а данные Таблицы демонстрируют характеристики полученных по указанному способу полиальфа-олефинов в его составе.

Как следует из результатов экспериментов, а также данных Таблицы, заявленный способ позволяет получить агент снижения ГДС с концентрацией сверхвысокомолекулярного изотактического полиальфа-олефина не менее 80%, обладающего молекулярной массой до 11,5·106 г/моль, в стабилизированной порошкообразной форме с размером частиц до 500 мкм, упрощающей хранение и транспортировку агента снижения ГДС. Полученный по данному способу полиальфа-олефин обладает эффективностью снижения ГДС на 30% при концентрации полимера 0,25 ppm и более.

1. Способ получения агента снижения гидродинамического сопротивления, заключающийся в проведении полимеризации высших альфа-олефинов в среде фторированных органических соединений, отличающийся тем, что в качестве катализатора полимеризации используют титанмагниевый катализатор модифицированный электрон-донорным соединением, синтез ведут при следующих соотношениях: фторированное(ые) органическое(ие) соединение(я):альфа-олефин (смесь альфа-олефинов) выбирают из диапазона от 1:5 до 5:1; альфа-олефин (смесь альфа-олефинов):титан магниевый катализатор от 10000:1 до 2500000:1; титан магниевый катализатор:сокатализатор от 1:10 до 1:1000, с последующим его выделением в стабилизированную порошкообразную форму путем добавления антиагломератора.

2. Способ получения агента снижения гидродинамического сопротивления по п. 1, отличающийся тем, что в качестве электрон-донорного соединения используют простые эфиры гликолей, сложные эфиры фталевой кислоты.

3. Состав агента снижения гидродинамического сопротивления, полученного способом по п. 1, характеризующийся тем, что имеет следующее соотношение компонентов, мас.%:

| Полиальфа-олефин | 80-90 |

| Антиагломератор | 10-20 |