Способ получения хитозана

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности и может быть использовано для получения природного биополимера хитозана из отходов промышленной переработки ракообразных. Панцирьсодержащее сырье ракообразных предварительно смешивают с водой в соотношении 1:15 и измельчают одновременно с депротеинированием под действием электрогидравлических ударов, осуществляемых сверхдлинными разрядами. Деминерализацию осадка проводят раствором соляной кислоты с объемной долей 2-4% при гидромодуле 1:10, температуре 20-25°C и перемешивании в течение двух часов. Осадок отделяют от надосадочной жидкости, промывают до pH 7,0, после чего выдерживают полученный хитин в растворе гидроксида натрия с массовой долей 35-45% в течение 1-2 ч при температуре 95-98°C. Изобретение обеспечивает сокращение продолжительности процесса получения хитозана. 1 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к пищевой промышленности и может быть использовано для получения природного биополимера хитозана из отходов промышленной переработки ракообразных.

Хитозан является деацетилированным производным природного полисахарида хитина (поли-N-ацетил-D-глюкозамин).

Известен способ получения хитозана, сущность которого состоит в депротеинировании хитинсодержащего сырья слабым раствором щелочи с последующей деминерализацией в слабокислом растворе соляной кислоты, при этом выделенный хитин обесцвечивают перекисью водорода и промывают метанолом, а деацетилирование ведут гидроксидом натрия. Полученный хитозан промывают водой, а затем метанолом (Гамзазаде А.И., Скляр А.И., Рогожин С.В. // Некоторые особенности получения хитозана. ВМС. том (A) XXYII, 1985, с. 6).

К недостаткам данного способа относятся использование в качестве экстрагента пигментов хитинсодержащего сырья высокотоксичного метанола, что ограничивает реализацию способа в условиях предприятий пищевой промышленности, достаточно низкая степень деацетилирования хитозана (70-85%), а также длительность процесса выделения хитина из белково-минерального комплекса.

Известен способ получения хитозана из измельченного панциря ходильных конечностей камчатского краба, включающий двукратную чередующуюся обработку панциря ракообразных растворами соляной кислоты и гидроксида натрия с массовой долей 4%, промывку полуфабриката после каждой операции до нейтральной реакции промывных вод, обработку раствором гидроксида натрия с массовой долей 50% при 100°C в течение 30 мин с последующей промывкой полученного продукта до нейтральной реакции среды и обработку жидким азотом в герметичных условиях в течение 2-4 мин (патент РФ №2147590, С08B 37/08, опубл. 20.04.2000).

Существенными недостатками данного способа являются ограниченность сырьевых источников бассейном вылова камчатского краба, сложность и дороговизна технического обеспечения процесса, а также длительность процесса.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения хитозана из рачка гаммаруса, включающий двухстадийную обработку исходного сырья разбавленным водным раствором гидроксида натрия, который предусматривает использование на первой стадии раствора гидроксида натрия концентрацией 0,1 н, а на второй стадии - с массовой долей 3%, после чего сырье обрабатывают раствором соляной кислоты и промывают, деацетилирование хитина проводят водным раствором гидроксида натрия с массовой долей 50% при температуре 120-130°C в течение 1-2 ч, полученный хитозан промывают водой, а затем обесцвечивают этанолом и ацетоном (патент РФ №2065447 С08B 37/08, опубл. 20.08.96).

Недостатком способа является двухстадийная обработка сырья гидроксидом натрия на этапе депротеинирования, что увеличивает расход щелочи и общую продолжительность процесса получения хитозана, а также ограниченность сырьевой базы получения хитозана в связи с отсутствием широкого промышленного производства рачка гаммаруса.

Задачей изобретения является расширение сырьевой базы для получения хитозана за счет утилизации отходов промышленной переработки ракообразных и упрощение процесса получения хитозана.

Технический результат изобретения заключается в сокращении продолжительности процесса получения хитозана за счет совмещения стадий измельчения и депротеинирования, исключении использования раствора щелочи на стадии депротеинирования.

Технический результат достигается тем, что в способе получения хитозана, включающем депротеинирование и деминерализацию панцирьсодержащего сырья (ПСС) ракообразных с выделением хитина и деацетилирование хитина, ПСС предварительно смешивают с водой в соотношении 1:15 и измельчают одновременно с депротеинированием под действием электрогидравлических ударов, осуществляемых сверхдлинными разрядами, деминерализацию осадка проводят раствором соляной кислоты с объемной долей 2-4% при гидромодуле 1:10, температуре 20-25°C и перемешивании в течение двух часов, осадок отделяют от надосадочной жидкости, промывают водой до pH 7,0, после чего выдерживают полученный хитин в растворе гидроксида натрия с массовой долей 35-45% в течение 1-2 ч при температуре 95-98°C.

Электрогидравлический удар (ЭГУ) позволяет преобразовывать электрическую энергию в механическую без промежуточных механических звеньев. При осуществлении ЭГУ внутри объема жидкости, находящейся в сосуде, под действием специально сформированного импульсного электрического искрового разряда вокруг зоны его образования возникают сверхвысокие гидравлические давления, способные совершать полезную механическую работу и сопровождающиеся комплексом физических и химических явлений.

Технологические возможности электрогидравлического удара обеспечиваются за счет сверхдлинных разрядов в проводящих жидкостях путем предельного уменьшения активной, то есть соприкасающейся с жидкостью, площади положительного электрода при одновременном увеличении активной площади отрицательного электрода.

В воде при наличии ионов Н+ и OH- основная роль в процессе разряда принадлежит иону OH-. Количество электронов, срывающихся с ионов OH- и вливающихся затем в канал разряда, определяет его наличие и его длину. В то же время ион Н+ (или гидроксоний H3O+) не принимает участия в росте каналов и с этой точки зрения бесполезен для всего процесса разряда.

При резком уменьшении активной, соприкасающейся с водой поверхности положительного электрода (путем максимальной его изоляции по всей длине, кроме переднего конца) и одновременном резком увеличении активной поверхности отрицательного электрода в воде между электродами возникает значительная асимметрия поля и, как следствие этого, - особая ионная атмосфера (преимущественно одного знака), способствующая интенсивному прорастанию стримера в жидкости. Такая асимметрия поля создает в области между электродами благоприятные условия для быстрой нейтрализации ионов H+ и обогащения жидкости ионами OH-. Ионы Н+ легко разряжаются на обширный отрицательный электрод, тогда как минимальная поверхность положительного электрода затрудняет образование новых ионов Н+. В результате происходит резкое уменьшение общего числа ионов Н+ в объеме между электродами. pH жидкости в этом объеме сдвигается в щелочную область. В то же время ионы OH-, легко получая новые заряды от обширного отрицательного электрода, насыщают межэлектродное пространство и активно разряжаются, но не на сам, почти весь изолированный положительный электрод, а преимущественно на растущий от положительного электрода канал. Между электродами возникает отрицательный объемный заряд из ионов OH-, легко отдающий свои электроны в растущий канал искрового разряда. Количественный сдвиг ионного равновесия в сторону преобладания ионов OH- соответствует закону Кольрауша [Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. Л.: Машиностроение, Ленингр. отд-ние, 1986. - 253 с.].

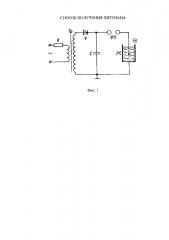

Для воспроизведения электрогидравлических ударов внутри объема смеси, состоящей из ПСС ракообразных и воды в соотношении 1:15, использована установка, включающая источник питания с конденсатором в качестве накопителя электрической энергии.

Электрическая схема установки представлена на фиг. 1, где R - зарядное сопротивление; Тр - трансформатор; V - выпрямитель; ФП - формирующий искровой промежуток; РП - рабочее пространство; С - конденсатор.

Напряжение на конденсаторе повышается до значения, при котором происходит самопроизвольный пробой воздушного формирующего промежутка, и вся энергия, запасенная в конденсаторе, мгновенно поступает на рабочий промежуток в жидкости, где и выделяется в виде короткого электрического импульса большой мощности. Далее процесс при заданных емкости и напряжении повторяется с частотой, зависящей от мощности питающего трансформатора.

Установка, воспроизводящая электрогидравлические удары, в зависимости от значений ее основных параметров - напряжения (U) и емкости (с) имеет три основных режима работы: жесткий -U>50 кВ; с<0,1 мкФ; средний - 20 кВ<U<50 кВ; 0,1 мкФ<с<1,0 мкФ; мягкий -U<20 кВ; с>1,0 мкФ. Средняя длительность разряда составляет на жестких режимах 0,00001-1,0 мкс, на средних - 0,1-100,0 мкс и на мягких - 10,0-10000 мкс. Частота тока на установке 50 Гц.

Жесткий режим обработки панцирьсодержащего сырья на установке, воспроизводящей электрогидравлические удары, приводит к разрыву межмолекулярных связей хитозана, уменьшению молекулярной массы, изменению надмолекулярной структуры, степени кристалличности и к снижению вязкости его растворов, что ограничивает возможности использования получаемого хитозана в пищевой промышленности.

Увеличение емкости или снижение напряжения в случае мягкого режима обработки панцирьсодержащего сырья не обеспечивает энергию воздействия, достаточную для разрыва связей между белком и хитином в его структуре, а также приводит к недостаточной степени его измельчения, что не позволяет одновременно с измельчением осуществить процесс депротеинирования хитозана.

Экспериментальным путем установлено, что обработку ПСС ракообразных целесообразно проводить при среднем режиме работы электрогидравлической установки, при котором обеспечивается разрыв N-гликозидной связи, за счет которой хитин в ПСС связан с белком. В результате происходит удаление белковой составляющей (депротеинирование). Одновременно достигается степень измельчения ПСС ракообразных, при которой процесс деацетилирования хитина протекает равномерно во всем объеме смеси.

Использование других режимов установки по воспроизведению ЭГУ приводит к получению хитозана более низкого качества, с более низкой молекулярной массой и неоднородного по степени деацетилирования (СД), что ограничивает его возможность применения в пищевой промышленности.

Предлагаемый режим обработки позволяет проводить деацетилирование в гомогенных условиях при полностью разрушенной кристаллической структуре хитина и хитозана. Гомогенное деацетилирование приводит к равномерному деацетилированию N-ацетилированных звеньев по всей длине молекулы и получению однородного по СД хитозана, что положительно влияет на его физико-химические свойства.

Начало растворимости частично деацетилированного в гомогенных условиях хитина в воде соответствует его СД около 50%, а в разбавленных растворах уксусной кислоты - начиная с СД около 28% [Preapration and solubility in acid and water of partially deacetylated chitins. / Y.-W. Cho, J. Jang, C.R. Park, S.-W. Ko // Biomacromolecules. - 2000. - Vol. 1, No. 4. - P. 609-614].

Хитозан, полученный в гомогенных условиях, практически не электризуется при измельчении, его растворы проявляют реологические свойства, близкие к свойствам ньютоновских жидкостей, обладают пониженной способностью к агрегации и имеют относительно низкую вязкость при высокой молекулярной массе [Немцев, С.В. Деацетилирование хитина в гомогенных условиях [С.В. Немцев, А.И. Гамзазаде, С.В. Рогожин, B.М. Быкова, В.П. Быков // Прикл. биохим. и микробиол. - 2000. - Т. 38, №6. - C. 609-615].

Способ осуществляется следующим образом.

ПСС ракообразных помещают в рабочее пространство установки для воспроизведения электрогидравлических ударов и подают дистиллированную воду до достижения гидромодуля 1:15. Смесь ПСС с водой подвергают воздействию ЭГУ при следующих параметрах работы установки: емкость конденсатора (с)=0,1 мкФ; напряжение (U)=50 кВ; расстояние между электродами (l)=25 мм; температура смеси (t)=20°C, в результате чего происходит измельчение ПСС в суспензии до размера частиц 0,05-0,1 мм. Полученную суспензию пропускают через нутч-фильтр, осадок помещают в реактор с мешалкой и рубашкой и 2 ч обрабатывают раствором соляной кислоты с объемной долей 2-4% при гидромодуле 1:10, температуре 20-25°C и перемешивании. Далее твердую и жидкую фракцию разделяют, осадок промывают дистиллированной водой до pH 7,0. К полученному хитину добавляют раствор гидроксида натрия с массовой долей 35-45% и выдерживают при температуре 95-98°C в течение 1-2 ч в зависимости от вида используемого панцирьсодержащего сырья.

Твердый остаток отделяют от жидкой фракции центрифугированием и промывают дистиллированной или деминерализованной водой до pH 7,0. Полученный хитозан однократно промывают водным раствором этанола с объемной долей 20%, затем промывают ацетоном до обесцвечивания, дополнительно промывают дистиллированной водой до нейтральной реакции, сушат на воздухе и расфасовывают.

Способ получения хитозана поясняется примерами.

Пример 1.

500 г панцирьсодержащего сырья креветок помещают в рабочее пространство установки для воспроизведения электрогидравлических ударов, подают 7,5 л дистиллированной воды и подают в рабочее пространство установки для воспроизведения электрогидравлических ударов. Смесь подвергают воздействию ЭГУ при следующих параметрах: с=0,1 мкФ; U=50 кВ; l=25 мм; t=20°C, в результате чего происходит измельчение ПСС в суспензии до размера частиц 0,05-0,1 мм.

Полученную суспензию пропускают через нутч-фильтр и получают 400 г осадка. Осадок помещают в реактор с мешалкой и рубашкой, вносят 4 л раствора соляной кислоты с объемной долей 2% и выдерживают 2 ч при температуре 20°C и перемешивании. Далее кислоту декантируют, осадок промывают дистиллированной водой до pH 7,0.

В результате получают 55 г хитина.

К полученному хитину добавляют 0,5 л раствора гидроксида натрия с массовой долей 40% и выдерживают при температуре 98°C в течение 1 ч.

Затем отделяют твердый остаток от жидкой фракции центрифугированием и промывают дистиллированной или деминерализованной водой до pH 7,0. Полученный хитозан однократно промывают водным раствором этанола с объемной долей 20%, затем промывают ацетоном до обесцвечивания, дополнительно промывают дистиллированной водой до нейтральной реакции, сушат на воздухе и расфасовывают.

Выход хитозана по хитину - 45 г, степень деацетилирования - 92%, молекулярная масса - 300 кДа.

Пример 2

Хитозан получают аналогично примеру 1, при этом в качестве сырья используют 500 г панцирьсодержащего сырья раков пресноводных. Выход хитозана по хитину составляет 48 г. Степень деацетилирования полученного хитозана - 90%, молекулярная масса - 270 кДа.

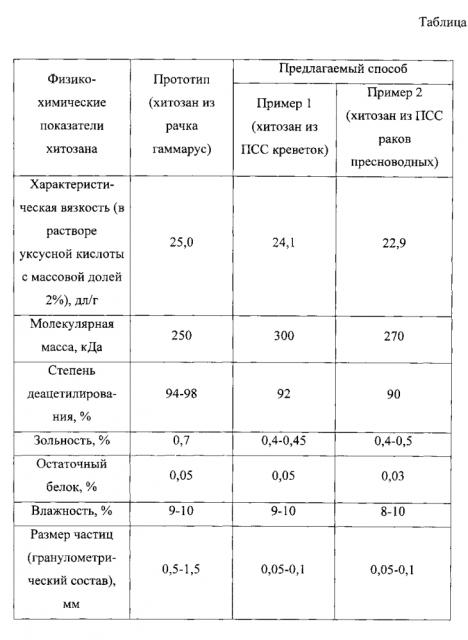

Физико-химические показатели хитозана, полученного по предлагаемому способу в сравнении с прототипом, представлены в таблице.

Предлагаемый способ получения хитозана позволяет получить продукт, характеризующийся высокой реакционной способностью и сорбционной емкостью, обеспечивающей возможность его использования в качестве биологически активной добавки к пище. По физико-химическим показателям он соответствует требованиям к пищевому хитозану (ТУ 9289-067-00472124 «Хитозан пищевой»: массовая доля основного вещества - не менее 85%, влаги - не более 10%, минеральных веществ - не более 0,7%, pH раствора хитозана в уксусной кислоте с массовой долей 1% - не более 7,5).

Способ получения хитозана имеет следующие преимущества:

- возможность организации процесса утилизации ПСС ракообразных в условиях производственной базы переработки основного сырья;

- сокращение расхода щелочи и объема сточных вод за счет использования электрогидравлических ударов на стадии депротеинирования;

- сокращение перечня используемых в технологическом процессе химических веществ и использование доступных и относительно дешевых реактивов.

Способ получения хитозана, включающий депротеинирование и деминерализацию панцирьсодержащего сырья ракообразных с выделением хитина, деацетилирование хитина, отличающийся тем, что панцирьсодержащее сырье ракообразных предварительно смешивают с водой в соотношении 1:15 и измельчают одновременно с депротеинированием под действием электрогидравлических ударов, осуществляемых сверхдлинными разрядами, деминерализацию осадка проводят раствором соляной кислоты с объемной долей 2-4% при гидромодуле 1:10, температуре 20-25°C и перемешивании в течение двух часов, осадок отделяют от надосадочной жидкости, промывают до pH 7,0, после чего выдерживают полученный хитин в растворе гидроксида натрия с массовой долей 35-45% в течение 1-2 ч при температуре 95-98°C.