Конструкция кузова и крыши транспортного средства

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. По первому варианту конструкция кузова транспортного средства содержит панель крыши, непрерывные трубчатые опоры и верхние кожухи. Непрерывные трубчатые опоры имеют переднюю секцию, среднюю секцию и заднюю секцию. Непрерывная задняя трубчатая опора имеет левую секцию, верхнюю секцию и правую секцию. Левый и правый верхние кожухи имеют по три приемника. Один приемник соединяет заднюю секцию левой трубчатой опоры с левой секцией задней трубчатой опоры. Другой приемник соединяет заднюю секцию правой трубчатой опоры с правой секцией задней трубчатой опоры. По второму варианту, верхние кожухи образуют по три удлиненных приемника, каждый из которых принимает заднюю балку, боковую продольную балку крыши или заднюю стойку. Вертикальная направленная вниз нагрузка, прикладываемая к переднему участку конструкции крыши, принимается верхним кожухом и переносится на трубчатую заднюю балку и задние стойки. Достигается повышение прочности кузова транспортного средства. 2 н. и 12 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к конструкции крыши кузова транспортного средства.

Уровень техники

Стандарты безопасности транспортных средств развились в попытке создать безопасные легковые автомобили. Стандартом безопасности транспортных средств по сопротивлению смятию крыши является FMVSS № 216 (Федеральный стандарт по безопасности автомобилей). Нагрузочные требования FMVSS № 216 были повышены для обеспечения большей защиты пассажиров в случаях переворота транспортного средства. Стандарт будет требовать, чтобы транспортные средства удовлетворяли требованию к прочности крыши трехкратного веса транспортного средства. Это повышение требований ставит существенную сложную задачу перед производителями транспортных средств. Повышенные требования к прочности крыши должны быть удовлетворены, к тому же, наряду с достижением повышенной экономии топлива, которая может требовать более легковесной и меньшей конструкции.

Большие пассажирские транспортные средства часто имеют три или более группы вертикальных стоек, несущих конструкцию крыши. Стойки обычно упоминаются, спереди назад, как передние стойки кузова, средние стойки кузова и задние стойки кузова. Некоторые транспортные средства также применяют четвертую, заднюю стойку кузова-универсала. В противоположность, некоторые малые транспортные средства только с одним рядом дверей имеют только две стойки. Транспортные средства с передней и задней боковыми дверями обычно имеют центральную среднюю стойку кузова. Средняя стойка кузова определяет разделение между отдельными передним и задним дверными проемами. Существующие конструкции крыши, по существу, полагаются на вертикальную среднюю стойку посередине транспортного средства, чтобы выдерживать вертикальные нагрузки смятия крыши. Размер стойки, требуемый для удовлетворения требований к смятию крыши, может затруднять доступ в транспортное средство по отношению к пассажирам. Он обычно ограничивает пространство, имеющееся в распоряжении для дверных проемов, а потому, легкость входа и выхода по отношению к пассажирам транспортного средства. Средняя стойка кузова также ограничивает размер объектов, которые допускают погрузку через дверные проемы. Средняя стойка кузова также может заслонять поле зрения водителя. Средняя стойка кузова, к тому же, представляет собой ограничения по дизайну транспортного средства, поскольку ее размещение часто навязано функциональными требованиями. Предпочтительно сконструировать кузов транспортного средства без средней стойки кузова, предлагающий некоторые преимущества потребительского пространства, несмотря на это, по-прежнему удовлетворяя повышенным требованиям к прочности крыши.

Раскрытие изобретения

Конструкции транспортного средства могут извлекать преимущества из исключения средней стойки кузова и увеличения размера боковых проемов. Увеличенный размер проема облегчает пассажирам вход и выход из транспортного средства. Большие объекты могут быть погружены в транспортное средство для транспортировки. Кроме того, существует большая гибкость дизайна по боковому внешнему виду транспортного средства, вытекающая из отсутствия необходимости в создании конструкции вокруг существенной конструкции средней стойки кузова. В заключение, существуют возможности улучшения по снижению веса и экономии топлива, которые могут достигаться устранением частей. Хотя другие части конструкции кузова требуют усовершенствования для удовлетворения конструктивных требований, существует возможность снижения общего веса, которая должна быть реализована.

Решаемой задачей является успешное выполнение требований к прочности кузова транспортного средства наряду с реализацией преимуществ исключения конструкции центральной стойки. Посредством использования стратегии переноса вертикальных нагрузок, прикладываемых в передней части транспортного средства, на усиленную заднюю конструкцию транспортного средства может быть получено транспортное средство с четырьмя большими дверями без средней стойки кузова. Задняя конструкция усовершенствована реконфигурированием ключевых частей для непосредственного взаимодействия с устройством нагружения крыши благодаря соединению вместе нескольких трубчатых упрочняющих элементов так, чтобы она вели себя как однородная конструкция, и/или посредством концентрирования переносимых нагрузок крыши на скручивающий и изгибающий моменты на определенных частях.

Таким образом согласно одному аспекту предложена конструкция кузова транспортного средства, содержащая панель крыши, левую и правую непрерывные трубчатые опоры, каждая из которых имеет переднюю секцию, продолжающуюся вертикально, среднюю секцию, продолжающуюся продольно вдоль панели крыши, и заднюю секцию, продолжающуюся вертикально с образованием левой и правой задних стоек, соответственно непрерывную заднюю трубчатую опору, имеющую левую секцию, продолжающуюся вертикально вдоль левой задней стойки, верхнюю секцию, продолжающуюся поперек вдоль заднего края панели крыши с образованием задней балки, и правую секцию, продолжающуюся вертикально вдоль правой задней стойки, левый верхний кожух, который имеет три приемника, при этом один приемник соединяет заднюю секцию левой трубчатой опоры с левой секцией задней трубчатой опоры, и правый верхний кожух, который имеет три приемника, при этом один приемник соединяет заднюю секцию правой трубчатой опоры с правой секцией задней трубчатой опоры.

Левый верхний кожух и правый верхний кожух предпочтительно присоединены к верхней секции задней трубчатой опоры.

Левый верхний кожух предпочтительно охватывает наружные поверхности левой трубчатой опоры и задней трубчатой опоры, а правый верхний кожух предпочтительно охватывает наружные поверхности правой трубчатой опоры и задней трубчатой опоры.

Левый верхний кожух адгезивно предпочтительно присоединен к левой трубчатой опоре и задней трубчатой опоре, а правый верхний кожух адгезивно предпочтительно присоединен к правой трубчатой опоре и задней трубчатой опоре.

Левый верхний кожух предпочтительно приварен к левой трубчатой опоре и задней трубчатой опоре, а правый верхний кожух предпочтительно приварен к правой трубчатой опоре и задней трубчатой опоре.

Конструкция кузова транспортного средства, которая испытывается на испытательной арматуре для крыши, имеющей нагрузочную плиту, которая взаимодействует с передним участком конструкции крыши, и нагрузочная плита продолжается над крышей к промежуточному положению, при этом конструкция крыши предпочтительно дополнительно содержит каждый из левого и правого верхних кожухов, которые продолжаются вперед в транспортном средстве по меньшей мере к промежуточному положению, чтобы принимать нагрузки непосредственно от нагрузочной плиты.

Направленные вниз силы, прикладываемые к переднему участку панели крыши, предпочтительно преобразуются в нагрузку скручивающего момента на задней балке.

Направленные вниз силы, прикладываемые к переднему участку панели крыши, предпочтительно преобразуются в нагрузку изгибающего момента на по меньшей мере одной из левой задней стойки или правой задней стойки.

Согласно другому аспекту предложена конструкция крыши транспортного средства, содержащая трубчатую левую заднюю стойку и трубчатую правую заднюю стойку, трубчатую левую переднюю стойку и трубчатую правую переднюю стойку, трубчатую заднюю балку, соединяющую левую заднюю стойку с правой задней стойкой, трубчатую первую боковую продольную балку крыши, соединяющую левую переднюю стойку с левой задней стойкой, трубчатую вторую боковую продольную балку крыши, соединяющую правую переднюю стойку с правой задней стойкой, левый верхний кожух, который образует три удлиненных приемника, каждый из которых принимает заднюю балку, первую боковую продольную балку крыши или левую заднюю стойку, правый верхний кожух, который образует три удлиненных приемника, каждый из которых принимает заднюю балку, вторую боковую продольную балку крыши или правую заднюю стойку, при этом вертикальная направленная вниз нагрузка, прикладываемая к переднему участку конструкции крыши, принимается по меньшей мере одним из правого верхнего кожуха или левого верхнего кожуха и переносится как на трубчатую заднюю балку, так и на правую и левую задние стойки.

Левая передняя стойка, первая боковая продольная балка крыши и левая задняя стойка предпочтительно являются частями единой непрерывной трубчатой конструкции.

Правая передняя стойка, вторая боковая продольная балка крыши и правая задняя стойка предпочтительно являются частями единой непрерывной трубчатой конструкции.

Левая задняя стойка, задняя балка и правая задняя стойка предпочтительно являются частями единой непрерывной трубчатой конструкции.

Направленные вниз силы, прикладываемые к переднему участку конструкции крыши транспортного средства, предпочтительно преобразуются в нагрузку скручивающего момента на задней балке.

Направленные вниз силы, прикладываемые к переднему участку конструкции крыши транспортного средства, предпочтительно преобразуются в нагрузку изгибающего момента на по меньшей мере одной из левой задней стойки или правой задней стойки.

Краткое описание чертежей

Фиг.1 представляет собой вертикальный вид сбоку внешности транспортного средства.

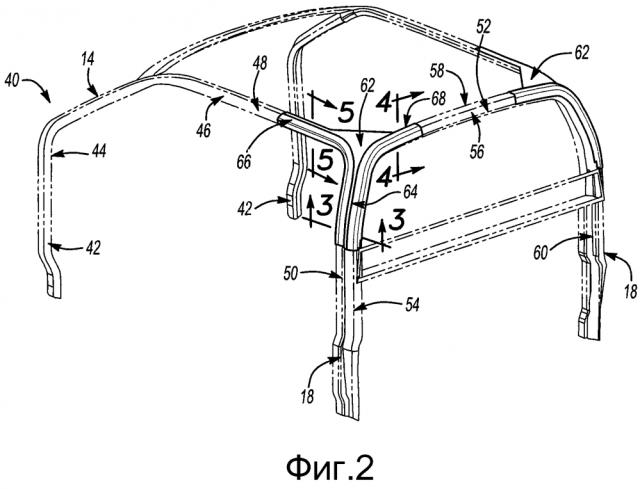

Фиг.2 представляет собой вид сзади в перспективе верхней вспомогательной конструкции кузова.

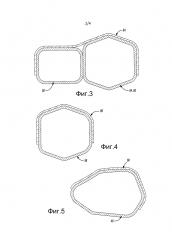

Фиг.3 представляет собой вид в поперечном разрезе вдоль линии 3-3 на фиг.2.

Фиг.4 представляет собой вид в поперечном разрезе вдоль линии 4-4 на фиг.2.

Фиг.5 представляет собой вид в поперечном разрезе вдоль линии 5-5 на фиг.2.

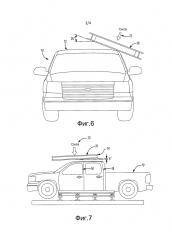

Фиг.6 представляет собой схематичный вид спереди стандартной арматуры прочностных испытаний крыши.

Фиг.7 представляет собой схематичный вертикальный вид сбоку стандартной арматуры прочностных испытаний крыши.

Фиг.8 представляет собой диаграмму свободного тела, показывающую стратегию переноса нагрузки.

Фиг.9 представляет собой один из примеров графика результатов из модельных испытаний крыши, показывающий преимущества прочностных рабочих характеристик раскрытого варианта осуществления.

Подробное описание изобретения

Раскрыты подробные варианты осуществления, которые составляют примеры настоящего изобретения, которое также может быть воплощено в различных и альтернативных формах. Чертежи не обязательно должны определять масштаб, и некоторые элементы могут быть увеличены или уменьшены, чтобы показать подробности конкретных компонентов. Конкретные раскрытые конструктивные и функциональные элементы не должны интерпретироваться как ограничивающие, а только как представляющие основу для обучения специалиста в данной области техники к осуществлению настоящего изобретения на практике.

Фиг.1 представляет собой схему внешнего вида транспортного средства 10, имеющего крышу 12. Транспортное средство имеет переднюю стойку 14 кузова, среднюю стойку 16 кузова и заднюю стойку 18 кузова, вертикально несущие крышу 12. Область сосредоточения раскрытого варианта осуществления является областью 20 возле задней стойки кузова.

Фиг.2 представляет собой вид в перспективе верхней вспомогательной конструкции усиления кузова, в общем обозначенной ссылочной позицией 40. Наружные поверхности транспортного средства не показаны, чтобы продемонстрировать, что вертикальная несущая конструкция крыши расположена только на передней стойке 14 кузова и задней стойке 18 кузова. Непрерывные боковые трубчатые усиливающие элементы 42 имеют дугообразную форму с тремя секциями. Первая секция 44 продолжается вертикально спереди транспортного средства, поддерживая переднюю стойку 14 кузова. Вторая секция 46 продолжается поперек вдоль боковой стороны крыши 12 и содержит участок боковой продольной балки 48 крыши. Третья секция 50 продолжается вертикально сзади транспортного средства, поддерживая заднюю стойку 18 кузова. Задний трубчатый усиливающий элемент 52 имеет непрерывную дугообразную форму с тремя секциями. Первая задняя секция 54 продолжается вертикально на одной стороне, поддерживая заднюю стойку 18 кузова. Вторая задняя секция 56 продолжается поперечно вдоль заднего края крыши 12 и содержит участок задней балки 58. Третья задняя секция 60 продолжается вертикально, поддерживая противоположную заднюю стойку 18 кузова. Третьи секции 50 каждого из боковых трубчатых усиливающих элементов 42 соединены с каждой из вертикальной первой задней секции 54 и третьей задней секции 60 заднего трубчатого усиливающего элемента 52. Трубчатые усиливающие элементы соединены сопряженными внешними поверхностями и приварены друг к другу.

Область 20, как показано на фиг.1, снабжена верхним кожухом 62 на каждой из правой и левой сторон транспортного средства 12. Верхние кожухи 62 имеют три удлиненных приемника, которые принимают несущие части. Со ссылкой на фиг.2, первый приемник 64 принимает детали вертикальной задней стойки 18 кузова. Второй приемник 66 принимает вторую продольную секцию 46 бокового трубчатого усиливающего элемента 42. Третий приемник 68 принимает вторую поперечную вторую заднюю секцию 56 заднего трубчатого усиливающего элемента 52. Верхние кожухи 62 могут быть прикреплены к несущим частям на приемниках сваркой, адгезивным соединением или механическими крепежными средствами.

Фиг.3 представляет собой схему вида 3-3 в поперечном разрезе по фиг.2. Этот участок представляет вспомогательную конструкцию задней стойки 18 кузова. Этот вид показывает состояние конструктивного сопряжения верхнего кожуха, бокового трубчатого усиливающего элемента и заднего трубчатого усиливающего элемента. Как описано выше, третья секция бокового трубчатого усиливающего элемента 50 соединена с вертикальной секцией заднего трубчатого усиливающего элемента 52. На одной стороне транспортного средства первая задняя секция 54 заднего трубчатого усиливающего элемента 52 присоединена к третьей секции 50 бокового трубчатого усиливающего элемента 42. На противоположной стороне третья задняя секция 56 примыкает к третьей секции 60 альтернативного бокового трубчатого усиливающего элемента 42. Участок первого приемника верхнего кожуха 64 примыкает к наружным поверхностям вертикальных секций обоих трубчатых усиливающих элементов.

Фиг.4 представляет собой схему вида 4-4 в поперечном разрезе по фиг.2. Этот участок вспомогательной конструкции 40 представляет заднюю балку 58. Здесь показано состояние конструктивного сопряжения между третьим приемником верхнего кожуха 68 и вторым участком 56 заднего трубчатого усиливающего элемента 52. Верхний кожух присоединен к наружным поверхностям трубчатого усиливающего элемента.

Фиг.5 представляет собой схему вида 5-5 в поперечном разрезе по фиг.2. Этот участок вспомогательной конструкции 40 представляет собой боковую продольную балку 48 крыши. Предусмотрено состояние конструктивного сопряжения между вторым приемником верхнего кожуха 66 и второй боковой секцией 46 бокового трубчатого усиливающего элемента.

Вышеупомянутые аспекты настоящего изобретения применимы к многим типам транспортных средств без средней стойки кузова. Усиливающие элементы 62 кожуха особенно эффективны во взаимодействии с трубчатыми усиливающими элементами вспомогательной конструкции. Гидроформование иногда используется при конструировании самоходных транспортных средств по нескольким причинам. Гидроформованные трубы могут производиться в более гибких формах по сравнению со штампованными частями. Гидроформованные трубы также имеют тенденцию к повышенным прочностным свойствам сечения по сравнению со штампованными и сборными поперечными сечениями таких же размеров, имеющих отношение к непрерывности трубчатых поперечных сечений. Это прочностное преимущество позволяет иметь меньшие поперечные сечения с эквивалентными свойствами, дополнительно обеспечивающие снижения веса. Себестоимость производства гидроформованных труб с отличающимися профилями обычно является меньшей, чем многодетальная штампованная сборка. Соответственно, вертикальная задняя стойка 18 кузова, состоящая по меньшей мере из двух трубчатых конструкций, имеет более высокие прочностные свойства, чем штампованная сборная конструкция такого же размера.

Верхний кожух 62 хорошо функционирует в качестве соединительного механизма для многочисленных гидроформованных трубных конструкций. Когда трубные конструкции выполнены непрерывными дугообразными профилями, траектории переноса нагрузки отличны по сравнению со штампованной и сборной конструкцией. Трубчатые части могут соединяться сваркой, адгезивным соединением или механическим креплением. Механизм соединения между трубными конструкциями может становиться напряженным при нагрузке, и части могут отделяться и вести себя независимо. Верхний кожух 62 может служить в качестве эффективного способа для объединения боковых и задних трубных конструкций, чтобы получать поведение, в большей степени подобное единой непрерывной конструкции. Существуют конкретные преимущества у этой непрерывности при попытке сдерживать и направлять нагрузки в целевые зоны. Верхние кожухи 62, раскрытые в материалах настоящей заявки, могут действовать в качестве эффективного способа соединения многочисленных трубных конструкций с высокой прочностной целостностью в местах соединения.

Наиболее жесткие нагрузки, встречаемые крышей 12 транспортного средства, имеют тенденцию к возникновению во время переворота транспортного средства. FMVSS № 216 предназначен для моделирования нагрузок, которые возникают, когда крыша 12 транспортного средства ударяется о землю во время переворота. Стандарт требует минимальной прочности крыши в качестве отношения к весу транспортного средства. Дополнительно, Институт страхования по дорожной безопасности (IIHS) публикует свои собственные более строгие требования к прочности крыши. Несмотря на то, что они необязательны, последние требования имеют большое влияние на решения потребителей и полезны производителям, чтобы иметь высокий показатель популярности. Оба испытания выполняются по существу с идентичной процедурой, но требуют разных уровней рабочих характеристик.

Фиг.6 представляет собой схему вида спереди стандартной арматуры прочностных испытаний крыши. Большая стальная плита 70 испытательной арматуры, имеющая предписанные размеры и ориентацию, вводится в контакт с одной боковой стороной крыши 12 транспортного средства 10. Во время прочностных испытаний крыши стальная плита 70 надавливается вниз под заданным углом. Испытательная арматура прикладывает постепенно увеличивающуюся силу, указанную стрелкой 72, по мере того как стальная плита 70 перемещается. Это моделирует контакт крыши 12 с землей во время переворота транспортного средства. Стандарты на проведение испытание могут требовать, чтобы сила, высокая настолько же, насколько четырехкратный незагруженный вес транспортного средства, должна была достигаться перед тем, как стальная плита 70 перемещается на 5 дюймов (127 миллиметров) от точки начального контакта. Выдерживание нагрузок, приближающихся к 30000 фунтов (133446 Ньютонов), может требоваться в зависимости от веса транспортного средства.

Фиг.7 представляет собой схему вида сбоку стандартной арматуры прочностных испытаний крыши. Положение самого заднего края 74 стальной плиты 70 относительно всего транспортного средства 10 может оцениваться на основании протокола испытательной установки. Получающееся в результате положение самого заднего края 74 стальной плиты 70 является промежуточным положением между средней стойкой 16 кузова и задней стойкой 18 кузова для больших транспортных средств.

Задний участок конструкции кузова может использоваться для обеспечения жесткого сопротивления нагрузкам смятия крыши. Нагрузки, прикладываемые на передней части крыши возле ветрового стекла, обычно не получают сопротивления от задней части транспортного средства. Центральная конструкция обычно берет на себя большую часть прочностных требований благодаря нагрузке на колонну в транспортных средствах со средней стойкой кузова. Желательно исключить среднюю стойку кузова из транспортного средства вследствие преимуществ, указанных выше. Однако стратегия сдерживания нагрузки требуется для удовлетворения конструктивным требованиям.

Задняя конструкция может вовлекаться несколькими способами, в то время как нагружается передний участок конструкции крыши. Верхний кожух 62 продолжается вперед на транспортном средстве, чтобы осуществлять непосредственный контакт со стальной плитой испытательной арматуры. Этот непосредственный контакт улучшает испытательные рабочие характеристики обеспечением более раннего сопротивления нагрузке в прочностных испытаниях крыши. Части вспомогательной конструкции могут быть выполнены, чтобы перекрывать и осуществлять непосредственный контакт со стальной плитой на расчетной границе испытательной арматуры в протоколах испытаний.

Со ссылкой как на фиг.2, так и на фиг.7, второй удлиненный приемник 66 верхнего кожуха 62 продолжается вперед вдоль боковой продольной балки 48 крыши в достаточной мере, чтобы зацеплять и сопротивляться перемещению стальной плиты 70 во время прочностных испытаний крыши. Вертикальные нагрузки на крышу переносятся на заднюю конструкцию во время прочностных испытаний крыши. Конфигурация трех приемников, в том числе продолжение переднего приемника 66, содействует этой стратегии переноса нагрузки. Раньше чем задняя конструкция вовлекается в сопротивление нагрузке, существует большее количество времени, имеющегося в распоряжении для поглощения энергии. Это приводит к лучшему допуску сил сопротивления для нарастания до требуемых уровней.

Фиг.8 представляет собой диаграмму свободного тела, одного верхнего заднего угла задней стойки кузова. Задняя балка 58, как описано выше, продолжается поперек вдоль заднего края крыши, соединяя правую и левую задние стойки 18 кузова. Так как испытание применяется к одной стороне или другой транспортного средства, удаленная от центра сторона обычно ненагружена и невредима. Задняя балка 58 может вести себя в качестве простой консольной балки, закрепленной на удаленной от центра стороне 76, противоположной той, где приложена сила 72. Подразумевается, что задний кожух 62 должен непосредственно нагружаться через свой продолжающийся вперед приемник 66 и обеспечивать перенос сил на заднюю балку 58. Нагруженная сторона транспортного средства может сообщать крутящий момент, скручивающий заднюю балку 58. Конкретный аспект раскрытого варианта осуществления состоит в том, чтобы преобразовывать силу 72 смятия крыши в скручивающую нагрузку на конструкции задней балки 58. Противоположный крутящий момент 80 сопротивления обеспечивается задней балкой 58, улучшая общее сопротивление смятию крыши.

Дополнительный аспект раскрытого варианта осуществления состоит в том, чтобы дополнительно преобразовывать нагрузки смятия крыши в изгибающую нагрузку на конструкции задней стойки. Конструкция задней стойки 18 кузова обычно вертикальна и соединяет нижнюю конструкцию транспортного средства с конструкцией крыши. Со ссылкой на фиг.8 диаграммы свободного тела, задняя стойка 18 кузова имеет тенденцию к работе в качестве простой консольной балки, в то время как сила 72 прикладывается к передней части транспортного средства. Модельная консольная балка закреплена на нижней конструкции 78 транспортного средства. Однако задняя стойка 18 кузова принимает силы 72 на крыше иначе, чем задняя балка 58. Нагрузка, перенесенная с передней части транспортного средства через задний кожух 62, вводит в действие сопротивляющийся изгибающий момент 82 от задней стойки 18 кузова. Конструктивная стратегия задней стойки 18 кузова, тем самым, вносит вклад в рабочие характеристики смятия крыши при этой схеме нагрузочной траектории. Стратегия объединения двух вышеупомянутых конструкций в качестве взаимодействующих консольных балок может значительно улучшать рабочие характеристики смятия крыши без присутствия средней стойки кузова.

На фиг.9 показан график нагрузки в зависимости от прогиба из модельных прочностных испытаний крыши. Показаны три ситуации. Кривая 200 представляет базовую модель предшествующего уровня техники, имеющую среднюю стойку кузова и удовлетворяющую требованиям к прочности крыши. Точка 220 выделяет пиковую нагрузку, достигаемую для базовой модели, приблизительно в 23000 фунтов силы (102309 Ньютонов). Кривая 204 представляет промежуточную модель, где средняя стойка кузова была исключена без других усовершенствований. Произошло значительное конструктивное ухудшение с достижением пиковой нагрузки всего лишь приблизительно в 17000 фунтов силы (75620 Ньютонов). Точка 224 обозначает пиковую нагрузку, достигаемую в промежуточной модели. Снижение пиковой нагрузки больше 28% служит примером роли, которую обычно играет средняя стойка кузова в сопротивлении смятию крыши. Кривая 202 представляет один из примеров раскрытого варианта осуществления, где средняя стойка кузова была исключена, а конструкция задней стойки кузова расширена, как очерчено выше. Достигаемая пиковая нагрузка эквивалентна нагрузке у базовой модели, имеющей среднюю стойку кузова. Точка 222, выделяющая пиковую нагрузку, достигаемую этим примерным вариантом осуществления, по существу перекрывает точку 220 пиковой нагрузки базовой модели. Оцененная экономия массы в 11 фунтов (5 килограммов) была достигнута благодаря устранению конструкции средней стойки кузова в этом примере.

Профили кривых смещения нагрузки также показывают механику того, как вовлечение конструкции задней стойки может улучшать рабочие характеристики смятия крыши. Предложенное изобретение работает очень похоже на промежуточную модель со средней стойкой кузова во время диапазона начальной нагрузки менее чем 10000 фунтов силы (44482 Ньютона). В противоположность, базовая модель с центральной стойкой имеет более высокую начальную жесткость вследствие раннего нагрузочного сопротивления колонны средней стойки кузова. В то время как условная стальная плита внедряется в конструкцию, нагрузка дополнительно возрастает, разница в рабочих характеристиках между промежуточной моделью без средней стойки кузова и примерным вариантом осуществления становится более очевидной. Более высокое сопротивление обеспечивается, когда задняя конструкция начинает вовлекаться, ограничивая внедрение стальной плиты испытательной арматуры. Крутизна кривой 202 деформаций под нагрузкой изменяется, становясь круче на приблизительно 15000 фунтах силы (66723 Ньютонов). Это изменение отражает свойства повышенной жесткости. Кривая 202, представляющая примерный вариант осуществления, сходится в диапазонах более высоких нагрузок с кривой 220, представляющей конструкцию предшествующего уровня техники со средней стойкой кузова. Примерный вариант осуществления добивается равной прочности по пиковой нагрузке, имея меньшую общую конструкцию. Показано, что усиленная задняя конструкция в примерной модели должна допускать приблизительно 9000 фунтов силы (40,033 Ньютонов) или 39% пиковой нагрузки, выдерживаемой конструкцией кузова в случае смятия крыши.

Альтернативное усовершенствование для получения дополнительного увеличения прочности состоит в том, чтобы использовать дополнительный внутренний кожух на противоположной внутренней стороне трубчатых секций. Усиливающий элемент внутреннего кожуха, к тому же, может обеспечивать даже более быстрое вовлечение задней конструкции во время смятия крыши. Хотя некоторые преимущества стоимости и веса сводятся на нет добавлением частей, может быть получена действующая по нарастающей прочность наряду с сохранением задачи удовлетворения прочности крыши без центральной средней стойки кузова.

Несмотря на то, что выше описаны примерные варианты осуществления, не предполагается, что эти варианты осуществления описывают все возможные формы изобретения. Скорее, словесные формулировки, используемые в описании изобретения, являются словесными формулировками описания, а не ограничением, и понятно, что могут быть выполнены различные изменения, не выходящие за рамки сущности и объема изобретения. Кроме того, признаки различных вариантов осуществления могут комбинироваться для образования дополнительных вариантов осуществления изобретения.

1. Конструкция кузова транспортного средства, содержащая:панель крыши;левую и правую непрерывные трубчатые опоры, каждая из которых имеет переднюю секцию, продолжающуюся вертикально, среднюю секцию, продолжающуюся продольно вдоль панели крыши, и заднюю секцию, продолжающуюся вертикально с образованием левой и правой задних стоек, соответственно;непрерывную заднюю трубчатую опору, имеющую левую секцию, продолжающуюся вертикально вдоль левой задней стойки, верхнюю секцию, продолжающуюся поперек вдоль заднего края панели крыши с образованием задней балки, и правую секцию, продолжающуюся вертикально вдоль правой задней стойки;левый верхний кожух, который имеет три приемника, при этом один приемник соединяет заднюю секцию левой трубчатой опоры с левой секцией задней трубчатой опоры; иправый верхний кожух, который имеет три приемника, при этом один приемник соединяет заднюю секцию правой трубчатой опоры с правой секцией задней трубчатой опоры.

2. Конструкция кузова по п.1, в которой левый верхний кожух и правый верхний кожух присоединены к верхней секции задней трубчатой опоры.

3. Конструкция кузова по п.1, в которой левый верхний кожух охватывает наружные поверхности левой трубчатой опоры и задней трубчатой опоры, а правый верхний кожух охватывает наружные поверхности правой трубчатой опоры и задней трубчатой опоры.

4. Конструкция кузова по п.3, в которой левый верхний кожух адгезивно присоединен к левой трубчатой опоре и задней трубчатой опоре, а правый верхний кожух адгезивно присоединен к правой трубчатой опоре и задней трубчатой опоре.

5. Конструкция кузова по п.3, в которой левый верхний кожух приварен к левой трубчатой опоре и задней трубчатой опоре, а правый верхний кожух приварен к правой трубчатой опоре и задней трубчатой опоре.

6. Конструкция кузова по п.1, которая испытывается на испытательной арматуре для крыши, имеющей нагрузочную плиту, которая взаимодействует с передним участком конструкции крыши, и нагрузочная плита продолжается над крышей к промежуточному положению, при этом конструкция крыши дополнительно содержит каждый из левого и правого верхних кожухов, которые продолжаются вперед в транспортном средстве по меньшей мере к промежуточному положению, чтобы принимать нагрузки непосредственно от нагрузочной плиты.

7. Конструкция кузова по п.1, в которой направленные вниз силы, прикладываемые к переднему участку панели крыши, преобразуются в нагрузку скручивающего момента на задней балке.

8. Конструкция кузова по п.1, в которой направленные вниз силы, прикладываемые к переднему участку панели крыши, преобразуются в нагрузку изгибающего момента на по меньшей мере одной из левой задней стойки или правой задней стойки.

9. Конструкция крыши транспортного средства, содержащая:трубчатую левую заднюю стойку и трубчатую правую заднюю стойку;трубчатую левую переднюю стойку и трубчатую правую переднюю стойку;трубчатую заднюю балку, соединяющую левую заднюю стойку с правой задней стойкой;трубчатую первую боковую продольную балку крыши, соединяющую левую переднюю стойку с левой задней стойкой;трубчатую вторую боковую продольную балку крыши, соединяющую правую переднюю стойку с правой задней стойкой;левый верхний кожух, который образует три удлиненных приемника, каждый из которых принимает заднюю балку, первую боковую продольную балку крыши или левую заднюю стойку;правый верхний кожух, который образует три удлиненных приемника, каждый из которых принимает заднюю балку, вторую боковую продольную балку крыши или правую заднюю стойку; ипри этом вертикальная направленная вниз нагрузка, прикладываемая к переднему участку конструкции крыши, принимается по меньшей мере одним из правого верхнего кожуха или левого верхнего кожуха и переносится как на трубчатую заднюю балку, так и на правую и левую задние стойки.

10. Конструкция крыши по п.9, в которой левая передняя стойка, первая боковая продольная балка крыши и левая задняя стойка являются частями единой непрерывной трубчатой конструкции.

11. Конструкция крыши по п.9, в которой правая передняя стойка, вторая боковая продольная балка крыши и правая задняя стойка являются частями единой непрерывной трубчатой конструкции.

12. Конструкция крыши по п.9, в которой левая задняя стойка, задняя балка и правая задняя стойка являются частями единой непрерывной трубчатой конструкции.

13. Конструкция крыши по п.9, в которой направленные вниз силы, прикладываемые к переднему участку конструкции крыши транспортного средства, преобразуются в нагрузку скручивающего момента на задней балке.

14. Конструкция крыши по п.9, в которой направленные вниз силы, прикладываемые к переднему участку конструкции крыши транспортного средства, преобразуются в нагрузку изгибающего момента на по меньшей мере одной из левой задней стойки или правой задней стойки.