Емкость для приготовления пищи, предназначенная для индукционных или обычных поверхностей

Иллюстрации

Показать всеЕмкость для приготовления пищи на индукционных или обычных поверхностях, содержащая формованный корпус (2), определяющий поверхность, которая разграничивает объем для вмещения пищи, и металлический элемент (3), предпочтительно ферромагнетик, выполненный на нижней части (5) емкости, где нижняя часть (5) имеет множество первых поверхностей (4), которые определяют опорную поверхность (A), и множество вторых поверхностей (6), которые углублены относительно упомянутой опорной поверхности (A), причем первые и вторые поверхности (4, 6) соединены третьими поверхностями (7), которые наклонены относительно опорной поверхности (A) или перпендикулярны ей, где элемент ферритовой пластины/диска (3) имеет множество отверстий (3A-3C), заполненных материалом, составляющим упомянутый корпус (2), для взаимного скрепления корпуса (2) и пластины/диска (3); по меньшей мере одна часть упомянутых отверстий (3C) обеспечена на по меньшей мере одной части упомянутых третьих поверхностей (7), которые наклонены относительно опорной поверхности (A). 2 н. и 15 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к емкости для приготовления пищи, предназначенной для обычных или индукционных поверхностей, причем последнее является основной целью изобретения.

Действительно, известно, что алюминиевая посуда для приготовления пищи не подходит для использования на индукционных варочных поверхностях ввиду того, что такой металл является немагнитным и, следовательно, не вызывает взаимодействия с магнитными потоками, создаваемыми катушками индуктивности упомянутых варочных поверхностей.

Только металлы с ферромагнитной структурой могут взаимодействовать с такими магнитными потоками.

Также аустенитные нержавеющие стали, такие как хромоникелевая 18/10 нержавеющая сталь, известная как AISI 304, являющаяся немагнитной, имеет свойство, аналогичное алюминию.

Для обеспечения воздействий магнитных полей, необходимо использовать черный металл; особенно подходит, в частности, железо, как и другие углеродистые стали с ферритовой структурой.

Ограничением этих материалов является то, что они ржавеют, и таким образом действительно не рекомендуются для современной практики приготовления пищи, поскольку для мытья посуды используют воду и моющие средства.

Поэтому необходимо использовать хромистые нержавеющие стали, наделенные ферритовой структурой, из которых самые известные называются AISI 430.

Поэтому, способ, используемый для изготовления алюминиевой кухонной посуды, предназначенной для индукционных поверхностей, является способом соединения ее с ферритовой пластиной из нержавеющей стали, помещенной на наружную нижнюю часть контейнера.

Используют различные способы.

Например, можно использовать биметаллическую ферритовую нержавеющую сталь - алюминиевый материал. Часть ферритовой нержавеющей стали выполняют снаружи кастрюли, алюминиевую часть - внутри кастрюли.

Вторая система обеспечивает применение ферритового диска/пластины из нержавеющей стали на нижней части алюминиевой кастрюли, посредством пайкосварки с наполнителем из специального порошка/пасты, в общем, с соединением на основе серебра.

Общий недостаток таких технологий заключается в том, что они являются довольно дорогостоящими и вызывают значительные горячие деформации во время приготовления пищи, вогнутость нижних частей, из-за напряжений, которые создаются и в процессе горячей пайкосварки, и из-за разности горячего расширения алюминиевого корпуса относительно стальной пластины, которая из-за своей жесткости не подходит для большего расширения алюминиевого корпуса: расширение алюминия фактически в два раза больше, чем расширение стали.

Третий способ заключается в технологии, известной как "сварка взрывом". Детали, подлежащие соединению, предварительно нагревают до соответствующей температуры, и затем их подвергают сильному, мгновенному давлению, способному к скреплению двух частей из-за трения между двумя поверхностями, подлежащими соединению.

Ограничение такой технологии заключается в том, что ее также применяют в горячем состоянии, со всеми соответствующими последствиями с техническо-продуктивной точки зрения, и в любом случае это не решает большие проблемы деформации горячей нижней части во время приготовления пищи. Меньшее расширение стали относительно алюминия (действительно, сталь расширяется в два раза меньше) обеспечивает, что внутренняя часть посуды приподнята в центре относительно краев, что приводит к накоплению кулинарного жира по краям.

Другое ограничение этой технологии заключается в минимальной толщине, которую должна иметь алюминиевая емкость.

Такая характеристика ограничивает диффузию такового в высококачественных изделиях.

Дополнительная система обеспечивает распыление, на нижней части алюминиевой посуды, с технологией плазменным напылением, термическим распылением или холодным распылением ферритовых порошков, которые составляют слой достаточно толстый, чтобы придать свойства магнитной индукции.

Такое решение имеет недостаток, заключающийся в том, что оно намного более медленное и менее продуктивное, а также более дорогостоящее и трудное для управления толщиной; таким образом, оно применимо для малого ряда и специальных продуктов, из-за его гибкости и применимости на поверхностях, которые могут быть даже весьма большими.

Дополнительный широко распространенный способ обеспечивает применение перфорированного диска/пластины, выполненного из ферритовой нержавеющей стали на алюминиевой кастрюле. Это соединение происходит путем подвергания двух частей, подлежащих соединению, сильному давлению, но при комнатной температуре, таким образом, что алюминий (который является намного более пластичным из этих двух металлов) проникает в отверстия, выполненные на ферритовом нержавеющем стальном элементе, и другим образом действует с таким наполнением соединения двух частей. После окончательного соединения отверстия выравнивают по оси с осью кастрюли.

В области такой технологии главным образом были разработаны два вида решений.

В первом виде решений, выполняют расширяющиеся отверстия, которые способны удерживать пластину. Здесь главный недостаток состоит в том, что малая толщина пластины/диска ферритовой стали приводит к сложности обеспечения в течение долгого времени фиксации диска/пластины в алюминиевой нижней части кастрюли, из-за деформаций, вызванных различными расширениями этих двух металлов в контакте (то есть, сталь расширяется в два раза меньше, по сравнению с алюминием).

Эти различные перемещения металлов в контакте в течение долгого времени приводят к тому, что нарушается связь, которая первоначально присутствовала.

Во втором виде открытий прикрепление к алюминиевой нижней части кастрюли обеспечивают клепкой алюминия, который выходит из отверстий таким образом, что образует подобную заклепке головку.

Клепаный алюминий решает ограничения предыдущего решения, но его применение в эффективных решениях требует более комплексных и дорогостоящих инструментов и процессов, допустимых в крупносерийном производстве.

Большая сложность процесса заключается в том, что перфорированную пластину/диск необходимо совместно выравнивать с пресс-формой, которая используется на ней, чтобы клепать алюминий, выступающий из отверстий.

Документ US-A 5430928 относится к посуде для приготовления пищи, содержащей перфорированную пластину, выполненную в твердом металле (таком как сталь), соединенную холодной объемной штамповкой в закрытых штампах с нижней частью формованного алюминиевого варочного корпуса, такого как участки металла упомянутой нижней части, проникающие в отверстия упомянутой пластины. Отверстия пластины имеют размеры такие, чтобы во время процесса штамповки участки нижней части, которые проникают в это же отверстие пластины, создавали в этом же отверстии: первые поверхности, определяющие опорную поверхность посуды для приготовления пищи, вторые поверхности, определяющие вторые поверхности, углубленные относительно первых поверхностей, и третьи поверхности, наклоненные или перпендикулярные к упомянутой опорной поверхности. Поскольку три поверхности, которые образованы, продолжаются все три в это же отверстие пластины, посуда для приготовления пищи имеет такие же недостатки, раскрытые ранее в отношении холодного соединения с сильным давлением перфорированной металлической пластины и алюминиевого варочного корпуса, и в частности, такие же недостатки, связанные с ненадежным и недолговечным соединением этих пластины и корпуса.

Поэтому цель настоящего открытия заключается в том, чтобы получить емкость для приготовления пищи, предназначенную для обычных или индукционных варочных поверхностей, которая преодолевает недостатки и ограничения предшествующего уровня техники.

Дополнительная цель настоящего открытия заключается в том, чтобы обеспечить емкость с пластиной, выполненный из ферромагнитного надежно закрепляемого материала в течение долгого времени, с остальной частью емкости, выполненной из другого материала, предпочтительно алюминия, и которая является недорогой в своем изготовлении, геометрически более гибкой и экономически выгодной.

Эти и другие цели достигнуты получением емкости в соответствии с техническими идеями прилагаемой формулы изобретения.

Дополнительные характеристики и преимущества открытия будут понятны из описания предпочтительного, но не исключительного варианта осуществления емкости, показанной как не ограничивающий пример на прилагаемых чертежах, на которых:

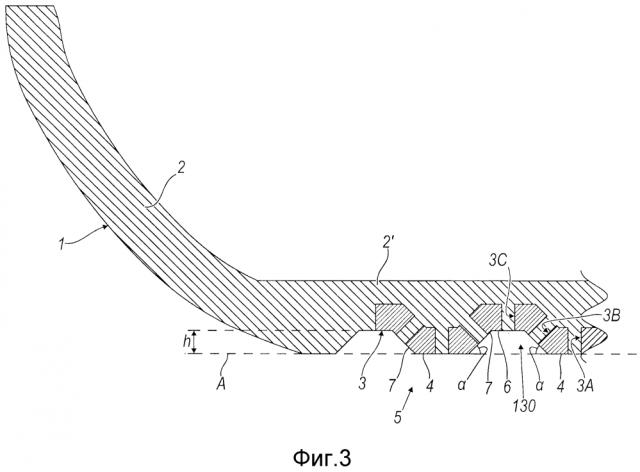

фиг. 1 - вид сверху пластины/диска, подлежащей прикреплению к емкости настоящего открытия, перед тем, как она будет непосредственно прикреплена к емкости;

фиг. 2 - упрощенный вид сбоку в разрезе этапа присоединения пластины/диска фиг. 1 к контейнеру;

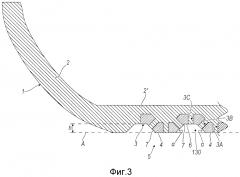

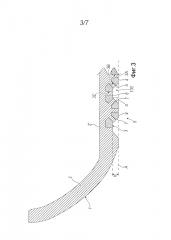

фиг. 3 - увеличенный частичный разрез контейнера в соответствии с настоящим открытием;

фиг. 4 - вид снизу контейнера фиг. 3;

фиг. 5 - вид с частичным разрезом отличающегося варианта осуществления настоящего открытия; и

фиг. 6 и 7 - виды снизу различных вариантов осуществления контейнера настоящего изобретения.

В отношении вышеупомянутых чертежей отметим, что емкость для приготовления пищи на индукционных или обычных поверхностях показана везде ссылочной позицией 1.

Емкость 1 содержит формованный корпус 2, обеспеченный поверхностью, которая определяет объем для вмещения пищи, во время приготовления пищи.

Ее предпочтительно выполняют из алюминия или другого ковкого материала, подходящего для приготовления пищи.

Как известно, алюминий не пригоден для использования на индукционных поверхностях. Он является фактически немагнитным.

Предпочтительно корпус 2 выполняют в немагнитном материале.

Поэтому, для изготовления емкости, пригодной для использования также на таких поверхностях, формованный корпус присоединяют к металлическому элементу 3, предпочтительно изготовленному из ферромагнитного материала (например, ферритовой нержавеющей стали), выполненному на нижней части емкости.

Как можно видеть в частности на фиг. 3, нижняя часть 5 упомянутой емкости 1 имеет множество первых поверхностей 4, которые определяют опорную поверхность для емкости непосредственно. Кроме того, нижняя часть 5 имеет множество вторых поверхностей 6, которые углублены относительно опорной поверхности A. Такие поверхности фактически лежат на расстоянии "h" (фиг. 3) от опорной поверхности. Следует отметить, что расстояние вторых поверхностей от опорной поверхности А (то есть от первых поверхностей) может всегда быть одинаковым, или оно может отличаться, в зависимости от участка нижней части, где оно расположено. Предпочтительно такое расстояние h между вторыми поверхностями 6 и первыми поверхностями 4 в целях удобства составляет менее 2 мм.

Первые и вторые поверхности соединены третьими поверхностями 7, которые наклонены относительно опорной поверхности A. Предпочтительно угол α между поверхностью и опорной поверхностью составляет 90° или насколько возможно близок к 90°, даже если на чертеже, для целей описания, это менее акцентировано. В любом случае, он может предпочтительно находиться между 60° и 90°.

Металлический элемент 3, на законченном соединении, представляет собой формованную пластину 3, обеспеченную множеством отверстий 3A-3C, заполненных материалом, составляющим упомянутый формованный корпус для взаимного скрепления корпуса с элементом непосредственно.

Учитывая, что отверстия предпочтительно распределены равномерным образом по всей поверхности пластины, следует отметить, что они присутствуют и на первых поверхностях 4, и на вторых поверхностях, а также и на третьих поверхностях 7.

Из этого следует, что отверстия, выполненные на третьих поверхностях 7 (наклонных поверхностях) формованных стенок, по существу параллельны опорной поверхности или имеют наклонную ось относительно последней с углом, который находится в диапазоне от немного более 0° (параллельно или почти параллельно) до 30° или более градусов.

Как ясно видно на фиг. 3 и 5, как только металлический элемент 3 и нижнюю часть 5 формованного корпуса 2 соединяют, по меньшей мере множество отверстий 3A-3C металлического элемента 3 обеспечены и продолжаются только в участках третьих поверхностей 7, наклоненных или перпендикулярных опорной поверхности емкости.

Таким образом, посуда для приготовления пищи содержит отверстия 3B, заполненные материалом, образующим нижнюю часть формованного корпуса 2, которые продолжаются полностью и только в участках третьих поверхностей 7.

Из чертежей также видно, что, как только металлический элемент 3 и формованный корпус 2 соединены, по меньшей мере множество отверстий 3A-3C металлического элемента 3 обеспечены и продолжаются только в участках первых поверхностей 4, определяющих опорную поверхность A. Таким образом, посуда для приготовления пищи содержит отверстия 3A, заполненные материалом, образующим нижнюю часть формованного корпуса 2, которые продолжаются полностью и только в участках первых поверхностей 4.

Из чертежей также видно, что, как только металлический элемент 3 и формованный корпус 2 соединены, по меньшей мере множество отверстий 3A-3C металлического элемента 3 обеспечено и продолжается только в участках вторых поверхностей 6, углубленных относительно первых поверхностей 4. Таким образом, посуда для приготовления пищи содержит отверстия 3A, заполненные материалом, образующим нижнюю часть формованного корпуса 2, которые продолжаются полностью и только в участках первых поверхностей 6.

В частности следует отметить, что, учитывая одинаковое расстояние "h" между первыми 4 и вторыми 6 поверхностями, если бы третьи поверхности 7 были перпендикулярны первым и вторым поверхностям, была бы форма с меньшим количеством отверстий, зависимым от заполнения, но очень эффективная в сопротивляемости разделению; в случае меньших углов наклона, например 45°, будет больше отверстий, которые зависят от заполнения, из-за увеличения с третьими поверхностями: уплотнение с одной стороны уменьшается, а с другой стороны увеличивается из-за большего количества вовлеченных отверстий.

Если бы отверстия F присутствовали только на первых поверхностях 4 и/или на вторых поверхностях 6, которые по существу параллельны опорной поверхности, то сила, действующая на металлический элемент или пластину 4, перпендикулярная опорной поверхности A и в направлении перемещения от формованного корпуса 2, могла бы привести к разделению пластины и формованного корпуса.

Действительно, нет никакой другой силы, помимо силы, происходящей от трения между таким участком материала формованного корпуса внутри отверстий и поверхностью пластины, определяющей отверстия непосредственно, которая предотвратила бы разделение двух частей.

В соответствии с настоящим открытием, присутствие отверстий 3B, заполненных материалом формованного корпуса, на третьих поверхностях 7, а также (или только здесь), которые углублены и наклонены относительно опорной поверхности A, обеспечивает возможность эффективно противодействовать любой силе разделения между пластиной и формованным корпусом. Это обеспечивает очень долгий срок службы контейнера, даже когда подвергается физиологическим циклам нагревания и (часто внезапного) охлаждения, которому такие контейнеры подвергаются во время их использования.

Учитывая, что вторые 6 и третьи 7 поверхности не находятся в контакте с варочной поверхностью, их можно удобно окрашивать темным цветом или подобным образом для увеличения тепловых поглощающих свойств инфракрасного излучения обычных галогенных керамических стеклянных поверхностей или поверхностей электрического обогрева.

В дополнение к этой инженерной целесообразности использование этого критерия обеспечивает возможность получения особенного эстетического покрытия, получающегося из того, что вторые 6 и третьи 7 поверхности покрывают слоем краски (который может иметь любой цвет), в то время как упомянутые первые поверхности 4 предпочтительно не имеют цвета; краска фактически легко устранима с первых поверхностей простой механической обработкой шлифованием.

Как видно на фиг. 2, металлический элемент 3 предпочтительно выполняют из одиночной плоской пластины 3′ (которую формуют после приложения), или микроперфорированного диска, выполненного из ферритовой стали.

Эту пластину/диск 3′ можно получать прямо из коммерческого микроперфорированного листового металла, который можно легко найти на рынке; это - полезный практический подход, прежде всего, если работать с изделиями ограниченного ряда и/или специальных разработок.

Пластины/диски, полученные таким образом, могут быть признаны вследствие того, что они имеют прерывистые вырезанные периметры.

В случаях большего ряда может быть выгодным прямо изготавливать микроперфорированные диски/пластины с использованием более продуктивных и конкурентоспособных способов, основанных на микроотверстии и разрезании непрерывной ленты, которая имеет непрерывный вырезанный периметр.

Дополнительное преимущество такого процесса состоит в том, что он обеспечивает возможность получения, в центре пластины/диска, центрального отверстия 30, которое можно использовать в качестве окна для прикрепления, к алюминиевому корпусу, логотипов или торговых марок, отпечатанных прямо непосредственно на корпусе.

Полученное таким образом центральное отверстие 30 может предпочтительно действовать в качестве центрирующего элемента в соединении деталей внутри пресс-формы.

Отверстия F (рис. 2), выполненные в упомянутом ферритовом диске/пластине 3′, имеют диаметр "D", предпочтительно находящийся между 1 мм и 2 мм.

Предпочтительно, перед деформацией пластины или в ее недеформированной зоне (например, на первых 4 или вторых 6 поверхностях), два соседних отверстия имеют расстояние "d" между ними, находящееся между 2 мм и 4 мм.

В частности, отверстия F, перед деформацией, равномерно распределены на пластине и имеют плотность, находящуюся в диапазоне 5-10 отверстий на см2.

Способ получения посуды для приготовления пищи в соответствии с открытием описан ниже, и его можно легко понять из изучения фиг. 2.

По сути, алюминиевый диск или нижнюю часть 2′ формованного корпуса 2 и пластину ферромагнитного материала подвергают холодному прессованию в одинарном ходе (или в последовательных этапах), взаимно центрированными между перфоратором 10 и пресс-формой 11; такую пластину 3′ ферромагнитного материала предпочтительно выполняют из материала ферритовой стали, и она имеет множество отверстий F с вышеописанными характеристиками. Пресс-форма 11 обеспечивает рельефы 12 и полости 13, приспособленные, чтобы создавать множество углублений 130 (рис. 3) в диске/пластине и в формованном корпусе.

После надавливания на нижнюю часть образуют первые поверхности 4, когда извлекают из пресса, напротив нижней части полостей 13, вторые поверхности 6 образуют, когда извлекают из пресса, напротив гребней рельефов 12, и третьи поверхности 7 образуют из-за надавливания (или скольжения) боковых поверхностей 16 рельефов.

Во время надавливания материал, который образует нижнюю часть 2′ формованного корпуса 2, проникает в отверстия F, которые во время деформации подходят для размещения в упомянутых третьих поверхностях 7.

Во время надавливания, конечно, материал формованного корпуса также проникает в отверстия, выполненные в первых и вторых поверхностях 4 и 6.

Проникновение материала, составляющего формованный корпус 2, особенно внутри отверстий 3B упомянутых третьих поверхностей 7, делает соединение ферритового элемента с корпусом посуды для приготовления пищи безукоризненным и нерастворимым.

По сути, осевое уплотнение соединения обеспечивается заполнением отверстий 3B на третьих поверхностях 7, которые расположены перпендикулярно (или почти перпендикулярно) оси кастрюли.

Что касается полостей 130, присутствующих в нижней части (и, следовательно, относительно рельефов 12, присутствующих в пресс-форме), то они могут иметь определенные рисунки. Множественность форм оформляющих полостей гнезда пресс-формы (то есть рельефов), которые можно использовать, обеспечивает различные возможности для индивидуализации контейнеров.

Фиг. 4-7 являются только несколькими примерами из многих, которые можно достигнуть. Следует отметить, что ради простоты, только некоторые из многочисленных отверстий F, присутствующих на нижней части емкостей, были обозначены на чертежах.

Следует отметить, что конкретная окончательная конфигурация пластины на двух различных слоях, составленных первыми и вторыми поверхностями, включает в себя гибкость формы, уменьшающая силы деформации, которые проявляются в условиях высоких температур, таким образом, значительно ограничивая изгиб нижней части кастрюли, что не в последнюю очередь является целью открытия.

Возможным и предпочтительным вариантом является вариант деформации, во время надавливания, ферритового кольцеобразного диска/пластины с треугольным сечением, как ясно видно на фиг. 5. В таком варианте осуществления первые поверхности 4 и вторые поверхности 6, в центральной части контейнера, по существу уменьшаются к окружностям.

Подобное применение предполагает существенную прибыль; конкретная "складывающаяся" форма обеспечивает возможность большей гибкости и легкой адаптации к деформации: поэтому, когда алюминиевая нижняя часть термически расширяется, она перемещает, из-за приобретенной гибкости формы, также ферритовый диск/пластину (или покрытие), таким образом, значительно улучшая твердость контейнера.

В вышеупомянутом описании была особенность, нацеленная на присутствие металлического элемента, выполненного на нижней части контейнера, и на способ его прикрепления, в целях нанесения на контейнер, подходящий также для приготовления пищи на индукционных поверхностях.

Однако, следует отметить, что металлический элемент, прикрепленный к формованному корпусу, можно также выполнять из неферромагнитного металла.

В этом случае, присутствие металлического элемента объясняется необходимостью иметь элемент защиты для формованного корпуса 2, возможно выполненного из материала, более стойкого к ударам или менее подверженного стиранию и образованию царапин, чтобы сделать нижнюю часть емкости прочной и долговечной. Кроме того, металлический элемент (выполненный из неферромагнитного материала) может улучшить характеристики контакта с поверхностями стеклокерамики электрических поверхностей.

По сути, в таком случае металлический элемент (или пластину) можно не выполнять из ферромагнитной стали, и вышеописанное применение не теряет описанные характеристики герметизации и устойчивости относительно других технологий, используемых для соединения двух частей.

Были описаны различные варианты осуществления, но можно предлагать и другие, используя такую же инновационную концепцию.

1. Емкость для приготовления пищи на индукционных или обычных поверхностях, содержащая формованный корпус (2) с поверхностью, которая определяет объем для вмещения пищи во время приготовления, и металлический элемент (3), выполненный на нижней части (5) емкости, причем такая нижняя часть (5) имеет множество первых поверхностей (4), которые определяют опорную поверхность (А), и множество вторых поверхностей (6), которые углублены относительно упомянутой опорной поверхности (А), при этом первые и вторые поверхности (4, 6) соединены третьими поверхностями (7), которые наклонены или перпендикулярны относительно опорной поверхности (А), причем металлический элемент (3) имеет множество отверстий (3А-3С), заполненных материалом, составляющим упомянутый формованный корпус (2), для взаимного скрепления формованного корпуса (2) и металлического элемента (3), отличающаяся тем, чтопо меньшей мере, множество упомянутых отверстий (3С) выполнено только на, по меньшей мере, участке упомянутых третьих поверхностей (7), причем упомянутое множество отверстий (3С) проходит полностью и только в упомянутых третьих поверхностях (7).

2. Емкость по п. 1, отличающаяся тем, что множество упомянутых отверстий (3А, 3В) выполнено только на упомянутых первых и/или вторых поверхностях (4, 6).

3. Емкость по п. 1, отличающаяся тем, что по меньшей мере на упомянутых вторых и третьих поверхностях (4, 6) имеется слой краски.

4. Емкость по п. 1, отличающаяся тем, что металлический элемент (3) выполнен из ферромагнитного материала и предпочтительно получен непосредственно отрезанием от микроперфорированного листового металла.

5. Емкость по п. 1, отличающаяся тем, что отверстия (3А-С), выполненные в упомянутом металлическом элементе (3), имеют диаметр (D), находящийся между 1 мм и 2 мм.

6. Емкость по п. 1, отличающаяся тем, что на упомянутой первой и/или второй поверхности (4-6) два соседних отверстия (3А-3С) имеют расстояние (d) между ними, находящееся между 2 мм и 4 мм.

7. Емкость по п. 1, отличающаяся тем, что расстояние (d) между упомянутыми вторыми поверхностями (6) и упомянутыми первыми поверхностями (4) меньше или равно 2 мм.

8. Емкость по п. 1, отличающаяся тем, что отверстия (3А-3С), выполненные на металлическом элементе (3), имеют плотность 5-10 отверстий на см2.

9. Емкость по п. 1, отличающаяся тем, что нижняя часть емкости имеет множество кольцеобразных углублений (4, 6), имеющих треугольное сечение.

10. Емкость по п. 2, отличающаяся тем, что, по меньшей мере, на упомянутых вторых и третьих поверхностях (4, 6) имеется слой краски.

11. Емкость по любому из пп. 1-3, отличающаяся тем, что металлический элемент (3) выполнен из ферромагнитного материала и предпочтительно получен непосредственно отрезанием от микроперфорированного листового металла.

12. Емкость по любому из пп. 1-4, отличающаяся тем, что отверстия (3А-С), выполненные в упомянутом металлическом элементе (3), имеют диаметр (D), находящийся между 1 мм и 2 мм.

13. Емкость по любому из пп. 1-5, отличающаяся тем, что на упомянутой первой и/или второй поверхности (4-6) два соседних отверстия (3А-3С) имеют расстояние (d) между ними, находящееся между 2 мм и 4 мм.

14. Емкость по любому из пп. 1-6, отличающаяся тем, что расстояние (d) между упомянутыми вторыми поверхностями (6) и упомянутыми первыми поверхностями (4) меньше или равно 2 мм.

15. Емкость по любому из пп. 1-7, отличающаяся тем, что отверстия (3А-3С), выполненные на металлическом элементе (3), имеют плотность 5-10 отверстий на см2.

16. Емкость по любому из пп. 1-8, отличающаяся тем, что нижняя часть емкости имеет множество кольцеобразных углублений (4, 6), имеющих треугольное сечение.

17. Способ получения емкости для приготовления пищи, предназначенной для обычных или индукционных поверхностей, содержащий этапы такого холодного прессования формованного корпуса (2) и металлического элемента (3), имеющего множество отверстий (3А-3С) и предпочтительно выполненного из ферромагнитного материала, напротив поверхности пресс-формы, имеющей рельефы (12), приспособленные для создания в металлическом элементе (3) и в формованном корпусе (2) множества первых поверхностей (4), которые образуют опорную поверхность (А) для емкости, множества вторых поверхностей (6), которые углублены относительно упомянутой опорной поверхности (А), и множества третьих поверхностей (7), наклоненных или перпендикулярных относительно опорной поверхности (А), которые соединяют первые и вторые поверхности (4, 6) таким образом, чтобы вызывать проникновение материала, который образует формованный корпус (2), по меньшей мере в некоторые из отверстий (3А-3С), расположенных на упомянутых третьих поверхностях (7), и таким образом, чтобы иметь по меньшей мере множество упомянутых отверстий (3С), обеспеченных только по меньшей мере на участке упомянутых третьих поверхностей (7), чтобы упомянутое множество отверстий (3С) проходило полностью и только на упомянутых третьих поверхностях (7).