Вторичный тепловой барьер для главного циркуляционного насоса первого контура атомной электростанции и порядок доводки и ремонта данного насоса с использованием вторичного теплового барьера

Иллюстрации

Показать всеИзобретение относится к защите главного циркуляционного насоса (ГЦН) первого контура атомной электростанции. Вторичный тепловой барьер для ГЦН располагается между охлаждаемой верхней частью направляющего аппарата и улиткой и состоит как минимум из нижнего основания (1) в форме кругового кольца, к которому по его внутреннему и внешнему обводу прикреплена внутренняя компенсационная стенка (3) и внешняя компенсационная стенка (2), причем нижнее основание (1) сконфигурировано для установки на первичный тепловой барьер (5), а внутренняя компенсационная стенка (3) и внешняя компенсационная стенка (2) сконфигурированы для уплотнения соединения с улиткой. Для предотвращения возникновения трещин во фланце направляющего аппарата и/или во фланце улитки в главной плоскости разъема ГЦН, к которой прилегает фланец направляющего аппарата, выполняют операцию изменения формы на прижимном фланце и затем пространство между первичным тепловым барьером и прижимным фланцем делится как минимум на три дифференцированные по температуре полости посредством установки вторичного теплового барьера. Технический результат - повышение срока работы ГЦН. 3 н. и 9 з.п. ф-лы, 19 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу защиты фланца направляющего аппарата циркуляционного насоса, в особенности главного циркуляционного насоса первого контура атомной электростанции, от возможности возникновения дефектов вследствие тепловой нагрузки, действующей на материал в результате неравномерного распределения температуры в зоне фланца, путем установки вторичного теплового барьера, а также к порядку выполнения доводки фланца циркуляционного насоса при ремонте оборудования, у которого была выявлена инициирующая стадия дефектов.

Уровень техники

На атомных электростанциях главный циркуляционный насос входит в состав первого контура, например водо-водяного энергетического реактора мощностью 440 МВт (ВВЭР-440), и обеспечивает циркуляцию теплоносителя в главном циркуляционном трубопроводе первого контура, а также необходимый расход теплоносителя первого контура через активную зону реактора. Таким образом, речь идет о весьма важном оборудовании, оказывающем непосредственное влияние на безопасность эксплуатации атомной электростанции. Циркуляционные насосы, используемые для перекачки жидкости в трубопроводе первого контура, имеют вертикальную компоновку, при которой улитка гидравлической части находится внизу, а двигатель - сверху над насосом. Насосы состоят, по своему существу, из двух системных частей:

- гидравлическая часть с улиткой насоса, всасывающим патрубком и выходным патрубком, где в улитке расположено рабочее колесо и направляющий аппарат, при этом улика снабжена прижимным фланцем, лежащим в главной плоскости разъема насоса;

- механическая часть с валом насоса, соединяющим рабочее колесо гидравлической части с приводом, узлом уплотнений (сальниковых набивок), обеспечивающих уплотнение вала в насосе, и несущим радиально-осевым подшипником вала с рабочим колесом.

Насос оборудован другими частями, такими, как, например, электромагнитное разгрузочное устройство и устройство блокировки обратного хода насоса. Данные устройства для упрощения раскрытия изобретения не описываются.

Направляющий аппарат является неподвижным и устроен вокруг рабочего колеса. Направляющий аппарат служит для превращения скорости жидкости, выходящей из рабочего колеса, в давление. Из направляющего аппарата циркулирующая жидкость выходит с пониженной скоростью и одновременно при этом изменяется направление ее движения. Фланец направляющего аппарата прикреплен с помощью болтов к нижней части прижимного фланца улитки гидравлической части насоса, лежащей в главной плоскости разъема насоса. В главной плоскости разъема, отделяющей гидравлическую часть насоса от механической, происходит перекрытие и уплотнение извлекаемой гидравлической части насоса в улитке. Главные циркуляционные насосы в первых контурах атомных электростанций, прежде всего типа ВВЭР, подвергаются высоким тепловым нагрузкам, так как температура перекачиваемой ими жидкости составляет 270°C. По данной причине имеющиеся главные циркуляционные насосы первых контуров атомных электростанций снабжаются тепловым барьером, который должен воспрепятствовать высокой температурной разнице между рабочим колесом и частью насоса над главной плоскостью разъема, где протекает жидкость собственно контура охлаждения насоса с температурой около 40°C.

В ходе контрольных работ, выполненных на главных циркуляционных насосах первых контуров атомных электростанций, были выявлены признаки, свидетельствующие о возможном зарождении дефектов на внутренней части фланца направляющего аппарата. Подобные признаки дефектов могут появиться спустя некоторое время эксплуатации и в нижней части прижимного фланца улитки гидравлической части циркуляционного насоса. С учетом того, что речь идет о первом контуре атомной электростанции, где вопросу обеспечения безопасности эксплуатации уделяется особое внимание, представляется необходимым обеспечить ремонт частей, имеющих дефекты, а также обеспечить их защиту от возникновения дальнейших дефектов, благодаря чему можно достичь продления срока службы главных циркуляционных насосов и повысить безопасность эксплуатации атомной электростанции. Данный ремонт в настоявшее время осуществляется путем замены поврежденной детали новой.

Сущность технического решения

Автором настоящего изобретения установлено, что признаки дефектов, выявленные на внутренней части фланцев направляющих аппаратов и на нижней части прижимных фланцев улиток при выполнении неразрушающего контроля главных циркуляционных насосов первого контура атомных электростанций, возникли в результате неравномерного распределения температуры в пространстве между фланцем направляющего аппарата и нижней частью фланца улитки, способствующего появлению высокого растягивающего напряжения в месте индикации. В существующих циркуляционных насосах предусматривается использование теплового барьера, располагаемого в части, обращенной к главной плоскости разъема насоса, над направляющим аппаратом. Тем не менее автором описываемого изобретения установлено, что в данной области возникает чрезвычайно высокая тепловая нагрузка, и поэтому имеющийся тепловой барьер является недостаточным с точки зрения обеспечения долгосрочного срока службы главного циркуляционного насоса и защиты от тепловой нагрузки. Температурная разница между внутренней и внешней частями направляющего аппарата, обращенными к главной плоскости разъема, составляет на фланце направляющего аппарата порядка 230°C. Столь высокий температурный градиент ведет к сокращению срока службы гидравлической части главного циркуляционного насоса и может вызвать выше оговоренные проблемы.

Указанные недостатки устраняет ниже описываемое изобретение, один из аспектов которого охарактеризован вторичным температурным барьером для главного циркуляционного насоса, и, прежде всего, для главного циркуляционного насоса первого контура атомной электростанции, где данный насос содержит гидравлическую часть с направляющим аппаратом, при этом вторичный температурный барьер разделяет область главного циркуляционного насоса, подвергающуюся тепловой нагрузке, как минимум на две, или более предпочтительно - на три дифференцированные по температуре зоны, что ведет к понижению температурной разницы между соседними частями, с тем, что вторичный температурный барьер устроен с учетом адаптирования под различную высоту пространства между направляющим аппаратом и верхним фланцем. Вторичный тепловой барьер по первому аспекту описываемого изобретения содержит как минимум нижнее основание в форме кругового кольца, к которому по внутреннему и внешнему обводу присоединяются внутренняя и внешняя компенсационные стенки, компенсирующие имеющиеся разницы по высоте, при этом данные стенки разделяют все пространство на три дифференцированные по температуре зоны.

Предпочтительный вариант исполнения вторичного теплового барьера также содержит верхнее круговое кольцо, причем температурный барьер образован двумя стенками, вплотную концентрично расположенными по отношению друг к другу, имеющими высоту, превышающую половину предполагаемой максимальной высоты компенсационной стенки, где одна стенка крепится к нижнему основанию, а вторая - к верхнему основанию, причем между нижним и верхним фланцами расположены упругие элементы для отжима обоих фланцев в направлении друг от друга. Между фланцами может быть устроено более чем два тепловых барьера, в зависимости от имеющихся потребностей.

Для заполнения вновь возникших полостей, разделенных компенсационными стенками, компенсирующими имеющиеся разницы по высоте, вторичный тепловой барьер предпочтительно снабжен компенсационными стенками, которые в своих нижних и верхних частях имеют отверстия, служащие для заполнения возникшего пространства жидкостью и выравнивания давления, не оказывая существенного влияния на протекание рабочей среды.

В соответствии с дальнейшим аспектом изобретения предоставляется возможность доводки главного циркуляционного насоса, состоящей по своей сути в действиях, при которых осуществляется изменение формы области прижимного фланца, соседящего с фланцем направляющего аппарата, для снижения пиков напряжения на поверхности материала, при этом внутреннее пространство между направляющим аппаратом, в частности первичным тепловым барьером, и прижимным фланцем главной плоскости разъема насоса разбивается в радиальном направлении за счет вложения концентрично расположенных относительно друг друга барьерных стенок как минимум на три дифференцированные по теплоте пространства для достижения более равномерного распределения тепла между внешней стенкой пространства над направляющим аппаратом и его центром, через который проходит вал насоса.

По третьему аспекту предлагаемого изобретения предоставляется способ ремонта направляющего аппарата главного циркуляционного насоса для первого контура атомной электростанции, при котором сначала устраняются дефектные места направляющего аппарата и прижимного фланца главной плоскости разъема путем механической обработки поврежденного материала, после чего осуществляется изменение формы области прижимного фланца в местах, соседящих с фланцем направляющего аппарата, для снижения пиков напряжения на поверхности материала, а внутреннее пространство между направляющим аппаратом, в частности первичным тепловым барьером, и прижимным фланцем главной плоскости разъема насоса разбивается в радиальном направлении за счет вложения концентрично расположенных относительно друг друга барьерных стенок как минимум на три дифференцированные по теплоте пространства для достижения более равномерного распределения тепла между внешней стенкой пространства над направляющим аппаратом и его центром, через который проходит вал насоса.

Изменение формы в месте возникновения признаков дефектов в области прижимного фланца в соответствии с обоими выше указанными аспектами наиболее предпочтительно осуществляется путем отбора материала кромки, подвергающейся тепловой нагрузке, и образованием закругления радиусом как минимум 5 мм, более предпочтительно 10 мм - 50 мм, и наиболее предпочтительно 15-25 мм. Разбивку внутреннего пространства наиболее предпочтительно производить путем вложения вторичного теплового барьера по первому аспекту осуществления изобретения в пространство между верхней стороной направляющего аппарата, в частности на нем расположенного первичного теплового барьера, и к этому барьеру обращенной внутренней поверхностью прижимного фланца главной плоскости разъема, расположенной над направляющим аппаратом. Тем самым данное пространство разбивается как минимум на три дифференцированные по температуре зоны, благодаря чему достигается более равномерное распределение тепла, ведущее, таким образом, к снижению температурного напряжения на фланце направляющего аппарата и на прижимном фланце главной плоскости разъема. Для собственного соединения вторичного теплового барьера с направляющим аппаратом предпочтительно использовать имеющиеся болты, с помощью которых первичный тепловой барьер крепится к верхней стороне направляющего аппарата, и поэтому не возникает необходимости произведения никаких доводок.

Для заполнения вновь возникших полостей вторичный тепловой барьер предпочтительно снабжен компенсационными стенками, компенсирующими имеющиеся разницы по высоте, которые в своей нижней и верхней части снабжены отверстиями, служащими для заполнения возникших отделений жидкостью, а также для выравнивания давления, не оказывая существенного влияния на протекание рабочей среды.

Преимущества настоящего изобретения состоят, прежде всего, в следующем:

- Возможность использования имеющихся направляющих аппаратов после устранения дефектов.

- Уменьшение усталостного повреждения направляющих аппаратов также и в случае их замены.

- Уменьшение усталостного повреждения фланца главной плоскости разъема циркуляционного насоса.

- Существенно более низкая стоимость (на порядок) по сравнению с вариантом замены направляющего аппарата (при замене направляющего аппарата лишь устраняется поврежденная деталь, но не устраняется причина).

Перечень фигур на чертежах

Возможности исполнения главных компонентов технического решения описаны со ссылками на чертежи, на которых изображено:

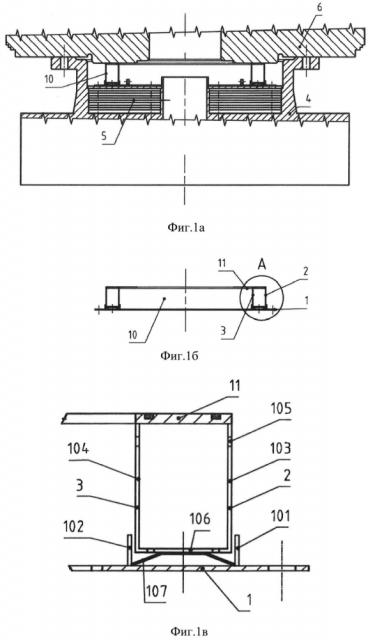

фиг. 1а - сечение вторичного теплового барьера первого исполнения, установленного между прижимным фланцем главной плоскости разъема насоса и первичным тепловым барьером, прикрепленного к верхней стороне направляющего аппарата,

фиг. 1б- сечение собственно вторичного теплового барьера по фиг. 1а,

фиг. 1в - сечение детального изображения А по фиг. 1б,

фиг. 2а - сечение вторичного теплового барьера второго исполнения, установленного между прижимным фланцем главной плоскости разъема насоса и первичным тепловым барьером, прикрепленного к верхней стороне направляющего аппарата,

фиг. 2б - сечение собственно вторичного теплового барьера по фиг. 2а,

фиг. 2в - сечение детального изображения А по фиг. 2б,

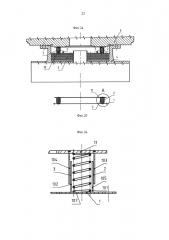

фиг. 3а - сечение вторичного теплового барьера третьего исполнения, установленного между прижимным фланцем главной плоскости разъема насоса и первичным тепловым барьером, прикрепленного к верхней стороне направляющего аппарата,

фиг. 3б - сечение собственно вторичного теплового барьера по фиг. 3а,

фиг. 3в - сечение детального изображения А по фиг. 3б,

фиг. 4а - сечение вторичного теплового барьера четвертого исполнения, установленного между прижимным фланцем главной плоскости разъема насоса и первичным тепловым барьером, прикрепленного к верхней стороне направляющего аппарата,

фиг. 4б - сечение собственно вторичного теплового барьера по фиг. 4а,

фиг. 4в - сечение детального изображения Б по фиг. 4б,

фиг. 5а - сечение вторичного теплового барьера пятого исполнения,

фиг. 5б - сечение детального изображения Б по фиг. 5а,

фиг. 5в - вид сверху вторичного теплового барьера по фиг. 5а,

фиг. 6а - сечение доведенного прижимного фланца главной плоскости разъема циркуляционного насоса,

фиг. 6б - сечение доведенного фланца направляющего аппарата,

фиг. 6в - детальный вид паза I по фиг. 6б,

фиг. 6б-1 - детальный вид сечения, доведенного фланца направляющего аппарата.

Примеры исполнения

Изобретение будет более понятным на основании нижеприведенного описания и прилагаемых чертежей, на которых представлены некоторые примеры исполнения. Ниже описанные исполнения не должны, однако, восприниматься как представление всех исключительно возможных вариантов осуществления изобретения, а в большей мере как иллюстрация возможных исполнений в плане идеи, лежащей в основе изобретения. Специалист наверняка сможет предложить решения, которые будут исходить из представленного описания, но их исполнение будет отличаться. Такое решение может заключаться в комбинации некоторых представленных возможностей, в замене некоторой части изолирующего барьера или в возможном исключении некоторой части, если существо изобретения это позволяет, либо наоборот в дополнении дальнейших частей или их перемещении, причем объем правовой защиты установлен исключительно концепцией, определенной в формуле изобретения, а отнюдь не строгим изложением приведенных примеров исполнения.

На фиг. 1а - фиг. 1в представлено сечение первого возможного исполнения вторичного теплового барьера по изобретению, где сечение собственного вторичного теплового барьера изображено на фиг. 1б. На фиг. 1а представлено сечение вторичного теплового барьера 10, установленного между верхней стороной 4 направляющего аппарата, в частности над первичным тепловым барьером 5, и прижимным фланцем 6 улитки в главной плоскости разъема главного циркуляционного насоса, а фиг. 1в иллюстрирует детальное изображение концевого устройства вторичного теплового барьера по фиг. 1б.

Из фиг. 1б очевидно, что вторичный тепловой барьер 10 в данном исполнении состоит из нижнего основания 1, верхнего основания 11, между которыми размещены элементы внешней компенсационной стены 2 и внутренней компенсационной стены 3. Нижнее основание 1 и верхнее основание 11 в данном случае представляют собой прижимные пластины в форме кругового кольца. Нижнее основание 1 в исполнении по фиг.1а опирается в верхнюю сторону первичного теплового барьера 5, в то время как основание 11 опирается в нижнюю сторону прижимного фланца 6 главной плоскости разъема насоса. Отверстие, определенное внутри вторичного теплового барьера, предназначено для вала насоса, проходящего из гидравлической части в механическую часть, что на фигуре не изображено. Внешняя компенсационная стенка 2 и внутренняя стенка 3 образованы несколькими деталями с приданием функции упругого элемента, обеспечивающего герметичность теплового барьера 10 в месте его вложения, т.е. обеспечивающего невозможность неконтролируемой протечки жидкости между внешней частью вторичного теплового барьера, где находится жидкость с температурой, приближающейся или равняющейся температуре перекачиваемой жидкости, т.е. примерно 270°C, и его внутренней частью, где находится жидкость с температурой, соответствующей температуре буферной жидкости, подаваемой в сальниковое уплотнение, т.е. с температурой порядка 40°C. Как внешняя, так и внутренняя компенсационные стенки 2, 3 состоят в данном примере исполнения из двух частей, в данном случае одинаковой длины. Тем самым обеспечена возможность приспособления высоты вторичного теплового барьера фактическому расстоянию между верхней поверхностью направляющего аппарата 4, в частности первичного теплового барьера 5, и прижимным фланцем 6 главной плоскости разъема насоса. Нижняя часть компенсационных стенок 2, 3 образована внешней нижней стенкой 101 и внутренней нижней стенкой 102, расположенными на определенном расстоянии друг от друга, к которым прилегают с возможностью скольжения внешняя верхняя стенка 103 и внутренняя верхняя стенка 104. Кроме того, внешняя верхняя стенка 103 и внутренняя верхняя стенка 104 в данном примере исполнения устроены как полый блок в форме кругового кольца, так как они соединены соединительной стенкой 106. Для облегчения выравнивания давления в отдельных полостях, возникших в результате разделения пространства компенсационными стенками 2, 3, внешняя верхняя стенка 103 и внутренняя верхняя стенка 104 снабжены в данном примере исполнения отверстиями 105 для компенсации давления. Кроме того, между соединительной стенкой 106 и нижним основанием 1 предусмотрен гибкий элемент 107, обеспечивающий прижатие нижнего основания 1 и верхнего основание 11 вторичного теплового барьера при различной застраиваемой высоте к соответствующим поверхностям первичного теплового барьера 5 и прижимного фланца 6.

На фиг. 2а - фиг. 2в изображено сечение вторичного теплового барьера 10 другого варианта исполнения. Имеет место решение, аналогичное исполнению по фиг. 1, но при этом отдельные компоненты устроены по-другому. Сечение собственно вторичного теплового барьера изображено на фиг. 2б. На фиг. 2а показан вид данного вторичного теплового барьера 10, установленного в пространство между нижней стороной прижимного фланца 6 улитки в главной плоскости разъема и верхней стороной направляющего аппарата 4, в частности первичным тепловым барьером 5, расположенным в данном примере исполнения на верхней стороне направляющего аппарата 4. Внешняя компенсационная стена 2 и внутренняя компенсационная стена 3 в данном примере исполнения состоят из нескольких частей с приданием им функции упругого элемента, обеспечивающего герметичность теплового барьера 10 в месте его вложения, т.е. препятствующего неконтролируемой протечки жидкости между внешней и внутренней частью вторичного теплового барьера, по аналогии с исполнением по фиг. 1а-1в. На фиг. 2б, или более наглядно на детальном изображении концевого устройства на фиг.2в, показано, что как внешняя, так и внутренняя компенсационные стенки 2, 3 состоят в данном примере исполнения из двух частей, в данном случае имеющих одинаковую длину. Тем самым и в данном случае также обеспечена возможность приспособления высоты вторичного теплового барьера фактическому застраиваемому расстоянию между верхней стороной направляющего аппарата 4, в частности первичного теплового барьера 5, и прижимным фланцем 6 главной плоскости разъема насоса. Нижняя часть компенсационных стенок 2, 3 образована соответственно внешней нижней стенкой 101 и внутренней нижней стенкой 102, расположенными на определенном расстоянии друг от друга, к которым прилегают с возможностью скольжения внешняя верхняя стенка 103 и внутренняя верхняя стенка 104. Во внутреннем пространстве между внешней компенсационной стенкой 2 и внутренней компенсационной стенкой 3 предусмотрен упругий элемент 107, образованный в данном примере исполнения несколькими витыми пружинами, симметрично расположенными по обводу и закрепленными в соответствующих местах. В такой же мере упругий элемент 107 может быть устроен из одной витой пружины соответствующего диаметра, концентрически расположенной относительно компенсационных стенок 1, 3 или из иной подходящей упругой детали. Как нижние стенки 101, 102, так и верхние стенки 103, 104 в данном примере исполнения предпочтительно снабжены отверстиями 105 для компенсации давления. Важно подчеркнуть, что компенсация давления может быть организована посредством других мер, чем с помощью отверстий 105, например, установкой определенного зазора между соответствующими верхними и нижними стенками, прогибами в обоих основаниях и т.п. Таким образом, отверстия 105 для компенсации давления являются лишь предпочтительным, но отнюдь не единственно возможным способом обеспечения компенсации давления. Кроме того, и собственно компенсация давления является лишь предпочтительным решением, и в некоторых вариантах исполнения, например, за счет применения целесообразной конструкции компенсационных стенок, необходимость компенсации давления может быть полностью исключена.

На фиг. 3а - фиг. 3в представлено дальнейшее возможное исполнение вторичного теплового барьера по настоящему изобретению, в котором используется лишь нижнее основание 1, а внешняя компенсационная стенка 2 и внутренняя компенсационная стенка 3 устроены так, что исполняют одновременно как функцию упругого элемента, так и уплотнения. Как внешняя компенсационная стенка 2, так и внутренняя компенсационная стенка 3 в данном примере исполнения образованы вертикальными стенками 201, 202, установленными перпендикулярно на нижнем основании 1, к которым под углом присоединены наклонные стенки 203, 204 соответственно. За счет данной конструкции, прежде всего подбором подходящего угла между стенками, образуется упругое соединение, обеспечивающее компенсацию различий в застраиваемой высоте, а при сжатии наклонной стены 203 и 204 создается определенная сила, с которой эти стенки упираются в нижнюю поверхность прижимного фланца 6 главной плоскости разъема насоса. На свободные концы наклонных стенок 203, 204 могут быть предпочтительно надеты или иным образом установлены уплотнения 205, которые обеспечивают герметичность соединения внешней разделительной компенсационной стенки 2 и внутренней разделительной компенсационной стенки 3 с прижимным фланцем 6 за счет прилегания уплотнения 205 к нижней поверхности фланца 6.

На фиг. 4а - фиг. 4в изображены сечения еще одного предпочтительного варианта исполнения вторичного теплового барьера по первому аспекту изобретения. Из исполнения по фиг. 4б очевидно, что вторичый тепловой барьер 10 состоит из нижнего основания 1, верхнего основания 11, внешней компенсационной стенки 2 и внутренней компенсационной стенки 3, причем внешняя компенсационная стенка 2 и внутренняя компенсационная стенка 3 в данном особенно предпочтительном варианте снабжены волнообразным изгибом 9, устроенным вдоль всего обвода, который создан для того, чтобы обеспечить возможность компенсации разницы по высоте в застраиваемых пространствах различных главных циркуляционных насосов.

Как уже было сказано, каждый насос вследствие производственных допусков и т.п. может иметь данную высоту, отличающуюся от иного насоса, чему волнообразный изгиб позволит в определенной мере приспособиться. С учетом того, что мера приспособляемости в данном случае меньше, чем в предыдущих вариантах, то это может быть решено заранее предусмотренными подходящим образом дифференцированными высотами вторичного теплового барьера 10. В исполнении на фиг. 4а данный вторичный тепловой барьер 10 расположен в предусматриваемом месте установки, т.е. между прижимным фланцем 6 и тепловым барьером 5, т.е. по своей сути в аналогичном месте, как это было в выше описанных вариантах, поэтому более подробное описание не приводится. На фиг. 4в иллюстрируется детальный вид концевого устройства теплового барьера по фиг. 4б. Из фигуры очевидно, что внешняя компенсационная стенка 2 и внутренняя компенсационная стенка 3 в данном примере исполнения вставлены между нижним основанием 1 и верхним основанием 11, к которым они присоединены, например, с помощью, сварки.

На фиг. 5а - фиг. 5в представлено еще одно предпочтительное исполнение осуществления изобретения, аналогичное с вариантом по фиг. 4а и 4б, однако с той разницей, что ширина кольца верхнего основания 11 соответствует расстоянию, на которое обе компенсационные стенки 2,3 удалены друг от друга, при этом внешняя компенсационная стенка 2 прикреплена к верхнему основанию 11 вдоль его внешнего обвода, в то время как компенсационная стенка 3 прикреплена к верхнему основанию 11 вдоль его внутреннего обвода. На фиг. 5в представлен общий вид вторичного теплового барьера описываемого исполнения. Из фиг. 5в очевидно, что в верхней плоскости верхнего основании 11 утроены два концентрично расположенных паза под размещение двух кольцевых уплотнений, которые упираются в нижнюю поверхность фланца улитки в главной плоскости разъема и воспрепятствуют нежелательной протечке жидкости между обеими частями.

При выполнении доводки главного циркуляционного насоса по второму аспекту данного изобретения сначала выполняется операция изменения формы на прижимном фланце главной плоскости разъема, а именно в месте возникновения возможного повреждения, и, прежде всего, в местах, соседящих с прикрепленным фланцем направляющего аппарата. Это изменение формы предпочтительно выполняется путем отборки материала с соответствующим радиусом закругления, в данном случае, например, 15 мм. Подобные доводки с закруглением переходных кромок также предпочтительно выполняются и на фланце направляющего аппарата, см., например, фиг. 6а, 6б и 6б-1.

При выполнении ремонта главного циркуляционного насоса, у которого уже возникли инициирующие трещины в области прижимного фланца главного циркуляционного насоса и/или направляющего аппарата, в частности его фланца, сначала должно быть произведено устранение данных трещин путем отбора слоя материала до уровня глубины трещин. После этого или одновременно с этим выполняются переходы с радиусом не менее 5 мм, более предпочтительнее с радиусом 10 мм - 50 мм и наиболее предпочтительнее 15-25 мм.

Для заполнения вновь возникших полостей между отдельными компенсационными стенками средой эти стенки в своей нижней и верхней части предпочтительно снабжены отверстиями, выполненными, например, путем просверливания. Соединение данных полостей посредством отверстий служит только для их заполнения жидкостью и выравнивания давления, не оказывая существенного влияния на протекание рабочей среды, что было подвержено выполненными расчетами. Элементы уплотнения, которые будут вложены в пазы верхнего опорного кругового кольца, устроены в качестве демпирующего элемента для предотвращения возникновения так называемой вибрационной коррозии между волнообразным тепловым барьером и опорной поверхностью нижней части прижимного фланца главной плоскости разъема главного циркуляционного насоса, и наиболее предпочтительно они изготавливаются из эластомера. Снабжение компенсационных стенок отверстиями не является, однако, строго необходимой мерой. Поэтому заполнение пространства между обеими стенками может быть произведено уже в ходе монтажа, а путем целесообразного подбора материала или посредством иных известных технических средств может быть обеспечено, что при нагреве вторичного теплового барьера во время работы главного циркуляционного насоса не произойдет его повреждения.

При монтаже вторичного теплового барьера в пространство над первичным тепловым барьером, прикрепленным к направляющему аппарату в верхней части, целесообразно использовать имеющиеся болты, с помощью которых первичный тепловой барьер крепится к направляющему аппарату, без необходимости произведения каких-либо дальнейших доводок. Может быть, однако, применено и иное решение крепления вторичного теплового барьера, например, посредством вновь изготовленных отверстий или специально спроектированных приспособлений. Способ крепления вторичного теплового барьера может исходить из фактического состояния пространства. Собственно исполнение крепления вторичного теплового барьера не относится к составу изобретения.

Высота вторичного теплового барьера обусловлена размером застраиваемого пространства, оставшегося после монтажа направляющего аппарата, предпочтительно оборудованного первичным тепловым барьером, к прижимному фланцу главной плоскости разъема, которая должна быть такой, чтобы произошло сжатие компенсационных стенок примерно на 1 мм. Некоторые вышеприведенные исполнения вторичного теплового барьера позволяют произвести максимально допустимое сжатие примерно на 3-4 мм. В случае необходимости установки вторичного теплового барьера в пространство, имеющее более значительные отклонения застраиваемой высоты, вторичные тепловые барьеры предпочтительно создать в нескольких местах различной высоты так, чтобы было обеспечено покрытие всего требуемого диапазона отклонений высоты застраиваемого пространства, в частности можно воспользоваться дистанционными прокладками соответствующей толщины, вкладываемыми между первоначальный первичный тепловой барьер и новый вторичный тепловой барьер.

Направляющий аппарат с вложенным вторичным тепловым барьером в соответствии с настоящим изобретением предотвращает непосредственное проникновение буферной жидкости с температурой порядка 40°C в область внутреннего пространства между верхней стороной направляющего аппарата и прижимным фланцем главного циркуляционного насоса. Кроме того, в местах, где был произведен отбор материала (т.е. в местах инициации трещин) создаются переходы, препятствующие возникновению локального напряжения, которое могло бы вести к повторному повреждению прижимного фланца главной плоскости разъема насоса. Предотвращения прямого проникновения буферной воды в указанное пространство способствует существенному понижению напряжения, возникающего в материале в данной области.

При использовании вторичного теплового барьера происходит существенное понижение приведенного напряжения, примерно на 30%, и окружного напряжения примерно на 27%. Результаты анализа показали существенное положительное влияние вторичного теплового барьера на напряженность в области возможного появления признаков деффектов. Установка барьера ведет к существенному понижению напряжения в области на 30% (около 100 МПа), а также к сокращению усталостных повреждений на один порядок.

Использование в промышленности

Промышленной областью использования изобретения является, прежде всего, его применение в первых контурах атомных электростанций. Наиболее предпочтительным является его использование в реакторах типа ВВЭР 440.

Перечень обозначений

1. Нижнее основание

2. Внешняя компенсационная стенка

3. Внутренняя компенсационная стенка

4. Верхняя часть направляющего аппарата

5. Первичный тепловой барьер

6. Прижимной фланец главной плоскости разъема циркуляционного насоса

9. Волнообразный изгиб

10. Вторичный тепловой барьер

11. Верхнее основание.

Части стенок тепловой компенсации 2, 3:

101. Внешняя нижняя стенка

102. Внутренняя нижняя стенка

103. Внешняя верхняя стенка

104. Внутренняя верхняя стенка

105. Отверстия

106. Соединительная стенка

107. Упругий элемент

110. Пазы для демпферного элемента

201, 202. Вертикальные стенки

203, 204. Наклонные стенки

205. Уплотнение.

1. Вторичный тепловой барьер для главного циркуляционного насоса первого контура атомных электростанций, где данный насос содержит гидравлическую часть, включающую в себя по меньшей мере улитку насоса с всасывающим патрубком и выходным патрубком, направляющий аппарат с нижней активной стороной, приспособленной под изменение направления жидкости, и первичный тепловой барьер, расположенный между охлаждаемой верхней стороной направляющего аппарата и улиткой, отличающийся тем, что содержит по меньшей мере нижнее основание (1) в форме кругового кольца, к которому по его внутреннему и внешнему периметру прикреплена внутренняя компенсационная стенка (3) и внешняя компенсационная стенка (2), причем нижнее основание (1) сконфигурировано для установки на первичный тепловой барьер (5), а внутренняя компенсационная стенка (3) и внешняя компенсационная стенка (2) сконфигурированы для уплотнения соединения с улиткой.

2. Вторичный тепловой барьер по п. 1 отличающийся тем, что содержит верхнее основание (11) в форме кругового кольца, расположенного на некотором расстоянии от нижнего основания (1), причем внешняя компенсационная стенка (2) и/или внутренняя компенсационная стенка (3) образованы двумя стенками, вплотную концентрично расположенными по отношению друг к другу, имеющими высоту, превышающую половину предполагаемой максимальной высоты внешней или внутренней компенсационных стенок, где одна полустенка крепится к нижнему основанию (1), а вторая полустенка крепится к верхнему основанию (11), причем между нижним основанием (1) и верхним основанием (11) установлены упругие элементы (107) для отжима обоих оснований (1, 11) в направлении друг от друга и для достижения максимальной высоты вторичного теплового барьера (10).

3. Вторичный тепловой барьер по п. 1, отличающийся тем, что внешняя компенсационная стенка (2) и/или внутренняя компенсационная стенка (3) снабжены по меньшей мере одним упругим элементом, обеспечивающим компенсацию различных высот застраиваемого пространства теплового барьера.

4. Вторичный тепловой барьер по п. 3, отличающийся тем, что содержит верхнее основание (11) в форме кругового кольца, расположенного на некотором расстоянии от нижнего основания, с которыми соответствующим образом соединены внешняя компенсационная стенка (2) и внутренняя компенсационная стенка (3), причем внешняя компенсационная стенка (2) и/или внутренняя компенсационная стенка (3) имеют волнообразную форму как минимум с одним волнообразным изгибом (9) для компенсации разницы по высоте и для отжима обоих оснований (1, 11) в направлении друг от друга, а также для достижения максимальной высоты вторичного теплового барьера (10).

5. Вторичный тепловой барьер по п. 4, отличающийся тем, что волнообразный изгиб (9) внутренней компенсационной стенки (3) барьера устроен в таком же направлении и на такой же высоте, как волнообразный изгиб (9) внешней компенсационной стенки (2).

6. Вторичный тепловой барьер по пп. 1-5, отличающийся тем, что внешняя компенсационная стенка (2) и/или внутренняя компенсационная стенка (3) снабжены по меньшей мере одним отверстием (105) для компенсации давления.

7. Вторичный тепловой барьер как минимум по одному из пп. 2, 4, 5, отличающийся тем, что верхнее основание (11) снабжено двумя кольцевыми пазами, находящимися на расстоянии друг от друга и расположенными концентрично относительно друг друга, в которых расположены два упругих элемента, вставленные в пазы.

8. Вторичный тепловой барьер по п. 6, отличающийся тем, что верхне