Установка для пастеризации жидких продуктов

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства, в частности к установкам для обработки жидких продуктов нагреванием, включая их пастеризацию. Технический результат заявленного технического решения заключается в повышении КПД за счет сокращения тепловых потерь в окружающую среду и с охлаждающей жидкостью. Установка для пастеризации жидких продуктов содержит насос, нагреватель гидродинамический, выдерживатель, регенератор, охладитель, автоматический клапан и тепловой насос, который включает компрессор, конденсатор, ресивер, теплообменник, фильтр-осушитель, терморегулирующий вентиль, испаритель и реле давления. Конденсатор представляет собой герметичную проточную емкость для паров хладона, которая установлена на выходе из компрессора, внутри которой размещен змеевик для потока холодного жидкого продукта по пути подачи на пастеризацию в противоточном потоку парам хладона направлении для нагревания жидкого продукта. Испаритель вмонтирован в охладитель пастеризованного жидкого продукта. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области сельского хозяйства, в частности к установкам для тепловой обработки жидких продуктов, включая их пастеризацию.

Известна промышленная установка для пастеризации и охлаждения молока (пастеризатор) марки ПМР-0,2, содержащая приемный бак, насос, фильтр, пластинчатый теплообменник, гидродинамический нагреватель, выдерживатель и приборы управления [1].

Недостатком известной конструкции являются существенные потери тепла в окружающую среду и с потоком охлаждающей воды.

Известно также устройство для гидродинамического нагрева жидких продуктов по патенту РФ №2398499, A23L 3/015, опубликованное 10.09.2010, бюл. №25, содержащее статор с установленным в нем с образованием зазора ротором, на наружной поверхности ротора выполнен набор ячеек, расположенных рядами по винтовой линии, на внутренней поверхности статора выполнены аналогичные ячейки, расположенные также по винтовой линии, но с другим шагом рядов ячеек, в корпусе статора выполнена соответствующая длине ротора осесимметричная кольцевая полость, сообщающаяся с ячеистой рабочей частью устройства отверстием в зоне нагрева продукта до температуры пастеризации, выполняющая роль выдерживателя и снижающая потери тепла в окружающую среду [2].

Недостатком данного устройства являются существенные потери тепла с потоком воды, используемой для охлаждения пастеризованного жидкого продукта.

Аналогичные решения на стадии охлаждения, например, пастеризованного молока ледяной водой, охлаждаемой холодильными установками (то есть с помощью искусственного холода), присущи всем отечественным и зарубежным пастеризационным установкам [3, с. 59].

Известно комплексное использование тепла и холода в молочных линиях животноводческих ферм, предложенное во ВНИИКОМЖе, ВНИХИ и МВА, по которому используемая ледяная вода из холодильной установки и водопроводная вода после нагрева в процессе охлаждения пастеризованного молока подается в линию поения животных и на мойку молочного оборудования [4].

Недостатком этого решения является то, что оно дает положительный эффект сокращения потерь тепла в основном в осенне-зимний период и только в условиях молочной фермы, исключая целый ряд различных молочных предприятий по первичной обработке и переработке молока.

Наиболее близким техническим решением является комбинированная энергоэффективная установка охлаждения выдоенного молока и нагрева воды, содержащая охлаждающий комплекс из четырех секций теплообменника и теплового насоса. В первых трех секциях теплообменника выдоенное молоко от температуры 35°C постепенно охлаждается водой, поступающей далее в тепловой насос. В четвертой секции теплообменника производится окончательное охлаждение молока ледяной водой из теплового насоса. Это первый вариант комплектации. По второму варианту в тепловой насос подается вода из водопровода, а выходящая из первых трех секций теплообменника подогретая вода поступает на мойку молочной посуды и поение животных [5, рис. 5, 7].

Недостатком этой комбинированной установки охлаждения молока является ее сложность, расчленение на ряд секций. Кроме того, данная установка эффективна по-прежнему только в холодный период года, а использование подогретой в первых трех секциях охладителя до температуры 30°C воды в условиях молокоприемных пунктов и перерабатывающих молочных предприятий проблематично.

Задачей заявленного технического решения является повышение ее КПД за счет сокращения тепловых потерь в окружающую среду и с охлаждающей жидкостью.

Задача решается использованием в составе установки для пастеризации жидких продуктов теплового насоса вместо холодильной установки, конденсатор которого представляет собой герметичную проточную емкость для паров хладона, установленную на выходе из компрессора, внутри которой размещен змеевик для потока холодного жидкого продукта по пути подачи на пастеризацию в противоточном потоку парам хладона направлении для нагревания жидкого продукта, а испаритель вмонтирован в охладитель пастеризованного жидкого продукта, при этом нагреватель может быть объединен с ресивером хладона и одновременно выполнять его роль.

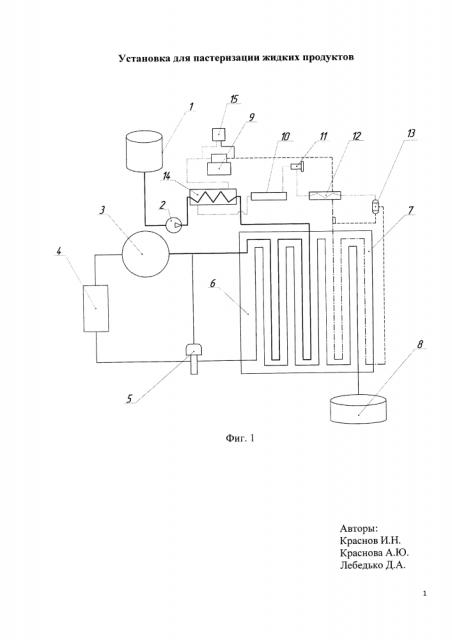

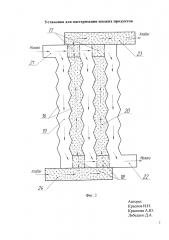

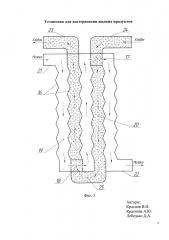

Изобретение поясняется чертежами: на фиг. 1 изображена схема установки для пастеризации жидких продуктов; на фиг. 2 - схема охладителя пастеризованного продукта в варианте однонаправленного потока продукта и встречного потока паров хладона; на фиг. 3 - схема охладителя в варианте последовательных зигзагообразных встречных потоков жидкого продукта и паров хладона в зазорах между пластинами.

Установка для пастеризации жидких продуктов (фиг. 1) содержит бак 1 для приема пастеризуемого жидкого продукта, насос 2 для его подачи, гидродинамический нагреватель 3, выдерживатель 4, автоматический клапан 5, регенератор 6, охладитель 7, бак 8 приема пастеризованного жидкого продукта и тепловой насос, включающий компрессор 9, ресивер 10, фильтр-осушитель 11, теплообменник хладона 12, терморегулирующий вентиль 13, подогреватель 14 жидкого продукта и реле давления 15.

Охладитель 7 выполнен, например, пластинчатым с герметично спаянными между собой по краям гофрированными пластинами. Он имеет (фиг. 2) пакет пластин 16, герметично запаянных или сваренных между собой по периферии и попарно трубками 17 и 18 с образованием между гофрами полости 19 для жидкого продукта и полости 20 для паров хладона. Полость 19 для жидкого продукта имеет патрубок 21 для подачи этого продукта на охлаждение и патрубок 22 вывода из охладителя охлажденного жидкого продукта. Полость 20 для паров хладона имеет патрубки ввода 23 и вывода 24 паров хладона для охлаждения жидкого продукта. В таком конструктивном исполнении охладитель обеспечивает однонаправленный поток жидкого продукта, а также встречный поток паров хладона также по короткому однонаправленному пути от патрубка подачи к патрубку вывода.

В другом исполнении (фиг. 3) охладитель также содержит гофрированные пластины 16, запаянные (или сваренные) по краям между собой, трубки 17, 18 и дополнительные трубки 25 соединения межпластинчатых полостей с образованием полостей для жидкого продукта 19 и паров хладона 20, сообщающихся патрубками 21 и 24 соответственно подачи жидкого продукта и хладона и патрубками 22 и 23 вывода их из охладителя. Пластины 16 охладителя и трубки 17, 18 и 19 в них герметично собраны в пакет таким образом, что путь жидкого продукта в нем обеспечивается последовательно через, например, нечетные зазоры между пластинами, а паров хладона - также последовательно через четные зазоры между ними, что увеличивает длину пути для охлаждения жидкого продукта в этом конструктивном исполнении в сравнении испонением по фиг. 2.

Работает установка для пастеризации жидких продуктов следующим образом.

Направляемый на пастеризацию холодный жидкий продукт из бака 1 насосом 2 подается в змеевик подогревателя 14 и через регенератор 6 поступает, например, в гидродинамический нагреватель 3. В нем предварительно подогретый жидкий продукт за счет воздействия ячеек ротора и статора, вихреобразования и трения нагревается и под напором входит в выдерживатель 4, из которого через автоматический клапан 5 снова подается в нагреватель 3 до тех пор, пока температура его на выходе из нагревателя не достигнет необходимой (или заданной) величины для пастеризации жидкого продукта.

Одновременно включается в работу и компрессор 9. Работая, он всасывает пары хладона из системы трубопроводов и теплообменников теплового насоса, сжимает их, увеличивая их давление и температуру (например, до 1,5…1,8 МПа и 80…90°C), и подает в подогреватель 14 жидкого продукта. Из него хладон в жидком состоянии проходит далее фильтр-осушитель 11 и поступает в теплообменник 12, где охлаждается и в охлажденном виде подается на дросселирование в терморегулирующий вентиль 13. Полувскипающий охлажденный хладон поступает затем в испарительную полость охладителя 7, где контактирует через гофрированные стенки пластин с теплым пастеризованным жидким продуктом. Нагреваясь от него, хладон вскипает и испаряется, охлаждая жидкий продукт до температуры его последующего хранения. На выходе из испарительной полости охладителя 7 температура холодных паров хладона контролируется датчиком терморегулирующего вентиля 13. Далее пары хладона откачиваются в теплообменник 12, омывая змеевик с жидким хладоном, нагреваются и всасываются в компрессор 9. Давления всасывания и нагнетания в компрессор 9 устанавливаются с помощью реле давления 15.

При работе теплового насоса жидкий продукт после выхода на режим пастеризации (при закрытом автоматическом клапане 5) подается в регенератор 6, где охлаждается встречным потоком жидкого продукта по пути на пастеризацию, предварительно подогретыми горячими парами хладона в подогревателе 14 после выхода их из компрессора 9 теплового насоса.

Охлаждаясь, пастеризованный жидкий продукт из регенератора 6 поступает в охладитель 7, где проходя по полостям между его пластинами, окончательно охлаждается парами хладона до температуры хранения (например, 4°C) в баке 8.

Нагреватель молока 14 может выполняться совмещенным с ресивером 10 и выполнять дополнительно его роль.

Таким образом, в установке для пастеризации жидких продуктов их тепло на стадии охлаждения после пастеризации передается холодному жидкому продукту по пути на пастеризацию сначала в регенераторе, как и в известных конструкциях пастеризационных установок, а затем в нагревателе 14. На этой стадии в предлагаемой установке тепло охлаждаемого в охладителе 7 пастеризованного жидкого продукта отбирается парами хладона и передается холодному продукту в нагревателе 14 по пути на его пастеризацию, а не теряется в атмосферу или с проточной водой, как в прототипе, что резко снижает потери в пастеризационной установке и повышает ее тепловой КПД.

Источники информации

1. Машины для переработки сельскохозяйственной продукции / А.Н. Глобин, И.А. Кравченко, И.Н. Краснов и др., под ред. И.Н. Краснова. - Т. 6. - Кн. 2 - Зерноград. (Пастеризационно-охладительная установка ПМР-02, с. 294-299).

2. Устройство для гидродинамического нагрева жидких продуктов. Пат. РФ №2398499, A23L 3/015. Опубл. 10.09.2010, бюл. №25.

3. Ковалев Ю.Н. Установки для пастеризации молока. Россельхозиздат. - М. - 1981, 80 с. (страница 59).

4. Ковалев Ю.Н. Установки для пастеризации молока. Россельхозиздат. - М. - 1981, 80 с. (страница 60).

5. Шешунова Е.В. Эффективность использования тепловых насосов для охлаждения молока и нагрева воды на животноводческих комплексах АПК. Автореф. дис. канд. техн. наук. Москва, 2012 (ГНУ ГОСНИТИ Россельхозакадемии).

1. Установка для пастеризации жидких продуктов, содержащая насос, нагреватель гидродинамический, выдерживатель, регенератор, охладитель, автоматический клапан и тепловой насос, включающий компрессор, конденсатор, ресивер, теплообменник, фильтр-осушитель, терморегулирующий вентиль, испаритель и реле давления, при этом конденсатор представляет собой герметичную проточную емкость для паров хладона, установленную на выходе из компрессора, внутри которой размещен змеевик для потока холодного жидкого продукта по пути подачи на пастеризацию в противоточном потоку парам хладона направлении для нагревания жидкого продукта, а испаритель вмонтирован в охладитель пастеризованного жидкого продукта.

2. Установка по п. 1, в которой конденсатор совмещен с ресивером.

3. Установка по п. 1 или 2, в которой пластинчатый охладитель выполнен неразборным с запаянными или сваренными по периферии пластинами и внутренними соединительными патрубками с образованием в нем контактирующих через стенки пластин полостей для течения охлаждаемого пастеризованного жидкого продукта и паров хладона, осуществляя роль испарителя, и оборудован патрубками ввода и вывода в эти полости жидкого продукта и паров хладона.

4. Установка по п. 3, в которой полости для течения жидкого продукта и паров хладона в охладителе выполнены с обеспечением однонаправленных встречных или последовательных зигзагообразных потоков, например, по четным зазорам между соседними пластинами - жидкого продукта, а по нечетным зазорам - противоточно паров хладона.