Способ подготовки углеводородного газа к транспорту

Иллюстрации

Показать всеИзобретение относится к газонефтяной промышленности, в частности к обработке углеводородного газа с использованием низкотемпературного процесса, и может быть использовано в процессах промысловой подготовки к транспорту продукции газоконденсатных месторождений. Целью данного изобретения является сокращение расхода ингибитора гидратообразования - метанола за счет сокращения его потерь с нестабильным конденсатом. Способ подготовки углеводородного газа к транспорту, в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, вводят в газовый поток метанол, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, вводят в газовый поток метанол, охлаждают газовый поток газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, разделяют водный раствор на две части, выводят одну часть водного раствора из установки, углеводородный конденсат направляют на дегазацию, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, подают водометанольный раствор в газовый поток для десорбции метанола, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком, вводят в углеводородный конденсат вторую часть водного раствора, абсорбируют водным раствором метанол из углеводородного конденсата, направляют жидкую фазу для разделения на углеводородный конденсат, газ низкого давления и водометанольный раствор, углеводородный конденсат смешивают с углеводородным конденсатом, поступающим на дегазацию, водометанольный раствор вводят в водометанольный раствор, поступающий на десорбцию метанола, газ низкого давления направляют на эжектирование в газовый поток, дегазируют углеводородный конденсат, выводят углеводородный конденсат из установки, вводят в газ низкого давления газ дегазации. 1 ил., 1 табл.

Реферат

Изобретение относится к газонефтяной промышленности, в частности, к обработке углеводородного газа с использованием низкотемпературного процесса и может быть использовано в процессах промысловой подготовки продукции газоконденсатных месторождений.

Известен способ подготовки углеводородного газа к транспорту методом низкотемпературной сепарации (НТС) газа в три ступени (см. «Сбор и промысловая подготовка газа на северных месторождениях России», А.И. Гриценко, В.А. Истомин и др. М.: ОАО Издательство «Недра», 1999, стр. 378-379), включающий в себя первичную сепарацию газового потока, охлаждение газового потока и его вторичную сепарацию, охлаждение газового потока, понижение его давления с дополнительным охлаждением, окончательную сепарацию газового потока и его нагрев в две ступени, вывод отсепарированного и нагретого газа из установки, понижение давления отделенной при первичной сепарации жидкости и разделение ее на газовую, углеводородную и водную фазы, подачу 25% углеводородной фазы в газовый поток, поступающий на окончательную сепарацию.

Недостатком этого способа является то, что при наличии легкоплавких парафинов в углеводородной фазе, полученной при первичной сепарации, происходит их кристаллизация и образование парафиноотложений при окончательной сепарации. Кроме этого данный способ не позволяет утилизировать тепловую энергию (холод) нестабильного конденсата, а также характеризуется повышенным расходом метанола для ингибирования гидратообразования из-за растворения ингибитора в водном растворе и нестабильном конденсате.

Наиболее близким аналогом, по сути, к предлагаемому техническому решению является способ подготовки газоконденсатной смеси к транспорту трехступенчатой сепарацией (Опыт эксплуатации основного технологического оборудования по подготовке к транспорту газа ачимовских горизонтов на УКПГ-22 ООО «Газпром добыча Уренгой». О.А. Николаев, А.В. Букин. Приоритетные направления развития Уренгойского комплекса. / Сборник научных трудов, посвященный 35-летию ООО «Газпром добыча Уренгой». - М.: ИД Недра, 2013. С. 83-90), в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, охлаждают его газом и за счет понижения давления, проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор.

В этом способе за счет теплообмена углеводородного конденсата с газовым потоком после охлаждения его воздухом обеспечивается температура, при которой не происходит кристаллизации парафинов при подготовке газа и конденсата. Кроме этого благодаря подаче водометанольного раствора, выделенного из жидкой фазы при окончательной сепарации газа в газовый поток после первичной сепарации для десорбции метанола, понижается концентрация метанола в водном растворе, выводимом с установки, до уровня, когда регенерация метанола не требуется.

Недостатком этого способа являются существенные потери метанола с углеводородным конденсатом.

Целью изобретения является сокращение расхода ингибитора гидратообразования - метанола в процессе подготовки газа к транспорту.

Поставленная цель достигается способом подготовки газоконденсатной смеси к транспорту трехступенчатой сепарацией, в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, вводят в газовый поток метанол, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, вводят в газовый поток метанол, охлаждают газовый поток газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор, в отличие от прототипа водный раствор, выводимый из установки, делят на две части, первую часть водного раствора выводят из установки, вторую часть водного раствора вводят в углеводородный конденсат, нагретый газовым потоком, абсорбируют водным раствором метанол из углеводородного конденсата, отделяют от углеводородного конденсата водометанольный раствор и газ низкого давления, эжектируют газ низкого давления в газовый поток, водометанольный раствор, выводимый из установки, направляют в водометанольный раствор, вводимый в газовый поток, смешивают углеводородный конденсат после абсорбции метанола с углеводородным конденсатом после первичной и вторичной сепарации, отделяют от углеводородного конденсата газ низкого давления, выводят углеводородный конденсат из установки, вводят газ низкого давления в эжектируемый поток газа низкого давления.

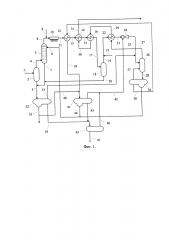

Предлагаемое изобретение поясняется чертежом.

На иллюстрации обозначены следующие элементы:

1 - трубопровод;

2 - сепаратор первой ступени;

3 - трубопровод;

4 - трубопровод;

5 - колонна-десорбер;

6 - трубопровод;

7 - трубопровод;

8 - трубопровод;

9 - трубопровод;

10 - воздушный охладитель;

11 - трубопровод;

12 - теплообменник «газ-конденсат»;

13 - трубопровод;

14 - теплообменник «газ-газ»;

15 - трубопровод;

16 - теплообменник «газ-газ»;

17 - трубопровод;

18 - сепаратор второй ступени;

19 - трубопровод;

20 - трубопровод;

21 - трубопровод;

22 - теплообменник «газ-газ»;

23 - трубопровод;

24 - редуцирующее устройство (эжектор);

25 - трубопровод;

26 - сепаратор третьей ступени;

27 - трубопровод;

28 - трубопровод;

29 - трубопровод;

30 - трубопровод;

31 - трубопровод;

32 - трехфазный разделитель;

33 - трубопровод;

34 - трубопровод;

35 - трубопровод;

36 - трехфазный разделитель;

37 - трубопровод;

38 - трубопровод;

39 - трубопровод;

40 - трубопровод;

41 - трехфазный разделитель;

42 - трубопровод;

43 - трубопровод;

44 - трубопровод;

45 - емкость для дегазации;

46 - трубопровод;

47 - трубопровод.

Продукцию газоконденсатных скважин по трубопроводу 1 подают в сепаратор первой ступени 2, где из него отделяют механические примеси, воду и жидкую углеводородную фазу. Жидкую фазу с низа сепаратора первой ступени 2 по трубопроводу 3 отводят для разделения на газовую, углеводородную и водную фазы в трехфазный разделитель 32.

Отсепарированный газовый поток по трубопроводу 4 отводят с верха сепаратора 2 и подают в колонну-десорбер 5 для насыщения газового потока метанолом. Водный раствор с низа колонны-десорбера 5 по трубопроводу 7 вводят в жидкую фазу, транспортируемую по трубопроводу 3.

Вводят в газовый поток трубопровода 8 метанол по трубопроводу 9. Подают газовый поток для охлаждения по трубопроводу 8 в воздушный охладитель 10 и по трубопроводу 11 в теплообменник «газ-конденсат» 12. Далее газовый поток подают для дополнительного охлаждения в две ступени по трубопроводу 13 в теплообменник «газ-газ» 14 и по трубопроводу 15 в теплообменник «газ-газ» 16.

Охлажденный газовый поток подают по трубопроводу 17 для разделения газа и жидкости в сепаратор второй ступени 18. Вводят в газовую фазу трубопровода 19 метанол по трубопроводу 21. Газовую фазу с верха сепаратора 18 по трубопроводу 19 для дальнейшего охлаждения подают в теплообменник «газ-газ» 22. Далее этот газ подают по трубопроводу 23 для охлаждения за счет понижения давления в редуцирующее устройство (эжектор) 24. Охлажденную газожидкостную смесь по трубопроводу 25 подают в сепаратор третьей ступени 26.

Отсепарированный газ с верха сепаратора 26 подают для нагревания в три ступени по трубопроводу 27 в теплообменник «газ-газ» 22, по трубопроводу 29 в теплообменник «газ-газ» 16 и по трубопроводу 30 в теплообменник «газ-газ» 14. Нагретый отсепарированный газ по трубопроводу 31 выводят из установки.

Газовую фазу из разделителя 32 вводят через трубопровод 33 в газовый поток трубопровода 25. Водную фазу из разделителя 32 делят на две части. Выводят по трубопроводу 35 первую часть водной фазы из установки.

Жидкую фазу с низа сепаратора 26 по трубопроводу 28 направляют в трехфазный разделитель 36 для разделения на газовую, углеводородную и водную фазы. Газ из разделителя 36 поступает по трубопроводу 37 в сепаратор третьей ступени 26. Углеводородный конденсат направляют для нагревания по трубопроводу 38 в теплообменник «газ-конденсат» 12.

Углеводородный конденсат из теплообменника 12 подают по трубопроводу 39 в трехфазный разделитель 41 для разделения на газ низкого давления, углеводородный конденсат и водометанольный раствор. По трубопроводу 40 вводят вторую часть водной фазы в углеводородный конденсат трубопровода 39.

Водометанольный раствор из разделителя 36 по трубопроводу 6 направляют в колонну-десорбер 5. Водометанольный раствор из разделителя 41 по трубопроводу 44 вводят в поток водометанольного раствора трубопровода 6.

Направляют углеводородный конденсат из разделителя 32 по трубопроводу 34 в емкость для дегазации 45. Вводят углеводородный конденсат из разделителя 41 по трубопроводу 43 в углеводородный конденсат трубопровода 34. Углеводородный конденсат из емкости для дегазации 45 по трубопроводу 47 выводят из установки. Газ низкого давления из разделителя 41 по трубопроводу 42 подают на эжектор 24. Вводят в поток газа низкого давления по трубопроводу 46 газ дегазации из емкости для дегазации 45.

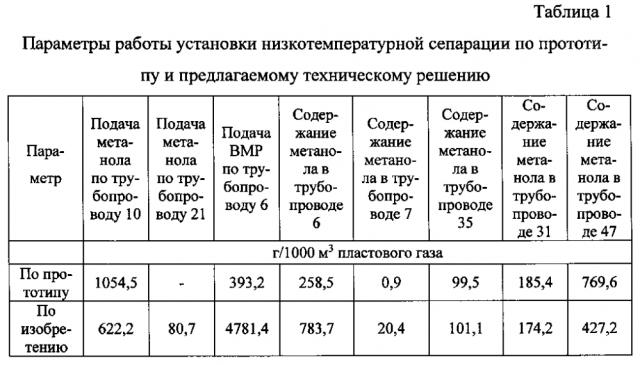

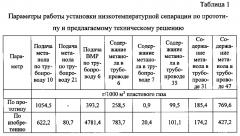

Для оценки эффективности предложенного способа по сравнению с аналогом-прототипом были проведены исследования с помощью технологической модели УКПГ-22 Уренгойского месторождения. На технологическую линию установки низкотемпературной сепарации подавали пластовую продукцию газоконденсатного месторождения в количестве 5 млн м3/сут.

Результаты проведенных исследований по обработке газоконденсатной смеси по прототипу и по предлагаемому техническому решению приведены в таблице 1. В исследованных режимах давление и температура сырья на входе в сепаратор первой ступени составили соответственно 11,0 МПа и 40°С, давление в сепараторе второй ступени составило 10,8 МПа. Температура газа после воздушного холодильника принята равной 30°С. Температура газа после теплообменника «газ-конденсат» определялась исходя из температуры конденсата после теплообменника 25°С.

Температура в сепараторе второй ступени подбиралась с учетом поверхности теплообменников «газ-газ» 1290 м2 и их коэффициента теплопередачи 200 Вт/°С×К. Давление и температура газа в сепараторах третьей (низкотемпературной) ступени составляли соответственно 5,5 МПа и минус 30°С.

Расход метанола по изобретению ниже на 351,6 г/1000 м3 пластового газа (на 33%) по сравнению с прототипом. Снижение расхода метанола происходит за счет увеличения количества водометанольного раствора, подаваемого в колонну-десорбер, в 12 раз. При этом количество метанола, поступающего на десорбцию у изобретения, возрастает в 3 раза.

Количество метанола в водном растворе после установки увеличивается с 0,9 до 20 г/1000 м3 пластового газа. Количество метанола, уносимого с газом сепарации, практически не изменяется. Снижается количество метанола, уносимого с нестабильным конденсатом, на 342,4 г/1000 м3 пластового газа.

Таким образом, по предлагаемой технологии на УКПГ ачимовских залежей Уренгойского месторождения возможно сократить расход метанола при подготовке газа и конденсата за счет деления водного раствора, выводимого из установки, на две части, подачи части водного раствора в углеводородный конденсат, полученный при окончательной сепарации, абсорбции водным раствором метанола, растворенного в конденсате, и последующей десорбции метанола в колонне-десорбере.

Способ подготовки углеводородного газа к транспорту, в котором газовый поток от кустов скважин подают на первичную сепарацию, десорбируют газовым потоком метанол из водометанольного раствора, вводят в газовый поток метанол, охлаждают газовый поток воздухом, углеводородным конденсатом, газом в две ступени, проводят вторичную сепарацию газового потока, вводят в газовый поток метанол, охлаждают газовый поток газом и за счет понижения давления проводят окончательную сепарацию газового потока, нагревают в три ступени отсепарированный газ газовым потоком и выводят газ из установки, смешивают жидкую фазу после первичной сепарации газового потока и водный раствор после десорбции метанола, вводят в нее жидкую фазу после вторичной сепарации газового потока, направляют для отделения от углеводородного конденсата газа и водного раствора, вводят газ в газовый поток перед окончательной сепарацией, выводят водный раствор из установки, направляют жидкую фазу после окончательной сепарации для разделения на углеводородный конденсат, газ и водометанольный раствор, возвращают газ на повторную окончательную сепарацию совместно с газовым потоком, вводят водометанольный раствор в газовый поток, выводят водный раствор из газового потока, углеводородный конденсат нагревают газовым потоком и смешивают с углеводородным конденсатом после первичной и вторичной сепарации, направляют углеводородный конденсат для отделения от него газа низкого давления и водометанольного раствора, эжектируют газ низкого давления в газовый поток, выводят из установки углеводородный конденсат и водометанольный раствор, отличающийся тем, что водный раствор, выводимый из установки, делят на две части, первую часть водного раствора выводят из установки, вторую часть водного раствора вводят в углеводородный конденсат, нагретый газовым потоком, абсорбируют водным раствором метанола из углеводородного конденсата, отделяют от углеводородного конденсата водометанольный раствор и газ низкого давления, эжек-тируют газ низкого давления в газовый поток, водометанольный раствор, выводимый из установки, направляют в водометанольный раствор, вводимый в газовый поток, смешивают углеводородный конденсат после абсорбции метанола с углеводородным конденсатом после первичной и вторичной сепарации, отделяют от углеводородного конденсата газ низкого давления, выводят углеводородный конденсат из установки, вводят газ низкого давления в эжектируемый поток газа низкого давления.