Способ соединения деталей с покрытием

Иллюстрации

Показать всеИзобретение относится к способу соединения деталей с внутренним покрытием и может быть использовано в машиностроении, металлургии, оборудовании для АЭС и космической технике. На поверхность втулки 3 и на внутреннюю поверхность соединяемых встык труб 1 и 2 наносят плазменно-дуговым способом покрытие из тугоплавкого металла и слой диоксида циркония. Пропитывают плазменно-дуговые покрытия смесью оксидов Al2O3, P2O5, Cr2O3. Образуется внутренний защитный слой 4. На слой 4 наносят легкоплавкий термопластичный слой 5 на основе вольфрамового стекла. Часть внутренней поверхности труб 1 и 2 вблизи торцов оставляют непокрытой. Надевают на втулку 3 трубу 1 до упора торца втулки 3 в слой 5 трубы 1. Надевают на втулку 3 трубу 2 с аналогично подготовленным торцом. Выполняют сварку труб 1 и 2. В результате исключается попадание элементов покрытия в корень сварного шва и проникновение высокотемпературной агрессивной среды к сварному шву и поверхности деталей, полученное покрытие защищает детали от коррозионного воздействия высокотемпературной агрессивной среды. 1 ил., 2 табл.

Реферат

Область техники

Заявляемое изобретение относится к сварке. Точнее к таким способам сварки деталей, при которых защищается внутренняя поверхность сварного шва от коррозионного воздействия агрессивной среды, когда детали корпуса имеют внутреннее, многослойное защитное покрытие, содержащее хрупкие слои.

Изобретение может быть использовано при изготовлении таких деталей как замкнутые корпусы, трубы, закрытые сосуды, доступ к внутренней поверхности которых после сварки затруднен. В процессе эксплуатации таких деталей при сверхвысоких температурах, например в металлургии, требуется сохранение их работоспособности при появлении агрессивной среды внутри них с температурой порядка 800-1000°C.

Для защиты внутренней поверхности от коррозионного воздействия агрессивной высокотемпературной среды используют непластичное покрытие. В частности, эмалевое покрытие внутренней поверхности труб, или оксидное покрытие внутри корпусов изложниц, или многослойных защитных контейнеров для заливки расплавленного металла.

Предшествующий уровень техники

Известен способ соединения материалов с покрытием из патента РФ №2294271, «Способ соединения материалов с покрытием» публ. 27.02.2007, МПК В23К 31/02, В23К 33/00; авторы Сорокин А.Н., Фельдшерова В.В., Агафонов С.А., Исламгулов Ф.Ф (RU). Способ заключается в том, что на участках поверхности деталей без покрытия формируют отбортовки, сваривают с использованием одного источника нагрева, покрытие выполняют многослойным, а в качестве наружного слоя или слоев покрытия используют материал, термопластичный при высоких температурах в процессе сварки.

Недостатками данного технического решения являются меньшая прочность сварного соединения с отбортовкой кромок по сравнению со стыковым соединением, сложность технологического процесса и используемого оборудования. Кроме того, такой способ сварки неизбежно увеличивает габаритные размеры деталей. Для выполнения отбортовок свариваемых кромок может понадобиться сложное энергоемкое прессовое оборудование (особенно при изготовлении деталей, толщина которых значительна). Сложно формировать защитные покрытия на радиусах отбортовок из-за возможности отслоения покрытия на участках с малыми радиусами кривизны.

В качестве прототипа способа было выбрано «Сварное соединение труб с внутренним антикоррозионным покрытием» описанное в патенте РФ №2503873 от 24.09.2012, опубл. 10.01.2014, МПК F16L 13/02, автор Кунеевский В.В. и др. В прототипе соединяют сваркой встык трубы с антикоррозионным покрытием, которое удалено от торцов труб, и размещают в них под стыком втулку, защищающую от коррозии стык труб. Втулка снаружи посередине длины между фиксаторами защищена жаропрочной композицией. Втулка выполнена из износостойкого материала, покрытого снаружи антикоррозионным покрытием, аналогичным внутреннему покрытию труб, которое удалено от торцов труб. Перед соединением труб втулку вставляют в трубу до упора фиксатора в торец внутреннего антикоррозионного покрытия трубы. Затем торцы труб стыкуют, надевая трубу на втулку до упора другого фиксатора в торец внутреннего антикоррозионного покрытия трубы. Затем торцы труб соединяют сваркой.

Недостатком данного способа является то, что описанным способом соединяют детали, на внутреннюю поверхность которых нанесены защитные покрытия такие как защитная эмаль, твердый пластик, карбон. Применение данных видов покрытий не позволяет их использовать при плавке, литье и других подобных процессах. Функция, которую выполняет антикоррозионное покрытие, сводится только к защите материала корня сварного шва от коррозии, вызываемой агрессивными жидкостями, проходящими в трубе.

Кроме того применение клея-расплава (Forbo HD-6880, Protostik 6503 и др.) в качестве герметика не обеспечивает достаточную коррозионную стойкость против жидко-металлической коррозии расплавов металла, особенно при длительных выдержках и при смачивании материала покрытия расплавом металла при температурах 500-1000°C, так как температура плавления клея-расплава составляет 80-100°C, а при температуре больше 250°C герметик воспламеняется.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа защиты внутренней поверхности деталей, получения и защиты высококачественного сварного шва при стыковом соединении деталей с покрытием, защищающим от коррозионного воздействия высокотемпературной агрессивной среды.

Технический результат заключается в исключении проникновения высокотемпературной агрессивной среды к сварному шву и поверхности деталей, исключении попадания элементов покрытия в корень сварного шва в процессе сварки.

Технический результат достигается тем, что в способе соединения деталей с внутренним покрытием, включающем организацию отсутствия антикоррозионного покрытия вблизи торцов деталей, надевание одной детали на втулку, покрытую антикоррозионным покрытием, до упора втулки во внутреннее антикоррозионное покрытие детали, надевание второй детали на втулку до упора во внутреннее антикоррозионное покрытие детали, затем соединение торцов деталей сваркой, согласно изобретению перед сборкой отдельно на втулку и на внутреннюю поверхность деталей наносят плазменно-дуговым методом покрытие из тугоплавкого металла (например Мо или W), оставляя часть внутренней поверхности деталей вблизи торца непокрытой. На покрытие из тугоплавкого металла плазменно-дуговым методом наносят слой диоксида циркония. Пропитывают пористые слои покрытий смесью оксидов Al2O3, P2O5, Cr2O3, с образованием внутреннего защитного подслоя. На внутренний защитный подслой наносят термопластичный слой на основе вольфрамового стекла. При этом часть внутреннего защитного подслоя вблизи торца оставляют непокрытой. Устанавливают втулку в детали до упора торца втулки в торец термопластичного слоя. Устанавливают на втулку вторую деталь с аналогично подготовленным торцом до упора торца втулки в торец термопластичного слоя. Сваривают детали, при этом ограничивают размеры корня шва технологически режимами сварки.

Совокупность существенных признаков обеспечивает получение технического результата - исключение проникновения высокотемпературной агрессивной среды в процессе эксплуатации деталей к сварному шву и поверхности деталей, исключение попадания элементов покрытия в корень сварного шва при сварке.

В процессе работы в металлургическом производстве, или реакторов на АЭС, такие детали как емкости или трубы должны выдерживать высокотемпературные режимы. При температурах эксплуатации деталей в диапазоне 500-1000°C требуется применять многослойное покрытие содержащее металлический слой - основу, адгезионный слой и защитный слой. Многослойное жаростойкое покрытие защищает от высокотемпературной коррозии внутреннюю поверхность деталей и сварной шов за счет реализации способа сварки. Сложность заключается в том, что при сварке деталей с покрытием вещества покрытия попадают в шов и ухудшают его качество. Кроме того, при появлении высокотемпературных агрессивных сред требуется дополнительно защищать сварной шов от их воздействия. Стык между втулкой и деталью является первым рубежом, принимающим на себя воздействие высокотемпературных агрессивных сред.

В предлагаемом способе кроме выполнения функции защиты корня сварного шва, термопластичный слой покрытия выполняет дополнительно функцию защиты внутреннего, хрупкого, термостойкого слоя покрытия, а также функцию герметизации места контакта на поверхности покрытия. В случае необходимости термопластичный слой создает зону контакта, когда ее нет в процессе сборки, исключая возникновение напряжений в хрупком внутреннем слое. Предлагаемое техническое решение обеспечивает возможность соединения корпусов с хрупкими слоями покрытия при надежной защите как всего корпуса, так и корня сварного шва от коррозии.

Опытным путем были определены технологические режимы сварки такие как: сила тока, напряжение и скорость сварки, для того чтобы ограничить размеры корня шва, и температуру в зоне покрытия. Это было выполнено с целью не допустить преждевременного оплавления термопластического слоя на основе вольфрамового стекла и попадания элементов слоя и подслоя от втулки в корень сварного шва.

Достигаемый результат, обеспечивается не только наличием известного отличительного признака, но и зависит от взаимодействия его с другими существенными признаками заявляемого способа, что позволяет ему расширить свои функциональные возможности и обеспечить высокий технический результат надежной герметизации при одновременной защите от коррозии. Расширенная функция, обеспечиваемая известным отличительным признаком, и получение неожиданного результата от использования этого признака в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень"

Краткое описание чертежа

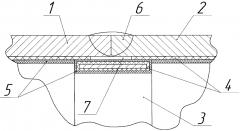

На чертежепоказано продольное сечение места соединения двух деталей. Варианты осуществления изобретения

В качестве деталей могут соединяться замкнутые корпусы, трубы, закрытые сосуды, доступ к внутренней поверхности которых после сварки затруднен. В настоящем варианте осуществления изобретения рассмотрено соединение труб. Как показано на фигуре, для соединения труб 1 и 2 используют втулку 3. На поверхность втулки 3 и на внутреннюю поверхность соединяемых встык труб 1 и 2 наносят покрытие из тугоплавкого металла плазменно-дуговым способом. На него наносят плазменно-дуговым способом слой диоксида циркония. Затем выполняют пропитку плазменно-дуговых покрытий смесью оксидов Al2O3, P2O5, Cr2O3. В результате образуется внутренний защитный подслой 4. При этом часть внутренней поверхности труб 1 и 2 вблизи торцов оставляют непокрытой. На внутренний защитный подслой 4 наносят легкоплавкий термопластичный слой 5 на основе вольфрамового стекла. При этом часть внутреннего защитного подслоя 4 вблизи торца оставляют непокрытой.

Нанесение внутреннего защитного подслоя 4 и термопластичного слоя 5 на внутреннюю поверхность соединяемых встык труб 1 и 2 выполняют в соответствии с требуемыми размерами. Надевают на втулку 3 трубу 1 до упора торца втулки 3 в термопластичный слой 5 трубы 1. Надевают на втулку 3 трубу 2 с аналогично подготовленным торцом. Выполняют сварку труб 1 и 2.

При сварке стыковых соединений на неубираемой подложке, которой является втулка 3, возможно взаимодействие корня сварного шва 6 с термопластичным слоем 5 на втулке 3, так называемая «прихватка» корня сварного шва 6, и как следствие снижение несущей и деформационной способности конструкции в целом. Особенно это опасно при сварке на подложке из стали, которой является втулка 3, с нанесенными на нее защитными покрытиями 4 и 5.

С целью снижения возможности образования данного дефекта была применена схема, когда между корнем сварного шва 6 и втулкой 3 образуется полость 7, которая предотвращает непосредственный контакт корня сварного шва 6 и поверхности защитного покрытия 5 втулки 3 в процессе сварки.

Данное техническое решение позволяет предотвратить взаимодействие расплавленного металла, образующегося в процессе сварки, с материалом защитного покрытия 5 на втулке 3, и получить корень сварного шва 6 без элементов покрытия 5, что повышает его качество и прочность.

В процессе сварки необходимо обеспечить сквозное проплавление труб 1 и 2 при этом ограничить выступание корня сварного шва 6 за габариты труб 1 и 2 путем регулирования температуры в зоне покрытия 5 втулки 3 с целью предотвращения преждевременного оплавления термопластичного покрытия 5. Это достигается ограничением размеров корня сварного шва 6 с помощью технологических режимов сварки, рассчитанных предварительно для материала, толщины свариваемых труб 1 и 2 и конкретного вида сварки (лазерная, аргонодуговая).

Основными условиями при разработке технологии сварки являлись ограничение ширины корня шва не более 2,0 мм и не превышение температуры в зоне термопластичных покрытий более 500°C.

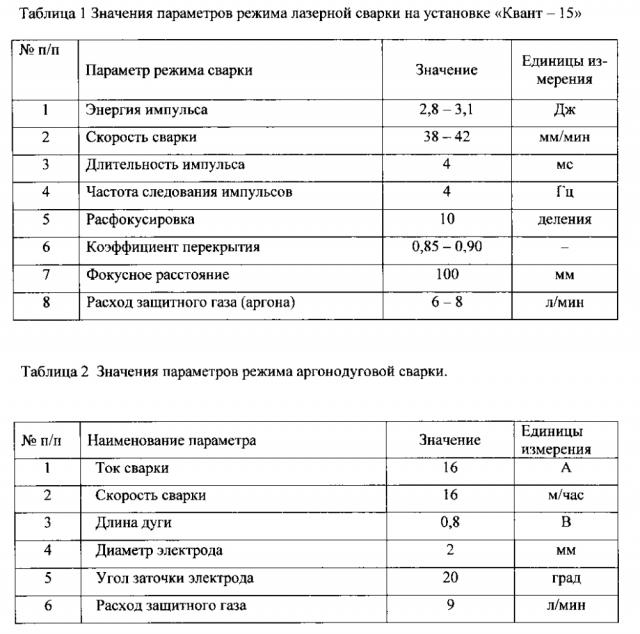

При импульсной лазерной сварке выполнение вышеперечисленных ограничений осуществляли экспериментально путем сварки технологических макетов на различных режимах с контролем температуры в исследуемой зоне и последующим измерением ширины корня шва. В результате экспериментов определены диапазоны оптимальных значений основных параметров лазерной сварки, которые представлены в таблице 1.

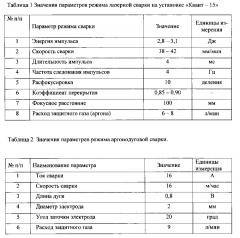

При аргонодуговой сварке ограничение ширины шва и температуры в зоне покрытий осуществляли за счет применения специальных приспособлений - «холодильников». Сварку выполняли вольфрамовым электродом диаметром 2,0 мм с углом заточки при вершине от 25 до 30 градусов. При этом горелку устанавливали под углом ≈ 120° относительно оси вращения для компенсации силы давления дуги на сварочную ванну. Режимы аргонодуговой сварки, таблица 2, определили на основании регрессионной зависимости размеров корня шва от основных параметров режима аргонодуговой сварки. При сварке технологических макетов на указанных режимах ширина шва составила от 1,5 до 2,0 мм, температура в зоне покрытий не превысила 420°C.

Экспериментально были установлены рабочие режимы лазерной и аргонодуговой сварки деталей из стали 12Х18Н10Т толщиной 0,2 мм, которые представлены в таблицах 1 и 2.

После сварки втулка 3 оказывается надежно зафиксированной упорами в торцы термопластичного покрытия 5 труб 1 и 2. Втулка 3 с покрытием 4 и 5 защищает корень сварного шва 6 от жидкометаллической коррозии в случае возможного контакта его с расплавленным металлом.

При возникновении непосредственного контакта незащищенных труб 1 и 2 и жидкометаллического расплава происходит их взаимодействие, и жидкометаллическая коррозия разрушает металл. Нанесение однослойного покрытия, стойкого к воздействию расплава, непосредственно на детали невозможно из-за его низкой коррозионной стойкости и низкой адгезии покрытия к материалу деталей. Поэтому для защиты от жидкометаллической коррозии используют многослойные покрытия, в которых каждый отдельный слой выполняет определенную функцию и усиливает коррозионную стойкость защитного покрытия.

Защитное покрытие, нанесенное на детали 1 и 2, состоит из внутреннего защитного подслоя 4 и легкоплавкого термопластичного слоя 5. Внутренний защитный подслой 4 содержит: адгезионный слой тугоплавкого металла, слой диоксида циркония, в порах которого расположен наполнитель. В качестве наполнителя применяют материал на основе оксидов алюминия, хрома, фосфора. Применение наполнителя для закрытия пор покрытия из диоксида циркония позволяет значительно снизить скорость взаимодействия расплава с материалом адгезионного слоя и подложки. Входящее в состав внутреннего защитного слоя 4 покрытие диоксида циркония обладает большей свободной энергией образования, чем оксиды расплава металла, за счет чего этот подслой придает стойкость к воздействию жидкометаллического расплава, при этом его толщина сохраняется.

Разница в КЛТР внутреннего защитного подслоя 4 и деталей 1 и 2, как правило, значительна, поэтому возможно образование трещин. Внутренний защитный подслой 4 имеет жесткую структуру, поэтому проникновение жидкометаллического расплава возможно только по образовавшимся трещинам, а не путем растворения оксидов подслоя.

Для исключения данного негативного влияния создан легкоплавкий термопластичный слой 5. Возможность решения поставленной задачи обусловлена тем, что данный слой при обычных условиях имеет жесткую структуру. При нагреве его до температур, при которых происходит контакт с расплавом, наружный слой 5 становится пластичным, проникает в образовавшиеся дефекты на внутреннем защитном подслое 4 и препятствует проникновению жидкометаллической коррозии к металлу деталей 1 и 2.

В качестве основного защитного слоя покрытия был применен диоксид циркония, нанесенный плазменно-дуговым методом. Адгезионным подслоем является покрытие из тугоплавкого металла, также, нанесенное плазменно-дуговым способом. Плазменные покрытия W и ZrO2 имеют остаточную открытую и закрытую пористость. И через поры возможно проникновение термопластичного материала и жидкого металла. Для заполнения пор использовали смесь оксидов Al2O3, P2O5, Cr2O3, которой пропитывали пористый слой. Завершающим является термопластичный слой на основе вольфрамового стекла.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Промышленная применимость

Предложенный способ может быть использован в машиностроении, металлургии, изготовлении оборудования для АЭС и космической техники. Там, где предъявляются высокие требования по обеспечению жаростойкости и герметичности сварных соединений деталей. Предложенный вариант осуществления способа может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает работоспособность и подтверждает промышленную применимость способа.

Способ соединения деталей с внутренним покрытием, включающий надевание одной детали на втулку, покрытую антикоррозионным покрытием, до упора втулки во внутреннее антикоррозионное покрытие детали, надевание второй детали на втулку до упора во внутреннее антикоррозионное покрытие детали, затем соединение торцов деталей сваркой, отличающийся тем, что перед сборкой отдельно на втулку и на внутреннюю поверхность деталей наносят плазменно-дуговым методом покрытие из тугоплавкого металла, при этом оставляют часть внутренней поверхности деталей вблизи торца непокрытой, на покрытие из тугоплавкого металла плазменно-дуговым методом наносят слой диоксида циркония, пропитывают пористые слои покрытий смесью оксидов Al2O3, P2O5, Cr2O3 с образованием внутреннего защитного подслоя, на который наносят термопластичный слой на основе вольфрамового стекла, при этом часть внутреннего защитного подслоя вблизи торца оставляют непокрытой, устанавливают втулку в детали до упора торца втулки в торец термопластичного слоя, устанавливают на втулку вторую деталь с аналогично подготовленным торцом до упора торца втулки в торец термопластичного слоя и сваривают детали с ограничением размеров корня шва за счет режима сварки.