Способ трехмерной печати металлами и смесями порошкообразных материалов

Иллюстрации

Показать всеИзобретение относится к трехмерной печати и может быть использовано для создания объемных изделий. Способ трехмерной печати объемного изделия из металлического порошкообразного материала, включающий прессование порошкообразного металлического материала рабочей поверхностью электрода с последующей подачей тока, разогревающего порошкообразный материал и приваривающего его к формируемому объемному изделию. Порошкообразный металлический материал подают в струе обрамляющего воздушного потока вдоль электрода. Обеспечивается повышение прочности изделий, уменьшение пористости, исключение предварительного подогрева порошка. 5 ил.

Реферат

Изобретение относится к трехмерной печати и может быть использовано для создания объемных изделий из металлов и смеси порошкообразных материалов.

Недостатками известных способов для трехмерной печати металлами является высокая пористость готовых изделий, относительно низкая прочность получаемых изделий, необходимость предварительного подогрева исходного материала, наличие инертной среды, необходимость в мелкоизмельченном материале (пудре), сегрегация порошковых смесей при печати.

Изобретение позволяет исключить вышеуказанные недостатки, а именно повысить прочность изделий, получаемых трехмерной печатью металлами и порошковыми смесями, добиться низкой пористости, вплоть до плотности литого материала, отказаться от предварительного подогрева исходного материала, повысить размеры частиц используемого порошка, исключить сегрегацию частиц порошка при печати.

Этот технический эффект достигается тем, что порошкообразный материал или смесь порошкообразных материалов прессуется рабочей поверхностью электрода с последующей подачей тока, разогревающего порошкообразный материал и приваривающего его к формируемому объемному изделию, при этом электрод имеет возможность перемещаться по трем координатным осям.

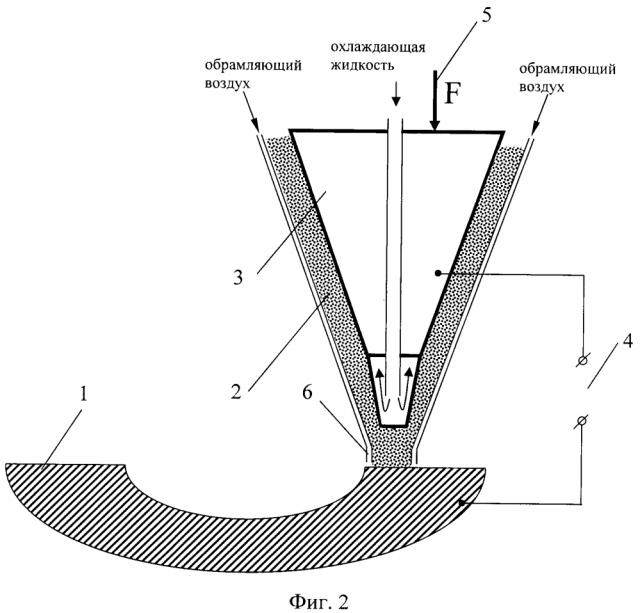

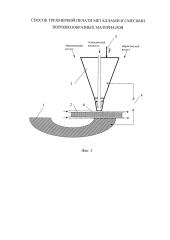

На фиг. 1 приведена схема осуществления способа.

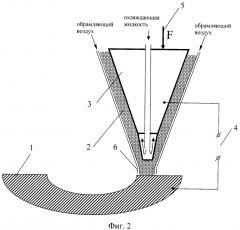

На фиг. 2 и на фиг. 3 приведены схемы осуществления способа с использованием обрамляющего воздушного потока.

На фиг. 4 приведена схема осуществления способа с изменением рабочей поверхности электрода.

На фиг. 5 приведена схема осуществления двухэлектродного способа.

Схема способа включает в себя формируемое объемное изделие 1, порошкообразный материал 2, электрод 3, подключенный к источнику тока 4 и соединенный с нагружающим устройством 5.

Способ для трехмерной печати осуществляется следующим образом (фиг. 1). Устройство подачи порошкообразного материала (на схеме не показано) подает исходный порошкообразный материал 2 под рабочую поверхность электрода 3. Электрод 3 электроконтактной машины (на схеме не показано) при своем движении сжимает порошкообразный материал 2, прижимает его к поверхности формируемого объемного изделия 1 и приваривает порошкообразный материал 2 к поверхности формируемого объемного изделия 1 за счет нагрева проходящим через электрод 3 и формируемое объемное изделие 1 электрического тока. Далее электрод 3 движется в обратном направлении и смещается на величину шага вдоль одной из координатных осей. После приварки порошкообразного материала 2 вдоль одной из координатных осей механизм перемещения электрода 3 (на схеме не показано) смещает электрод 3 на величину шага вдоль другой координатной оси и процесс повторяется. Таким образом, последовательно смещаясь по трем координатным осям, электрод 3 формирует из порошкообразного материала 2 объемное изделие 1.

Дополнением к описанному способу осуществления трехмерной печати может быть защита подаваемого порошкообразного материала в обрамляющем воздушном или ином газовом потоке, что дает возможность защиты от окружающей атмосферы и использования охлаждающей жидкости, которая, кроме прочего, может закаливать наращиваемый слой. Данное дополнение включает в себя также формируемое объемное изделие 1, порошкообразный материал 2, электрод 3, подключенный к источнику тока 4 и соединенный с нагружающим устройством 5, сжатый воздух 6 (фиг. 2). При введении данного дополнения способ осуществляется следующим образом. Устройство подачи порошкообразного материала (на схеме не показано) подает исходный порошкообразный материал 2 вдоль электрода 3 в струю обрамляющего сжатого воздуха 6, который подает порошкообразный материал 2 к поверхности формируемого объемного изделия 1. Обрамляющий сжатый воздух 6 не позволяет частицам порошкообразного материала 2 выйти из зоны обрамления, а при встрече с поверхностью формируемого объемного изделия 1 часть сжатого воздуха, направленная внутрь обрамления, поддерживает порошкообразный материал во взвешенном состоянии, исключая сегрегацию частиц порошкообразного материала 2. Электрод 3 электроконтактной машины (на схеме не показано) при своем движении сжимает порошкообразный материал 2, прижимает к поверхности формируемого объемного изделия 1 и приваривает порошкообразный материал 2 к поверхности формируемого объемного изделия 1 за счет нагрева проходящим через электрод 3 и формируемое объемное изделия 1 электрического тока. Далее процесс продолжается, как описано выше.

Также порошкообразный материал 2 можно подавать в обрамляющем воздушном потоке 6 вдоль поверхности формируемого объемного изделия 1 (фиг. 3).

Для повышения возможностей описанных способов трехмерной печати прессование и приварку порошкообразного материала можно осуществлять не только торцевой поверхностью электрода, но и боковой поверхностью, что облегчает получения изделий с навесными перекрытиями. На фиг. 4 представлена схема осуществления данного способа.

Подаваемый порошкообразный материал может также перед приваркой приклеиваться (прицепляться) к рабочей поверхности электрода и после привариваться на изделие. При использовании ферромагнитных порошков последние могут дозированно примагничивается к рабочей поверхности электрода путем использования постоянных магнитов или электромагнитных устройств.

При больших размерах изделия возможна подача тока через два электрода. В данном случае разогрев порошка и его приварка будет осуществляться током, проходящим через цепочку: первый электрод - порошкообразный материал - формируемое объемное изделие - порошкообразный материал - второй электрод (фиг. 5). Неприваренный порошок в промежутке между электродами приваривается при смещении электродов на следующий шаг.

Путем выбора усилия сжатия порошкообразного материала, силы тока, его продолжительности можно регулировать плотность и прочность печатаемого изделия. Размерами частиц порошкообразного материала и размерами рабочей поверхности электрода можно регулировать шероховатость поверхности и точность печатаемого изделия. Толщину каждого слоя печати можно регулировать количеством подаваемого порошкообразного материала. При такой печати возможно использование как мелких, так и крупных частиц порошкообразного материала. При использовании порошкообразных смесей возможно использование композиций керамических и металлических порошков, что открывает широкие возможности получения изделий с разнообразными свойствами.

Для качественного осуществления способа необходимо регулирование тока и его продолжительности. Данная регулировка может осуществляться путем предварительного измерения сопротивления или разности потенциалов в спрессованном порошке. Данная информация поступает в контроллер, который подает команду на контактор электроконтактной машины для подачи тока необходимой величины.

Во всех описанных способах осуществление трехмерного перемещения электрода может быть заменено трехмерным перемещение изделия или взаимным совмещением перемещений этих изделий. Также во всех описанных способах стержневые электроды можно заменить на роликовые, тем самым повысив производительность. Производительность трехмерной печати металлами и смесями порошкообразных материалов также можно повысить использованием многоэлектродного устройства.

После трехмерной печати для уменьшения шероховатости поверхности изделия можно обработать ее с помощью пескоструйной или дробеструйной обработки или другими способами.

Способ трехмерной печати объемного изделия из металлического порошкообразного материала, включающий прессование порошкообразного металлического материала рабочей поверхностью электрода с последующей подачей тока, разогревающего порошкообразный материал и приваривающий его к формируемому объемному изделию, отличающийся тем, что порошкообразный металлический материал подают в струе обрамляющего воздушного потока вдоль электрода.