Способ изготовления подводного аппарата для транспортировки углеводородов "cnhm" из донных месторождений морей и океанов (вариант русской логики - версия 7)

Иллюстрации

Показать всеИзобретение относится к области технологии судостроения и касается изготовления подводных аппаратов, которые могут быть использованы при выполнении транспортировки углеводородов из донных поверхностей морей и океанов. Предложен способ изготовления подводного аппарата для транспортировки углеводородов из донных месторождений морей и океанов, включающий последовательное изготовление отдельных фрагментов корпуса подводного аппарата, при этом отдельные фрагменты корпуса выполняют в виде нескольких последовательных пластин соответствующей конфигурации, которые фиксируют между собой посредством композитного материала (акрила), при этом в каждой группе последовательных пластин каждую из них смещают относительно друг друга для последующей фиксации посредством полимезирующего композитного материала (акрила) с последовательными пластинами корпуса подводного аппарата. Технический результат заключается в упрощении технологии сборки подводного аппарата с большим внутренним объемом. 8 ил.

Реферат

Изобретение относится к технологии изготовления подводных аппаратов и может быть использовано при выполнении транспортировки углеводородов из донных поверхностей морей и океанов.

Известен способ формирования герметичных полых сосудов, активизирующих грузоподъемность надводного транспорта, выполняющих перевозку грузов (см. Патент RU №2533371), включающий изготовление отдельных элементов полых сосудов, после их изготовления выполняют герметичное их соединение между собой, при этом отдельные элементы полых сосудов выполняют путем заливки акрила в предварительно изготовленные формы двух видов с цилиндрической внутренней и внешней поверхностью и внутреннюю поверхность цилиндров выполняют по длине больше длины внешней поверхности, и сосуд с конической внутренней и внешней не линейно изменяющейся поверхностью, в котором внутреннюю коническую поверхность по длине также выполняют больше длины внешней поверхности, при этом диаметр основания конической поверхности сосуда выполняют равным диаметру конического сосуда, после чего между двумя последовательно расположенными коническими сосудами располагают соосно цилиндрические сосуды и выполняют их совместное вращение с одновременной заливкой акрила в места их стыковки (прототип).

Известный способ формирования герметичных полых сосудов, активизирующих грузоподъемность надводного транспорта, выполняющих перевозку грузов имеет технологические возможности, которые заключаются в том, что отдельные элементы полых сосудов выполняют путем заливки акрила в предварительно изготовленные формы двух видов с цилиндрической внутренней и внешней поверхностью и с конической внутренней и внешней не линейно изменяющейся поверхностью и фиксацию отдельных элементов полых сосудов выполняют путем заливки акрила в местах их стыковки, и корпус такого подводного аппарата может быть использован для перевозки углеводородов «CnHm».

Недостатком известного технологического решения является то, что для перевозки углеводородов «CnHm» необходимо изготавливать корпус подводного аппарата с большим внутренним объемом, а изготовление отдельных элементов полых сосудов (цилиндрических и конических) с большим внутренним объемом технологически затруднено.

Технологическим результатом предложенного изобретения является упрощение технологии сборки подводного аппарата с большим внутренним объемом. Указанный технологический результат достигается следующим способом.

Способ изготовления подводного аппарата для транспортировки углеводородов «CnHm» из донных месторождений морей и океанов включает последовательное изготовление отдельных фрагментов корпуса подводного аппарата, при этом отдельные фрагменты корпуса выполняют в виде нескольких последовательных пластин соответствующей конфигурации, которые фиксируют между собой посредством композитного материала (акрила), при этом в каждой группе последовательных пластин каждую из них смещают друг относительно друга для последующей фиксации посредством полемизирующего композитного материала (акрила) с последовательными пластинами корпуса подводного аппарата.

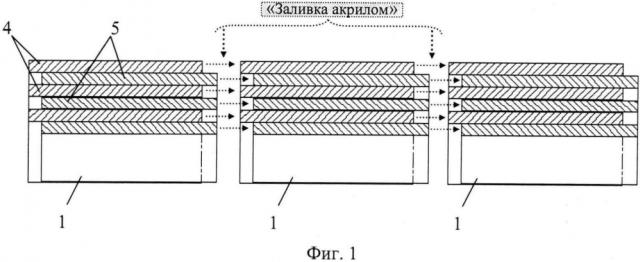

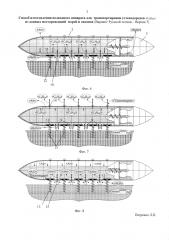

На фиг. 1 изображена схемная реализация предложенного способа изготовления подводного аппарата, которая включает последовательное изготовление отдельных фрагментов 1 корпуса 2 и 3 подводного аппарата, и их выполняют в виде нескольких последовательных пластин 4 и 5 соответствующей конфигурации, которые фиксируют между собой посредством композитного материала (акрила). При этом в каждой группе последовательных пластин 1 каждую из них смещают относительно друг друга для последующей фиксации посредством полемизирующего композитного материала (акрила) с последовательными пластинами корпуса 2 и 3 подводного аппарата.

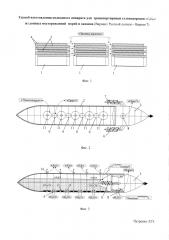

На фиг. 2 изображена схемная реализация предложенного способа изготовления подводного аппарата для транспортировки углеводородов «CnHm» из донных месторождений морей и океанов в порт приема, которая включает изготовление основного корпуса 2 подводного аппарата и дополнительного корпуса 3 с внутренним одним или несколькими приводами и внешними гребными винтами 6 и 7, кормовую часть которого функционально соединяют с носовой частью основного корпуса 2. При этом в дополнительном корпусе 3 подводного аппарата выполняют отверстие 8 «Open2» и внутреннюю часть после спуска в воду заполняют маслом «Butter» для исключения попадания забортной воды «H2O» с высокой проводимостью в энергетические устройства приводов и (фиг. 3 и 4) для функциональной связи «Functional connection» с ней на больших глубинах. И в нижней части основного корпуса 2 подводного аппарата также выполняют последовательность равномерно расположенных отверстий 9 для заполнения основного корпуса 2 либо забортной водой «H2O», либо углеводородами «CnHm» из клапанов 10 (фиг. 5 и 6), которые расположены на донной поверхности «Groundsurface» месторождений углеводородов «CnHm» морей и океанов для последующей их транспортировки. А по обе стороны отверстий 9 (фиг. 1 и 2) закрепляют электромагниты 11 для последующей фиксации их с соответствующим ферромагнитным штопором 12 (фиг. 5 и 6) и 13 (фиг. 7 и 8), которые предварительно ввинчивают в донную поверхность «Groundsurface» месторождений углеводородов «CnHm» морей и океанов и в донную поверхность «Groundsurface Port» порта приема углеводородов «CnHm», а в верхней части основного корпуса 2 (фиг. 2) подводного аппарата закрепляют последовательность равномерно расположенных электромагнитных клапанов 14 для удаления воздуха «Air» и вытеснения углеводородов «CnHm» в порту их приема. На фиг. 7 изображена процедура вытеснения посредством забортной воды «H2O» углеводородов «CnHm» через электромагнитные клапаны 14 по соответствующим каналам (трубопроводам) с одновременным заполнением ею основного корпуса 2. На фиг. 8 изображена процедура вытеснения посредством воздуха «Air», который подают посредством клапанов 15 избыточного объема забортной воды «H2O» из основного корпуса 2.

Реализуют транспортировку углеводородов из донных месторождений морей и океанов следующим образом.

После изготовления подводного аппарата его помещают на водную поверхность и через отверстия 9, которые расположены в нижней части основного корпуса 2, выполняют процедуру частичного заполнением забортной водой «H2O», а для этого открывают (фиг. 3) клапан 14 для удаления воздуха «Air» из верхней внутренней части основного корпуса 2 до уровня глубины «↑↓Level Glubena» для последующего перемещения в направлении донной поверхности «Groundsurface» месторождений углеводородов «CnHm» морей и океанов. При этом следует отметить, что в дополнительном корпусе 3, который заполнен маслом «Butter», нижнее отверстие 8 выполняет функциональную связь «Functional connection» с забортной водой «H2O» и такая функциональная связь позволяет существенно снизить требования к жесткости конструкции дополнительного корпуса 3, такая функциональная связь после набора глубины «Nabor of depth» есть и у основного корпуса 2, и она реализована посредством отверстий 9 и такая ситуация позволяет основной 2 и дополнительный корпус 3 изготовить из акрила. После того, как подводный аппарат достигнет месторождения углеводородов «CnHm» (фиг. 4), открывают клапаны 14 и удаляют избыточный объем воздуха «Air» из верхней части основного корпуса 2 до уровня погружения «Level immersion» и посредством электромагнитов 11 (фиг. 5) временно фиксируют его на ферромагнитных штопорах 12 и открывают клапаны 10 для подачи углеводородов «CnHm» через отверстия 9 вовнутрь основного корпуса 2 с одновременным вытеснением воды «H2O» из него и эту процедуру выполняют (фиг. 6) до необходимого уровня заполнения. После чего электромагниты 11 отключают и основной и дополнительный корпус 2 и 3 всплывают с глубины для последующего перемещения подводного аппарата в порт приема углеводородов «CnHm».

Использование изобретения позволяет минимизировать технологическую сложность изготовления сосудов подводных аппаратов для выполнения процедуры приема углеводородов «CnHm» из донных месторождений морей и океанов и транспортировку их в порт приема.

Способ изготовления подводного аппарата для транспортировки углеводородов «CnHm» из донных месторождений морей и океанов, включающий последовательное изготовление отдельных фрагментов корпуса подводного аппарата, отличающийся тем, что отдельные фрагменты корпуса выполняют в виде нескольких последовательных пластин соответствующей конфигурации, которые фиксируют между собой посредством композитного материала (акрила), при этом в каждой группе последовательных пластин каждую из них смещают относительно друг друга для последующей фиксации посредством полимезирующего композитного материала (акрила) с последовательными пластинами корпуса подводного аппарата.