Противоизносная присадка к углеводородному топливу

Иллюстрации

Показать всеИзобретение описывает противоизносную присадку к углеводородному топливу на основе сложных эфиров органических кислот, которая представляет собой продукт, полученный в результате смешения щавелевой кислоты с кубовым остатком производства бутиловых спиртов (КОБС) при следующем соотношении компонентов, % мас:

и последующего отделения из реакционной массы смеси паров легких углеводородных фракций и воды. Технический результат заключается в повышении противоизносных свойств при сохранении хорошей совместимости с моторным маслом, в исключении применения товарных продуктов (2-этилгексанола), в исключении применения растворителя (циклогексана), в упрощении способа получения, в сокращении продолжительности приготовления, в сокращении материальных и энергетических затрат. 1 з.п.ф-лы, 3 табл., 5 пр.

Реферат

Изобретение относится к присадке, предназначенной для улучшения смазывающих свойств углеводородных топлив, в частности дизельных топлив, и может быть использовано в области нефтепереработки и нефтехимии.

Из патента №2161640 (RU, C10L 1/18, опубл. 2001) известны противоизносные присадки к дизельным топливам, представляющие собой один или более сложных эфиров монокарбоновой кислоты и моно- или полигидроксиспирта.

Из патента №2158750 (RU, C10L 1/18, опубл. 2000) известна присадка, представляющая собой смесь эфиров: а) эфир ненасыщенной монокарбоновой кислоты и многоатомного спирта и б) эфир ненасыщенной монокарбоновой кислоты и многоатомного спирта, содержащего по меньшей мере три гидроксильные группы, причем эфиры (а) и (б) различны.

Из патента №2163251 (RU, C10L 1/18, 1/22, опубл. 2001) известна присадка, представляющая собой композицию а) диспергатора парафинов - ацилированного соединения азота и карбоновой кислоты, или монокарбоновую кислоту, или эфир монокарбоновой кислоты и спирта, где кислота содержит 2-50 атомов углерода, а спирт содержит один или более атомов углерода.

Недостатками известных присадок являются дороговизна и дефицит компонентов для их приготовления, а также неудовлетворительная совместимость некоторых присадок с моторными маслами.

Из патента №2167919 (RU, C10L 1/22, опубл. 2001) известна противоизносная присадка к топливу, представляющая собой смесь, содержащую 5-25% мас. сложного моноэфира глицерина R 1-С(O)-O-СН2-СНО-CH2OH или R 1-С(O)-ОСН(CH2OH)2, где R1 - алкильная цепь, содержащая от 8 до 24 атомов углерода, или моно- или полициклическая группа, содержащая от 8 до 60 атомов углерода; 35-75% мас. соединения формулы R2-C(O)-X, где R2 - линейная или слаборазветвленная насыщенная или ненасыщенная алкильная цепь, содержащая от 8 до 24 атомов углерода, X - это углеводородный радикал C1-С8, при необходимости замещенный одной или несколькими группами сложного эфира, или производные первичных или вторичных аминов и алканоламинов алифатической углеводородной цепи, содержащей от 1 до 18 атомов углерода и 0,1-20% мас. сложного диэфира глицерина. Для получения указанных компонентов используются природные кислоты растительного или животного происхождения.

Недостатками известной присадки является невысокие противоизносные свойства, а также использование при ее получении дорогих и дефицитных продуктов.

В патенте №2254358 (RU, МПК7 C10L 1/18, C10L 1/22, опубл. 20.06.2005) описана присадка к углеводородному топливу, которая содержит 80-99% сложного эфира монокарбоновой кислоты и алкилоламина формулы R-C(O)-O-C 2H4-N(R1)R2 (1), где R - изопарафиновый, олефиновый или алкилциклопарафиновый углеводородный радикал, содержащий от 10 до 30 атомов углерода, R1, R2-H, -СН3, -С2Н5, -C2H4OH или -С2Н4 O(O)-C-R; 0,5-19,5% эфирамида монокарбоновой кислоты и алкилоламина формулы R-C(O)-N(R1)C2H4O-(O)C-R (2), где R - изопарафиновый, олефиновый или алкилциклопарафиновый углеводородный радикал, содержащий от 10 до 30 атомов углерода, R1 - Н, -C2H4OH или С2 H4O(O)-C-R; 0,5-2% амида монокарбоновой кислоты и алкилоламина формулы R-C(O)-N-(R1)(R2) (3), где R - изопарафиновый, олефиновый или алкилциклопарафиновый углеводородный радикал, содержащий от 10 до 30 атомов углерода, R1-H, R-C(O)- или -C2H4OH; R2-H или -C2H4OH.

Присадка позволяет получать экологически чистые топлива с низким содержанием серы и обладающие высокими противоизносными свойствами.

Из патента №2114819 (RU, МПК6 С07С 67/08, С07С 69/34, С07С 69/80, опубл. 10.07.1998.) известна присадка на основе двухосновных карбоновых кислот С6-С10 и 2-этилгексанола, применяемая в приборных маслах, маслах для зубчатых передач, гидравлических и тормозных жидкостях. Способ осуществляют в двухстадийном взаимодействии С6-С10 кислот с 2-этилгексанолом: на первой стадии этерификацию проводят при постепенном подъеме температуры до 135-170°С при давлении от атмосферного до остаточного 400 мм рт.ст. до достижения кислотного числа 50-35 мгКОН/г вещества, затем вводят катализатор тетра-бутоксититанат или тетраизопропоксититанат, или их смеси в количестве 0,01-0,5 мас. % от массы двухосновной кислоты, и осуществляют вторую стадию этерификации при 180-195°С, уменьшая давление до 2-150 мм рт.ст., до прекращения отгона 2-этилгексанола и достижения кислотного числа реакционной массы не более 0,35 мгКОН/г вещества, после чего охлаждают реакционную массу и обрабатывают агентом, разлагающим катализатор при температуре 50-110°С. В качестве агента, разлагающего катализатор, может быть применена вода или раствор кальцинированной соды, содержащий 1-4 мас. % последней в количестве 1-4 мас. % от массы эфира-сырца.

Ди-(2-этилгексил)адипинат, полученный с выходом 99,20%, имеет цветность по платино-кобальтовой шкале 40 единиц Хазена, температуру вспышки 195°С, кислотное число 0,07 мгКОН/г вещества, содержание основного вещества 99,21 мас. %.

Изобретение обеспечивает повышение выхода, снижение энергоемкости и расходных норм и повышение термостабильности сложных эфиров.

Из авторского свидетельство N 173219 (SU, С07С 67/08, опубл. 1963) известна присадка, представляющая собой ди-(2-этилгексил)себацинат, используемая как термостабильная добавка к смазкам. Добавку получают этерификацией себациновой кислоты 2-этилгексанолом при нагревании в присутствии кислого катализатора с завершением процесса эфиризации при достижении кислотного числа, превосходящего теоретическое (в расчете на количество катализатора). Далее реакционную массу нейтрализуют 1%-ным раствором едкого натра, промывают водой, отгоняют летучие вещества при температуре 170°С и 5-7 мм рт.ст., обрабатывают активированным углем и фильтруют. В результате получают ди-(2-этилгексил)себацинат, который в присутствии 0,5 мас. % ингибитора (фенил-нафтиламин) устойчив к действию температуры 200°С при одновременной продувке воздухом в течение 10 ч (эфир остается прозрачным, стенки сосуда - чистыми).

Недостатки известных способов обусловлены использованием катализаторов, значительных расходных норм на сырье, а также необходимостью нейтрализации и промывки эфира-сырца, что влечет за собой значительное увеличение сточных вод, снижает производительность оборудования, увеличивает энергоемкость технологического процесса. Кроме того, сведения, подтверждающие возможность использования данной присадки для улучшения противоизносных свойств углеводородного топлива, отсутствуют.

Наиболее близкой (прототип) по технической сущности и достигаемому результату является описанная в патенте №2493238 (RU, МПК C10L 1/14, С07С 69/36, С07С 67/, C10L 1/185, опубл. 20.09.2013.) присадка к гидроочищенному дизельному топливу, полученная путем этерификации кислоты спиртом в жидкой фазе при нагревании смеси спирта и кислоты.

Способ получения присадки осуществляют следующим образом. Спирт (н-бутанол или 2-этилгексанол) и щавелевую кислоту в мольном соотношении 1:3 смешивают при температуре 80-90°С для получения однородной массы, которую подвергают этерификации в смесителях в присутствии растворителя - циклогексана (4,3 моль). Реакционная масса - смесь эфира, спирта, циклогексана и воды поступает в первую ректификационную колонну, где в качестве дистиллята выделяют азеотропную смесь циклогексана и воды с последующим их разделением и возвратом циклогексана на стадию этерификации. Остаток первой колонны, представляющий собой смесь спирта с эфиром, поступает во вторую ректификационную колонну, в которой в качестве дистиллята выделяют спирт, а в качестве остатка - целевой продукт - эфир (дибутилоксалат или диизооктилоксалат).

Технический результат позволяет упростить процесс приготовления присадки, сделать его более экономичным путем исключения применения катализатора, стадий обработки реакционной массы агентом, разлагающим катализатор, стадий сорбции и фильтрации реакционной массы. Полученные эфирные присадки в дозировках 0,5-1,0% обеспечивают существенное улучшение смазывающей способности глубоко гидроочищенного дизельного топлива, причем применение в качестве эфирной присадки диизооктилоксалата дает лучший результат (диаметр пятна износа (по ГОСТ 12156-1-2006) составляет 153, 186, 192 мкм).

Недостатками прототипа являются более низкие противоизносные свойства присадки и использование при ее приготовлении в качестве спирта товарных продуктов -н-бутанола и 2-этилгексанола, а в качестве растворителя - циклогексана, на производство которых потрачены материальные средства.

Задачей изобретения является расширение ассортимента противоизносных присадок к углеводородному топливу на основе доступных продуктов (побочного продукта производства бутиловых спиртов - кубового остатка (КОБС)), разработка присадки, обеспечивающей высокие противоизносные свойства и имеющей хорошую совместимость с моторным маслом,

Технический результат патентуемой присадки заключается в:

- повышении противоизносных свойств при сохранении хорошей совместимости с моторным маслом,

- исключении применения товарного продукта (2-этилгексанола),

- исключении применения растворителя (циклогексана);

- упрощении способа получения,

- сокращении продолжительности приготовления,

- сокращении материальных и энергетических затрат.

Технический результат противоизносной присадки к углеводородному топливу на основе сложных эфиров органических кислот достигают тем, что она представляет собой продукт, полученный в результате смешения щавелевой кислоты с кубовым остатком производства бутиловых спиртов (КОБС) при следующем соотношении компонентов, % мас.:

| Кубовый остаток | |

| производства бутиловых спиртов | 77,0-91,0 |

| Щавелевая кислота | остальное до 100 |

и последующего отделения из реакционной массы смеси паров легких углеводородных фракций и воды. При этом кубовый остаток производства бутиловых спиртов содержит следующие компоненты: изомасляный альдегид, нормальный масляный альдегид, диизобутиловый эфир, эфиры муравьиной кислоты, дибутиловый эфир, изобутиловый спирт, нормальный бутиловый спирт, эфиры масляной кислоты, эфиры двухатомных бутиловых спиртов, 2-этил-4-метилпентанол, 2-этилгексанол, высококипящие углеводороды и воду в следующих количествах, % мас.: менее 0,1; менее 0,1; менее 0,1; менее 0,1; менее 0,1; 1,3; 10,6; 7,4; 2,3; 6,4; 27,7; 30,2; и 0,1 соответственно.

Общими признаками прототипа и патентуемого изобретения является то, что основой присадок являются сложные эфиры органических кислот.

Отличительной особенностью заявляемого изобретения является то, что патентуемая присадка представляет собой продукт, полученный в результате смешения щавелевой кислоты с кубовым остатком производства бутиловых спиртов (КОБС) при следующем соотношении компонентов, % мас.:

| Кубовый остаток | |

| производства бутиловых спиртов | 77,0-91,0 |

| Щавелевая кислота | остальное до 100 |

и последующего отделения из реакционной массы смеси паров легких углеводородных фракций и воды. При этом кубовый остаток производства бутиловых спиртов содержит следующие компоненты: изомасляный альдегид, нормальный масленый альдегид, диизобутиловый эфир, эфиры муравьиной кислоты, дибутиловый эфир, изобутиловый спирт, нормальный бутиловый спирт, эфиры масляной кислоты, эфиры двухатомных бутиловых спиртов, 2-этил-4-метилпентанол, 2-этилгексанол, высококипящие углеводороды и воду в следующих количествах, % мае: менее 0,1; менее 0,1; менее 0,1; менее 0,1; менее 0,1; 1,3; 10,6; 7,4; 2,3; 6,4; 27,7; 30,2; и 0,1 соответственно.

Продукты, используемые для получения предлагаемой присадки, не являются дефицитными. Выпуск щавелевой кислоты освоен в промышленном масштабе (ГОСТ 22180 с изменением 1, 2). КОБС - побочный продукт производства бутиловых спиртов, а его квалифицированное использование является актуальной задачей.

Способ приготовления присадки осуществляют следующим образом. В трехгорлую колбу, снабженную термометром, прямым холодильником и приемником для сбора образующейся при взаимодействии воды и отогнанной легкой фракции, загружают щавелевую кислоту и КОБС, смесь постепенно нагревают до 100-115°С. На второй стадии процесса в течение 30 мин температуру постепенно повышают до 130-140°С, после чего реакционную массу выдерживают при этой температуре в течение 30 мин. Общая продолжительность синтеза составляет 1,0-1,5 ч. При нагревании реакционной смеси пары легких углеводородных фракций и выделяющейся в процессе реакции воды поступают в холодильник, откуда конденсат направляется в приемник.

Приведенные ниже примеры иллюстрируют изобретение и содержат сведения об используемых продуктах, процедурах приготовления присадки, определения эффективности противоизносного действия, приемистости к топливу и получаемых результатах.

Пример 1. В трехгорлую колбу, снабженную термометром, прямым холодильником и приемником для сбора образующейся при взаимодействии воды и отогнанной легкой фракции, загружают 10 г щавелевой кислоты и 100 г КОБС, смесь перемешивают для получения однородной массы и нагревают до 100°С. На второй стадии процесса в течение 30 мин температуру постепенно повышают до 135°С, после чего при этой температуре выдерживают в течение 30 мин. Общая продолжительность синтеза составляет 1,0-1,5 ч. Пары легких углеводородных фракций и выделяющейся в процессе реакции воды поступают в холодильник, откуда конденсат направляется в приемник. Отогнанную воду и легкие углеводородные фракции разделяют. Количество отогнанной воды составляет 5,4 мас. %, а легкой фракции - 9,8 мас. %. Остаток - целевой продукт - выгружают, охлаждают и подвергают лабораторному тестированию.

Пример 2. По примеру 1, с тем отличием, что щавелевую кислоту берут в количестве 15 г, реакционную смесь вначале нагревают до 115°С, а затем до 140°С. Количество отогнанной воды составляет 6,6 мас. %, а легкой фракции - 10,8 мас. %.

Пример 3. По примеру 1, с тем отличием, что щавелевую кислоту берут в количестве 20 г, реакционную смесь вначале нагревают до 115°С, а затем до 140°С. Количество отогнанной воды составляет 7,5 мас. %, а легкой фракции - 11,7 мас. %.

Пример 4. По примеру 1, с тем отличием, что щавелевую кислоту берут в количестве 25 г, реакционную смесь вначале нагревают до 115°С, а затем до 140°С. Количество отогнанной воды составляет 10,0 мас. %, а легкой фракции - 12,3 мас. %.

Пример 5. По примеру 1, с тем отличием, что щавелевую кислоту берут в количестве 30 г, реакционную смесь вначале нагревают до 115°С, а затем до 140°С. Количество отогнанной воды составляет 8,0 мас. %, а легкой фракции - 12,8 мас. %.

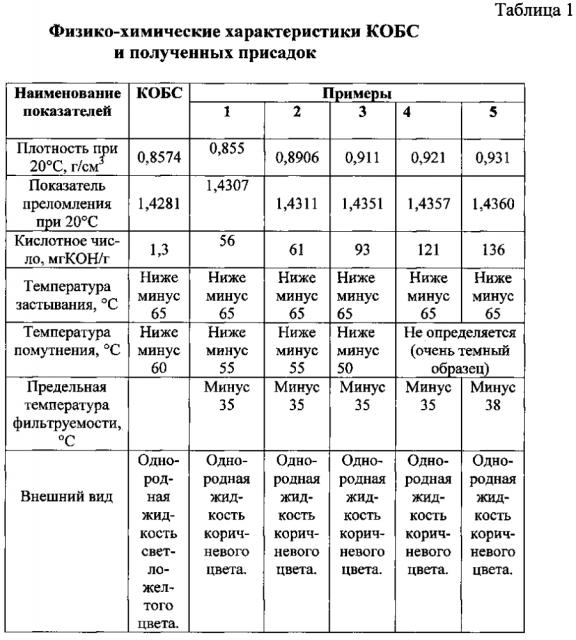

Результаты лабораторного тестирования в части определения физико-химических характеристик КОБС и полученных присадок к углеводородному топливу представлены в таблице 1. Данные показывают, что полученные присадки имеют низкую температуру застывания, высокое кислотное число, представляют собой жидкости однородной консистенции.

Компонентный состав КОБС и полученных присадок к углеводородному топливу представлен в таблице 2. Результаты таблицы 2 показывают, что в составе КОБС и полученных продуктов содержатся спирты, эфиры, другие органические вещества и вода. Установлено, что в результате смешивания щавелевой кислоты с КОБС происходит конверсия спиртов, которая в примерах 3, 4 и 5 составляет 65,2; 72, 2; 71,3% соответственно. Показано увеличение количества эфиров масляной кислоты и эфиров двухатомных бутиловых спиртов. Судя по уменьшению количества нормального бутилового спирта и 2-этилгексанола в синтезированной присадке по сравнению с КОБС, в результате этерификации образуются эфиры щавелевой кислоты - дибутилоксалат и диизооктилоксалат. Процентное содержание данных эфиров однозначно не установлено. Высококипящие углеводороды по всей вероятности тоже содержат различные эфиры, количество которых в полученных продуктах может увеличиваться. Состав высококипящих углеводородов однозначно не установлен.

Для оценки эффективности противоизносного действия заявляемой присадки и ее приемистости к дизельному топливу приготовленные образцы присадок были испытаны в малосернистом дизельном топливе, содержание серы в котором составляло 4 ppm, плотность при 15°С: - 821 кг/м3, фракционный состав: НК - 162°С, 5% - 177°С, 10% - 183°С, 20% - 195°С, 30% - 209°С, 40% - 218°С, 50% - 229°С, 60% - 241°С, 70% - 253°С, 80% - 265°С, 90% - 282°С, 95% - 294°С, КК - 301°С, выход 98%, при 180°С выкипает 8%, при 340°С выкипает 98%.

Исходное дизельное топливо и его смеси с присадкой испытывали на смазывающую способность по методу ISO 12156 на приборе HFRR. Нормой противоизносных свойств дизельного топлива по EN-590 и ГОСТ Ρ 52368 «Топливо дизельное евро» является D 460 мкм. Рекомендуемое значение, предусматривающее запас противоизносных свойств, - 410 мкм.

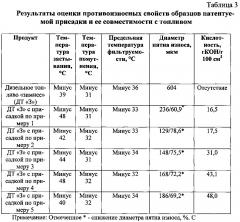

Результаты испытаний эффективности противоизносного действия патентуемой присадки, добавляемой в количестве 1 мас. % в дизельное топливо «зимнее», физико-химические характеристики исходного топлива и топлива с добавкой присадки представлены в таблице 3.

Визуальные наблюдения показали, что топливо с добавкой присадки во всех примерах имеет цвет исходного топлива - бесцветная прозрачная жидкость, осадок или какие-либо включения при смешивании и длительном хранении отсутствуют. При добавлении присадок к топливу нет необходимости использования растворителей (присадки легко дозируются).

Как видно из представленных в таблице 3 данных, добавка предлагаемой присадки к дизельному топливу «зимнее» в концентрации 1% мас. улучшает его смазывающие свойства. Диаметры пятен износа дизельного топлива (примеры 2, 3, 4, 5) не превышают 200 мкм, эффективность противоизносного действия по примеру 1 также высокая, что значительно ниже нормы - не более 460 мкм и рекомендуемых значений - 410 мкм. Снижение диаметра пятна износа изменяется в пределах 60,9-78,6%. Следует отметить, что эффективность противоизносного действия присадки по прототипу получена в результате добавки 100%-ных эфиров (дибутилоксалата и диизооктилоксалата), а в патентуемой присадке эти эфиры содержатся в незначительных количествах.

Предлагаемый продукт (КОБС) и сочетание компонентов, взятых в заявленном соотношении, при производстве присадок позволяют получить не только высокоэффективную противоизносную присадку к углеводородным топливам, но и обладающую хорошей совместимостью с моторными маслами. Технический результат получен не за счет аддитивного вклада каждого компонента, а за счет суммарного синергетического эффекта.

1. Противоизносная присадка к углеводородному топливу на основе сложных эфиров органических кислот, отличающаяся тем, что она представляет собой продукт, полученный в результате смешения щавелевой кислоты с кубовым остатком производства бутиловых спиртов при следующем соотношении компонентов, мас. %:

| Кубовый остаток | |

| производства бутиловых спиртов | 77,0-91,0 |

| Щавелевая кислота | остальное до 100 |

2. Противоизносная присадка к углеводородному топливу по п. 1., отличающаяся тем, что кубовый остаток производства бутиловых спиртов, содержит следующие компоненты: изомасляный альдегид, нормальный масляный альдегид, диизобутиловый эфир, эфиры муравьиной кислоты, дибутиловый эфир, изобутиловый спирт, нормальный бутиловый спирт, эфиры масляной кислоты, эфиры двухатомных бутиловых спиртов, 2-этил-4-метилпентанол, 2-этилгексанол, высококипящие углеводороды и воду в следующих количествах, мас %.: менее 0,1; менее 0,1; менее 0,1; менее 0,1; менее 0,1; 1,3; 10,6; 7,4; 2,3; 6,4; 27,7; 30,2; и 0,1 соответственно.