Способ стабилизации газового конденсата

Иллюстрации

Показать всеИзобретение относится к способам подготовки газового конденсата к однофазному транспорту и может быть использовано в газовой промышленности. Способ стабилизации газового конденсата включает сепарацию редуцированного нестабильного конденсата, которую осуществляют в одну ступень в вертикальной отпарной пленочной колонне, оснащенной верхним и нижним блоками тепломассообменных элементов и зоной питания, расположенной между ними. В верхнюю часть внутреннего пространства верхнего блока тепломассообменных элементов подают редуцированный нестабильный конденсат, выводят из его нижней части и направляют в зону питания. С верха колонны выводят газ выветривания, а с низа колонны выводят конденсат, который нагревают, подают в качестве теплоносителя в нижнюю часть внутреннего пространства нижнего блока тепломассообменных элементов и выводят из его верхней части в качестве товарного конденсата. Редуцированный нестабильный газовый конденсат предварительно сепарируют с получением газа сепарации, который смешивают с газом выветривания. Нагретый конденсат дополнительно сепарируют с получением товарного конденсата и газа стабилизации, который подают в низ колонны в качестве отпаривающего агента. Технический результат: снижение температуры точки росы по углеводородам газа выветривания, увеличение выхода товарного конденсата и исключение энергозатрат на рециркуляцию газов дегазации. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к способам подготовки газового конденсата к однофазному транспорту и может быть использовано в газовой промышленности.

Известна полезная модель установки подготовки газоконденсатного флюида и стабилизации конденсата на завершающей стадии разработки [RU 125488, опубл. 10.03.2013 г., МПК B01D 53/00], включающая блок стабилизации газового конденсата в составе отпарной ректификационной колонны с циркуляционным насосом и печью огневого нагрева, компрессора газов выветривания с блочной сепарационной установкой, рекуперативного теплообменника деэтанизированного конденсата, на выходе которого последовательно размещены аппарат воздушного охлаждения, фильтр тонкой очистки, трехфазный разделитель и буферная емкость выветривания деэтанизированного конденсата, а также насос товарного конденсата.

Недостатками известной полезной модели являются сложность, большое количество оборудования, наличие компрессора, потребляющего энергию на рециркуляцию газов выветривания низкого давления.

Наиболее близок по технической сущности к предлагаемому изобретению способ промысловой стабилизации газового конденсата многоступенчатой дегазацией с понижением давления на каждой из ступеней [Сыроежко A.M., Пекаревский Б.В. Технология переработки природного газа и газового конденсата. СПб.: Изд-во СПБГТИ(ТУ), 2011. С. 116], включающий трехступенчатую дегазацию конденсата в сепараторах с выводом газа выветривания и рециркуляцией газов дегазации с последующих ступеней в сырьевой поток.

Недостатками данного способа являются:

- низкая температура точки росы по углеводородам газа выветривания из-за смешения редуцированного нестабильного конденсата и рециркулируемых газов дегазации последующих ступеней сепарации, содержащих тяжелые углеводороды,

- низкий выход товарного конденсата из-за потерь тяжелых углеводородов с газом выветривания,

- высокие энергозатраты на рециркуляцию газов дегазации второй и третьей ступеней.

Задача изобретения - снижение температуры точки росы по углеводородам газа выветривания, увеличение выхода товарного конденсата и исключение энергозатрат на рециркуляцию газов дегазации.

При осуществлении предложенного способа в качестве технического результата достигается:

- снижение температуры точки росы по углеводородам газа выветривания за счет исключения смешения редуцированного нестабильного конденсата и рециркулируемых газов дегазации последующих ступеней сепарации,

- увеличение выхода товарного конденсата за счет снижения потерь тяжелых углеводородов с газом выветривания и снижение энергозатрат за счет исключения образования газов дегазации низкого давления путем фракционирования редуцированного нестабильного конденсата в отпарной пленочной колонне.

Дополнительным полезным эффектом является сокращение количества оборудования и уменьшение его металлоемкости.

Указанный технический результат достигается тем, что в известном способе, включающем сепарацию редуцированного нестабильного конденсата, особенностью является то, что сепарацию осуществляют в одну ступень в вертикальной отпарной пленочной колонне, оснащенной верхним и нижним блоками тепломассообменных элементов и зоной питания, расположенной между ними, при этом в верхнюю часть внутреннего пространства верхнего блока тепломассообменных элементов подают редуцированный нестабильный конденсат, выводят из его нижней части и направляют в зону питания, с верха колонны выводят газ выветривания, а с низа колонны выводят конденсат, который нагревают, подают в качестве теплоносителя в нижнюю часть внутреннего пространства нижнего блока тепломассообменных элементов и выводят из его верхней части в качестве товарного конденсата.

Для снижения нагрузки колонны по газу целесообразно предварительно сепарировать редуцированный нестабильный газовый конденсат с получением газа сепарации, который смешивают с газом выветривания.

Для снижения расхода тепла на поддержание требуемой температуры в низу колонны целесообразно дополнительно сепарировать нагретый конденсат с получением товарного конденсата и газа стабилизации, который подают в низ колонны в качестве отпаривающего агента.

Блоки тепломассообменных элементов пленочной колонны могут быть выполнены, например, в виде кожухотрубчатых узлов, в межтрубное (внутреннее) пространство которого подают конденсат, а в трубном пространстве осуществляют стабилизацию редуцированного нестабильного конденсата в пленочном режиме.

Одноступенчатая сепарация редуцированного нестабильного конденсата в отпарной пленочной колонне, оснащенной верхним и нижним блоками тепломассообменных элементов, обеспечивает как снижение давления насыщенных паров нестабильного конденсата до нормативного значения путем отпарки из него легких компонентов в нижнем блоке тепломассообменных элементов при фракционировании пленки флегмы за счет противоточного нагрева конденсатом, так и снижение температуры точки росы по углеводородам газа выветривания путем дефлегмации газа выветривания в верхнем блоке тепломассообменных элементов за счет противоточного охлаждения редуцированным нестабильным конденсатом. Нагрев конденсата позволяет восполнить затраты тепла на отпаривание легких компонентов из нестабильного конденсата.

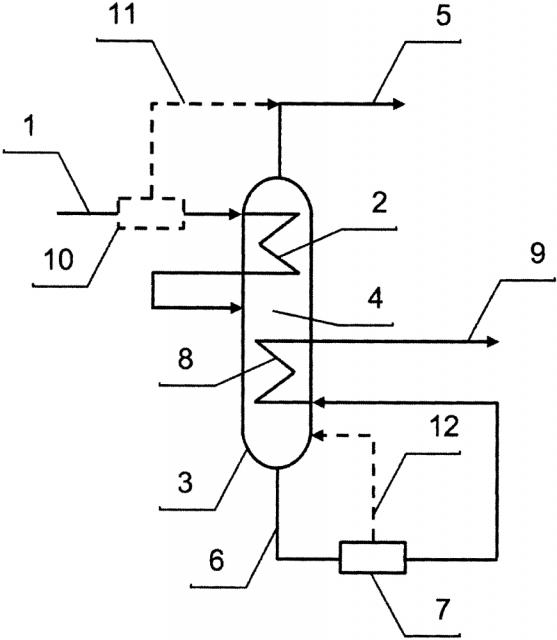

Согласно предлагаемому способу редуцированный нестабильный конденсат 1 подают в верхнюю часть внутреннего пространства верхнего блока тепломассообменных элементов 2 пленочной колонны 3, выводят из его нижней части и подают в зону питания 4, с верха колонны 3 выводят газ выветривания 5, а с низа - конденсат 6, который нагревают в устройстве 7 и подают в качестве теплоносителя в нижнюю часть внутреннего пространства нижнего блока тепломассообменных элементов 8 и выводят из его верхней части в качестве товарного конденсата 9. При необходимости редуцированный нестабильный конденсат 1 может быть предварительно подвергнут сепарации в устройстве 10 с получением газа сепарации 11, который затем смешивают с газом выветривания 5. Кроме того, после нагрева в устройстве 7 конденсат 6 может быть дополнительно подвергнут сепарации с получением газа стабилизации 12, который подают в низ колонны в качестве отпаривающего агента и нагретого стабильного конденсата.

При осуществлении предлагаемого способа 1 т/час нестабильного конденсата состава, мол.%: азот 0,11; углекислый газ 0,01; метан 43,2; этан 2,7; пропан 1,7; бутаны 1,68; пентаны 4,77; гексан 10,36; гептан 10,6; октан 11,5, нонан 7,76; декан 5,57, редуцированного до 2,0 МПа, при минус 38,3°С подают в верхний блок тепломассообменных элементов пленочной колонны с разделяющей способностью 4 теоретические тарелки, выводят из него и с температурой минус 35,0°С подают в зону питания. С верха колонны выводят 164,2 нм3/час газа выветривания с температурой точки росы по углеводородам минус 37,1°С, а с низа - конденсат, который нагревают в рибойлере, полученный газ стабилизации возвращают в низ колонны, а 0,873 т/час нагретого конденсата подают в нижний блок тепломассообменных элементов пленочной колонны с разделяющей способностью 6 теоретических тарелок, товарный конденсат с давлением насыщенных паров по Рейду 66,4 кПа выводят. Газы дегазации низкого давления не образовывались, энергозатрат на их рециркуляцию не было.

В аналогичных условиях согласно прототипу получено 0,869 т/час товарного конденсата с давлением насыщенных паров по Рейду 66,2 кПа и газ выветривания с температурой точки росы минус 16,5°С, а затраты электроэнергии на рециркуляцию газов дегазации низкого давления составили 10,4 кВтч на 1 т товарного конденсата.

Приведенный пример свидетельствуют, что предлагаемый способ позволяет снизить температуру точки росы по углеводородам газа выветривания, увеличить выход товарного конденсата и исключить энергозатраты на рециркуляцию газов дегазации.

1. Способ стабилизации газового конденсата, включающий сепарацию редуцированного нестабильного конденсата, отличающийся тем, что сепарацию осуществляют в одну ступень в вертикальной отпарной пленочной колонне, оснащенной верхним и нижним блоками тепломассообменных элементов и зоной питания, расположенной между ними, при этом в верхнюю часть внутреннего пространства верхнего блока тепломассообменных элементов подают редуцированный нестабильный конденсат, выводят из его нижней части и направляют в зону питания, с верха колонны выводят газ выветривания, а с низа колонны выводят конденсат, который нагревают, подают в качестве теплоносителя в нижнюю часть внутреннего пространства нижнего блока тепломассообменных элементов и выводят из его верхней части в качестве товарного конденсата.

2. Способ по п. 1, отличающийся тем, что редуцированный нестабильный газовый конденсат предварительно сепарируют с получением газа сепарации, который смешивают с газом выветривания.

3. Способ по п. 1, отличающийся тем, что нагретый конденсат дополнительно сепарируют с получением товарного конденсата и газа стабилизации, который подают в низ колонны в качестве отпаривающего агента.