Контейнеры

Иллюстрации

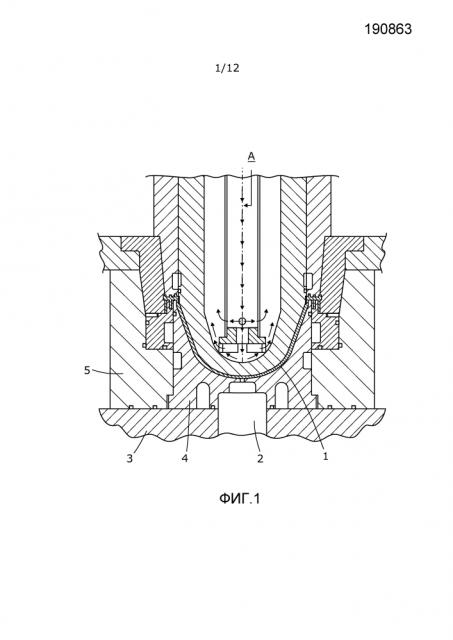

Показать всеИзобретение относится к способу изготовления контейнера, который может закрываться нажимной крышкой, к устройству для изготовления контейнера, к контейнеру и к крышке для контейнера. Техническим результатом является упрочнение прикрепления крышки к контейнеру так, чтобы она легко не отделялась. Технический результат достигается способом изготовления контейнера, имеющего корпус и венчик, образующий отверстие для контейнера. При этом отверстие может закрываться нажимной крышкой, контейнер выполнен из материала, способного деформироваться при нагревании. Причем способ включает стадии обеспечения преформы, имеющей венчик на ее входной части. Причем венчик содержит наружный радиальный фланец, имеющий верхнюю поверхность и нижнюю поверхность. Первый и второй фиксаторы, образованные в виде вертикального продолговатого выступа от верхней поверхности фланца. Причем первый фиксатор расположен на или рядом с радиально внутренним концом фланца, а второй фиксатор расположен на радиально внешнем конце фланца или возле него. Затем размещают преформы в устройство для формования давлением при повышенной температуре. Причем преформа расположена в устройстве посредством второго фиксатора. Потом расширяют преформу под давлением для образования корпуса контейнера. Затем перемещают первый фиксатор вниз и наружу относительно второго фиксатора так, что первый фиксатор выступает внутрь в отверстие для контейнера. При этом перемещение первого фиксатора происходит после расширения преформы. Причем после стадии d) первый фиксатор выступает внутрь контейнера, с продолговатой осью под углом от 60° до 120° относительно продолговатой оси второго фиксатора, так что первый фиксатор образует внутренний венчик. 4 н. и 25 з.п. ф-лы, 16 ил.

Реферат

Настоящее изобретение относится к способу изготовления контейнера, который может закрываться нажимной крышкой, к устройству для изготовления контейнера, к контейнеру и к крышке для контейнера. Изобретение является особенно, хотя не исключительно, подходящим для использования с контейнерами, выполненными из PET (полиэтилентерефталат) или PEN (полиэтиленнафталат) термопластичных материалов.

УРОВЕНЬ ТЕХНИКИ

Контейнеры, выполненные из материала, способного деформироваться при нагревании, в частности термопластичных материалов, таких как PET или PEN, являются общеизвестными. Использование таких материалов для изготовления контейнера позволяет изготавливать преформу, а затем впоследствии расширять под давлением для получения законченного изделия. Использование таких преформ известно в данной области техники, например в WO97/19801, WO97/19806 и WO2003/095170.

Требуется, чтобы контейнеры для материалов, таких как краска, были надежными, так что крышка контейнера легко не отделяется, например при падении с высоты.

Следовательно, имеется потребность в контейнерах, выполненных из материала, способного деформироваться при нагревании, которые имеют такую конструкцию, что крышка прочно прикреплена и легко не отделяется.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение обеспечивает в первом аспекте способ изготовления контейнера, имеющего корпус и венчик, образующий отверстие для контейнера, при этом отверстие может закрываться нажимной крышкой, контейнер выполнен из материала, способного деформироваться при нагревании, причем способ включает стадии:

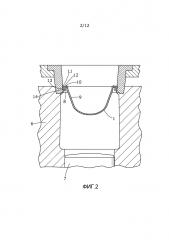

a) обеспечения преформы, выполненной из материала, способного деформироваться при нагревании, при этом преформа имеет форму трубки с закрытым концом с венчиком на ее входной части, причем венчик содержит: наружный, по существу радиальный фланец, имеющий верхнюю поверхность и нижнюю поверхность, при этом фланец продолжается от радиально внутреннего конца к радиально внешнему концу, причем трубка зависит от радиально внутреннего конца фланца; первый фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, причем фиксатор расположен на или рядом с радиально внутренним концом фланца; и второй фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, причем фиксатор расположен на радиально внешнем конце фланца или возле него;

b) размещения преформы в устройство для формования давлением при повышенной температуре, причем преформа расположен в устройстве, по меньшей мере, частично посредством второго фиксатора;

c) расширения трубки под давлением для образования корпуса контейнера; и затем

d) перемещения первого фиксатора управляемым образом вниз и наружу относительно второго фиксатора так, что первый фиксатор выступает внутрь в отверстие для контейнера;

в котором перемещение первого фиксатора вниз и наружу относительно второго фиксатора управляется так, что после стадии d) первый фиксатор выступает внутрь в контейнер, с его продолговатой осью под углом от 60° до 120° относительно продолговатой оси второго фиксатора, так что первый фиксатор образует внутренний венчик.

Такой способ является предпочтительным, так как он обеспечивает возможность изготовления контейнера, который имеет внутренний венчик, который может сцепляться с крышкой и предотвращать ее отделение, например когда контейнер падает.

В частности, управляемое перемещение первого фиксатора позволяет образовать изделие, которое имеет внутренний венчик в требуемом месте, имеющий его продолговатую ось под углом от 60° до 120° относительно продолговатой оси второго фиксатора. Это отличается от технологий по предшествующему уровню техники, которые только включали перемещение первого фиксатора вниз и наружу посредством давления "раздува", использующегося для расширения трубки для образования корпуса контейнера. На практике было обнаружено, что эта технология только позволяет фиксатору перемещаться приблизительно на 5-10° или около этого от вертикали и, таким образом, приводила бы к внутреннему венчику, имеющему его продолговатую ось под углом существенно меньше чем 60° относительно продолговатой оси второго фиксатора.

Другими словами, настоящее изобретение определило, что имела место проблема, связанная с приложением давления "раздува", которое используется для расширения трубки для образования корпуса контейнера, чтобы также перемещать фиксатор для образования внутреннего венчика, как в WO97/19806 и WO2003/095170.

Управляемое перемещение первого фиксатора на стадии d) может быть единственным перемещением первого фиксатора или может быть в дополнение к перемещению первого фиксатора, связанному с расширением трубки для образования корпуса контейнера.

Другими словами, когда трубка расширяется под давлением для образования корпуса контейнера на стадии c), первый фиксатор может иметь возможность перемещаться до степени, которая вызывается расширением трубки (и, следовательно, перемещаясь вниз и наружу), что может, в свою очередь, вызывать некоторое направленное вниз перемещение радиально внутреннего конца фланца и первого фиксатора (которые, конечно, прикреплены к трубке). Это перемещение первого фиксатора не вызывается давлением раздува, прикладываемым к нему сверху, а вызывается прикрепленной трубкой ниже, создающей направленное вниз тянущее усилие, когда она расширяется вниз и наружу для образования корпуса контейнера.

Само собой разумеется, для специалиста в данной области будет понятно, что, когда ссылка делается на трубку, расширяющуюся наружу, это не является тем же направлением, что и направление, в котором перемещается первый фиксатор, когда он перемещается вниз и наружу относительно второго фиксатора. Первый фиксатор перемещается для образования внутреннего венчика внутри контейнера, и поэтому его перемещение осуществляется в место в пределах стенок трубки преформы, которые были расширены наружу для образования контейнера.

В частности, первый фиксатор может быть защищен от давления, прикладываемого на стадии c). Это может быть вследствие того, что он расположен в устройстве для формования давлением в месте, которое не подвергается воздействию давления, прикладываемого на стадии c). В одном варианте выполнения первый фиксатор расположен в устройстве для формования давлением в месте, которое отделено от внутренней части трубки, подвергаемой воздействию давления для вызывания расширения трубки. Это описано более подробно ниже.

Предпочтительно, первый фиксатор остается защищенным от давления, прикладываемого на стадии c), например, вследствие того, что он расположен в устройстве для формования давлением в месте, которое не подвергается воздействию давления, прикладываемого на стадии c), до тех пор, пока стадия с) не завершена. Следовательно, является предпочтительным, что первый фиксатор изначально расположен так, что даже после какого-либо направленного вниз перемещения, которое вызывается расширением трубки, он остается в месте, которое защищено от давления. Например, может быть выполнено так, что он перемещается вниз в проходе и перемещается вниз в этом проходе, но не дальше входной части прохода.

Управляемое перемещение первого фиксатора вниз и наружу относительно второго фиксатора управляется так, чтобы только происходить после стадии c). Более того, какое-либо перемещение до стадии d) не вызывается непосредственно давлением раздува. Вместо того, какое-либо такое перемещение вызывается направленным вниз тянущим усилием от расширения трубки.

Изобретение может в одном варианте выполнения обеспечивать способ изготовления контейнера, имеющего корпус и венчик, образующий отверстие для контейнера, при этом отверстие может закрываться нажимной крышкой, контейнер выполнен из материала, способного деформироваться при нагревании, причем способ включает стадии:

a) обеспечения преформы, выполненной из материала, способного деформироваться при нагревании, при этом преформа имеет форму трубки с закрытым концом с венчиком на ее входной части, причем венчик содержит: наружный, по существу радиальный фланец, имеющий верхнюю поверхность и нижнюю поверхность, при этом фланец продолжается от радиально внутреннего конца к радиально внешнему концу, причем трубка зависит от радиально внутреннего конца фланца; первый фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, причем фиксатор расположен на или рядом с радиально внутренним концом фланца; и второй фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, причем фиксатор расположен на радиально внешнем конце фланца или возле него;

b) размещения преформы в устройство для формования давлением при повышенной температуре, причем преформа расположен в устройстве, по меньшей мере, частично посредством второго фиксатора;

c) расширения трубки под давлением для образования корпуса контейнера; и затем

d) перемещения первого фиксатора вниз и наружу относительно второго фиксатора так, что первый фиксатор выступает внутрь в отверстие для контейнера;

в котором перемещение первого фиксатора вниз и наружу относительно второго фиксатора управляется так, чтобы только происходить после стадии c), и так, что после стадии d) первый фиксатор выступает внутрь в контейнер, с его продолговатой осью под углом от 60° до 120° относительно продолговатой оси второго фиксатора, так что первый фиксатор образует внутренний венчик.

Изобретение может в одном варианте выполнения обеспечивать способ изготовления контейнера, имеющего корпус и венчик, образующий отверстие для контейнера, при этом отверстие может закрываться нажимной крышкой, контейнер выполнен из материала, способного деформироваться при нагревании, причем способ включает стадии:

a) обеспечения преформы, выполненной из материала, способного деформироваться при нагревании, при этом преформа имеет форму трубки с закрытым концом с венчиком на ее входной части, причем венчик содержит: наружный, по существу радиальный фланец, имеющий верхнюю поверхность и нижнюю поверхность, при этом фланец продолжается от радиально внутреннего конца к радиально внешнему концу, причем трубка зависит от радиально внутреннего конца фланца; первый фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, причем фиксатор расположен на или рядом с радиально внутренним концом фланца; и второй фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, причем фиксатор расположен на радиально внешнем конце фланца или возле него;

b) размещения преформы в устройство для формования давлением при повышенной температуре, причем преформа расположен в устройстве, по меньшей мере, частично посредством второго фиксатора;

c) расширения трубки под давлением для образования корпуса контейнера, причем расширение трубки может вызывать некоторое перемещение первого фиксатора; и затем

d) перемещения первого фиксатора управляемым образом вниз и наружу относительно второго фиксатора так, что первый фиксатор выступает внутрь в отверстие для контейнера;

в котором управляемое перемещение первого фиксатора вниз и наружу относительно второго фиксатора является таким, что после стадии d) первый фиксатор выступает внутрь в контейнер, с его продолговатой осью под углом от 60° до 120° относительно продолговатой оси второго фиксатора, так что первый фиксатор образует внутренний венчик.

В одном варианте выполнения первого аспекта изобретения управляемое перемещение первого фиксатора на стадии d) вообще не начинается до тех пор, пока стадия с) расширения трубки под давлением для образования корпуса контейнера не завершена.

Однако в другом варианте выполнения может быть выполнено так, что стадия c) расширения трубки под давлением для образования корпуса контейнера начата, но не полностью завершена, когда начата стадия d) выполнения управляемого перемещения первого фиксатора.

Требуется, чтобы стадия c) расширения трубки под давлением, по меньшей мере, началась, когда начата стадия d).

Может быть надлежащим образом выполнено так, что стадия c) расширения трубки под давлением для образования корпуса контейнера завершается перед, или одновременно с завершением стадии d) выполнения управляемого перемещения первого фиксатора. Является желательным, чтобы не было дополнительного расширения трубки для образования корпуса контейнера после управляемого перемещения фиксатора на стадии d), так как не должно быть какого-либо дополнительного перемещения боковых стенок трубки преформы (или корпуса контейнера, образованного из нее), которое может, в свою очередь, вызвать перемещение фланца и первого фиксатора, прикрепленных к трубке. Другими словами, является желательным, что управляемое перемещение первого фиксатора на стадии d) является конечным перемещением этого фиксатора так, что его положение, как достигнутое на этой стадии, является конечным положением в окончательном контейнере. Если расширение трубки преформы продолжалось бы после завершения стадии d), существовал бы риск того, что управление положением внутреннего венчика было бы потеряно.

Как отмечено выше, настоящее изобретение относится к признанию того, что перемещение фиксатора, которое полагается на расширение корпуса трубки/прикладываемое давление "раздува", не является достаточным для достижения требуемого положения внутреннего венчика , кроме того, не управляется и поэтому не может обеспечить надежное и повторяемое расположение венчика. Таким образом, является возможным допускать перемещение фиксатора вследствие расширения корпуса трубки до того, как происходит управляемое перемещение фиксатора, так как управляемое перемещение обеспечит получение требуемого дополнительного перемещения для достижения предполагаемого положения внутреннего венчика, но после управляемого перемещения не следует допускать какое-либо перемещение фиксатора вследствие расширения корпуса трубки, так как это может привести к неправильному расположению внутреннего венчика.

Для специалиста в данной области будет понятно, что после расширения преформы для образования контейнера может быть образовано углубление в основании контейнера. Это может быть достигнуто посредством использования имеющей надлежащую форму опорной плиты (также известной как опорный пунт), перемещающейся против внешней части основания контейнера, пока материал, по меньшей мере, этой части контейнера все еще является мягким. В данной области техники является традиционным поддерживать давление в контейнере (например, поддерживать давление "раздува", которое использовалось для расширения трубки для образования корпуса контейнера), тогда как опорная плита сцепляется с и придает форму основанию контейнера, для обеспечения того, что остальная часть контейнера сохраняет свою требуемую форму. Однако следует понимать, что любая такая стадия не является частью стадии c) расширения трубки под давлением, а вернее является отдельной стадией образования требуемой формы основания контейнера, при этом поддерживая внутреннее давление в контейнере, как требуется. Эта стадия не вызывает расширение трубки и, следовательно, не является проблемой с точки зрения побуждения неуправляемого перемещения первого фиксатора после его перемещения на свое место посредством стадии d).

Следовательно, после стадии d) по желанию может осуществляться стадия образования углубления в основании контейнера.

Контейнер должен иметь корпус и венчик, образующий отверстие, но кроме этого точный размер и форма контейнера конкретно не ограничены. В одном варианте выполнения, корпус контейнера является, по существу, цилиндрическим по форме, но следует понимать, что другие формы являются возможными. Контейнер может иметь или может не иметь горлышко между корпусом и отверстием. В настоящем изобретении контейнер может представлять собой, например, бутылку, банку (такую как банка типа, которая может содержать краску), аэрозольный контейнер или тому подобное.

Ключевой признак изобретения заключается в том, что первый фиксатор, который образует внутренний венчик в контейнере, перемещается в его конечное положение управляемым образом после прикладывания давления для расширения трубки. Это обеспечивает то, что достигается требуемое положение для венчика.

В одном варианте выполнения первый фиксатор перемещается для образования внутреннего венчика только после прикладывания давления для расширения трубки, и он перемещается управляемым образом для обеспечения надлежащего расположения внутреннего венчика. В другом варианте выполнения первый фиксатор первоначально перемещается вниз и наружу относительно второго фиксатора вследствие расширения трубки, вызывающего направленное вниз усилие на фланце и первом фиксаторе, и затем после прикладывания давления для расширения трубки он дополнительно перемещается, управляемым образом, для обеспечения надлежащего расположения внутреннего венчика.

Некоторые предыдущие способы (например в WO97/19806) конкретно рассматривали перемещение фиксатора посредством приложения давления "раздува". Это перемещало бы фиксатор неуправляемым образом. Более того, как отмечено выше, было признано, что перемещение, достигаемое посредством этой технологии, составляет только около 5-10 градусов от вертикали и, таким образом, приводило бы к внутреннему венчику, который был бы гораздо менее практичным и менее способным образовать надежное укупоривание. Кроме того, управляемое перемещение фиксатора на угол от 60° до 120° относительно продолговатой оси второго фиксатора является предпочтительным тем, что оно приводит к существенному растягиванию фланца, а также перемещению фиксатора, и, следовательно, положение внутреннего венчика находится существенно дальше внутрь контейнера. Кроме того, это делает внутренний венчик более практичным и обеспечивает возможность для более надежного укупоривания.

Настоящее изобретение обеспечивает контейнеры, которые имеют внутренний венчик, где внутренний венчик образован управляемым образом так, что его расположение является точным и воспроизводимым. Это отсутствовало в предыдущих технологиях для изготовления контейнеров. Управляемая воспроизводимость является ключевой при получении изделия, которое имеет внутренний венчик, который может сцепляться с крышкой и предотвращать ее отделение (например когда контейнер падает) с повторяемой и коммерчески приемлемой степенью.

Ранее даже не признавалось, что способы, использовавшиеся для образования внутренних венчиков в контейнерах этого типа, были недостаточно точными и воспроизводимыми, чтобы быть пригодными для обеспечения хороших и надежных механизмов уплотнения.

Более того, способы настоящего изобретения позволяют изготавливать контейнеры, где внутренний венчик расположен дальше внутрь контейнера, чем было ранее возможно.

Ранее даже не признавалось, что способы, использовавшиеся для образования внутренних венчиков в контейнерах этого типа, не были способными выполнить внутренний венчик на достаточном расстоянии внутри контейнера, чтобы обеспечить хорошие и надежные механизмы уплотнения.

Более того, способы настоящего изобретения позволяют изготавливать контейнеры, где внутренний венчик расположен под углом 90°±30° относительно внутренней стенки контейнера, что не было достигнуто в предшествующих способах.

Ранее даже не признавалось, что способы, использовавшиеся для образования внутренних венчиков в контейнерах этого типа, не были способными выполнить внутренний венчик под этим углом, чтобы гарантировать то, что контейнер может обеспечить хорошие и надежные механизмы уплотнения.

Относительно рассмотрения всех аспектов настоящего изобретения следует отметить, что преформа и конечный контейнер предполагаются находящимися в традиционной ориентации: т.е. с входной частью вверху и основанием внизу. Термины "вверх" и "вниз", "горизонтальный" и "вертикальный", и тому подобное, следовательно, следует рассматривать в этом смысле, если контекст четко не указывает иное. Однако для специалиста в данной области будет понятно, что, в действительности, фактическая ориентация преформы или контейнера может отличаться от этой.

Преформа, обеспеченная на стадии a), может быть надлежащим образом получена литьем под давлением.

В одном варианте выполнения стадия а) включает стадию создания преформы, используя подходящее устройство, для обеспечения преформы. В одном таком варианте выполнения стадия а) включает стадию литья под давлением преформы в устройстве для литья под давлением для обеспечения преформы. В альтернативном варианте выполнения, однако, преформа может создаваться на отдельной стадии (независимо от того, посредством ли литья под давлением или иным образом), которая не является частью заявленного способа, и, следовательно, преформа просто обеспечивается на стадии a), будучи уже изготовленной.

Следовательно, контейнер может изготавливаться в "одностадийном процессе", где преформа изготавливается, а затем преобразуется в контейнер в одном процессе, или он может изготавливаться в "двухстадийном процессе", где преформа изготавливается в первом процессе, и эта преформа затем используется во втором процессе, где она преобразуется в контейнер, при этом эти два процесса являются отдельными.

Например, может быть желательным изготавливать преформы на первой производственной линии в первом месте и изготавливать контейнеры из преформ (с использованием способа по первому объекту изобретения) на второй производственной линии во втором месте. Равным образом, может быть желательным для третьей стороны изготавливать и поставлять преформы, которые затем используются для изготовления контейнеров из преформ (с использованием способа по первому объекту изобретения).

Однако в других вариантах выполнения может быть удобным изготавливать преформы, а затем изготавливать контейнеры из преформ на одной производственной линии в одном месте.

Преформа, обеспеченная на стадии a), имеет первый фиксатор, который расположен на или рядом с радиально внутренним концом фланца. В этом отношении является предпочтительным, что первый фиксатор расположен между радиально внутренним концом фланца и средней точкой относительно радиально внутреннего конца фланца и радиально внешнего конца фланца. Соответственно, линейное расстояние между первым фиксатором и радиально внутренним концом фланца меньше чем 50% от полного линейного расстояния между радиально внутренним концом фланца и радиально внешним концом фланца. В одном предпочтительном варианте выполнения линейное расстояние между первым фиксатором и радиально внутренним концом фланца меньше чем 40%, например меньше чем 30%, или меньше чем 25%, от полного линейного расстояния между радиально внутренним концом фланца и радиально внешним концом фланца. Может быть выполнено так, что линейное расстояние между первым фиксатором и радиально внутренним концом фланца составляет 20% или меньше, например 15% или меньше или 10% или меньше, от полного линейного расстояния между радиально внутренним концом фланца и радиально внешним концом фланца.

В одном варианте выполнения первый фиксатор продолжается от фланца на длину от 0,5 мм или более, предпочтительно 1 мм или более, к примеру от 1 мм до 10 мм; еще предпочтительнее 1,5 мм или более, например от 1,5 мм до 10 мм; например 2 мм или более, к примеру от 2 мм до 5 мм. Например, первый фиксатор может продолжаться от фланца на длину от 3 до 4 мм.

Входная часть преформы может в одном варианте выполнения иметь внутренний диаметр от 25 мм или более, предпочтительно 50 мм или более, например от 50 мм до 1000 мм; еще предпочтительнее 75 мм или более, например от 75 мм до 500 мм; например 100 мм или более, к примеру от 100 мм до 300 мм. Например, входная часть преформы может иметь внутренний диаметр от 100 до 250 мм.

В одном варианте выполнения в преформе, обеспеченной на стадии a), первый фиксатор имеет его внутреннюю периферию, по существу, перпендикулярную относительно верхней поверхности фланца. Предпочтительно, в преформе первый фиксатор имеет его внешнюю периферию, по существу, перпендикулярную относительно верхней поверхности фланца.

Преформа, обеспеченная на стадии a), имеет второй фиксатор, который расположен на радиально внешнем конце фланца или возле него. В этом отношении является предпочтительным, что второй фиксатор расположен между радиально внешним концом фланца и средней точкой относительно радиально внутреннего конца фланца и радиально внешнего конца фланца. Соответственно, линейное расстояние между вторым фиксатором и радиально внешним концом фланца предпочтительно меньше чем 50% от полного линейного расстояния между радиально внутренним концом фланца и радиально внешним концом фланца. В одном предпочтительном варианте выполнения линейное расстояние между вторым фиксатором и радиально внешним концом фланца меньше чем 40%, например меньше чем 30%, или меньше чем 25%, от полного линейного расстояния между радиально внутренним концом фланца и радиально внешним концом фланца. Может быть выполнено так, что линейное расстояние между вторым фиксатором и радиально внешним концом фланца составляет 20% или меньше, например 15% или меньше или 10% или меньше, от полного линейного расстояния между радиально внутренним концом фланца и радиально внешним концом фланца.

В одном варианте выполнения преформа имеет более двух фиксаторов, одновременно образованных с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, например она может иметь три или более таких фиксаторов, к примеру три, четыре или пять таких фиксаторов.

В предпочтительном варианте выполнения преформа, обеспеченная на стадии a), имеет третий фиксатор, одновременно образованный с фланцем в виде вертикального продолговатого выступа от верхней поверхности фланца, расположенный между первым фиксатором и вторым фиксатором.

Предпочтительно, третий фиксатор и второй фиксатор между ними образуют канавку, подходящую для размещения имеющего соответствующую форму уплотняющего выступа на крышке контейнера, при этом в канавке имеется уплотняющий участок для уплотняющего сцепления с уплотняющим выступом крышки.

В одном таком варианте выполнения третий фиксатор расположен, по существу, в середине между первым фиксатором и вторым фиксатором. Например, может быть выполнено так, что линейное расстояние между третьим фиксатором и вторым фиксатором равно линейному расстоянию между третьим фиксатором и первым фиксатором, или эти расстояния могут отличаться на величину, которая не больше чем 20%, например не больше чем 15% или не больше чем 10%, от полного линейного расстояния между первым фиксатором и вторым фиксатором.

В одном варианте выполнения второй фиксатор предусмотрен с обращенным наружу выступом, подходящим для сцепления со сцепляющим участком на крышке контейнера. Второй фиксатор может, например, иметь его внешнюю грань, наклоненную так, чтобы создать выступ, например вследствие наклона внешней грани наружу сверху вниз. Второй фиксатор может равным образом иметь отдельный выступ, проходящий от внешней грани.

В одном варианте выполнения первый фиксатор продолжается непрерывно вокруг входной части преформы, обеспеченной на стадии a). Это обеспечит контейнер, который имеет непрерывный внутренний венчик, который может использоваться для размещения крышки "забиваемого" типа.

В другом варианте выполнения первый фиксатор прерывается, например он может быть составлен из двух или более секций, например трех, четырех, пяти, шести, семи, восьми, девяти, десяти или более секций. Это обеспечит контейнер, который имеет прерывающийся внутренний венчик, который может использоваться для размещения крышки типа "с байонетной посадкой". Секции могут быть разнесены друг от друга с равными интервалами или с неравными интервалами. Например, первый фиксатор может прерываться и быть составленным из четырех или восьми расположенных с равными интервалами секций фиксатора.

В одном варианте выполнения промежутки между секциями фиксатора равны или меньше, чем сами секции фиксатора. В другом варианте выполнения промежутки между секциями фиксатора больше, чем сами секции фиксатора. Предпочтительно, секции фиксатора составляют 30% или более от всей окружности первого фиксатора, например 40% или более, к примеру 50% или более, например 60% или более. В одном варианте выполнения секции фиксатора составляют от 30% до 95% от всей окружности первого фиксатора, например от 40% до 90%, к примеру от 50% до 90%, например от 60% до 85%.

В одном варианте выполнения одна или более секций фиксатора предусмотрены с выступом, который может работать для предотвращения вращения крышки относительно контейнера.

В одном варианте выполнения второй фиксатор продолжается непрерывно вокруг входной части преформы. Это может быть предпочтительным для обеспечения полного уплотнения для контейнера.

В альтернативном варианте выполнения, второй фиксатор прерывается вокруг входной части преформы. Этот вариант выполнения может использоваться для применений, где наличие уплотненного контейнера является менее важным.

Например, второй фиксатор может быть составлен из двух или более секций, например трех, четырех, пяти, шести, семи, восьми, девяти, десяти или более секций. Секции могут быть разнесены друг от друга с равными интервалами или с неравными интервалами. В одном варианте выполнения промежутки между секциями фиксатора равны или меньше, чем сами секции фиксатора. В другом варианте выполнения промежутки между секциями фиксатора больше, чем сами секции фиксатора. Предпочтительно, секции фиксатора составляют 30% или более от всей окружности второго фиксатора, например 40% или более, к примеру 50% или более, например 60% или более. В одном варианте выполнения секции фиксатора составляют от 30% до 95% от всей окружности второго фиксатора, например от 40% до 90%, к примеру от 50% до 90%, например от 60% до 85%.

Преформа и получающийся в результате контейнер выполнены из материала, способного деформироваться при нагревании. Это может быть стекло. Однако изобретение является особенно подходящим для изготовления контейнеров из определенных пластиковых материалов, в частности термопластиков. Могут быть возможными материалы, такие как полиэтилентерефталат (PET), полиэтиленнафталат (PEN) и сополимеры и смеси этих двух материалов, как в кристаллическом, так и аморфном виде. Ссылка на полиэтилентерефталат (PET) включает повторно используемый PET. Ссылка на полиэтилентерефталат (PET) включает как белый (непрозрачный) PET, так и прозрачный PET.

В одном варианте выполнения преформа, обеспеченная на стадии a), имеет такую форму, что в получающемся в результате контейнере венчик уже, чем корпус. В одном таком варианте выполнения преформа, обеспеченная на стадии a), имеет форму с венчиком, более узким, чем трубка, так что в получающемся в результате контейнере венчик уже, чем корпус. Это является предпочтительным тем, что это обеспечивает возможность включения ручки в область венчика, не влияя на общую ширину контейнера. Следовательно, контейнеры могут легче укладываться друг с другом, без потери пространства между контейнерами, которые помещены бок о бок.

Например, в получающемся в результате контейнере ширина венчика может составлять 90% или меньше от ширины корпуса, например 85% или меньше, к примеру 80% или меньше. Может быть выполнено так, что в получающемся в результате контейнере ширина венчика составляет от 10 до 90% от ширины корпуса, например от 25 до 85%, к примеру от 40 до 80%.

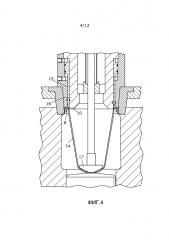

Стадия b) надлежащим образом осуществляется с использованием устройства для формования давлением, имеющего формующие части, образующие формующую полость, и содержащего: фиксирующий компонент, который позволяет расположение преформы в формующей полости со вторым фиксатором в фиксированном положении в ней; средство создания перепада давления между внутренней частью трубки и внешней частью для расширения трубки в контакт с формующими частями, образующими формующую полость; и источник управляемого направленного вниз давления, например в 600 кПа или выше, которое может действовать для перемещения фланца и первого фиксатора вниз и наружу относительно второго фиксатора так, что верхняя поверхность фланца обращена внутрь, и первый фиксатор выступает внутрь в отверстие для контейнера, с его продолговатой осью под углом от 60° до 120° относительно продолговатой оси второго фиксатора, так что первый фиксатор образует внутренний венчик.

Стадия b) может в одном варианте осуществляться с использованием устройства для формования давлением, имеющего формующие части, образующие формующую полость, и содержащего: (i) фиксирующий компонент, который позволяет расположение преформы в формующей полости со вторым фиксатором в фиксированном положении в ней, (ii) средство создания перепада давления между внутренней частью трубки и внешней частью для расширения трубки в контакт с формующими частями, образующими формующую полость; (iii) защитный элемент для защиты первого фиксатора от давления, которое прикладывается для расширения трубки; и (iv) источник управляемого направленного вниз давления, например в 600 кПа или выше, которое может действовать для перемещения фланца и первого фиксатора вниз и наружу относительно второго фиксатора так, что верхняя поверхность фланца обращена внутрь, и первый фиксатор выступает внутрь в отверстие для контейнера, с его продолговатой осью под углом от 60° до 120° относительно продолговатой оси второго фиксатора, так что первый фиксатор образует внутренний венчик.

Предпочтительным устройством является устройство типа, описанного дополнительно ниже.

Повышенная температура, использующаяся на стадии b), по существу, представляет собой температуру, которая выше температуры (Tg) стеклования материала, который поддается деформации. Она может представлять собой температуру, которая от 1 до 50°C выше температуры (Tg) стеклования материала, например от 5 до 45°C или от 10 до 40°C выше температуры (Tg) стеклования материала. Например, повышенная температура может надлежащим образом составлять 71°C или выше, например 75°C или выше, к примеру 80°C или выше, например от 80 до 110°C, для PET.

Стадия c) может включать расширение трубки под давлением для образования корпуса контейнера любым традиционным образом.

В одном варианте стадия c) может включать прикладывание перепада давления между внутренней частью преформы и внешней частью преформы, для расширения трубчатого участка для образования корпуса контейнера.

В одном варианте стадия c) может включать впрыск воздуха или другого газа под давлением в трубку, для ее расширения в форму корпуса контейнера, как задано внутренними поверхностями формующих частей в устройстве для формования давлением.

Воздух или другой впрыснутый газ может находиться под любым подходящим давлением выше атмосферного давления. Например, давление может составлять 200 кПа или выше, к примеру 300 кПа или выше, например 500 кПа или выше, к примеру от 300 до 5000 кПа, или от 500 до 4000 кПа, или от 600 до 3000 кПа. В одном варианте выполнения давление составляет от 700 до 1000 кПа.

В одном варианте выполнения для расширения трубки прикладывается давление, которое может составлять от 300 до 950 кПа, к примеру от 400 до 900 кПа или от 500 до 700 кПа.

Может быть выполнено так, что за этим давлением следует прикладывание второго, большего, давления. Это может быть известным в данной области техники как приложение давления предварительного раздува и окончательного давления. Например, давление предварительного раздува может сначала прикладываться, а затем, когда стенки трубки преформы соприкасаются с внутренней частью стенки пресс-формы, может прикладываться второе, большее, давле