Способ получения наноразмерного порошка стабилизированного диоксида циркония

Иллюстрации

Показать всеИзобретение относится к способам получения наноразмерного порошкообразного стабилизированного диоксида циркония и может быть использовано для изготовления вакуумноплотной наноструктурированной керамики: твердых электролитов, сенсоров полноты сгорания топлива, мембран для твердооксидных топливных элементов; наномодифицированных органических и неорганических материалов; порошковых покрытий на металлах. Разработан способ получения наноразмерного стабилизированного диоксида циркония, включающий совместное осаждение исходных реагентов в виде раствора оксинитрата циркония и нитрата металла-стабилизатора с раствором аммиака, фильтрование аморфного осадка геля гидроксидов, быструю заморозку этих гидроксидов и дегидратацию замороженного геля с помощью лиофильной сушки с образованием наноразмерного ксерогеля. Этот ксерогель прокаливают при температуре от 500 до 1000°C и подвергают помолу в планетарной мельнице. Способ обеспечивает получение наноразмерных порошков диоксида циркония со структурой флюорита, при этом порошок отличается низкой степенью агломерации. 1 з.п. ф-лы, 5 пр., 3 ил.

Реферат

Изобретение относится к способам получения наноразмерного порошкообразного стабилизированного диоксида циркония и может быть использовано в авиа- и ракетной технике, двигателестроении, космических технологиях для изготовления наноструктурированных керамических материалов, наномодифицированных органических и неорганических материалов, порошковых покрытий на металлах, наноструктурированных твердых электролитов, работающих в условиях повышенных термических нагрузок и в коррозионных средах.

Применение стабилизированного диоксида циркония в наноразмерном низкоагломерированном состоянии позволяет снизить температуру образования флюоритоподобного диоксида циркония, повысить вакуумную плотность итоговой керамики, а также снизить сопротивление межзеренных границ в итоговом керамическом материале.

Известен способ получения нанодисперсных порошков диоксидов металлов, а именно оксидов 3d металлов и 4е металлов [1], включающий непрерывное взаимодействие, в проточном режиме, нитратов металлов с карбамидом в молярном соотношении 2 моль нитратных групп к 1 моль карбамида, при этом реакционную смесь подвергают воздействию микроволнового излучения. Изобретение позволяет получить нанодисперсные порошки с размером зерна не более 30 нм. Однако известный способ не позволяет контролировать степень агломерации и фазовый состав получаемых нанодисперсных оксидов.

Известны способы получения наноразмерного диоксида циркония из водного раствора в газовой фазе. Изобретение [2] описывает способ, включающий распыление водного раствора соли желаемого металла в потоке азота и контакта получаемых частиц с циркулирующим потоком водного раствора при контроле pH. Получаемые описанным образом частицы имеют форму волокон. Последующая обработка включает прокаливание, обработку ультразвуком и испарительную сушку. Однако обработка порошка ультразвуком и испарительная сушка способствуют значительному укрупнению агломератов в наноразмерном порошке диоксида циркония.

Известен также способ получения диоксида циркония [3], который включает пирогидролиз в газовой фазе фторсодержащих солей циркония в присутствии водяного пара. Изобретение позволяет получить высокочистый порошок диоксида циркония, при этом размер частиц порошка не превышает 0,1 микрона.

Общими недостатками описанных способов являются их многостадийность, энергозатратность, а также малый выход продукта.

Известен также способ изготовления керамики на основе диоксида циркония [4], включающий следующие стадии:

- смешение диоксида циркония с оксидом иттрия осуществляют путем совместного осаждения из растворов солей;

- в момент осаждения в растворы солей добавляют фториды натрия и калия в количестве 0.5-1.0 вес. %;

- проводят термообработку смеси при 1250-1300°C;

- спекание осуществляют при температуре 1600-1700°C;

- охлаждение ведут до температуры 1270-1300°C.

Изобретение позволяет получать изделия из керамики на основе диоксида циркония, обладающие повышенными термомеханическими свойствами и работающие в условиях повышенных термомеханических нагрузок. Однако введение дополнительных компонентов повышает межзеренную составляющую сопротивления керамики.

Существенным недостатком описанного технического решения является то, что термообработка смеси при 1250-1300°C способствует спеканию частиц дисперсной фазы с образованием прочных, не поддающихся разбиению агломератов.

Известен способ получения порошка стабилизированного диоксида циркония [5] из раствора циркониевой соли и стабилизирующего агента (stabilizing agent), который включает приготовление исходного раствора, его превращение в промежуточный продукт путем сушки распылением при 120-350°C. Полученный промежуточный продукт подвергают последующему помолу и прокаливанию в промежутке от 400 до 1300°C.

Недостатком известного способа является высокая степень агломерации порошка за счет получения крупных прочных агломератов на стадии высокотемпературной сушки распылением за счет протекания процессов конденсации. При этом образуются прочные кислородные мостики между частицами и, таким образом, нарушается исходная структура и дисперсность геля после золь-гель синтеза.

Известен также способ лиофильной сушки для получения катализатора на основе диоксида циркония с высокой площадью поверхности и высокой пористостью [заявка US 2006/0183955 А1 от 17 авг. 2006]. Изобретение направлено на получение катализатора, включающего стадию лиофильной сушки промежуточного продукта. Предложенное техническое решение описывает возможность использования лиофильной сушки для получения катализатора с высокой площадью поверхности и пористостью. В качестве материала катализатора могут быть использованы любые оксиды металлов IV группы, в том числе диоксид циркония. Однако способ не позволяет получать наноразмерный керамический порошок с низкой степенью агломерации, пригодный для изготовления вакуумноплотной нанокерамики, анионпроводящих твердых электролитов и порошковых покрытий на металлах.

Известен способ получения керамики на основе стабилизированного диоксида циркония для реставрационной стоматологи [RU 2536593 С1 от 27 дек. 2014], наиболее близкий к заявленному изобретению в получении наноразмерных порошков-прекурсоров. Описанный способ принят за прототип заявленного изобретения. Общим с заявленным способом является стадия образования ксерогелей, которая в известном способе достигается заморозкой гелей, а в заявленном - лиофильной сушкой.

Известный способ включает последовательность стадий совместного осаждения гидроксидов, осадки которых фильтруют и замораживают при температуре -20-25°С, которые подвергают процессу кристаллизации при температуре от 500 до 600°С. Способ обеспечивает получение нанокристаллических порошков с требуемой размерной однородностью и химической чистотой состава, при этом снижается температура синтеза и спекания продукта, уменьшается продолжительность этапа фазообразования.

Однако медленная заморозка гелеобразных осадков (при -20-25°С) не позволяет элиминировать процессы диффузии частиц дисперсионной фазы при движении фронта заморозки в толщу геля, что нарушает исходную структуру осадка. Последующая сушка при атмосферных условиях способствует необратимой агломерации за счет сближения частиц дисперсной фазы и образования между ними прочных кислородных мостиков. Кроме того, известный способ обеспечивает получение тетрагонального диоксида циркония, который не обладает необходимыми физико-химическими характеристиками для изготовления наноструктурированных керамических материалов, наномодифицированных органических и неорганических материалов, порошковых покрытий на металлах, наноструктурированных твердых электролитов, работающих в условиях повышенных термических нагрузок и в коррозионных средах.

Недостатками известного способа получения порошка стабилизированного диоксида циркония также являются высокая степень агломерации получаемых наноразмерных порошков, наличие крупных прочных агломератов и низкая вакуумная плотность керамики, изготовленной из такого порошка.

В основу известного изобретения положена разработка простого и технологичного способа получения наноразмерного порошкообразного диоксида циркония со структурой флюорита, состоящего из нестойких агломератов изготовления наноструктурированных керамических материалов, наномодифицированных органических и неорганических материалов, порошковых покрытий на металлах, наноструктурированных твердых электролитов, работающих в условиях повышенных термических нагрузок и в коррозионных средах.

Технический результат заявленного изобретения состоит в снижении степени агломерации получаемых наноразмерных порошков, термических нагрузок, коррозионности среды за счет принципиально нового подхода наличие к способу получения наноразмерного порошкообразного диоксида циркония, заключающемся в проведении совместного осаждения исходных реагентов в виде раствора оксинитрата циркония и нитрата металла-стабилизатора с раствором аммиака; при этом осадок гидроксидов фильтруют и промывают до нейтрального pH; полученный гель гидроксидов замораживают с высокой скоростью и подвергают дегидратации с помощью лиофильной сушки с образованием порошкообразных ксерогелей, которые подвергают помолу и прокаливанию от 500 до 1000°C.

Указанный технический результат по заявленному способу достигается тем, что для снижения степени агломерации заморозку геля проводят при температурах от -196 до -50°C, так как при таких температурах скорость движения фронта заморозки составляет не менее 1°C/сек и превосходит скорость диффузии частиц дисперсной фазы в геле, что препятствует агломерации наноразмерного порошка на стадии лиофильной сушки

Кроме этого, указанный технический результат по заявленному способу достигается тем, что дегидратацию осуществляют лиофильной сушкой при давлении 0.018-0.036 мм рт.ст. в течение 18-24 часов, поскольку в этом случае дисперсионная среда удаляется напрямую из твердой фазы в газ, минуя жидкую фазу, что обеспечивает получение наноразмерных порошков требуемой дисперсности и отличающихся низкой степенью агломерации.

Кроме того, указанный технический результат по заявленному способу достигается тем, в качестве исходных реагентов могут выступать нитраты, сульфаты, хлориды, оксалаты цирконила и металла-стабилизатора, а в качестве катиона металла-стабилизатора могут выступать катионы металлов второй группы главной подгруппы (кальций, магний, стронций), переходных металлов 3, 4, 5 групп (скандий, иттрий, церий, лантан) в количестве 5-15 мол. %, поскольку добавление этих стабилизаторов обеспечивает стабильность флюоритоподобной модификации диоксида циркония в требуемом интервале температур, для изготовления работающих в условиях повышенных термических нагрузок и в коррозионных средах, в частности, в датчиках контроля полноты сжигания топлива

Кроме этого, указанный технический результат по заявленному способу достигается тем, что механическую активацию в планетарных мельницах проводят с ускорением не менее 8 g, так как при этих ускорениях достигается большая степень передачи механической энергетики разрушения в агломераты наноразмерного порошка стабилизированного диоксида циркония.

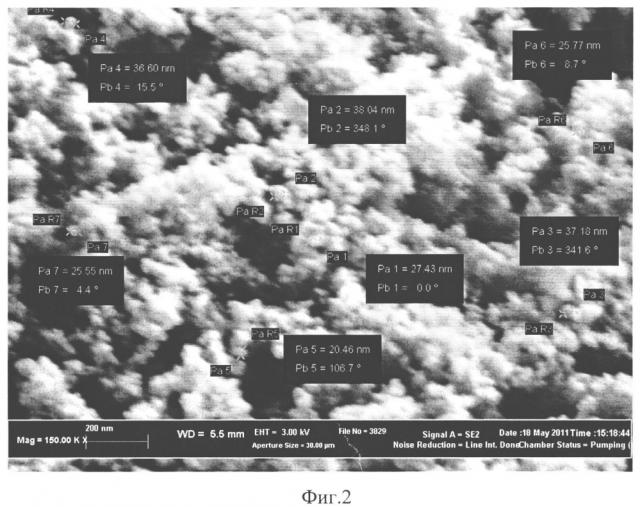

Сущность изобретения подтверждается Фиг. 1-3, где на Фиг. 1 представлены распределения среднего размера агломератов по размеру до и после ультразвуковой обработки в порошкообразных ксерогелях итогового состава 9 мол. % СаО - 91 мол. % ZrO2 после лиофильной сушки, а на фиг. 2 - микрофотография порошкообразных ксерогелей итогового состава 9 мол. % СаО - 91 мол. % ZrO2 после лиофильной сушки.

Заявленный способ реализуют следующим образом.

Синтез нанодисперсных порошков осуществляли методом совместного осаждения гидроксидов циркония и кальция. В качестве исходных реагентов были выбраны водные растворы оксинитрата циркония ZrO(NO3)2*2H2O, нитрата металла-стабилизатора и водный раствор аммиака. Исходные реагенты были взяты в количествах, достаточных для получения итогового наноразмерного порошка диоксида циркония со структурой флюорита. Технологическая схема синтеза приведена на Фиг. 1. Смесь растворов солей в заданном стехиометрическом соотношении добавляли в раствор аммиака. Для получения осадка с более высокой дисперсностью использовали разбавленные растворы солей нитрата цирконила и нитрата кальция (~0.05-0.2 М) чтобы снизить коагуляцию осаждаемых частиц, которая происходит при их соударениях в результате броуновского движения и способствует образованию агломератов. Для снижения агломерации процесс осаждения вели при температуре ледяной бани 0-2°C и минимальной скорости осаждения - 0.5 мл/сек при интенсивном перемешивании получаемых гидроксидов с помощью верхнеприводной механической мешалки. Гелеобразные осадки фильтровали с помощью водоструйного насоса, воронки Бюхнера и колбы Бунзена до нейтрального pH и подвергали заморозке со скоростью не ниже 1°C/сек при температурах от -196 до -50°C. Замороженные гели переносили в камеру лиофильной сушки и подвергали дегидратации методом сублимации при давлении 0.018-0.036 мм рт.ст. при температуре 18-25°C в течение 18-24 часов с образованием наноразмерных порошкообразных ксерогелей. Методом ретгеновской нанотомографии установлено, что средний размер агломератов в порошках составляет ~250 нм, что соответствует размеру агломератов в исходном гелеобразном осадке и подтверждает сохранение структуры вещества при лиофильной сушке. Методом сканирующей электронной микроскопии было установлено, что размер частиц дисперсной фазы, составляющих агломераты порошка, составляет 26-38 нм. Для формирования флюоритоподобной модификации диоксида циркония, полного протекания процессов рекристаллизации и деагломерации порошок подвергали прокаливанию в интервале 500-1000°C. Наноразмерный порошок диоксида циркония со структурой флюорита подвергали помолу и механической активации в планетарной мельнице, футерованной агатом, карбидом кремния или корундом шарами того же материла, что и футеровка для получения требуемой дисперсности. Режим помола выбирали от 350 до 450 об/мин, 10-20 реверсивных смен продолжительностью по 4-8 мин и оптимальным соотношением (350/11/5).

Заявленный способ был апробирован в Санкт-Петербургском государственном университет в реальном времени и в реальных режимах. Результаты лабораторных испытаний приведены в конкретных примерах реализации.

Пример 1. Как описано выше, был синтезирован наноразмерный порошок диоксида циркония, стабилизированный оксидом кальция итогового состава 9CaO-91ZrO2 (мол. %). Полученный порошок был систематически изучен методами синхронного термического анализа (СТА), рентгенофазового анализа (РФА) и лазерной седиментографии (PSD). По данным СТА температура фазового перехода составила 494°C. Согласно РФА, в интервале 400-1300°C получен однофазный порошок диоксида циркония со структурой флюорита. Агломераты после лиофильной сушки являются непрочными и легко разрушаются ультразвуком или при последующей термообработке, как это можно видеть из Фиг. 1. Средний размер агломератов в порошке после прокаливания при 1000°C составил 180 нм (см. Фиг. 1). На Фиг. 2 представлены данные сканирующей электронной микроскопии, согласно которым агломераты состоят из частиц дисперсной фазы размером 26-38 нм.

Пример 2. Как описано выше, был синтезирован наноразмерный порошок диоксида циркония, стабилизированный оксидом кальция, итогового состава 12СаО-88ZrO2 (мол. %). Полученный порошок был систематически изучен методами синхронного термического анализа (СТА), рентгенофазового анализа (РФА) и лазерной седиментографии (PSD). По данным СТА температура фазового перехода составила 513°C. Согласно РФА, в интервале 500-1000°C получен однофазный порошок диоксида циркония со структурой флюорита. Средний размер агломератов в порошке составил 190 нм. Агломераты являются непрочными и легко разбиваются ультразвуком.

Пример 3. Как описано выше, был синтезирован наноразмерный порошок диоксида циркония, стабилизированный оксидом кальция итогового состава 8Y2O3-92ZrO2 (мол. %). Полученный порошок был систематически изучен методами синхронного термического анализа (СТА), рентгенофазового анализа (РФА) и лазерной седиментографии (PSD). По данным СТА температура фазового перехода составила 485°C. Согласно РФА, в интервале 500-1000°C получен однофазный порошок диоксида циркония со структурой флюорита. Средний размер агломератов в порошке составил 230 нм. Агломераты являются непрочными и легко разбиваются ультразвуком.

Пример 4. Наноразмерный порошок диоксида циркония, стабилизированный оксидом кальция, итогового состава 9CaO-91ZrO2 (мол. %) был получен методом совместного осаждения исходных реагентов в виде раствора оксинитрата циркония и нитрата металла-стабилизатора с раствором аммиака, осадок гидроксидов фильтровали и промыли до нейтрального pH; полученный гель гидроксидов заморозили при температуре -196°C и высушили при комнатной температуре. По данным СТА температура фазового перехода составила 524°C. Полученный порошок прокалили при 500-1000°C. Согласно РФА, в интервале 500-1000°C получен однофазный порошок диоксида циркония со структурой флюорита. После синтеза были получены крупные агломераты, средний размер которых составил 950 нм. Из Фиг. 3 видно, что распределение агломератов по размеру являются крайне неоднородным, что не удовлетворяет требованиям, предъявляемым к наноразмерным порошкам диоксида циркония.

Пример 5. Наноразмерный порошок диоксида циркония, стабилизированный оксидом кальция, итогового состава 9CaO-91ZrO2 (мол. %) был получен методом совместного осаждения исходных реагентов в виде раствора оксинитрата циркония и нитрата металла-стабилизатора с раствором аммиака, осадок гидроксидов фильтровали и промыли до нейтрального pH; полученный гель гидроксидов заморозили при температуре -5°C и высушили при комнатной температуре. Размер полученных агломератов в порошке составил 1500 нм. При воздействии ультразвука средний размер агломератов уменьшился до 1220 нм, однако такой размер частиц дисперсной фазы не удовлетворяет требованиям, предъявляемым к наноразмерным порошкам диоксида циркония.

Таким образом, решена проблема, стоящая перед авторами данного изобретения - разработан простой и технологичный способ получения наноразмерного порошкообразного диоксида циркония со структурой флюорита, состоящего из нестойких агломератов для изготовления вакуумноплотных керамических материалов, работающих в условиях повышенных термических нагрузок и в коррозионных средах, в частности, в датчиках контроля полноты сжигания топлива.

Заявленный способ получения наноразмерных порошков стабилизированного диоксида циркония обладает рядом несомненных преимуществ по сравнению с известным уровнем техники и прототипом - существенным снижением степени агломерации, что позволяет сохранить исходную структуру исходного гелеобразного осадка; обеспечивает получение наноразмерных порошков требуемой дисперсности, состоящих из нестойких агломератов; обеспечивает стабильность флюоритоподобного твердого раствора в интервале температур 500-1000°C.

Список использованной литературы

1. Патент (RU) №2223929 (МПК C04B 35/486)

2. Патент (US) №6162130 (МПК C04B 35/624)

3. Патент (RU) №2539581 C1 (МПК G25/02)

4. Патент (RU) №2194028 C2 (МПК C04B 35/486)

5. Патент (US) №6982073 B2 (МПК G25/02).

1. Способ получения наноразмерного порошкообразного стабилизированного диоксида циркония, заключающийся в совместном осаждении исходных реагентов в виде раствора оксинитрата циркония и нитрата металла-стабилизатора с раствором аммиака, фильтровании полученного осадка гидроксидов с образованием геля, дегидратации этого геля с образованием порошкообразного ксерогеля, который подвергают помолу и прокаливанию при 500-1000°С, отличающийся тем, что в качестве нитрата металла-стабилизатора могут выступать нитраты иттрия и кальция в количестве 8-12 мол.%, осадок гидроксидов замораживают при температурах от -196 до -50°С со скоростью заморозки не менее 1°С/сек, а дегидратацию проводят с помощью лиофильной сушки при давлении 0.018-0.036 мм рт.ст. в течение 18-24 часов, после чего порошкообразный ксерогель прокаливают и проводят механическую активацию с ускорением не менее 8 g.

2. Способ по п. 1, отличающийся тем, что механическую активацию проводят в планетарных мельницах.