Тормозная система лифта и способ торможения кабины лифта

Иллюстрации

Показать всеИзобретение относится к тормозной системе (100) лифта, эскалатора или движущегося тротуара, а также к способу торможения кабины лифта. Тормозная система (100) содержит тормозное устройство (101) с, по меньшей мере, тормозной колодкой (111). Тормозная колодка (111) имеет рабочую поверхность (116), которая во время применения тормоза прижимается к перемещающейся или движимой относительно рабочей поверхности (116) трущейся поверхности (121) ответной детали (120). Дальше тормозная система (100) имеет подающее устройство (103), которое питается с помощью источника текучей среды (102). С помощью подающего устройства (103) текучая среда (154) может подаваться между рабочей поверхностью (116) тормозной колодки (110) и обращенной к ней трущейся поверхностью (121). С помощью подачи текучей среды (154) может оказываться воздействие на трение между рабочей поверхностью (116) и трущейся поверхностью (121). Изобретение обеспечивает управление трением между рабочей поверхностью колодки и обращенной к ней поверхностью. 2 н. и 13 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к тормозной системе лифта, эскалатора или движущегося тротуара. Тормозная система включает тормозное устройство с, по меньшей мере, тормозной колодкой. Тормозная колодка имеет рабочую поверхность, которая во время применения тормоза прижимается к движущейся или движимой относительно рабочей поверхности трущейся поверхности ответной детали. Такие тормозные детали могут применяться в качестве рабочих тормозов (колодочный тормоз, дисковый тормоз, канатный тормоз) или в качестве предохранительного тормоза (шахтный парашют). Изобретение также относится к способу торможения кабины лифта.

Уровень техники

Тормозные системы служат для остановки кабины лифта или остановки лестничного полотна эскалатора в определенном положении. Разумеется, они могут применяться также для замедления движущейся кабины лифта или движущегося лестничного полотна. В аварийных случаях, например при отключении тока, тормозные системы рассчитаны таким образом, что они тормозят с максимальной тормозной силой. Максимальная тормозная сила регламентирована соответствующими нормами. Обычно рабочие тормоза являются электромеханическими тормозными системами. Их, по меньшей мере, тормозная колодка с помощью пружинящих элементов прижимается к подлежащей торможению трущейся поверхности тормозного диска, тормозного барабана или несущего средства (канат или ремень). Для отпускания тормоза применяется электромагнит, который пригоден, чтобы преодолеть упругую силу пружинящих элементов. Приведенные выше варианты осуществления по смыслу действительны также для движущегося тротуара с лентой из площадок.

Даже если тормозная колодка с постоянной упругой силой своей рабочей поверхностью прижимается к трущейся поверхности, существенно изменяется получающееся в результате этого трение и с ним замедление во время процесса торможения. Влияние температуры во время применения тормоза, загрязнение рабочей поверхности и трущейся поверхности, изменения их поверхности и в структуре при предыдущих применениях тормоза и тому подобное ведет к сильно колеблющейся тормозной мощности. Это ведет к неудовлетворительной тормозной характеристике, которая при выбранной регулировке тормоза всегда представляет компромисс между шириной полосы достигаемого тормозного пути и максимально приемлемой нагрузки потребителя.

С учетом этого недостатка, в ЕР 2399858 А1 раскрывается электромеханический рабочий тормоз, электромагниту которого во время процесса торможения регулируемо подается напряжение. Благодаря этому электромагнит противодействует упругой силе пружинящего элемента, вследствие чего может оказываться воздействие на трение, соответственно тормозную мощность в единицу времени между рабочей поверхностью и трущейся поверхностью. Но регулируемый электромагнит требует высокого расхода энергии и дорогого регулирующего устройства, которое может регулировать высокое напряжение и/или большой ток.

Аварийные тормоза приводятся в действие только в аварийных случаях и имеют задачу по возможности быстро остановить движущиеся составные части, например кабину лифта, противовес, лестничное полотно или полотно из площадок. Аварийные тормоза могут быть расположены на кабине лифта и/или на противовесе или воздействовать на несущее средство, которое соединяет кабину лифта с противовесом. Приведение в действие процесса торможения осуществляется с помощью электрического или механического сигнала ограничителя скорости. В принятых законодателями нормах для лифтов для процессов торможения установлены показатели замедления, соответственно отрицательные показатели ускорения кабины лифта, которые не должны превышаться. Обычно между трущейся поверхностью и рабочей поверхностью незадолго перед переходом от трения скольжения в трение сцепления возникают очень высокие отрицательные показатели ускорения. Отрицательная кривая ускорения проходит, как правило, прогрессивно неблагоприятным образом. Существенно более приятно воспринимался бы постоянный показатель замедления, например 3 м/с2.

Для управления трением и, таким образом, для управления контролируемым замедлением известны различные технические решения, которые относятся к соответствующему исполнению участников трения. В ЕР 1433736 А1 раскрывается тормозная система, тормозная колодка которой имеет тормозное покрытие из различных материалов. При процессе торможения синхронно используются различные свойства материалов. Благодаря этому хотя и уменьшаются "stick-slip" эффекты, которые создает тормозная колодка, прижатая с постоянной упругой силой своей рабочей поверхностью к трущейся поверхности, но несмотря на это имеет место существенно изменяющееся во время процесса торможения трение, соответственно замедление.

Раскрытие изобретения

Задачей изобретения является создание тормозной системы, которая будет благоприятной в экономическом отношении и которая в случае торможения делает возможным управление трением, имеющимся между рабочей поверхностью и трущейся поверхностью.

Эта задача решается с помощью тормозной системы лифта, эскалатора или движущегося тротуара, каковая тормозная система содержит тормозное устройство с, по меньшей мере, тормозной колодкой. Тормозная колодка имеет рабочую поверхность, которая во время применения тормоза прижата к движущейся или движимой относительно рабочей поверхности трущейся поверхности ответной детали. Тормозная система имеет подающее устройство, которое запитано с помощью источника текучей среды. С помощью подающего устройства текучая среда может подаваться между рабочей поверхностью тормозной колодки и обращенной к ней трущейся поверхностью. С помощью подачи текучей среды может оказываться воздействие на трение между рабочей поверхностью и трущейся поверхностью.

Признак «трение» в настоящем тексте включает внешние виды трения между касающимися граничными поверхностями твердых тел, внутреннее трение текучих сред, а также виды неоднородного трения. К внешним видам трения относятся трение сцепления, трение скольжения, трение при качении, трение качения, трение при сверлении и трение каната. Наряду с перемещением частичек в веществе внутреннее трение описывает также сопротивление трению телами, которые перемещаются в средах. При внешнем трении касаются скользящие друг по другу поверхности. При этом возвышения поверхности сглаживаются (истирание или износ). Внешнее трение наступает, например, тогда, когда не применяется какая-либо смазка или смазка не справляется. Смешанное трение может наступить при недостаточной смазке или вначале перемещения двух пар трения со смазкой. При этом поверхности скольжения касаются точечно. Чисто внутреннее трение, также называемое внутренним трением в текучей среде, наступает тогда, когда между поверхностями скольжения образуется перманентная пленка из смазки. Типичными смазочными веществами являются текучие среды, такие как масла, вода но также и газы. Поверхности скольжения при чистом трении сред полностью отделены друг от друга.

Во время применения тормоза кинетическая энергия за определенный промежуток времени преобразуется в тепло. Чтобы получить, например, постоянное замедление, трение между трущейся поверхностью и рабочей поверхностью должно уменьшиться к концу применения тормоза. С помощью подачи текучей среды доли внешнего трения и трения в текучей среде в смешанном трении, возникающем между трущейся поверхностью и рабочей поверхностью, во время всего применения тормоза могут варьироваться.

Несмотря на то что подача текучей среды во время процесса торможения могла бы проявиться в уменьшении трения, с помощью настоящей тормозной системы очень точно выдерживается заданный тормозной путь с заданным профилем замедления, соответственно профилем скорости. Предложенная тормозная система никоим образом не сказывается на безопасности, так как при отключении подачи текучей среды тормоз действует обычным способом. Хотя это и уменьшает комфорт для пользователей пассажирского транспортного средства во время процесса торможения, но не создает опасности для их жизни и здоровья. Дальше подача текучей среды позволяет частичное охлаждение тормозной колодки, так что она и ответная деталь имеют более длительный срок службы. К тому же следует ожидать меньшее выделение акустического шума.

Профиль замедления определяет в диаграмме путь/скорость, заданное снижение скорости на всем тормозном пути. Замедление для находящихся в кабине лифта пользователей должно быть по возможности приятным. Чтобы сделать переход от трения скольжения к трению сцепления терпимым, может, например, перед остановкой подаваться заданное количество текучей среды. Особые преимущества дает эта возможность прибытия кабины лифта в заключительной фазе процесса торможения в точное положение, например на следующий подлежащий достижению этаж. С помощью точно дозированной подачи тормозной путь может увеличиваться, пока пол кабины лифта не будет на одном уровне с полом этажа.

Подающее устройство может быть осуществлено различным образом. Первое осуществление подающего устройства содержит, по меньшей мере, образованный в тормозной колодке проход. Проход имеет вход и заканчивающийся в рабочей поверхности выход. Вход соединен с источником текучей среды, причем с помощью источника текучей среды может создаваться достаточное давление текучей среды, чтобы подать текучую среду между прижатыми друг к другу трущейся поверхностью и рабочей поверхностью. Требуемое давление текучей среды зависит от поперечного сечения выхода и от силы, с которой рабочая поверхность тормозной колодки прижимается к трущейся поверхности ответной детали.

Рабочая поверхность тормозной колодки может иметь отверстия или канавки.

Они служат для подачи охлаждающего воздуха и отвода загрязнений и текучей среды. Чтобы поданная текучая среда безрезультатно не просачивалась в отверстия и/или канавки, выход, по меньшей мере, прохода может заканчиваться в рабочей поверхности между отверстиями и/или канавками.

Как выше изложено, тормозная колодка может иметь один или несколько проходов. Чтобы при наличии нескольких проходов ограничить до минимума количество подающих трубопроводов между источником текучей среды и тормозной колодкой, тормозная колодка может иметь, по меньшей мере, два прохода, заканчивающихся в ее рабочей поверхности, входы которых соединены с помощью общего подающего трубопровода с источником текучей среды.

Во втором осуществлении подающее устройство может иметь, по меньшей мере, область подачи, образованную в тормозной колодке, и, по меньшей мере, направленный к этой области подачи конец подающего трубопровода. Подающий трубопровод соединен с источником текучей среды. Текучая среда источника текучей среды может через конец подаваться в область подачи. Область подачи имеет соответствующую форму, например изогнутую поверхность. Вследствие относительного перемещения трущейся поверхности к рабочей поверхности текучая среда может, исходя из области подачи и образуя клин из текучей среды между рабочей поверхностью и трущейся поверхностью, поступать между прижатыми друг к другу трущейся поверхностью и рабочей поверхностью.

Источник текучей среды может быть транспортным устройством, в частности насосом, который текучую среду засасывает из запасной емкости и направляет подающему устройству. Разумеется, пригоден цилиндр под давлением, подпружиненный поршень которого давит на находящуюся в полости цилиндра текучую среду. Далее источник текучей среды может иметь регулятор давления газа, который либо содержит текучую среду, либо предоставляет в распоряжение необходимое давление в выдерживающем давление баке для текучей среды. Разумеется, тормозная система для регулирования подачи текучей среды может иметь распределительный клапан и оказывающее действие на распределительный клапан управляющее устройство. Чтобы обеспечить по возможности точную подачу, распределительный клапан расположен преимущественно в подающем устройстве непосредственно перед концом подающего трубопровода, соответственно перед выходом прохода. Разумеется, распределительный клапан может быть расположен также в источнике текучей среды.

Тормозная система может иметь датчик, с помощью которого может регистрироваться изменение относительно перемещения трущейся поверхности к рабочей поверхности. Этот датчик может быть датчиком ускорения, радар-детектором, датчиком для измерения скорости и тому подобным. Выходной сигнал датчика может передаваться управляющему устройству. Управляющее устройство может использовать этот выходной сигнал с учетом хранимых рабочих параметров для вычисления, по меньшей мере, идеального промежутка времени подачи и массы текучей среды, транспортируемой в этот промежуток времени, чтобы отследить, например, дальше упомянутый выше заданный профиль замедления.

Чтобы отследить заданный профиль замедления, может быть необходимо во время нескольких следующих друг за другом промежутков времени подавать текучую среду между рабочей поверхностью и трущейся поверхностью. Разумеется, с помощью управляющих сигналов управляющего устройства распределительный клапан может создавать и пульсирующий поток текучей среды.

В настоящей тормозной системе могут применяться различные текучие среды. Применимыми являются технические газы, такие как, например, сжатый воздух или азот. Текучая среда может быть также жидкостью, например минеральным маслом с или без присадок. В экспериментах успешно применялись, например, минеральные масла без присадок высокого давления, таких как понизитель износа, понизитель трения, или присадки, защищающие от коррозии. Минеральное масло дальше может иметь присадки, такие как замедлители горения, чтобы в случае торможения предотвратить и ограничить воспламенение поданной текучей среды. Разумеется, возможно применение воды, если вследствие этого конструктивным элементам лифта, эскалатора или движущегося тротуара не будет причинено никакого вреда от коррозии. Также в качестве текущей среды могут применяться тонкодисперсные твердые вещества, такие как, например, кварцевый песок. Применение минерального масла без присадок, таких как понизитель износа, понизитель трения и/или присадки, защищающие от коррозии, особенно предпочтительно, так как ответная деталь, например рельсовый проводник лифта, вследствие применения тормоза заново смазывается. Минеральное масло без упомянутых присадок имеет преимущество, что пленка из жидкости между рабочей поверхностью и трущейся поверхностью мгновенно разрушается, если прекращается подача свежей текучей среды.

Тормозная система может быть рабочим тормозом, причем ее ответной деталью может быть тормозной барабан или тормозной диск. В рабочем тормозе должны создаваться предпосылки тому, что использованная рабочая среда отводится из области рабочего тормоза так, чтобы она не застаивалась в области рабочей поверхности и трущейся поверхности и не сказывалась отрицательно на тормозной характеристике.

Но тормозная система также может быть предохранительным тормозом, соответственно улавливающим устройством или шахтным парашютом, который может тормозить на ответной детали. Ответная деталь может быть рельсовым проводником или специально расположенным тормозным рельсом.

Уже имеющийся источник текучей среды может также направлять текучую среду для других поддерживающих торможение задач. Лифты, эскалаторы и движущиеся тротуары применяются повсеместно в мире и отсюда подвержены различным условиям эксплуатации. В частности, пыль и грязь могут приставать к ответной детали и существенно ухудшают работоспособность тормозной системы. Чтобы удалить грязь тормозная система может иметь, по меньшей мере, снабжающееся текучей средой устройство для очистки, которое расположено перед тормозной колодкой и служит для очистки ответной детали. Разумеется, устройство для очистки может иметь также собственный источник текучей среды.

Для торможения кабины лифта, лестничного полотна эскалатора или полотна из площадок движущегося тротуара с помощью вышеописанной тормозной системы могут осуществляться различные способы торможения.

Каждый этот способ включает этап, что во время применения тормозной системы с помощью подающего устройства через проход тормозной колодки или через конец и область подачи между рабочей поверхностью и трущейся поверхностью, по меньшей мере, однажды подается заданное количество текучей среды, чтобы оказывать воздействие на трение между рабочей поверхностью тормозной колодки и обращенной к ней трущейся поверхностью. Этот этап еще не требует обязательного управления, заданное количество может измеряться также с помощью механического средства, например с помощью объема цилиндра поршневого насоса.

Разумеется, описанный выше способ может дополняться различными другими этапами способа, в частности, тогда, когда тормозная система имеет управляющее устройство с, по меньшей мере, вычислительным устройством и с, по меньшей мере, запоминающим устройством. В запоминающем устройстве на другом этапе могут запоминаться зависимые от времени параметры применения тормоза, такие как температура, давление текучей среды, показатели замедления и/или профили замедления с временной информацией. По этим параметрам затем могут рассчитываться регулируемые параметры при следующем применении тормоза.

Краткое описание чертежей

Устройство тормозной системы, а также ее возможности применения в лифте, эскалаторе или движущемся тротуаре ниже более подробно поясняются со ссылкой на чертежи, на которых:

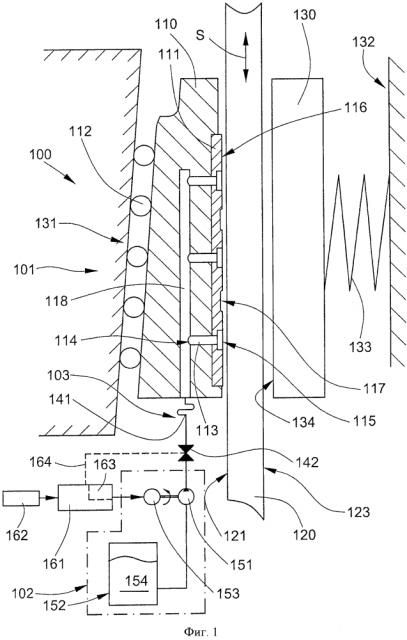

фигура 1: схематически в виде спереди образованная в виде шахтного парашюта тормозная система в первом осуществлении, причем тормозная система имеет тормозное устройство, источник текучей среды и подающее устройство и тормозное устройство содержит тормозную колодку и упруго установленную нажимную деталь,

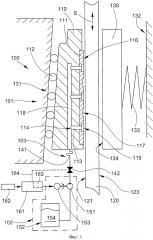

фигура 2: схематически в виде спереди образованная в виде шахтного парашюта тормозная система во втором осуществлении, причем второе осуществление отличается от первого осуществления, представленного на фигуре 1, в основном подающим устройством,

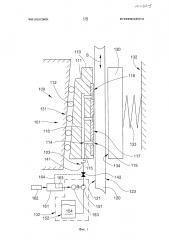

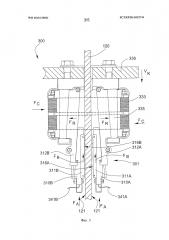

фигура 3: в виде спереди образованная в виде шахтного парашюта тормозная система в третьем осуществлении, причем тормозная система имеет тормозное устройство, источник текучей среды и подающее устройство и тормозное устройство содержит две тормозные колодки при симметричном расположении,

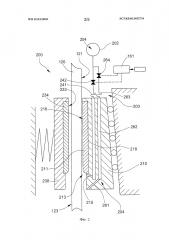

фигура 4: схематически в виде спереди лифт с кабиной лифта с противовесом с приводным блоком и с несущим средством, который соединяет кабину с противовесом и направляется с помощью передаточного шкива приводного блока, причем приводной блок содержит тормозную систему, выполненную в виде рабочего тормоза с подающим устройством, и кабина лифта имеет две выполненных в виде шахтного парашюта тормозные системы с подающим устройством,

фигура 5: схематически в виде спереди эскалатор или движущийся тротуар с лестничным полотном, соответственно полотном из площадок, с движущимся поручнем и приводным блоком, причем приводной блок содержит тормозную систему с подающим устройством, выполненную в качестве рабочего тормоза.

Осуществление изобретения

Фигура 1 показывает схематически в виде спереди с разрезом тормозную систему 100 в первом осуществлении, выполненную в виде шахтного парашюта. Тормозная система 100 имеет тормозное устройство 101, которое содержит корпус тормоза, установленную в корпусе тормоза с возможностью линейного перемещения тормозную колодку 111 и упруго установленную в корпусе тормоза нажимную деталь 130. Между тормозной колодкой 111 и нажимной деталью 130 расположена ответная деталь 120. Во время применения тормозного устройства 101 нажимная деталь 130 и тормозная колодка прилегают к ответной детали 120. Если не осуществляется какого-либо применения тормоза, между ответной деталью 120 и тормозной колодкой 111 с одной стороны и между ответной деталью 120 и нажимной деталью 130 с другой стороны имеется достаточный зазор, как это изображено на фигуре 1.

Из корпуса тормоза ради лучшей наглядности изображены только расположенная косо к ответной детали 120 стенка 131 корпуса тормоза и расположенная параллельно к ответной детали 120 стенка 132 корпуса тормоза. Обе стенки 131, 132 корпуса прочно соединены друг с другом, и корпус тормоза закреплен на не показанной кабине лифта, которая может перемещаться параллельно и относительно ответной детали в направлении S, показанном стрелкой. С помощью клиновой направляющей клиновидное тело 110 линейно перемещаемо по первой стенке 131 корпуса тормоза. Клиновая направляющая 112 в качестве примера изображена в виде роликовой направляющей, разумеется, могут применяться также направляющие скольжения. На клиновидном теле 110 закреплена тормозная колодка 111, рабочая поверхность 116 которой ориентирована к трущейся поверхности 121 ответной детали 120. Ответная деталь 120 может быть направляющим проводником не показанной кабины лифта. Но возможно, что ответная деталь 120 представлена специально расположенным в шахте лифта тормозным рельсом.

С помощью линейного перемещения клинового тела 110 и тормозной колодки 111 вдоль косой стенки 131 корпуса тормоза осуществляется перемещение рабочей поверхности 116 в направлении к трущейся поверхности 121, пока они не соприкоснутся. Благодаря клиновому эффекту клинового тела 110 рабочая поверхность 116 с усилием прижима прижимается к трущейся поверхности 121 и при относительном перемещении рабочей поверхности 116 к трущейся поверхности 121 создает тормозную силу. Если не происходит никакого относительного перемещения, действует удерживающая сила, которая может удержать массу кабины лифта. Чтобы ответная деталь могла смягчить только ограниченно действующее усилие прижима, усилию прижима противодействует эластично установленная с пружинящим элементом 133 нажимная деталь 130. Дальше с помощью пружинящего элемента 133 усилие прижима ограничивается.

Тормозная колодка может, как изображено на фигуре 1, иметь рабочую поверхность 116 с канавками 117. Разумеется, вместо канавок 117 могут быть также отверстия. Дальше тормозная колодка 111 имеет несколько проходов 113, которые простираются внутрь клиновидного тела 110. Проходы 113 имеют выходы 115, которые заканчиваются в рабочей поверхности 116. Так как проходы 113 простираются внутрь клиновидного тела 110, их входы 114 расположены также в клиновидном теле 110. Входы 114 соединены друг с другом с помощью общего подающего трубопровода 118.

Подающий трубопровод 118, который является частью подающего устройства 103, точно так же образован в клиновидном теле 110. Подающее устройство 103 дальше имеет гибкий трубопровод 141 и клапан 142, причем гибкий трубопровод 141 соединяет подающий трубопровод 118 с клапаном 142. Клапан 142 соединен с источником текучей среды 102, который включает в основном насос 151, запасную емкость 152 для текучей среды и двигатель 153 насоса, который приводит в действие насос.

В первом примере осуществления текучая среда 154 является жидкостью, например минеральным маслом без добавок, таких как понизитель износа, понизитель трения, и/или присадок, защищающих от коррозии. Пока минеральное масло подается между рабочей поверхностью 116 и трущейся поверхностью 121, во время применения тормоза несмотря на высокое прижимное усилие, по меньшей мере, между частью трущейся поверхностью 121 и рабочей поверхностью 116 будет иметься пленка из жидкости. Как только подача прекратится, пленка из жидкости мгновенно разрушается и будет действовать тормозная сила или удерживающая сила.

Упруго установленная нажимная деталь 130 может иметь поверхность 134 скольжения, которая во время применения тормоза опирается со скольжением на обращенную от трущейся поверхности 121 и параллельную к ней поверхность 123 рельса ответной детали 120. Разумеется, упруго установленная нажимная деталь 130 может также иметь тормозную колодку. Эта тормозная колодка может быть выполнена аналогично тормозной колодке 111 и снабжаться текучей средой с помощью подающего устройства. Но она может быть устроена также как известные тормозные колодки без возможности подачи текучей среды.

Чтобы управлять подачей текучей среды 154, тормозная система 100 дальше имеет управляющее устройство 161, которое через сигнальный провод 164 соединено с клапаном 142 и управляет им. Подача текучей среды 154 может осуществляться по фиксированной последовательности соответственно способу торможения, этапы которого сохранены в среде хранения 163 управляющего устройства 161. Так как поведение тормозной системы 100 при применении тормоза зависит от внешних воздействий, таких как температура окружающей среды, влажность воздуха, пыль и грязь в окружающем воздухе и тому подобного, тормозная система 100 имеет преимущественно, по меньшей мере, датчик 162 или, по меньшей мере, подключение для датчика 162, который регистрирует измеряемые величины применения тормоза и может передавать управляющему устройству 161. Такими измеряемыми величинами могут быть замедление кабины лифта, температура рабочей поверхности, тормозной путь при предыдущем применении тормоза, положение кабины лифта в начале применения тормоза и тому подобное. Эти измеряемые величины могут снабжаться временной информацией для будущего применения и храниться в среде хранения. По этим измеряемым величинам управляющее устройство может рассчитывать оптимальную подачу (момент времени и количество текучей среды) и генерировать управляющий сигнал для управления клапаном 142.

Фигура 2 показывает в разрезанном виде спереди тормозную систему 200, выполненную в виде шахтного парашюта, во втором осуществлении. Второе осуществление отличается от представленного на фигуре 1 первого осуществления в основном в исполнении подающего устройства 203. Поэтому отказываемся от повторного описания описанных на фигуре 1 деталей, которые также имеют те же самые обозначения.

Представленное на фигуре 2 подающее устройство 203 требует другого клиновидного тела 210 и другой тормозной колодки 211. На тормозной колодке 211 образована область 213 подачи, которая является частью подающего устройства 203. Область 213 подачи имеет соответствующую форму, например изогнутую поверхность, которая расположена в краевой области тормозной колодки 211 и переходит в ее рабочую поверхность 216. Вследствие относительного перемещения трущейся поверхности 121 к рабочей поверхности 216 текучая среда 254, выходя из области 213 подачи, образуя клин из текучей среды между рабочей поверхностью 216 и трущейся поверхностью 121, попадает между прижатыми друг к другу трущейся поверхностью 121 и рабочей поверхностью 216.

В клиновидном теле 210 образован подающий трубопровод 218, к которому присоединяется первый гибкий трубопровод и соединяет подающий трубопровод 218 с первым клапаном 242. Подающий трубопровод 218, первый гибкий трубопровод 241 и первый клапан 242 точно так же являются частями подающего устройства 203. Подающий трубопровод 218 имеет конец 215, который направлен к области 213 подачи. Преимущественно конец 215 имеет прямоугольное поперечное сечение, ширина которого простирается ортогонально к плоскости чертежа и соответствует ширине тормозной колодки 211. Текучая среда 254, в данном примере сжатый воздух, аккумулирована в регуляторе давления газа, служащем в качестве источника текучей среды. При открытии первого клапана 242 текучая среда 254 через первый гибкий трубопровод 241 поступает в подающий трубопровод 218 и из его конца 215 в направлении области 213 подачи. Как только первый клапан 242 закроется, разрушится клин из текучей среды между трущейся поверхностью 121 и рабочей поверхностью 216 и тормозная система 200 тормозит с максимальной тормозной силой.

Тормозная система 200 располагает дальше устройством 204 для очистки, с которым трущаяся поверхность 121 ответной детали 120 может очищаться от масла, пыли и грязи. Устройство 204 для очистки имеет форсунку 261 с прямоугольным поперечным сечением форсунки. Ширина поперечного сечения форсунки простирается точно так же ортогонально к плоскости чертежа и соответствует ширине тормозной колодки 211 и, таким образом, ширине трущейся поверхности 121. Устройство 204 для очистки дальше имеет образованный в клиновидном теле 210 подающий трубопровод 262 и присоединяющийся к подающему трубопроводу 262 второй гибкий трубопровод 263. Второй гибкий трубопровод 263 присоединен ко второму клапану 264, который соединен с источником текучей среды 302. Как только второй клапан 264 открывается, сжатый воздух поступает через второй гибкий трубопровод 263 и подающий трубопровод 262 в форсунку 261. Выходящий из форсунки 261 поток сжатого воздуха удаляет, как шпателем, масло, грязь и пыль с трущейся поверхности 121. Как первый клапан 242, так и второй клапан 264 соединены с управляющим устройством 161.

Тормозная система во втором осуществлении имеет также нажимную деталь 230. Она содержит тормозную колодку 234 нажимной детали с рабочей поверхностью 233 тормозной колодки нажимной детали. Как изображено, тормозная колодка 234 нажимной детали не имеет никакого подающего устройства. Но, разумеется, она может быть соединена с источником 102 текучей среды с помощью подающего устройства, чтобы подать текучую среду между рабочей поверхностью 233 тормозной колодки нажимной детали и поверхностью 123 рельса ответной детали 120. Но может иметься также только устройство для очистки нажимной детали, которое выполнено аналогично устройству 204 для очистки и очищает поверхность 123 рельса.

Фигура 3 показывает вид спереди тормозной системы 300, выполненной в виде шахтного парашюта, в третьем варианте осуществления, причем тормозная система 300 имеет тормозное устройство 301, которое при симметричном расположении содержит две тормозные колодки 311А, 311В. Обе тормозные колодки 311А, 311В жестко соединены соответственно с клиновидным телом 310A, 310В. Клиновидные тела 310A, 310В установлены с возможностью линейного перемещения с помощью клиновых направляющих 312А, 312В. Клиновые направляющие 312А, 312В соединены друг с другом с помощью С-образно выполненного комплекта 333 пружин, причем средняя часть комплекта 333 пружин закрыта клиновыми направляющими 312А, 312В. Комплект 333 пружин закреплен в клетке 335 и клетка 335 привинчена к балке 336 не показанной дальше кабины лифта.

Если кабина лифта в направлении движения VK имеет слишком высокую скорость относительно ответной детали 120, с помощью не показанного контрольного устройства на клиновидные тела 310A, 310В оказывается соответственно действие силой срабатывания FA, вследствие чего они и их тормозные колодки 311А, 311В благодаря клиновой форме подаются в направлении к ответной детали 120. Тормозная сила FB, действующая во время применения тормоза между трущимися поверхностями 121 и рабочими поверхностями 316А, 316В тормозных колодок 311А, 311В, имеет то же самое направление, что и сила срабатывания FA, и притягивает клиновидные тела 310A, 310В и тормозные колодки 311А, 311В еще сильнее в направлении к ответной детали 120. Вследствие этого в клиновых направляющих 312А, 312В ортогонально к направлению движения VK кабины лифта возникают силы реакции FR, которые слегка распирают комплект 333 пружин. Силы реакции FR поддерживаются упругой силой FC комплекта 333 пружин. Тормозные колодки 311А, 311В и клиновидные тела 310A, 310В могут быть выполнены аналогично тормозным колодкам и клиновидным телам, изображенным на фигурах 1 или 2. Подача текучей среды в клиновидные тела 310A, 310В осуществляется по показанным гибким трубопроводам 341А, 341В, которые присоединены к не показанному источнику текучей среды.

Фигура 4 показывает вид спереди лифта 400. Он имеет кабину 410, противовес 411, приводной блок 420, несущее средство 412. Несущее средство 412 соединяет кабину 410 с противовесом 411 и движется с помощью ведущего шкива 419 приводного блока 420. Кабина 410 лифта движется по рельсовым проводникам 413, 414. В области пола кабины 410 лифта дальше расположены две тормозные системы, выполненные в виде шахтных парашютов 431, 432. Они могут иметь конструкцию, которая соответствует шахтными парашютам, представленным на фигурах 1-3.

Не показанные на фигуре 4 тормозные колодки шахтных парашютов 431, 432 во время применения тормоза воздействуют на рельсовые проводники 413, 414, служащие в качестве ответной детали. Как схематически показано, в области пола кабины 410 лифта расположен источник 402 текучей среды, который с помощью трубопроводов 403, 404 соединен с шахтными парашютами 431, 432 и которым во время применения тормоза может подаваться текучая среда.

Приводной блок 420 дальше содержит двигатель 421 привода с редуктором 422 и другую выполненную в качестве рабочего тормоза 440 тормозную систему с подающим устройством 441. Рабочий тормоз 440 имеет тормозной барабан 442, который расположен на ведущем валу 443, каковой ведущий вал 443 соединяет ведущий шкив 419 с редуктором 422 и двигателем 421 привода. Тормозной барабан имеет расположенную на его периметре трущуюся поверхность 493 и служит в качестве ответной детали двум корпусам 444, 445 тормозных колодок. Каждый из этих корпусов 444, 445 тормозных колодок имеет тормозную колодку 446, 447 с рабочей поверхностью 448, 449 и во время применения тормоза с помощью пружинящего элемента 451, 452 прижимается к тормозному барабану 442. Для отпускания рабочего тормоза 440 каждому линейно перемещаемому корпусу 444, 445 тормозной колодки придан электромагнит 453, 454, магнитное усилие которого может преодолевать упругую силу пружинящего элемента 451, 452. Пока электромагниты 453, 454 находятся под напряжением, рабочий тормоз 440, как показано, отпущен. Как только подача напряжения электромагнитам 453, 454 прерывается, корпуса 444, 445 тормозных колодок с их тормозными колодками 446, 447 срабатывают, причем рабочие поверхности 448, 449 тормозных колодок 446, 447 прилегают к трущейся поверхности 493.

Подающее устройство 441 рабочего тормоза 440 питается с помощью источника текучей среды 450. Подающее устройство 441 и тормозные колодки 446, 447 могут быть образованы аналогично примерам осуществления, представленным на фигурах 1 или 2, причем необходимые подающие трубопроводы для снабжения, проходы и подающие трубопроводы образованы в корпусах 444, 445 тормозных колодок. Дальше рабочие поверхности 448, 449 должны быть, по меньшей мере, частично подобраны к радиусу кривизны трущейся поверхности 493, чтобы при подаче текучей среды между трущейся поверхностью 493 и рабочими поверхностями 448, 449 могла образоваться прочная пленка из текучей среды. Если используемая текучая среда представлена жидкостью, рабочий тормоз 440 может быть расположен в не показанном, закрытом корпусе тормоза, так что внутреннее пространство закрытого корпуса тормоза образует запасную емкость.

Фигура 5 показывает в схематическом изображении движущиеся основные составные части эскалатора или движущегося тротуара 500. Эскалатор 500 или движущийся тротуар 500 имеет первую область 502 изменения направления и вторую область 503 изменения направления, по входным площадкам 511, 512 которых пользователи могут входить, соответственно сходить с эскалатора 500 или движущегося тротуара 500. Хотя изображена только первая область 502 изменения направления, обе области 502, 503 изменения направления имеют несущую структуру 580, которая неподвижно закреплена в структуре не показанного здания. Между обеими областями 502, 503 изменения направления расположено лестничное полотно 513, соответственно полотно 513 из площадок, которое содержит, по меньшей мере, цепной транспортер 510 и расположенные на цепном транспортере 510 ступени 509 или площадки 509.

Ниже ради лучшей читабельности рассматривается только эскалатор 500, лестничное полотно 513 и ступени 509, но по смыслу при этом подразумевается движущийся тротуар 500, полотно из площадок 513 и площадки 509, так как изобретение в равной степени пригодно для эскалаторов 500 и движущихся тротуаров 500. В каждой области изменения направления 502, 503 в каждом имеющемся цепном транспортере 510 с возможностью вращения расположена звездочка 514, 515. Ступенчатое полотно 513 и, следовательно, цеп