Способ изготовления металлического листа с zn-al-mg покрытием, включающий нанесение раствора кислоты и клея, и соответствующий металлический лист и сборка

Иллюстрации

Показать всеИзобретение относится к металлическим листам, предназначенным для изготовления деталей, в частности деталей транспортных средств. Способ изготовления сборки, содержащей соединенные с помощью клея металлические листы, включает по меньшей мере следующие стадии: создания стальной подложки, имеющей две поверхности, на каждую из которых нанесено металлическое покрытие, полученное методом горячего погружения подложки в ванну с расплавом и охлаждением, причем каждое металлическое покрытие включает цинк, 0,7-6 мас. % алюминия и 0,1-10 мас. % магния, затем нанесения раствора кислоты с рН 1-4 на наружные поверхности металлических покрытий, затем нанесения клея, выбранного из конструкционных, армированных конструкционных или полуконструкционных клеев, герметиков или замазок, локально по меньшей мере на одну внешнюю поверхность металлического покрытия, затем соединения со вторым металлическим листом с помощью клея. Изобретение обеспечивает получение металлических листов с ZnAlMg покрытием, имеющих улучшенную совместимость с клеями и ограничивающих риски адгезионного разрыва. 2 н. и 14 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Настоящее изобретение относится к металлическому листу, включающему стальную подложку, имеющую две поверхности, на каждую из которых нанесено металлическое покрытие, включающее цинк, магний и алюминий.

Такие металлические листы, в частности, предназначены для изготовления деталей для автомобильной промышленности, но не ограничено этим.

Металлические покрытия, включающие по существу цинк и алюминий с небольшой долей (обычно около 0,1% масс.), традиционно используются для качественной защиты от коррозии. Эти металлические покрытия в настоящее время конкурируют, в частности, с покрытиями, включающими цинк, магний и алюминий.

Такие металлические покрытия будут в целом ниже называться цинк-алюминий-магний или ZnAlMg покрытия.

Добавление магния значительно увеличивает стойкость этих покрытий к коррозии, что позволяет снизить их толщину или увеличить время гарантируемой защиты от коррозии.

В автомобильной промышленности, в частности, металлические листы часто соединяют с использованием клея для изготовления определенных деталей транспортных средств, таких как дверные пороги, например.

Эти клеи могут быть конструкционными, армированными конструкционными (например, типа "неломающийся клей") или полуконструкционными клеями, герметиками или замазками различной химической природы, такими как эпоксидные, полиуретановые или каучуковые.

В автомобильной промышленности соединение металлического листа с помощью клея обычно оценивается с помощью испытания на растяжения на испытательном образце, сформированном двумя хвостовиками из металлического листа, части поверхности этих хвостовиков склеивают клеем.

В этом случае адгезия клея к металлическому листу оценивается измерением напряжения растяжения при разрыве, с одной стороны, и совместимостью клея и металлического листа путем визуального определения характера разрыва с другой стороны.

В этом случае можно, в частности, наблюдать три типа разрыва или поверхности:

- когезионный разрыв, когда разрыв происходит по толщине клея,

- адгезионный разрыв (фиг. 4), когда разрыв происходит по одной границе раздела между хвостовиками и клеем,

- поверхностный адгезионный разрыв (фиг. 3), когда разрыв происходит в клее вблизи одной границы раздела между хвостовиками и клеем.

В автомобильной промышленности предпринимают усилия для того, чтобы избежать адгезионного разрыва, который приводит к плохой совместимости клея с металлическим листом.

Однако испытания на растяжение показывают значительное число адгезионных разрывов при использовании некоторых клеев, которые являются стандартными для автомобильной промышленности, на металлических листах с ZnAlMg покрытиями. Так, можно наблюдать до 100% адгезионных разрывов на ZnAlMg покрытиях и некоторых клеях.

Такая доля адгезионных разрывов является неприемлемой для производителей автомобилей, что может ограничить использование этих новых ZnAlMg покрытий в определенных применениях.

Одной из целей настоящего изобретения является создание способа изготовления металлического листа с ZnAlMg покрытием, который имеет лучшую совместимость с клеями и, следовательно, ограничивает риски адгезионного разрыва.

Поэтому в первую очередь изобретение относится к способу по п. 1.

Способ также может включать признаки, рассматриваемые в зависимых пунктах формулы изобретения, по отдельности или в комбинации.

Изобретение также относится к металлическому листу и к сборке.

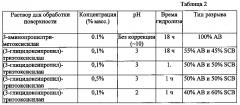

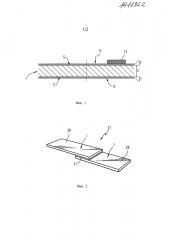

Теперь изобретение будет проиллюстрировано с помощью примеров, приведенных для информации, и без ограничения со ссылкой на прилагаемые чертежи, на которых:

- фиг. 1 представляет схематический вид в поперечном разрезе, иллюстрирующий конструкцию металлического листа, полученного с использованием способа согласно изобретению, и

- фиг. 2 представляет схематическое изображение, демонстрирующее испытательный образец, используемый для тягового испытания;

- фиг. 3-4 являются негативами, соответственно показывающими поверхность когезионного разрыва и адгезионного разрыва.

Металлический лист 1 на фиг. 1 включает стальную подложку 3, на каждую из двух сторон 5 которой нанесено металлическое покрытие 7.

Следует отметить, что относительные толщины подложки 3 и покрывающих его покрытий 7 не соблюдаются на фиг. 1 для облегчения иллюстрации.

Покрытия 7, присутствующие на двух сторонах 5, аналогичны, и только одно из них будет подробно описано ниже.

Покрытие 7 обычно имеет толщину менее или равную 25 мкм и традиционно направлено на защиту подложку 3 от коррозии.

Покрытие 7 включает цинк, алюминий и магний. Покрытие 7, в частности, предпочтительно содержит 0,1-10% масс. магния и 0,1-20% масс. алюминия.

Покрытие 7 также предпочтительно содержит более 0,3% масс. магния, или 0,3-4% масс. магния, и/или 0,5-11% масс. или 0,7-6% масс. алюминия, или 1-6% масс. алюминия.

Массовое отношение Mg/Al между магнием и алюминием в покрытии 7 предпочтительно менее или равно 1, или даже строго менее 1, или даже строго менее 0,9.

Для изготовления металлического листа 1 может быть использован, например, следующий способ.

Используют подложку 3, которая получена, например, горячей и затем холодной прокаткой. Подложка 3 находится в виде полосы, что обусловлено пропусканием через ванну для нанесения покрытий 7 методом горячего погружения.

Ванна представляет собой ванную расплавленного цинка, содержащего магний и алюминий. Ванна также может содержать до 0,3% масс. каждого из необязательного дополнительного элемента, такого как Si, Sb, Pb, Ti, Ca, Μn, Sn, La, Ce, Cr, Ni, Zr или Bi.

Эти различные элементы могут позволить, в частности, улучшить пластичность или адгезию покрытий 7 к подложке 3. Специалисту в этой области техники, который знаком с влиянием указанных элементов на характеристики покрытий 7, известно, как их использовать на основе дополнительных требуемых целей. Ванна может, наконец, содержать остаточное количество элементов, поступающих из исходных слитков, или поступающих в результате прохождения подложки 3 через ванну, таких как железо с содержанием до 5% масс. и обычно 2-4% масс.

После нанесения покрытий 7 подложку 3 сушат, например, с помощью штуцеров, подающих газ на обе стороны подложки 3. Покрытия 7 затем оставляют для охлаждения контролируемым образом.

Обработанная таким образом полоса может далее подвергаться так называемой стадии дрессировки, которая обеспечивает такую ее холодную обработку, что устраняется плато эластичности, задаются механические характеристики и придается шероховатость, подходящая для последующих необходимых операций.

Средством контроля операции дрессировки является уровень относительного удлинения, который должен быть достаточным для достижения целей и достаточно низким, чтобы сохранить последующую деформационную способность. Уровень относительного удлинения обычно составляет 0,3-3% масс. и предпочтительно 0,3-2,2%.

Металлический лист 1, полученный таким образом, может быть смотан перед резкой, необязательно подвержен формованию и соединен с другими металлическими листами 1 и другими элементами пользователями.

Они традиционно могут быть смазаны маслом для целей временной защиты.

Как схематически показано на фиг. 1, клей 13 может быть локально нанесен на наружную поверхность 15 покрытия 7, так, например, чтобы обеспечить возможность соединения металлического листа 1 с другим металлическим листом и тем самым сформировать деталь автомобильного транспортного средства. Клей 13 может быть любым клеем или мастикой, традиционно используемыми в автомобильной промышленности.

В соответствии с изобретением способ изготовления металлического листа 1 включает стадии нанесения раствора кислоты на наружные поверхности 15 металлических покрытий 7 перед любым последующим нанесением клея 13.

pH раствора кислоты составляет, например, 1-4, предпочтительно 1-3,5, предпочтительно 1-3 и более предпочтительно 1-2. Раствор может включать, например, хлористоводородную кислоту, серную кислоту или фосфорную кислоту.

Продолжительность нанесения раствора кислоты может составлять 0,2-30 с, предпочтительно 0,2-15 с и более предпочтительно 0,5-15 с, в зависимости от pH раствора, а также момента и способа, которым он наносится.

Этот раствор может быть нанесен, например, на производственной линии нанесения покрытий 7, или, например, после того как металлический лист сматывают на выходе линии нанесения покрытий 7.

Раствор может быть нанесен погружением, распылением или любой другой системой. Температура раствора может быть, например, температурой окружающей среды, могут быть использованы последующие стадии промывки и сушки.

Также можно использовать в дополнение к стадии нанесения раствора кислоты стадию обезжиривания, например, нанесением щелочного раствора на наружные поверхности 15 и/или стадию обработки поверхности.

Целью стадии обезжиривания является очистка наружных поверхностей 15 и, следовательно, удаление следов органических загрязнений, металлических частиц и пыли.

Предпочтительно эта стадия не изменяет химическую природу наружных поверхностей 15, за исключением изменения поверхностного слоя оксида/гидроксида алюминия. Таким образом, раствор, используемый для этой стадии обезжиривания, не является окислительным. В результате, оксид магния или гидроксид магния не образуется на внешних поверхностях 15 на стадии обезжиривания и в более общем смысле перед стадией нанесения клея 13.

Стадия обработки поверхности включает нанесение на наружные поверхности 15, слоев (не показаны), улучшающих коррозионную стойкость и/или адгезию других слоев, нанесенных последовательно на наружные поверхности 15. Такая стадия обработки поверхности включает нанесение на наружные поверхности 15 раствора для обработки поверхности, который вступает в химическую реакцию с наружными поверхностями 15 для формирования указанных слоев.

В некоторых вариантах раствор для обработки поверхности является конверсионным раствором и образующиеся слои являются конверсионным слоями. Предпочтительно конверсионный раствор не содержит хрома. Таким образом, он может быть раствором на основе гексафторотитановой или гексафтороциркониевой кислоты.

Любые стадии обезжиривания и обработки поверхности могут традиционно включать другие традиционные подстадии промывки, сушки и т.д.

Стадию обезжиривание осуществляют до или после стадии нанесения раствора кислоты. Стадии обезжиривания и нанесения раствора кислоты осуществляют до или после стадии обработки поверхности.

В одном осуществлении стадию нанесения раствора кислоты и стадию обработки поверхности совмещают.

В последнем случае используемый раствор для обработки поверхности является кислым. В этом случае, в частности, pH может быть строго больше 3, в частности, если раствор для обработки поверхности используют при температуре выше 30°С.

Для иллюстрации изобретения проводят испытания на растяжение и описывают не ограничивающими примерами.

Как показано на фиг. 2, каждый испытуемый образец 27 получают следующим образом. Хвостовики 29 вырезают из испытуемого металлического листа 1. Размер этих хвостовиков 29 составляет 25×100 мм. Хвостовики 29 приклеивают герметиком 31 с клеем BM1496V, который является клеем на основе эпоксидной смолы, так называемым "неломающимся" клеем, поставляемым фирмой Dow Automotive.

Этот клей был выбран потому, что он является одним из клеев, дающим наибольшее количество адгезионных разрывов.

Испытуемый образец 27, полученный таким образом, затем нагревают до 80°С и выдерживают при этой температуре в течение 30 минут.

Затем проводят испытания на растяжение при температуре окружающей среды 23°С приложением растяжения 10 мм/мин к хвостовику 29, параллельно ему, с фиксацией другого хвостовика 29. Испытание продолжают до разрыва испытуемого образца 27.

В конце испытания определяют максимальное напряжение при растяжении и характер разрыва оценивают визуально.

Испытания проводят с металлическим листом 1, подложка которого является сталью IFHR 340 толщиной 1 мм с покрытиями 7, включающими 3,7% алюминия и 3% магния, и остальное состоит из цинка и примесей, соответствующих способу. Эти покрытия имеют толщину около 10 мкм. Металлический лист 1 также предварительно смазан маслом Quaker 6130 в количестве 1 г/м2.

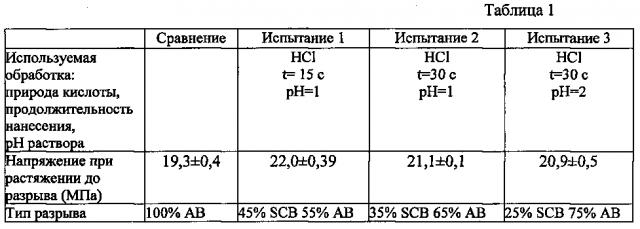

Как показано в таблице 1 ниже, металлические листы 1, прошедшие обработку раствором кислоты, способствуют появлению поверхностных когезионных разрывов (SCB), в отличие от металлических листов сравнения, для которых наблюдаются только адгезионные разрывы (АВ).

В проведенных испытаниях листы сравнения не подвергались какой-либо обработке.

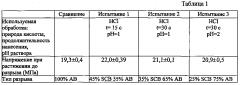

Аналогичные результаты получены после выдерживания испытуемых образцов в коррозионной среде, с другими кислотами, другими покрытиями 7 и другими клеями. В таблице 2 ниже собраны результаты, полученные с растворами для обработки поверхности на тех же металлических листах, что используются для испытаний, представленных в таблице 1. Таким образом, раствор аминопропилсилоксана (γ-APS) и различные растворы глицидоксипропилсилоксана (γ-GPS) с pH в кислом диапазоне наносят с помощью прибора для нанесения покрытия центрифугированием и испытывают. Указанное время гидролиза является тем временем, которое соответствует приготовлению раствора для обработки поверхности.

Как можно видеть из таблицы 2, использование растворов кислоты для обработки поверхности позволяет улучшить поверхности разрыва.

1. Способ изготовления сборки, содержащей соединенные с помощью клея металлические листы, включающий по меньшей мере следующие стадии:- создания стальной подложки, имеющей две поверхности, на каждую из которых нанесено металлическое покрытие, полученное методом горячего погружения подложки в ванну с расплавом и охлаждением, причем каждое металлическое покрытие включает цинк, 0,7-6 мас. % алюминия и 0,1-10 мас. % магния, затем- нанесения раствора кислоты с рН 1-4 на наружные поверхности металлических покрытий, затем- нанесения клея, выбранного из конструкционных, армированных конструкционных или полуконструкционных клеев, герметиков или замазок, локально по меньшей мере на одну внешнюю поверхность металлического покрытия, затем- соединения со вторым металлическим листом с помощью клея.

2. Способ по п. 1, в котором металлическое покрытие включают 0,3-10 мас. % магния.

3. Способ по п. 2, в котором металлическое покрытие включают 0,3-4 мас. % магния.

4. Способ по п. 1, в котором металлическое покрытие включают 1-6 мас. % алюминия.

5. Способ по любому из пп. 1-4, в котором массовое отношение между магнием и алюминием в металлическом покрытии меньше или равно 1, предпочтительно меньше 1 и предпочтительно меньше 0,9.

6. Способ по любому из пп. 1-4, в котором раствор кислоты наносят на 0,2-30 с на наружные поверхности металлических покрытий.

7. Способ по п. 6, в котором раствор кислоты наносят на 0,2-15 с на наружные поверхности металлических покрытий.

8. Способ по п. 7, в котором раствор кислоты наносят на 0,5-15 с на наружные поверхности металлических покрытий.

9. Способ по любому из пп. 1-4, в котором раствор кислоты является раствором для обработки поверхности для формования слоев, улучшающих коррозионную стойкость и/или адгезию к наружным поверхностям.

10. Способ по любому из пп. 1-4, дополнительно включающий перед стадией нанесения клея стадию обработки поверхности нанесением раствора для обработки поверхности на наружные поверхности металлических покрытий для формирования слоев, улучшающих коррозионную стойкость и/или адгезию.

11. Способ по п. 9, в котором раствор для обработки поверхности является конверсионным раствором.

12. Способ по любому из пп. 1-4, дополнительно включающий перед стадией нанесения клея стадию обезжиривания нанесением щелочного раствора на наружные поверхности металлических покрытий.

13. Способ по любому из пп. 1-4, в котором рН используемого раствора кислоты составляет 1-3,5.

14. Способ по п. 13, в котором рН используемого раствора кислоты составляет 1-3.

15. Способ по п. 14, в котором рН используемого раствора кислоты составляет 1-2.

16. Сборка, содержащая соединенные металлические листы, полученная способом по любому из пп. 1-15, которая содержит первый металлический лист, соединенный со вторым металлическим листом с помощью клея.