Покрытие полотна подложки осаждением атомных слоев

Иллюстрации

Показать всеИзобретение относится к способу атомно-слоевого осаждения (АСО) на подложку и аппарату для АСО. Осуществляют подачу покрываемого полотна в реакционную камеру реактора АСО, обеспечивают импульсную подачу прекурсоров в реакционную камеру для нанесения материала на покрываемое полотно посредством последовательных самоограниченных поверхностных реакций и устанавливают первый и второй рулоны покрываемого полотна на крышку реакционной камеры реактора АСО. Упомянутый аппарат содержит приводной узел, сконфигурированный для осуществления перемещения покрываемого полотна в реакционной камере реактора атомно-слоевого осаждения, узел подачи паров прекурсоров, сконфигурированный для обеспечения импульсной подачи прекурсоров в реакционную камеру для нанесения материала на покрываемое полотно посредством последовательных самоограниченных поверхностных реакций, и крышку реакционной камеры реактора АСО, сконфигурированную для приема первого и второго рулонов покрываемого полотна. Обеспечивается упрощение конструкции реактора АСО по сравнению с известными реакторами АСО, использующими рулонную технологию, и оптимизация расходов прекурсоров, а также обеспечивается возможность получения требуемой толщины нанесенного материала, определяемой непосредственно скоростью полотна. 2 н. и 14 з.п. ф-лы, 26 ил.

Реферат

Область техники

Изобретение относится к реакторам для нанесения материалов. Более конкретно, изобретение относится к реакторам атомно-слоевого осаждения, в которых материал наносится на поверхности при последовательном использовании самоограниченных поверхностных реакций.

Уровень техники

Метод эпитаксии атомных слоев (Atomic Layer Epitaxy) был изобретен доктором Туомо Сунтола (Tuomo Suntola) в начале 1970-х годов. Другим распространенным названием этого метода является атомно-слоевое осаждение (Atomic Layer Deposition, АСО), которое к настоящему времени заменило ALE. АСО - это вариант метода химического осаждения, основанный на последовательной подаче по меньшей мере двух различных прекурсоров по меньшей мере к одному полотну.

Тонкие пленки, сформированные посредством АСО, являются плотными, свободными от точечных дефектов и имеющими однородную толщину. Например, в экспериментальных условиях посредством термического АСО было осуществлено выращивание оксида алюминия из триметилалюминия (CH3)3AI и воды при 250-300°C с площадью неоднородностей, не превышающей 1% площади поверхности подложки.

До настоящего времени промышленное применение АСО концентрировалось, в основном, на нанесении материала на одну или более жестких подложек. Однако в последние годы имеет место рост интереса к рулонным процессам АСО, в которых материал наносится на покрываемое полотно (полотно подложки), отматываемое с первого рулона и сматываемое после нанесения материала во второй рулон.

Раскрытие изобретения

Согласно первому аспекту изобретения предлагается способ, включающий:

подачу покрываемого полотна в реакционное пространство реактора атомно-слоевого осаждения и

обеспечение доступности реакционного пространства разделенным во времени импульсам подачи (напуска) прекурсоров для нанесения материала на покрываемое полотно посредством последовательных самоограниченных поверхностных реакций.

В некоторых вариантах при нанесении на покрываемое полотно материала приращением его толщины управляют выбором скорости полотна. В определенных вариантах покрываемое полотно перемещают через рабочую камеру по прямолинейной траектории, а желательное тонкопленочное покрытие наносят на поверхность полотна методом АСО с разделением во времени. При этом каждую из фаз цикла АСО осуществляют в одном и том же реакционном пространстве рабочей камеры. В этом состоит отличие изобретения, например, от пространственного метода АСО, в котором различные фазы цикла нанесения осуществляются в различных реакционных пространствах.

В определенных вариантах все реакционное пространство может быть поочередно доступно для импульсов подачи прекурсоров. Соответственно, реакционное пространство может быть доступно для импульса подачи первого прекурсора точно в том же пространстве (т.е. в том же объеме рабочей камеры), что и для импульса подачи второго (другого) прекурсора. Таким образом, по контрасту с известным процессом АСО, требующим пространственного разбиения реакционного пространства, процесс АСО согласно изобретению разделен во времени. Покрываемое полотно может перемещаться через реакционное пространство непрерывно или периодически. Прирост толщины материала происходит, когда покрываемое полотно, находясь в реакционном пространстве, становится поочередно доступным импульсам подачи паров прекурсоров, чтобы вызвать на поверхности покрываемого полотна последовательные самоограниченные поверхностные реакции. Когда покрываемое полотно находится внутри реактора, но вне реакционного пространства, поверхность покрываемого полотна открыта только для неактивного газа и реакции АСО не протекают.

Реактор может содержать единственную рабочую камеру, формирующую указанное реакционное пространство. В некоторых вариантах покрываемое полотно может подаваться в рабочую камеру/реакционное пространство от источника покрываемого полотна, такого как подающий рулон. Покрываемое полотно обрабатывается в рабочей камере посредством реакций АСО и выводится из нее на целевой компонент для покрываемого полотна, такой как приемный рулон. Если источником и целевым компонентом покрываемого полотна являются рулоны, реализуется способ нанесения посредством рулонной технологии АСО. Покрываемое полотно может отматываться с первого рулона, подаваться в рабочую камеру и, после нанесения, сматываться во второй рулон. Другими словами, покрываемое полотно может быть перемещено с первого рулона на второй с воздействием на полотно на траектории перемещения посредством реакций АСО. Полотно может быть гибким, в том числе пригодным для сматывания в рулон. Полотном может быть, например, фольга, в частности металлическая.

В определенных вариантах покрываемое полотно входит в реакционное пространство из первого ограниченного пространства или через него. Первое ограниченное пространство может являться зоной избыточного давления. Из реакционного пространства покрываемое полотно может подаваться во второе ограниченное пространство. Второе ограниченное пространство также может быть зоной избыточного давления. Оно может иметь такой же или иной объем, что и первое ограниченное пространство. Назначение ограниченного пространства (ограниченных пространств) может состоять только в том, чтобы предотвращать выход паров прекурсоров/газообразных продуктов реакций за пределы рабочей камеры вдоль трассы покрываемого полотна. В случае рулонной технологии рулоны могут находиться в ограниченном пространстве или вне его. Реактор может составлять часть производственной линии, включающей, в дополнение к реактору (или модулю) АСО, другие производственные участки. В таком варианте рулоны могут находиться вне ограниченного пространства (ограниченных пространств), на соответствующем участке производственной линии.

В определенных вариантах способ включает введение покрываемого полотна из зоны избыточного давления в реакционное пространство через прорезь, обеспечивающую поддержание разности давлений между указанной зоной и реакционным пространством.

Выражение "избыточное давление" в данном описании означает, что, хотя давление в зоне избыточного давления является более низким, чем давление окружающей среды, оно выше, чем давление в реакционном пространстве. Чтобы поддерживать нужную разность давлений, в зону избыточного давления может подаваться неактивный газ. Соответственно, в некоторых вариантах способ включает подачу в зону избыточного давления неактивного газа.

В некоторых вариантах прорезь (входная) является настолько узкой, что покрываемое полотно проходит через нее фактически без какого-либо зазора. Зона избыточного давления может представлять собой объем, в котором находится первый (т.е. подающий) рулон. В некоторых вариантах и первый, и второй рулоны находятся в зоне избыточного давления, которая может именоваться также пространством или отделением избыточного давления. Прорезь может функционировать как ограничитель потока, позволяющий неактивному газу перетекать из зоны избыточного давления в реакционное пространство/рабочую камеру, но предотвращающий, по существу, любой поток в другом направлении (т.е. из реакционного пространства в зону избыточного давления). Прорезь может представлять собой дроссельную заслонку, ограничивающую поток неактивного газа.

В определенных вариантах реактор содержит ограничительные пластины, образующие указанную прорезь. Могут иметься две ограничительные пластины, установленные одна рядом с другой таким образом, что толщина покрываемого полотна точно соответствует расстоянию между пластинами. Пластины могут быть установлены взаимно параллельно, так что пространство между ними (объем прорези) будет вытянутым в направлении движения полотна.

Покрываемое полотно может отматываться с первого рулона, подвергаться воздействию методом АСО в рабочей камере, задающей реакционное пространство, и сматываться во второй рулон.

Покрываемое полотно, обработанное методом АСО, может выводиться из реакционного пространства через вторую (выходную) прорезь. Конструкция и функции второй прорези могут быть аналогичными конструкции и функциям первой прорези. По отношению к первой прорези вторая прорезь может находиться на другой боковой стороне реакционного пространства.

В определенных вариантах управление толщиной нанесенного материала осуществляют выбором скорости полотна. В некоторых вариантах скорость полотна регулирует модуль управления. Толщина нанесенного материала может непосредственно определяться скоростью полотна. Полотно может непрерывно перематываться с первого рулона во второй. В одном варианте полотно подают непрерывно с постоянной скоростью. В другом варианте подачу полотна осуществляют прерывистым образом. В этом варианте покрываемое полотно может быть остановлено для осуществления цикла нанесения, перемещено по окончании цикла, остановлено для следующего цикла и т.д. Другими словами, покрываемое полотно можно перемещать с перерывами, т.е. в заданные моменты времени.

В некоторых вариантах способ включает подачу неактивного газа в объем (объемы), в котором (в которых) находятся первый и второй рулоны. Соответственно, газ, подаваемый в этот объем (эти объемы), может полностью состоять из неактивного газа. Неактивный газ может доставляться в данный объем (в данные объемы) из окружающего объема. Так, неактивный газ может поступать в реакционную камеру, которая вмещает в себя рулоны и окружает фактическую рабочую камеру, из вакуумной камеры, окружающей, в свою очередь, реакционную камеру.

В некоторых вариантах направление потока паров прекурсоров в реакционном пространстве совпадает с направлением движения покрываемого полотна. У покрываемого полотна имеются две поверхности и два края, причем пары прекурсора могут течь вдоль по меньшей мере одной из этих поверхностей.

В определенных вариантах способ включает подачу в реакционное пространство паров прекурсоров с конца указанного пространства, входного для покрываемого полотна, и выведение газов с конца реакционного пространства, выходного для покрываемого полотна. Пары первого и второго (другого) прекурсоров могут поочередно подаваться с конца указанного пространства, входного для покрываемого полотна.

В определенных вариантах направление распространения паров прекурсора в реакционном пространстве является поперечным по отношению к направлению движения покрываемого полотна. У покрываемого полотна имеются две поверхности и два края, причем пары прекурсора могут течь по меньшей мере по одной из этих поверхностей.

В некоторых вариантах способ включает подачу в реакционное пространство паров прекурсоров с боковой стороны реакционного пространства и выведение газов с противоположной боковой стороны реакционного пространства.

В определенных вариантах способ включает поочередную подачу паров первого прекурсора в реакционное пространство с первой боковой стороны реакционного пространства, подачу паров второго (другого) прекурсора с первой или второй (противоположной) боковой стороны реакционного пространства и выведение газов в средней зоне реакционного пространства или с конца реакционного пространства, выходного для покрываемого полотна.

В определенных вариантах способ включает установку первого и второго рулонов на крышку реакционной камеры.

Реактор атомно-слоевого осаждения может быть реактором с камерами, встроенными одна в другую. В некоторых вариантах реактор содержит первую (вакуумную) камеру, являющуюся герметичным резервуаром и окружающую (вмещающую в себя) вторую (реакционную) камеру, также являющуюся герметичным резервуаром. В реакционную камеру помещены первый и второй рулоны, причем внутри этой камеры может быть образована третья (рабочая камера), формирующая реакционное пространство. В некоторых вариантах рабочая камера интегрирована с крышкой реакционной камеры.

Загрузка и разгрузка реактора может проводиться с верхней стороны реактора/реакционной камеры. В некоторых вариантах для осуществления загрузки нужно перевести в верхнее положение крышку реакционной камеры (которая может входить в двойную систему крышек, содержащую также крышку вакуумной камеры). На крышке установлены первый и второй рулоны. При опускании крышки реакционная камера закрывается (вместе с вакуумной камерой). Подача в реакционное пространство газов от источников прекурсоров/неактивного газа может производиться через крышку реакционной камеры.

В определенных вариантах способ включает прямолинейное перемещение покрываемого полотна через реакционное пространство. В других вариантах полотно можно перемещать в реакционном пространстве по более длинной траектории с целью обеспечить более высокую производительность.

В некоторых вариантах способ включает использование узкой (или тонкой) рабочей камеры, т.е. камеры, размер которой в поперечном направлении близок к толщине покрываемого полотна.

Применение рабочей камеры с шириной (или высотой), существенно не превышающей толщину покрываемого полотна, эффективно в случае нанесения материала на единственную сторону покрываемого полотна, поскольку само полотно препятствует затеканию газов на другую его сторону. Покрываемое полотно, прорезь (прорези) и рабочая камера могут иметь, по существу, одинаковый поперечный размер. В принципе, все варианты, в которых покрываемое полотно движется (в направлении, желательном для нанесения материала) близко к стенке рабочей камеры, хорошо подходят для одностороннего нанесения, тогда как варианты, в которых полотно движется через центральную зону рабочей камеры/реакционного пространства, хорошо подходят для двустороннего нанесения.

В определенных вариантах способ включает подачу неактивного газа в пространство между обратной стороной покрываемого полотна и стенкой рабочей камеры, чтобы создать экранирующий объем. Экранирующий объем создается, чтобы препятствовать нанесению материала на обратную сторону покрываемого полотна, которая, таким образом, становится поверхностью покрываемого полотна, не подлежащей нанесению покрытия.

В определенных вариантах реактор содержит отдельные впускные отверстия для подачи паров прекурсоров к обеим поверхностям покрываемого полотна.

Согласно второму аспекту изобретения предлагается аппарат, содержащий:

приводной узел, сконфигурированный для осуществления перемещения покрываемого полотна в реакционном пространстве реактора атомно-слоевого осаждения, и

узел подачи паров прекурсоров, сконфигурированный для обеспечения доступности реакционного пространства разделенным во времени импульсам подачи прекурсоров для нанесения материала на покрываемое полотно посредством последовательных самоограниченных поверхностных реакций.

Аппарат может представлять собой реактор атомно-слоевого осаждения (АСО). Реактор АСО может быть автономным аппаратом или частью производственной линии. Приводной узел может быть сконфигурирован для перемещения покрываемого полотна с первого рулона через реакционное пространство во второй рулон, причем данный узел может быть соединен со вторым (приемным) рулоном. В некоторых вариантах приводной узел содержит первый привод, который соединен с первым (подающим) рулоном, и второй привод, который соединен со вторым (приемным) рулоном соответственно. Приводной узел может быть сконфигурирован для вращения рулона (рулонов) с желательной скоростью.

В определенных вариантах узел подачи паров прекурсоров содержит распылительные головки, размещенные внутри реакционного пространства, чтобы доставлять в него пары прекурсоров. В некоторых вариантах узел подачи паров прекурсоров образован крышкой реакционной камеры.

В определенных вариантах аппарат содержит входную прорезь для введения покрываемого полотна из зоны избыточного давления в реакционное пространство.

В некоторых вариантах прорезь служит для поддержания разности давлений между указанной зоной и реакционным пространством. В некоторых вариантах аппарат содержит ограничительные пластины, образующие входную прорезь.

В определенных вариантах аппарат содержит также канал, сконфигурированный для доставки неактивного газа в зону избыточного давления.

В некоторых вариантах данный канал проведен из вакуумной камеры в реакционную камеру сквозь стенку реакционной камеры или ее крышку.

В определенных вариантах аппарат имеет впускное отверстие для паров прекурсоров и выхлопной вывод, расположенные на концах реакционного пространства, входном и выходном для покрываемого полотна соответственно.

В определенных вариантах аппарат имеет впускное отверстие (впускные отверстия) для паров прекурсоров на боковой стороне реакционного пространства и выхлопной вывод на противоположной боковой стороне реакционного пространства.

Аппарат может иметь впускное отверстие (впускные отверстия) для паров прекурсоров, расположенное (расположенные) с боковой стороны реакционного пространства и проходящее (проходящие), по существу, через все реакционное пространство в его продольном направлении.

Среди направлений в реакционном пространстве можно указать следующие: направление перемещения покрываемого полотна, направление желательного приращения толщины наносимого материала, перпендикулярное направлению перемещения покрываемого полотна, и поперечное направление (перпендикулярное направлениям перемещения покрываемого полотна и приращения толщины наносимого материала). Упомянутое продольное направление реакционного пространства - это направление, параллельное направлению перемещения покрываемого полотна.

В определенных вариантах аппарат содержит крышку реакционной камеры, сконфигурированную для приема первого и второго рулонов.

В одном варианте крышка реакционной камеры содержит интегрированные в нее держатели рулонов для приема первого и второго рулонов.

В определенных вариантах крышка реакционной камеры содержит средство или механизм, посредством которого можно установить первый и второй рулоны. Начальный участок покрываемого полотна может быть протянут через рабочую камеру и смотан во второй рулон до того, как будет опущена крышка.

В определенных вариантах аппарат содержит узкую рабочую камеру, т.е. камеру, размер которой в боковом направлении близок к толщине входной прорези (это боковое направление соответствует указанному поперечному направлению). Аппарат может также содержать управляющий блок, сконфигурированный с возможностью управления функционированием реактора, в том числе временными параметрами импульсов подачи прекурсоров и периодов продувки. Данный блок может также управлять функционированием приводного узла. В некоторых вариантах управляющий блок регулирует скорость покрываемого полотна с целью управления толщиной наносимого слоя материала.

Согласно третьему аспекту изобретения предлагается аппарат, содержащий:

средство для перемещения покрываемого полотна в реакционной камере реактора атомно-слоевого осаждения и

средство для обеспечения доступности реакционного пространства разделенным во времени импульсам подачи прекурсоров для нанесения материала на покрываемое полотно посредством последовательных самоограниченных поверхностных реакций.

Различные аспекты и варианты изобретения были рассмотрены выше только с целью пояснения аспектов или операций, которые могут использоваться при осуществлении изобретения. Некоторые варианты могут быть реализованы применительно только к определенным аспектам изобретения. При этом должно быть понятно, что некоторые варианты, описанные в рамках одного аспекта, применимы и к другим аспектам, так что могут быть реализованы различные комбинации соответствующих вариантов.

Краткое описание чертежей

Далее изобретение будет описано, только в качестве примера, со ссылками на прилагаемые чертежи.

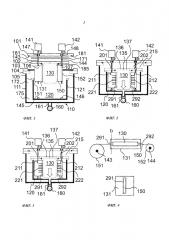

На фиг. 1 представлен, на виде сбоку, в фазе загрузки, вариант реактора для нанесения материалов.

На фиг. 2 реактор для нанесения материалов по фиг. 1 показан при осуществлении операции продувки.

На фиг. 3 вариант реактора для нанесения материалов по фиг. 1 представлен во время подачи прекурсора.

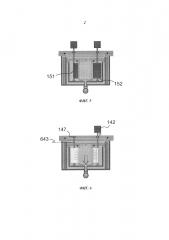

На фиг. 4 узкая рабочая камера реактора для нанесения материалов по фиг. 1 показана на виде сверху и в поперечном сечении через входную прорезь.

На фиг. 5 представлен реактор для нанесения материалов по фиг. 1 после завершения обработки методом АСО.

На фиг. 6 представлен вариант с единственной приводной системой.

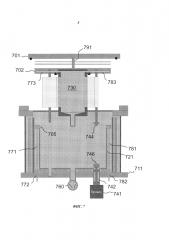

На фиг. 7 представлен, на виде сбоку, в фазе загрузки, другой вариант реактора для нанесения материалов.

На фиг. 8 вариант реактора по фиг. 7 показан в работе, в период подачи прекурсора.

На фиг. 9 представлен, на виде сбоку, еще один вариант реактора для нанесения материалов.

На фиг.10 реактор для нанесения материалов по фиг. 9 представлен в состоянии, соответствующем одному из вариантов подачи прекурсора.

На фиг. 11 реактор для нанесения материалов по фиг. 9 показан, на виде сверху, в состоянии, соответствующем варианту подачи прекурсора.

На фиг. 12 реактор для нанесения материалов по фиг. 9 показан в состоянии, соответствующем одному из вариантов подачи другого прекурсора.

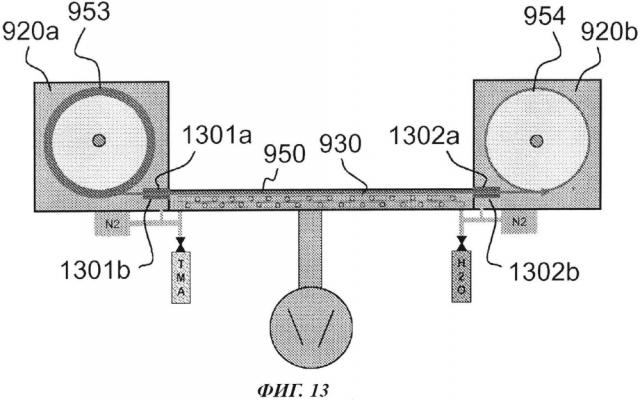

На фиг. 13 представлен вариант реактора для нанесения материалов, снабженный ограничительными пластинами.

Фиг. 14 схематично иллюстрирует пример зависимости толщины нанесенного материала от расстояния, пройденного полотном в реакционном пространстве.

На фиг.15 представлен вариант реактора для нанесения материалов, в котором пары прекурсора подаются на конце рабочей камеры, входном для покрываемого полотна.

На фиг. 16 представлен, на виде сверху, вариант реактора для нанесения материалов по фиг. 15.

На фиг. 17 представлен реактор для нанесения материалов с подачей паров прекурсора с боковой стороны рабочей камеры.

На фиг. 18 вариант реактора для нанесения материалов по фиг. 17 представлен на виде сверху.

На фиг. 19 представлен вариант альтернативной конструкции.

На фиг. 20 показан реактор для нанесения материалов, выполненный в соответствии еще с одним вариантом.

На фиг. 21 представлен, на виде сверху, вариант реактора для нанесения материалов с одновременным использованием нескольких рулонов.

На фиг. 22 показан вариант конструкции тонкого реактора.

На фиг. 23 представлен вариант конструкции тонкого реактора для нанесения материала на несколько рулонов.

На фиг. 24 иллюстрируется вариант двустороннего нанесения.

На фиг. 25 иллюстрируются особенности реактора применительно к одностороннему нанесению материала.

На фиг. 26 представлена упрощенная блок-схема варианта системы управления реактором для нанесения материалов.

Осуществление изобретения

В нижеследующем описании технология атомно-слоевого осаждения (АСО) рассматривается только в качестве примера. Основы формирования пленок методом АСО хорошо известны специалистам. Как было упомянуто выше, АСО представляет собой вариант метода химического осаждения, основанный на последовательном нанесении по меньшей мере двух различных прекурсоров по меньшей мере на одно покрываемое полотно. Полотно находится в реакционном пространстве, которое, как правило, нагревается. Механизм получения пленок посредством АСО основан на различиях сил связи в случае химической адсорбции (хемосорбции) и физической адсорбции (физисорбции). В процессе АСО используется хемосорбция и устраняется физисорбция. При хемосорбции образуется сильная химическая связь между атомом (атомами) твердой фазы (поверхности) и молекулой из подаваемой газовой фазы. Связь в результате физисорбции намного слабее, потому что она обусловлена только Ван-дер-Ваальсовыми силами.

Реакционное пространство реактора АСО в типичных вариантах содержит все нагреваемые поверхности, которые могут быть доступны, поочередно и последовательно, для каждого из прекурсоров, используемых в АСО для нанесения тонких пленок (покрытий). Базовый цикл нанесения методом АСО состоит из четырех последовательных операций (стадий): импульса А, продувки А, импульса В и продувки В. Импульс А в типичном варианте включает подачу паров прекурсора металла, а импульс В - паров прекурсора неметалла, в частности азота или кислорода. На стадиях продувки А и В используют неактивный газ, такой как азот или аргон, и вакуумный насос, чтобы удалить из реакционного пространства газообразные побочные продукты реакции и остаточные молекулы реагента. Процесс нанесения включает по меньшей мере один цикл нанесения. Циклы нанесения повторяют до тех пор, пока их последовательность не приведет к образованию тонкой пленки (покрытия) желаемой толщины.

В типичном процессе АСО частицы прекурсора образуют, посредством хемосорбции, химическую связь с реакционноспособными участками нагретых поверхностей. Типичные условия подбирают таким образом, чтобы за время подачи одного импульса прекурсора на поверхности сформировалось не более одного молекулярного монослоя материала в твердом состоянии. Следовательно, процесс нанесения является самоограниченным (насыщающимся). Так, первый прекурсор может включать лиганды, которые остаются прикрепленными к адсорбированным частицам и приводят к насыщению поверхности, что предотвращает дальнейшую хемосорбцию. В реакционном пространстве поддерживается температура, которая выше температуры конденсации и ниже температуры термической деструкции применяемых прекурсоров, так что молекулы прекурсора адсорбируются на полотне (полотнах), по существу, неизмененными. Это подразумевает, что в процессе хемосорбции молекул прекурсора на поверхности летучие лиганды могут отделяться от молекулы прекурсора. Поверхность становится, по существу, насыщенной на реакционноспособных участках первого типа адсорбированными молекулами первого прекурсора. За этой стадией хемосорбции обычно следует первая стадия продувки (продувка А), на которой из реакционного пространства удаляют избыток первого прекурсора и возможные продукты побочных реакций. Затем в реакционное пространство подают пары второго прекурсора. В типичных случаях молекулы второго прекурсора реагируют с адсорбированными молекулами первого прекурсора с формированием, в результате, желательной тонкой пленки материала (желательного покрытия). Процесс нанесения завершается, когда будет использован весь адсорбированный первый прекурсор и поверхность станет, по существу, насыщена реакционноспособными участками второго типа. После этого на второй стадии продувки (продувка В) удаляют избыток паров второго прекурсора и возможные парообразные побочные продукты реакции. После этого цикл повторяется до тех пор, пока пленка (покрытие) не достигнет желаемой толщины. Циклы нанесения могут быть и более сложными. Например, они могут включать стадии импульсной подачи трех или более парообразных реагентов, разделенные стадиями продувки. Все такие циклы нанесения образуют временную последовательность нанесения, управление которой осуществляется логическим блоком или микропроцессором.

На фиг. 1 представлен, на виде сбоку, в фазе загрузки, вариант реактора для нанесения материалов. Данный реактор содержит вакуумную камеру 110, образованную стенкой (стенками) 111. Вакуумная камера 110 является герметичным резервуаром. Она может иметь форму цилиндра или любую другую подходящую форму. В вакуумную камеру 110 помещена реакционная камера 120, которая также является герметичным резервуаром. Она также может иметь форму цилиндра или любую другую подходящую форму. Вакуумная камера 110 закрыта крышкой 101. В представленном варианте (как это показано на фиг. 1) крышка 101 соединена с крышкой 102 реакционной камеры с получением, тем самым, системы крышек (в данном варианте системы из двух крышек). К крышке 102 реакционной камеры посредством крепежного элемента (крепежных элементов) 185 прикреплена рабочая камера 130, образованная стенками 131. Между крышкой 102 реакционной камеры и крышкой 101 вакуумной камеры в составе системы крышек находятся отражатели 171 тепла.

Первый (подающий) рулон 151 покрываемого полотна 150 закреплен на первой оси 143 рулона. Ось рулона 151 может приводиться во вращение первым приводом 141, связанным с осью 143. Привод 141 находится снаружи вакуумной камеры 110. Он прикреплен к системе крышек посредством крепежного элемента 147. В системе крышек (т.е. в крышке 101 вакуумной камеры и в крышке 102 реакционной камеры) выполнен сквозной проход, через который ось 143 рулона проходит в реакционную камеру 120. На дне реакционной камеры 120 имеется гнездо 145 для связывания оси 143 рулона с реакционной камерой 120. С осью 143 рулона посредством соответствующего крепления 106 может быть связан рулон 151. Ось 143 рулона вместе с креплением 106 образуют держатель рулона.

Второй (приемный) рулон 152 закреплен на второй оси 144 рулона. Ось 144 (или рулон 152) может приводиться во вращение вторым приводом 142, связанным с осью 144. Привод 142 находится снаружи вакуумной камеры 110. Он прикреплен к системе крышек посредством крепежного элемента 148. В системе крышек (и в крышке 101 вакуумной камеры, и в крышке 102 реакционной камеры) выполнен сквозной проход, через который ось 144 рулона проходит в реакционную камеру 120. На дне реакционной камеры 120 имеется гнездо 146 для связывания оси 144 рулона с реакционной камерой 120. Подобно рулону 151, рулон 152 посредством соответствующего крепления 107 может быть связан с осью рулона. Таким образом, ось 144 рулона вместе с креплением 107 образуют еще один держатель рулона.

Реактор для нанесения материалов содержит находящийся в вакуумной камере 110, окружающей реакционную камеру 120 (или, в некоторых вариантах, в реакционной камере 120, окружающей рабочую камеру 130), нагреватель 175 для нагрева реакционного пространства, сформированного в рабочей камере 130. В вакуумной камере 110 между ее боковой стенкой и стенкой 121 реакционной камеры размещены отражатели 172 тепла.

Реактор для нанесения материалов содержит также верхний сопрягающий фланец 104, прикрепленный к верхнему сопрягающему фланцу 103 реакционной камеры. Между крышкой 101 вакуумной камеры и верхним сопрягающим фланцем 104 помещено уплотнение 181, чтобы герметизировать верхнюю часть вакуумной камеры 110. У реакционной камеры 120 имеется также верхний фланец 105. При опускании системы крышек крышка 102 реакционной камеры устанавливается на верхний фланец 105 реакционной камеры, закрывая ее.

Реактор для нанесения материалов содержит также вакуумный насос 160 и выхлопную линию 161, которая при работе реактора обеспечивает сообщение между рабочей камерой 130 и вакуумным насосом 160.

Загрузка реактора производится, когда система крышек находится в верхнем положении. Подающий рулон 151 с гибким или сматываемым покрываемым полотном установлен на ось 143 рулона. Первый конец покрываемого полотна 150 проведен через рабочую камеру 130 и зафиксирован, образуя приемный рулон 152. После этого систему крышек опускают, чтобы закрыть камеры. В представленном варианте у рабочей камеры 130 есть канал, выступающий из ее дна. Этот канал проходит через отверстие в реакционной камере 120 и, после опускания системы крышек, образует начало выхлопной линии 161, как это показано на фиг. 2.

На фиг. 2 вариант реактора по фиг. 1 показан в состоянии, соответствующем операции продувки. Покрываемое полотно 150 введено в рабочую камеру (реакционное пространство) 130 через прорезь 291, выполненную в стенке 131 рабочей камеры. Неактивный газ входит в рабочую камеру 130 через крышку 102 реакционной камеры, поступая от входа 135 в зону 136 расширения. Расширившись в этой зоне, газ выходит из нее через распределитель 137 потока (например в виде перфорированной пластины или сетки) в реакционное пространство рабочей камеры 130. Неактивный газ обеспечивает очистку продувкой поверхности покрываемого полотна, а затем течет сверху вниз в выхлопную линию 161 и, наконец, к вакуумному насосу 160. Покрываемое полотно 150 выводится из реакционного пространства 130 через прорезь 292, выполненную в стенке 131 рабочей камеры. Выведенное покрываемое полотно сматывается на приемный рулон 152.

У реакционной камеры 120 имеется по меньшей мере одно отверстие, ведущее в вакуумную камеру 110. В варианте по фиг. 2 первое отверстие 201 соответствует сквозному проходу, через который ось 143 рулона проходит сквозь крышку 102 реакционной камеры. Это отверстие образует вход в вакуумную камеру для неактивного газа (из пространства снаружи реакционной камеры 120). Этот неактивный газ проходит через отверстие 201 из промежуточного пространства 215 (между вакуумной камерой и реакционной камерой) в ограниченное пространство реакционной камеры 120, в котором находятся рулоны 151, 152. Данный поток отмечен стрелкой 211. Аналогично, второе отверстие 202 соответствует сквозному проходу, через который ось 144 рулона проходит сквозь крышку 102 реакционной камеры. Соответственно, неактивный газ проходит через отверстие 202 из промежуточного пространства 215 в ограниченное пространство реакционной камеры 120, в котором находятся рулоны 151, 152. Данный поток отмечен стрелкой 212.

Прорези 291 и 292 функционируют как заслонки, обеспечивающие поддержание разности давлений между реакционным пространством рабочей камеры 130 и окружающим объемом (в частности ограниченным пространством, в котором находятся рулоны 151 и 152). Давление в ограниченном пространстве выше, чем в реакционном пространстве. В качестве примера, давление в реакционном пространстве может оставлять 0,1 кПа, тогда как давление в ограниченном пространстве равно, например, 0,5 кПа. Разность давлений создает барьер для перетекания газа из реакционного в ограниченное пространство. Вместе с тем, как следствие разности давлений, возможно течение газа в другом направлении (т.е. через прорези 291 и 292 из ограниченного в реакционное пространство). Что же касается потока неактивного газа, поступающего от входа 135 (как и паров прекурсоров в периоды импульсной подачи этих паров), данный поток движется только к вакуумному насосу 160. На фиг. 2 поток из реакционной камеры (из ограниченного пространства) в реакционное пространство отмечен стрелками 221 и 222.

На фиг. 3 вариант реактора для нанесения материалов по фиг. 1 представлен во время подачи прекурсора. Пары первого прекурсора входят в рабочую камеру 130 через крышку 102 реакционной камеры, поступая от входа 135 в зону 136 расширения. Расширившись в этой зоне, пары выходят из нее через распределитель 137 потока в реакционное пространство рабочей камеры 130. Пары прекурсора вступают в реакцию с реакционноспособными участками на поверхности покрываемого полотна в соответствии с механизмом нанесения посредством АСО.

Как было упомянуто, разность давлений между реакционным пространством и ограниченным пространством, в котором находятся рулоны 151 и 152, создает барьер, препятствующий поступлению газов из реакционного в ограниченное пространство. Поэтому пары прекурсора, по существу, не попадают в пространство, в котором находятся рулоны 151 и 152. Однако, как следствие разности давлений, возможно течение газа в другом направлении (т.е. через прорези 291 и 292 из ограниченного в реакционное пространство).

Неактивный газ, газообразные побочные продукты реакции (если они присутствуют) и остаточные молекулы реагента (если они присутствуют) текут в выхлопную линию 161 и, в конечном итоге, в вакуумный насос 160.

Последовательность операций нанесения состоит из одного или более следующих друг за другом циклов нанесения, каждый из которых включает по меньшей мере период подачи первого прекурсора (импульс А), следующую за ним первую операцию продувки (продувку А), следующий за ней период подачи второго прекурсора (импульс В) и следующую за ним вторую операцию продувки (продувку В). Толщина нанесенного материала определяется скоростью покрываемого полотна. Перемещение полотна осуществляется приводами 141 и 142. За время одного цикла нанесения покрываемое полотно проходит определенное расстояние d. Если полная длина реакционного пространства равна D, количество слоев, нанесенных на покрываемое полотно, будет составлять D/d. После