Автоматический газовыпускной клапан

Иллюстрации

Показать всеИзобретение относится к газовыпускному клапану. Автоматический газовыпускной клапан содержит корпус, оснащенный автоматической газовыпускной клапанной системой. Автоматическая газовыпускная клапанная система содержит нормально закрытый газовый разгрузочный вентиль, имеющий управляющую камеру и снабженный входным каналом для текучей среды. Автоматический клапанный узел имеет входной канал, находящийся в гидравлической связи с корпусом, и выходной канал, находящийся в гидравлической связи с управляющей камерой, и выполнен с возможностью выборочного генерирования поточного импульса в управляющей камере для перевода газового разгрузочного вентиля в его открытое положение. При этом автоматический клапан выполнен с возможностью перемещения между закрытым положением и открытым положением в зависимости от уровня жидкости в корпусе. Автоматический клапанный узел оснащен гибкой закрывающей перегородкой, прикрепленной на одном конце к корпусу, а на противоположном конце - к смещающему перегородку элементу. Смещение смещающего перегородку элемента в нижнем направлении вызывает постепенное отделение последовательных поперечных частей гибкой закрывающей перегородки для открывания выходного канала в сторону открытого положения автоматического клапана. Изобретение направлено на повышение надежности газовыпускного клапана. 11 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к газовыпускному клапану и более конкретно к автоматическому газовыпускному клапану, выполненному с возможностью выпуска газа по существу при высоких скоростях потока.

УРОВЕНЬ ТЕХНИКИ

Известны различные газовыпускные клапаны, предназначенные для установки в различных системах с текучей средой и для различных целей, например, для управления давлением, выпуском остаточного газа из жидкости, находящейся в системе, и т.п.

Например, в патенте США №4770201 описан клапан для текучей среды, такой как воздушный спускной вентиль или клапан, содержащий корпус с выполненным в нем отверстием с непрерывным потоком текучей среды, имеющим клапанное седло, выполненное в корпусе и ограничивающее указанное отверстие. Гибкая закрывающая перегородка прикреплена одним концом к корпусу и выполнена с возможностью смещения под давлением текучей среды в корпусе по направлению к клапанному седлу для закрывания отверстия. Смещающие перегородку средства прикреплены к противоположному концу перегородки, так что перемещение смещающих средств в первом направлении постепенно отделяет последовательные поперечные части перегородки от седла для открывания отверстия, в то время как перемещение смещающих средств в противоположном направлении обеспечивает возможность смещения перегородки по направлению к седлу.

Газовыпускной клапан, описанный патенте США №7617838, содержит корпус, снабженный входным отверстием и выходным отверстием, имеющим клапанное седло, и уплотняющим узлом, содержащим уплотняющий элемент, выполненный с возможностью перемещения между открытым положением и закрытым положением. Уплотняющий узел поддерживается внешним опорным рычажным механизмом, проходящим за пределы корпуса, который таким образом вводит уплотняющий узел в герметичное взаимодействие с клапанным седлом в закрытом положении.

В патенте США №6105608 описан газовыпускной клапан, содержащий корпус, который имеет входное отверстие, а также основные и вспомогательные выходные отверстия, причем разделяющая секция, установленная в корпусе, делит корпус на первую камеру, связанную с входным отверстием, и вторую камеру, которая связана с вспомогательным выходным отверстием клапана. В корпусе сформирован ограничивающий поток канал, который влияет на гидравлическую связь между первой и второй камерами, причем расход через этот канал меньше, чем расход через вспомогательное выходное отверстие клапана. Вспомогательное устройство для закрывания клапана предназначено для закрывания вспомогательного выходного отверстия клапана для ограничения выходного потока жидкости. Чувствительное к разнице давлений устройство установлено в разделяющем элементе и выполнено с возможностью смещения в ответ на перепад давлений между камерами, и устройство, обтюрирующее основное выходное отверстие клапана, реагирует на смещение чувствительного к разнице давлений устройства и открывает основное выходное отверстие клапана, когда перепад давлений превышает заданную величину.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложена автоматическая газовыпускная клапанная система, содержащая нормально закрытый газовый разгрузочный вентиль для выпуска газа по существу с высокой скоростью потока и автоматический клапанный узел, выполненный с возможностью выборочного генерирования импульса потока для перевода газового разгрузочного вентиля в его открытое положение.

Автоматический газовыпускной клапан содержит корпус, оснащенный автоматическим клапанным узлом, имеющим входной канал, находящийся в гидравлической связи с корпусом, и выходной канал, находящийся в гидравлической связи с управляющей камерой нормально закрытого газового разгрузочного вентиля, причем указанный газовый разгрузочный вентиль оснащен входным каналом для текучей среды, находящимся в гидравлической связи с корпусом, и выпускным каналом для текучей среды; при этом указанный автоматический клапан выполнен с возможностью перемещения между закрытым положением и открытым положением в зависимости от уровня жидкости в корпусе.

Согласно одному варианту реализации автоматический газовыпускной клапан содержит корпус, оснащенный поплавковым элементом, расположенным в корпусе и сочлененным с автоматическим клапанным узлом, имеющим входной канал, находящийся в гидравлической связи с корпусом, и выходной канал, находящийся в гидравлической связи с управляющей камерой нормально закрытого газового разгрузочного вентиля, причем указанный газовый разгрузочный вентиль снабжен входным каналом для текучей среды, находящимся в гидравлической связи с корпусом, и выпускным каналом для текучей среды; при этом указанный автоматический клапан выполнен с возможностью перемещения между закрытым положением и открытым положением в зависимости от уровня жидкости в корпусе. Данная конструкция, в которой используется поплавковый элемент, проходящий в корпус, обычно подходит для использования с загрязненной жидкостью, например сточными водами, промышленными отходами, и т.п.

Согласно другому варианту реализации автоматический клапанный узел соединен с корпусом газовыпускного клапана в его нижней части, причем переход между закрытым положением и открытым положением зависит от уровня жидкости в корпусе в соответствии с правилом сообщающихся сосудов. Данная конфигурация, лишенная поплавкового элемента, проходящего в корпус, обычно подходит для использования с жидкостями, по существу свободными от грязи и чужеродных веществ.

Согласно одному варианту реализации повышение уровня жидкости в корпусе вызывает переход автоматического клапана в закрытое положение, а снижение уровня жидкости вызывает открывание автоматического клапана и, следовательно, генерацию сигнала давления в управляющей камере для перехода автоматического газовыпускного клапана в его открытое положение для продувки клапана.

Снижение уровня жидкости в корпусе соответствует накоплению газа в корпусе.

Любая по меньшей мере одна из следующих особенностей и конструкций может быть связана с клапаном согласно настоящему изобретению как в комбинации, так и независимо друг от друга:

корпус установлен по существу в вертикальном положении на линии тока текучей среды;

длина (высота) корпуса по меньшей мере в 4 раза превышает его диаметр;

корпус снабжен расположенным в его верхнем конце монтажным фланцем, вмещающий газовый разгрузочный вентиль и автоматический клапан, причем указанный монтажный фланец выполнен в форме верхнего фланца корпуса или выполнен за одно целое с корпусом;

поплавковый элемент сочленен с автоматическим клапаном посредством жесткой тяги;

автоматический клапан представляет собой клапан разрывного типа;

управляющая камера выполнена с возможностью вентилирования после перехода газового разгрузочного вентиля в его открытое положение;

вентилирование может быть осуществлено посредством отводящего отверстия или выпускного клапана.

Согласно одному варианту реализации отводящее отверстие расположено между выходным каналом автоматического клапанного узла и управляющей камерой газового разгрузочного вентиля; корпус газовыпускного клапана может быть оснащен так называемым вакуумным клапаном, выполненным с возможностью автоматической подачи газа (например, окружающего, воздуха) в корпус в случае снижения давления в указанном корпусе. Обычно указанный вакуумный клапан представляет собой клапан одностороннего действия, расположенный в верхней части корпуса.

Корпус выполнен в форме цилиндрической камеры для установки на основной подающей линии для текучей среды.

Согласно другому варианту реализации корпус проходит из подающей линии и выполнен с ней за одно целое.

Термин "подающая линия" используется в настоящем описании и в пунктах приложенной формулы в широком смысле и означает подающие линии для текучей среды (включая жидкостные и газовые линии, а также линии для смешанных текучих сред) любого размера и назначения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для понимания настоящего изобретения и очевидности способов его практического осуществления ниже описан вариант реализации настоящего изобретения в качестве неограничивающего примера со ссылкой на сопроводительные чертежи, на которых:

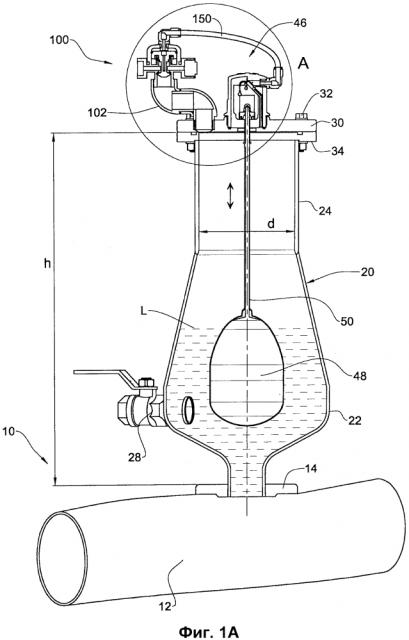

На фиг.1А показана газовыпускная клапанная система согласно настоящему изобретению в закрытом положении.

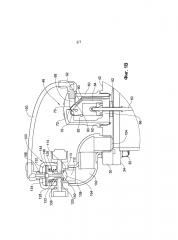

На фиг.1В показан увеличенный вид части, обозначенной как А на фиг.1А.

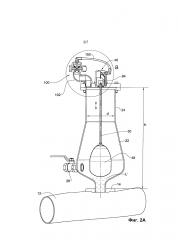

На фиг.2А показана система, показанная на фиг.1А, в открытом положении.

На фиг.2В показан увеличенный вид части, обозначенной как В на фиг.2А.

На фиг.3 показан вид, подобный показанному на фиг.2А, показывающий другой вариант реализации, согласно которому управляющая камера выполнена с возможностью вентилирования.

На фиг.4А показана газовыпускная клапанная система согласно другому варианту реализации в закрытом положении.

На фиг.4В показана система, показанная на фиг.4А, в открытом положении.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг.1А и 1В показана газовыпускная система, в целом обозначенная позиционным номером 10. Газовыпускная система установлена на основной подающей линии 12 для текучей среды.

Газовыпускная система 10 содержит цилиндрический грушевидный корпус 20, содержащий нижнюю часть 22, расширенную в ее нижнем конце, и верхнюю трубчатую часть 24. Газовыпускная система соединена с подающей линией 12 для текучей среды посредством соединительного фланца 14, так что внутренняя часть корпуса находится в гидравлической связи с внутренней частью линии 12. Корпус установлен таким образом, что его продольная ось проходит по существу вертикально. Нижняя часть 22 в ее нижнем конце оборудована шаровым вентилем 28.

Следует отметить, что высота h корпуса 20 значительно больше его диаметра d, причем соотношение указанных размеров является по меньшей мере примерно таким, что корпус представляет собой камеру, имеющую значительный объем.

Монтажный фланец 30 прочно прикреплен болтами 32 поверх верхнего фланца 34 корпуса 20 с использованием уплотнения.

Поверх монтажного фланца 30 на его верхней наружной поверхности 42 установлен автоматический клапанный узел, в целом обозначенный позиционным номером 46, содержащий выполненный с возможностью шарнирного перемещения относительно указанного клапанного узла поплавковый элемент 48, расположенный в корпусе 20 и шарнирно соединенный с автоматическим клапанным узлом 46 посредством жесткого стержня 50, проходящего сквозь отверстие 52 (как показано на фиг.1В и 2В) в монтажном фланце 30, причем перемещение указанного жесткого стержня 50 и шарнирного поплавка 48 по существу ограничивается вертикальным направлением, коаксиальным или параллельным продольной оси корпуса 20. Как показано на чертеже, стержень 50 имеет достаточную длину, проходит по существу далеко вниз и таким образом обеспечивает возможность смещения поплавка 48 в его самое нижнее положение в непосредственной близости к нижней стороне корпуса 22 с существенным объемом газа, захваченного в пределах корпуса в закрытом положении, как описано ниже.

Как показано на увеличенных чертежах на фиг.1А и 1В, автоматический клапанный узел 46 содержит корпус 60, ввинченный с использованием резьбы 62 в монтажный фланец 30. Корпус 60 ограничивает пространство 61 и содержит входной канал 66, который находится в гидравлической связи с корпусом 20, и выходной канал 68, проходящий от отверстия 70 с непрерывным потоком текучей среды, с клапанным седлом 72, сформированным в корпусе и ограничивающим указанное отверстие 70.

Гибкая закрывающая перегородка 76 прикреплена в одном конце 80 к корпусу 60 и в противоположном конце 82 к смещающему перегородку элементу 84, который в свою очередь шарнирно соединен с жестким стержнем 50. Смещающий перегородку элемент 84 имеет стенку с наклонной смещающей перегородку поверхностью 90, наклон которой соответствует наклону части 92 стенки, содержащей отверстие 70.

Смещающий перегородку элемент 84 выполнен с возможностью смещения только в осевом направлении посредством жесткого стержня 50 (чувствительного к уровню жидкости в корпусе 20) между двумя различными положениями, а именно:

закрытым положением (как показано на фиг.1А и 1В), в котором смещающий перегородку элемент 84 смещен в осевом направлении вверх, в результате чего наклонная поверхность 90 действует на перегородку 76 и смещает ее по направлению к клапанному седлу 72 для закрывания отверстия 70 и выходного канала 68;

и открытым положением (как показано на фиг.2А и 2В), в котором перегородка 76 смещена (отслоена) по направлению от клапанного седла 72 для открывания отверстия 70 и таким образом канала для текучей среды между выходным каналом 68 и пространством 66 корпуса 60, так что путь потока проходит из корпуса 20 через пространство 66 к выходному каналу 68.

Устройство выполнено таким образом, что смещение смещающего перегородку элемента 84 в нижнем направлении вызывает постепенное отделение последовательных поперечных частей перегородки 76 от седла 72 для открывания отверстия 70, в то время как смещение смещающего перегородку элемента 84 в противоположном направлении (вверх) обеспечивает возможность герметичного взаимодействия перегородки 76 с седлом 72.

Монтажный фланец 30 дополнительно вмещает нормально закрытый газовый разгрузочный вентиль, в целом обозначенный позиционным номером 100 и находящийся в гидравлической связи с внутренним пространством корпуса 20 через разгрузочный трубопровод 102, один конец 104 которого открыт в корпус 20, а противоположный конец 108 проходит к входному каналу 112 корпуса 113 газового разгрузочного вентиля 100. Входной канал 112 снабжен с клапанным седлом 114, выполненным с возможностью взаимодействия с уплотняющим седлом 120 уплотняющего плунжера 126, проходящего сквозь отверстие 122 под плунжер, причем указанный плунжер обычно смещен в положение, в котором он герметично взаимодействует с уплотненным седлом 114 под действием свернутой в спираль пружины 128, расположенной в управляющей камере 132 и взаимодействующей одним своим концом с частью заплечика плунжерной головки 134 уплотняющего плунжера 126 и противоположным своим концом с частью 136 стенки корпуса. Выпускные каналы 140 для текучей среды (два, проходящие в противоположных направлениях, согласно показанному на чертеже варианту реализации) проходят от отверстия 122 под плунжер и находятся в гидравлической связи с входным каналом 112.

Как показано на фиг.1В и 2В, плунжерная головка 134 снабжена кольцевым уплотнением (О-образным уплотнением) 144, в результате чего уплотняющий плунжер 126 герметично смещается в осевом направлении в корпусе 113, причем указанное герметичное смещение уплотнения 144 вдоль внутренней поверхности 146 стенки превращает управляющую камеру 132 в герметичную камеру, т.е., гидравлически не связанную с входным каналом 112 или выпускными каналами 140 для текучей среды.

Кроме того, площадь поверхности плунжерной головки 134 больше, чем площадь поверхности уплотняющей головки 154, в результате чего давление текучей среды в управляющей камере 132 является достаточным для смещения уплотняющего плунжера 126 из его обычного уплотненного положения (как показано на фиг.1А и 1В) во временно открытое положение (как показано на фиг.2А и 2В), при этом после снижения давления в управляющей камере 132 смещающая пружина смещает уплотняющий плунжер 126 назад в его нормально закрытое положение.

Гидравлический управляющий порт 148 сообщается с управляющей камерой 132 и с выходным каналом 68 автоматического клапанного узла 46 посредством трубопровода 150.

Как показано на фиг.1А и 2А, поплавковый элемент 48 по существу является большим поплавком и таким образом обеспечивает эффективную закрывающую силу (гидростатическую силу), действующую в верхнем направлении для закрывания/уплотнения автоматического клапанного узла 46, при подъеме уровня жидкости в корпусе, и с другой стороны обеспечивает достаточную открывающую силу (силу тяжести), действующую в нижнем направлении при снижении уровня жидкости в корпусе для открывания автоматического клапанного узла 46.

Устройство выполнено таким образом, что при нормальной работе система находится в так называемом закрытом положении (как показано на фиг.1А и 1В), в котором уровень L жидкости в корпусе 20 находится на нормальном уровне, достаточном для создания гидростатической силы, действующей на поплавковый элемент 48 и таким образом перемещающей его в самое верхнее положение, в результате чего происходит соответствующее смещение в верхнем направлении перегородки, перемещающей элемент 84 в закрытое положение, в результате чего наклонная поверхность 90 действует на перегородку 76 и смещает ее в направлении к клапанному седлу 72 для закрывания отверстия 70 и выходного канала 68. В этом положении газовый разгрузочный вентиль 100 остается в своем нормально закрытом положении, так что текучая среда не протекает через выпускные каналы 140 для текучей среды.

Однако при снижении уровня жидкости в корпусе 20 до уровня L′ (как показано на фиг.2А и 2В) поплавковый элемент 48 следует за уровнем жидкости L′ и спускается под действием силы тяжести, в результате чего происходит соответствующее осевое перемещение жесткого стержня и сочлененного с ним смещающего перегородку элемента 84 в нижнем направлении, вызывающее таким образом постепенное отделение последовательных поперечных частей перегородки 76 от седла 72 для полного открывания отверстия 70.

Открывание отверстия 70 генерирует напорный управляющий сигнал, протекающий по трубопроводу 146 в управляющую камеру 132 газового разгрузочного вентиля 100 и вызывающий увеличение давления в управляющей камере 132 и последующий переход уплотняющего плунжера 126 из его нормально закрытого положения (как показано на фиг.1А и 1В) в открытое положение (как показано на фиг.2А и 2В), в результате чего временно открывается канал, имеющий по существу высокую пропускную способность, для облегчения выпуска большого объема газа через открытый конец 104 разгрузочного трубопровода 102 и клапанное седло 114 в атмосферу (или коллекторный воздуховод; не показан) через выпускной канал или каналы 140 для текучей среды.

После снижения давления в управляющей камере 132 смещающая пружина перемещает уплотняющий плунжер 126 назад в его нормально закрытое положение.

Описанная выше конструкция позволяет создать компактную систему разгрузочного клапана, обеспечивающую эффективный выпуск больших объемов газа из жидкостной системы с высокой скоростью потока, причем система остается в нормально закрытом состоянии, за исключением периодов разгрузки.

На фиг.3 показан другой вариант конструкции, описанной выше и показанной на предыдущих чертежах, на котором подобные элементы обозначены одинаковыми ссылочными номерами. Согласно варианту реализации, показанному на фиг.3, управляющая камера 132 выполнена с возможностью вентилирования после перехода газового разгрузочного вентиля 100 в открытое положение. Вентилирование осуществлено посредством отводящего отверстия 153, выполненного в корпусе газового разгрузочного вентиля 100, в котором в случае необходимости может быть расположен обратный клапан, например грибовидный клапан, и т.п.

Следует отметить, что вентиляционный канал может быть расположен в любом месте между выходным каналом 68 автоматического клапанного узла 46 и управляющей камерой 132 газового разгрузочного вентиля 100.

На фиг.4А и 4В показана измененная конструкция системы газовыпускного клапана согласно настоящему изобретению. В целях ясности подобные элементы обозначены подобными позиционными номерами, как и в варианте реализации, показанном на фиг.1 и 2, но увеличенным на 200.

Система газовыпускного клапана, в целом обозначенная позиционным номером 210, содержит цилиндрический грушевидный корпус 220, нижняя часть 222 которого расширена с ее нижней стороны и выполнена с возможностью соединения с верхней трубчатой частью 224. Газовыпускная система выполнена с возможностью крепления к подающей линии для текучей среды (не показана) с использованием соединительного фланца 214, так что внутренняя часть корпуса находится в гидравлической связи с внутренней частью гидравлической линии.

Монтажный фланец 230 прочно прикреплен сверху к верхнему фланцу 234 корпуса 220 с уплотнением.

Автоматический клапанный узел, в целом обозначенный позиционным номером 246, соединен с нижней частью 222 корпуса 220 и находится в гидравлической связи с его внутренним пространством 223.

Автоматический клапанный узел 246 соединен с корпусом 260 посредством резьбового соединения с использованием трубчатого уголкового элемента 262, соединенного с монтажным выступом 263, проходящим из корпуса 222. Корпус 260, ограничивающий пространство 261, содержит входной канал 266, находящийся в гидравлической связи с внутренним пространством 223 корпуса 220, и выходной канал 268, проходящий от отверстия 270 с непрерывным потоком текучей среды, с клапанным седлом 272, выполненным в корпусе и ограничивающим указанное отверстие 270, как показано на увеличенных видах на фиг.1В и 2В. Гибкая закрывающая перегородка 276 соединена одним концом 280 с корпусом 260 и противоположным концом 282 со смещающим перегородку элементом 284, а именно поплавком, выполненным с возможностью перемещения в осевом направлении в пределах корпуса 260, чувствительным к уровню жидкости в указанном корпусе, причем указанный уровень жидкости в корпусе 260 соответствует уровню жидкости в корпусе 220. Смещающий перегородку элемент 284 имеет стенку с наклонной смещающей перегородку поверхностью 290, наклон которой равен наклону части 292 стенки, содержащей отверстие 270.

Как показано на чертеже, автоматический клапанный узел 246 соединен с корпусом 222 газовыпускного клапана в его нижней части, причем переход между закрытым положением и открытым положением зависит от уровня жидкости в корпусе 222 согласно правилу сообщающихся сосудов. Такая конструкция, лишенная поплавкового элемента, проходящего в корпус, обычно подходит для использования с жидкостями, по существу свободными от грязи и чужеродных частиц.

Смещающий перегородку элемент 284 выполнен с возможностью перемещения только в осевом направлении (в зависимости от уровня жидкости в корпусе 20) между двумя различными положениями, а именно:

закрытым положением (как показано на фиг.4А), в котором смещающий перегородку элемент 284 смещен в осевом направлении вверх, в результате чего наклонная поверхность 290 действует на перегородку 276 и смещает ее по направлению к клапанному седлу 272 для закрывания отверстия 270 и выходного канала 268;

и открытым положением (как показано на фиг.4В), в котором перегородка 276 отделена (находится на некотором расстоянии) от клапанного седла 272 для открывания отверстия 270 и создания канала для текучей среды, протекающей между выходным каналом 268 и пространством 266 корпуса 260, так что путь потока проходит из корпуса 220, в пространство 266 и в выходной канал 268.

Устройство выполнено таким образом, что перемещение смещающего перегородку элемента 284 в нижнем направлении вызывает постепенное отделение последовательных поперечных частей перегородки 276 от седла 272 для открывания отверстия 270, в то время как перемещение смещающего перегородку элемента 284 в противоположном (в верхнем) направлении вызывает смещение перегородки 276 в направлении седлу 272 и герметичному взаимодействию с ним.

Монтажный фланец 330 дополнительно вмещает в себя нормально закрытый газовый разгрузочный вентиль, в целом обозначенный позиционным номером 300 и имеющий конструкцию, подобную конструкции разгрузочного вентиля 100 согласно предыдущему варианту реализации, на который сделана ссылка для уточнения дополнительных подробностей. Разгрузочный вентиль 300 находится в гидравлической связи с внутренним пространством 223 корпуса 220 посредством разгрузочного трубопровода 302, один конец 304 которого открыт в корпус 220, а противоположный конец 308 проходит к входному каналу 312 корпуса 313 газового разгрузочного вентиля 300. Клапанное седло 314 взаимодействует с уплотняющим седлом 320 уплотняющего плунжера 326, проходящего сквозь плунжерное отверстие 322, причем указанный плунжер обычно смещен в положение, в котором он герметично взаимодействует с уплотнительным седлом 314 под действием спиральной пружины 328, расположенной в управляющей камере 332, при этом один конец указанной пружины находится в контакте с заплечиком плунжерной головки 334 уплотняющего плунжера 326, а ее противоположный конец находится в контакте с частью 336 стенки корпуса. Из плунжерного отверстия 322 проходит выпускной канал 340 для текучей среды (один, в противоположность двум согласно предыдущему варианту реализации), который находится в гидравлической связи с входным каналом 312.

Плунжерная головка 334 снабжена с кольцевым уплотнением (О-образным уплотнением) 344, в результате чего уплотняющий плунжер 326 выполнен с возможностью герметичного перемещения в осевом направлении в корпусе 313, причем указанное уплотняющее перемещение уплотнения 344, взаимодействующего с поверхностью 346 внутренней стенки, превращает управляющую камеру 332 в герметичную камеру, т.е., не имеющую гидравлической связи с входным каналом 312 или выпускным каналом 340 для текучей среды.

Кроме того, площадь поверхности плунжерной головки 334 больше, чем площадь поверхности уплотняющей головки 354, в результате чего давление текучей среды в управляющей камере 332 является достаточным для перемещения уплотняющего плунжера 326 из его нормально закрытого/уплотненного положения (как показано на фиг.4А) во временно открытое положение (как показано на фиг.4В), причем после снижения давления в управляющей камере 332 смещающая пружина возвращает уплотняющий плунжер 326 назад в его нормально закрытое положение.

Гидравлический управляющий порт 348 сообщается с управляющей камерой 332 и находится в гидравлической связи с выходным каналом 268 автоматического клапанного узла 246 посредством трубопровода 350, который в настоящем варианте реализации имеет двойную усиленную защитную стенку.

Устройство выполнено таким образом, что при нормальном режиме работы система находится в так называемом закрытом положении (как показано на фиг.4А), в котором повышение уровня L жидкости в корпусе 220 по сравнению с уровнем поплавка 284 автоматического клапанного узла 246 генерирует гидравлические силы, действующие на поплавковый элемент 248, в соответствии с правилом сообщающихся сосудов, и таким образом смещающие поплавковый элемент 248 в его самое верхнее закрытое положение, в результате чего смещающий перегородку элемент 284 соответственно перемещается в верхнем направлении в закрытое/уплотненное положение, в результате чего наклонная поверхность 290 действует на перегородку 276 и смещает ее в направлении клапанного седла 272 для закрывания отверстия 270 и выходного канала 268. При этом газовый разгрузочный вентиль 300 остается в своем нормально закрытом положении, так что текучая среда не протекает через выпускной канал 340.

Однако при снижении уровня жидкости в корпусе 220 до уровня L′ (как показано на фиг.4В) смещающий перегородку элемент 284 следует за уровнем жидкости U и спускается вниз под действием силы тяжести, что вызывает постепенное отделение последовательных поперечных частей перегородки 276 от седла 272 для полного открывания отверстия 270.

Открывание отверстия 270 генерирует напорный управляющий сигнал, который передается посредством трубопровода 346 в управляющую камеру 332 газового разгрузочного вентиля 300, что приводит к повышению давления в управляющей камере 332 и вызывает дополнительное смещение уплотняющего плунжера 326 из его нормально закрытого положения (как показано на фиг.4А) в открытое положение (как показано на фиг.4В), в результате чего временно открывается разгрузочный канал, по существу имеющий высокую пропускную способность, облегчающий выпуск большого объема газа через открытый конец 304 разгрузочного трубопровода 302 и клапанное седло 314 в атмосферу (или коллекторный воздуховод; не показан) через выпускной канал 340 для текучей среды, как указано стрелками.

После снижения давления в управляющей камере 332 возвратная пружина возвращает уплотняющий плунжер 326 назад в его нормально закрытое положение.

Следует отметить, что конструкция, описанная со ссылкой на фиг.4А и 4В, а именно автоматический клапанный узел 246, подверженный воздействию жидкости, находящейся в корпусе 222, не подходит для загрязненных жидкостей, содержащих чужеродные материалы, например сточных вод, промышленных отходов и т.п., но хорошо подходит для чистых жидкостей.

Как показано на фиг.4А и 4В, корпус 222 оснащен расположенным в его верхней части так называемым вакуумным клапаном, в целом обозначенным позиционным номером 380, выполненным с возможностью облегчения автоматического впуска газа (например, окружающего воздуха) в корпус в случае снижения давления в указанном корпусе.

Обычно указанный вакуумный клапан 380 представляет собой клапан одностороннего действия, расположенный в верхней части корпуса. Клапан расположен таким образом, что уплотняющий элемент 382 обычно смещен в положение, в котором он герметично взаимодействует с входным седлом 384 под действием работающей на сжатие пружины 386. Однако при снижении давления в корпусе 222 пружина 386 сжимается и обеспечивает возможность смещения уплотняющего элемента 382 в направлении от седла 384 и таким образом открывает путь для входа воздуха в корпус 222.

Кроме того, управляющая камера выполнена с возможностью вентилирования после смещения газового разгрузочного вентиля в его открытое положение. Вентилирование может быть осуществлено посредством отводящего отверстия 394 или выпускного клапана (не показан). Отводящее отверстие 394 может быть расположено в любом месте между выходным каналом автоматического клапанного узла и управляющей камерой газового разгрузочного вентиля.

Несмотря на то, что на чертежах показан конкретный вариант реализации описанного выше изобретения, следует подразумевать, что в настоящем изобретении могут быть сделаны различные изменения без отступления от идеи изобретения, mutandis mutatis.

1. Автоматический газовыпускной клапан, содержащий корпус, оснащенный автоматической газовыпускной клапанной системой, содержащей:нормально закрытый газовый разгрузочный вентиль, имеющий управляющую камеру и снабженный входным каналом для текучей среды, находящимся в гидравлической связи с корпусом, и выпускным каналом для текучей среды, предназначенным для выпуска газа по существу при высоких скоростях потока, иавтоматический клапанный узел, имеющий входной канал, находящийся в гидравлической связи с корпусом, и выходной канал, находящийся в гидравлической связи с управляющей камерой, и выполненный с возможностью выборочного генерирования поточного импульса в управляющей камере для перевода газового разгрузочного вентиля в его открытое положение, при этом автоматический клапан выполнен с возможностью перемещения между закрытым положением и открытым положением в зависимости от уровня жидкости в корпусе;причем автоматический клапанный узел оснащен гибкой закрывающей перегородкой, прикрепленной на одном конце к корпусу, а на противоположном конце - к смещающему перегородку элементу;при этом смещение смещающего перегородку элемента в нижнем направлении вызывает постепенное отделение последовательных поперечных частей гибкой закрывающей перегородки для открывания выходного канала в сторону открытого положения автоматического клапана.

2. Автоматический газовыпускной клапан по п. 1, содержащий поплавковый элемент, расположенный в корпусе и сочлененный с автоматическим клапанным узлом.

3. Автоматический газовыпускной клапан по п. 1, в котором автоматический клапанный узел соединен с корпусом газовыпускного клапана в его нижней части, причем переход между закрытым положением и открытым положением зависит от уровня жидкости в корпусе в соответствии с правилом сообщающихся сосудов.

4. Автоматический газовыпускной клапан по п. 1, в котором повышение уровня жидкости в корпусе вызывает переход автоматического клапана в закрытое положение, а снижение уровня жидкости вызывает открывание автоматического клапана и, следовательно, генерацию сигнала давления в управляющей камере для перехода автоматического газовыпускного клапана в его открытое положение для продувки клапана.

5. Автоматический газовыпускной клапан по п. 1, в котором корпус приспособлен для установки в по существу вертикальном положении на линии тока текучей среды.

6. Автоматический газовыпускной клапан по п. 1, в котором корпус имеет высоту, превышающую по меньшей мере в 4 раза его диаметр.

7. Автоматический газовыпускной клапан по п. 1, в котором корпус снабжен расположенным в его верхнем конце монтажным фланцем, вмещающий газовый разгрузочный вентиль и автоматический клапан.

8. Автоматический газовыпускной клапан по п. 2, в котором поплавковый элемент сочленен с автоматическим клапаном посредством жесткой тяги, проходящей вниз от автоматического клапана во внутреннее пространство корпуса в нижнем направлении от автоматического клапана.

9. Автоматический газовыпускной клапан по п. 2, в котором автоматический клапан представляет собой клапан разрывного типа.

10. Автоматический газовыпускной клапан по п. 1, в котором управляющая камера выполнена с возможностью вентилирования после перехода газового разгрузочного вентиля в его открытое положение.

11. Автоматический газовыпускной клапан по п. 1, в котором корпус выполнен в форме цилиндрической камеры для установки на основной подающей линии для текучей среды.

12. Автоматический газовыпускной клапан по п. 1, в котором корпус оснащен вакуумным клапаном для облегчения автоматической подачи газа в корпус в случае снижения давления в указанном корпусе.