Способ и устройство локализации расплава активной зоны ядерного реактора

Иллюстрации

Показать всеИзобретение относится к системам локализации аварии на АЭС для улавливания кориума. В расположенной ниже корпуса реактора и предназначенной для охлаждающей жидкости камере установлено средство для приема расплава, выполненное в виде вертикальных труб. Расплав в процессе заполнения камеры подают в трубы, по меньшей мере, частично заполненные карбонатами металлов, которые разлагают до оксидов при нагреве с помощью расплава. В качестве карбонатов металлов, подвергаемых разложению, выбирают карбонаты с двухвалентными катионами: Са, Mg, Fe, Mn, Ва, Sr, Pb, Zn, Cu и др. Устройство для улавливания кориума содержит расположенную ниже корпуса реактора и предназначенную для охлаждающей жидкости камеру, в которой установлены вертикальные трубы для приема расплава. Внутренние полости труб соединены с межтрубным пространством камеры, а верхние концы соединены по своим торцам. Внутренние полости труб содержат проплавляемые вытеснители объема, и, по крайней мере, часть внутренних полостей содержит карбонаты металлов. Карбонаты металлов размещены в проплавляемых вытеснителях объема или выполнены в виде пористых брикетов. Технический результат - безопасное охлаждение кориума. 2 н. и 10 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится преимущественно к системам локализации аварии на АЭС для улавливания компонентов активной зоны и их обломков из разрушенного корпуса.

Известно устройство для улавливания расплавленных материалов из активной зоны, содержащее расположенную ниже корпуса реактора и предназначенную для охлаждающей жидкости камеру, в которой установлено средство для приема расплава, отличающееся тем, что средство для приема расплава выполнено в виде вертикальных модулей, имеющих в поперечном сечении форму многоугольника, установленных друг относительно друга с зазором по смежным граням, верхние концы которых соединены, по крайней мере, на части ширины грани [Патент RU 2100853, кл. G21C 9/016, заявлено 27.04.95].

Устройство локализации расплава для АЭС с ВВЭР является новым инженерным проектом в ядерной энергетике и не имеет аналогов в практике реакторостроения.

Высокоэнергетический расплавленный материал, содержащий как тяжелые оксиды, так и продукты деления, представляет собой сложную для описания и моделирования систему, способную претерпевать различные фазовые превращения и вступать во взаимодействие с материалами ограждающих конструкций. Экспериментальные исследования подтвердили представления специалистов о том, что большая часть процессов такого взаимодействия может вызвать необходимость решения сложных проблем ядерной безопасности, водородобезопасности, разрушения корпусных ограждений, паровых взрывов и других явлений, влияющих на целостность основных барьеров удержания радионуклидов в пределах защитной оболочки АЭС. Методологические подходы и расчетно-экспериментальные работы различных исследовательских групп показали, что множественность возможных сценариев развития тяжелых аварий не позволяет однозначно выработать конкретный алгоритм и определить все необходимые параметры, требующиеся для решения проблемы локализации расплава топлива, вышедшего за пределы корпуса реактора. В силу этого проектирование должно проводиться на основе консервативных представлений. При запроектной аварии с осушением активной зоны возникают условия для выделения водорода в термохимических реакциях пара с цирконием, топливом, конструкционными материалами и топлива с бетоном. Повышенная концентрация водорода внутри защитной оболочки АЭС в аварийных условиях может привести к взрыву с разрушением защитной оболочки и выходом радиоактивных продуктов деления в окружающую среду.

В проектах, создаваемых на базе АЭС предыдущего поколения, решение проблемы осложняется проектными ограничениями, предопределяющими размещение устройства локализации расплава в пределах подреакторного пространства шахты реактора.

Главная задача устройства локализации расплава - принять и как можно быстрее охладить расплав топлива в объемах локализации с целью не допустить его разогрева, выхода нелетучих продуктов деления, минимизировать образование водорода и предотвратить образование повторной критичности.

Известны так называемые «тигельные» устройства для улавливания расплавленных материалов из активной зоны, содержащее расположенную в подреакторном пространстве бетонной шахты ловушку, охлаждаемая оболочка которой выполнена в форме сосуда, днище которого углублено к центру, в ловушке установлена стальная корзина с жертвенными материалами-разбавителями урансодержащей и стальной составляющих кориума, причем материалы-разбавители в корзине установлены в виде ячеистой структуры [Патент RU 2122246, кл. G21C 9/016, 13/10, заявлено 28.01.97, патент RU 2165108, кл. G21C 9/016, 13/10, заявлено 10.04.2001, патент RU 2253914, кл. G21C 9/016, заявлено 2003.08.18].

В одном из вариантов [Патент RU 2253914, опубл.: 10.06.2005] в подреакторном пространстве бетонной шахты расположена ловушка, внутри охлаждаемой оболочки которой размещена стальная корзина с брикетами жертвенного материала-разбавителя, заключенными в стальные обечайки. Охлаждаемая оболочка состоит из боковой стенки и днища. Между реактором и ловушкой размещено направляющее устройство, стенки которого покрыты термостойким бетоном с покрытием из легкоплавкого бетона.

В тигельных устройствах локализации расплава предполагается, что, будучи расплавленными при нагреве от кориума, жертвенные материалы образуют с урансодержащей оксидной частью кориума композицию, удельной плотностью менее 6,4 кг/м3, что, в свою очередь, позволит обеспечить всплытие оксидной фазы в верхнюю часть ловушки, где за счет воды, подаваемой на расплав из находящихся в бетонных стенах шахты труб, будет отводиться тепло, выделяемое распадом радионуклидов топлива активной зоны.

Нерешенной в таких ловушках остается задача охладить расплав настолько быстро, чтобы избежать серьезных негативных явлений: образования в большом количестве водорода, кипения урансодержащей части кориума, выхода его за пределы удерживающей корзины и защитной оболочки в окружающую среду.

Проанализируем трудности обоснования тигельного типа устройств локализации расплава, особенно в части взаимодействия расплава топлива с жертвенными материалами. Трудности связаны с физическими явлениями, протекающими в ходе тяжелой аварии и определяющими работоспособность и основные требования к техническим решениям.

Расчеты нестационарных температурных условий, которые возникают при удержании расплава топлива в пределах объема, заполненного жертвенными материалами на основе гематита и оксида алюминия, а также эксперименты показали, что образующаяся на поверхности кассет корка (краст, гарниссаж) из затвердевающего расплава создает барьер для массообменных процессов и отвода тепла. Такой барьер не позволяет развиться процессам взаиморастворения жидких фаз расплава топлива и жертвенными материалами, что служит основным препятствием для реализации концепции, основанной на гравитационной инверсии слоев в целях последующего охлаждения верхней корки водой. Разогрев расплава топлива, не охлаждаемого с нужной эффективностью, может привести за короткое время к выходу системы за допустимые пределы (начало кипения диоксида урана). В то же время существует опасность проплавления тяжелых оксидов вниз с выходом из защитной оболочки. Благоприятствует этому опасному процессу химическое взаимодействие (абляция) расплавленного топлива со стальной стенкой, затем - кориума с бетоном.

В вариантах устройств локализации расплава в виде тигля при нагреве жертвенными материалами разложение гематита приводит к выходу в устройство нагретых до 1773 К и выше потоков кислорода, вызывающих дополнительное выделение тепла в процессах окисления компонентов расплава топлива и ограждающих конструкций. В частности, показано, что цилиндрические образцы железа и углеродистой стали диаметром 1,5 и 3 мм воспламеняются в кислороде в момент потери оксидной пленкой защитных свойств, предположительно в результате плавления ее основного компонента - оксида железа FeO при 1644 K. Температура воспламенения не зависит от давления кислорода в диапазоне 0,2-20 МПа. Воспламенению предшествует значительный (≈100 K) саморазогрев образца за счет тепла реакции окисления металла.

Даже без учета горения стали в верхней части ловушки энерговыделение, вызываемое химическими реакциями в оксидной фазе, составит 60-70 тыс. МДж и будет приходиться в основном на урансодержащую фазу расплава топлива, т.е. суммироваться с основным энерговыделением. Выход кислорода определяется, в первую очередь, разложением основы жертвенных материалов - гематита. Суммарное выделение кислорода только в оксидном слое по расчетам составит более 1000 кг или около 1000 м3, что более чем в 100 раз превышает объем самого жертвенного материала. При этом расчет на вовлечение в отвод тепла основной массы жертвенных материалов, как показали расчеты и эксперименты, не оправдывается: в силу крайне низкой теплопроводности жертвенных материалов (λ=0,5 Вт/м К) удается расплавить только прилегающий к расплаву топлива слой жертвенных материалов. Тем самым вместо отвода тепла контакт жертвенных материалов с расплавом топлива приведет к дополнительному выделению тепла. При высокой скорости процесса разбавления тяжелых оксидов выделение тепловой энергии за счет происходящих при этом экзотермических реакций вызовет уже через несколько минут разогрев расплава до температуры кипения его составляющих. Только окисление 131 т стали с эмпирически установленной скоростью до 25%/мин при общей продолжительности процесса в 10-12 минут приведет к выделению 590 тыс. МДж или более 1000 МВт мощности внутреннего нагрева тигля с расплавом. При такой мощности (более 1500 МВт тепла) скорость нагрева расплава превысит 1000 К/мин, что вызовет взрывное вскипание всего расплава.

Вместе с тем даже без учета химических реакций и без учета термического сопротивления на границе сред в виде корки и газожидкостного барьера внутри столба расплава топлива будет развиваться температура, приводящая к кипению диоксида урана и других компонентов расплава.

Если требуемый отвод тепла не обеспечивается, происходит быстрый (до 1500 К/ч) разогрев расплава топлива с опасностью его последующего выхода за пределы корзины и герметичной оболочки [Проблема удержания расплава топлива в защитной оболочке АЭС с ВВЭР. Столяревский А.Я. // Альтернативная энергетика и экология. - 2014. - №6 (146). - С. 25-35].

Дополнительными проблемными факторами выступают также процессы взаимодействия расплавленного топлива с охлаждающей водой. При ускоренной подаче воды (сразу вслед за выходом первой порции из корпуса реактора) резко возрастает генерация водорода в устройстве локализации расплава, что вступает в противоречие с требованием о минимизации выхода водорода, а также возникает вероятность паровых взрывов. Уже через 1 ч после начала подачи воды ее слой на поверхности окисленной корки создаст бассейн, в который с высоты около 3 м будет падать высокоэнергетический расплав топлива второй порции. Возможен сценарий, когда в пульсационном режиме сначала выйдет относительно небольшая (1-10 т) порция расплава (стали или тяжелых оксидов), которая вызовет подачу воды, а основные порции начнут выходить с задержкой, например в 0,5-1 ч, что приведет к тому, что расплавленное топливо будет падать в емкость, заполненную водой (за 1 ч выходит около 20 м3) в объеме, равном свободному пространству в корзине. Как считают специалисты, «падение жидкого расплава в этот бассейн приведет к паровым взрывам еще большей интенсивности, в результате чего может быть разрушено не только само устройство для улавливания расплавленных материалов активной зоны, но и бетонная шахта с герметичной зоной».

Многочисленные эксперименты, показали, что падение, например, всего 20 кг расплава в емкость с водой объемом 0.5 м3 (стенд Premix в Карлсруэ) приводит к паровым взрывам с ростом давления свыше 2 МПа, что разрушило установку.

В Сандиевских лабораториях (США) в известной серии экспериментов FITS по изучению условий возникновения паровых взрывов при тяжелых авариях на АЭС паровые взрывы происходили при объемах воды от 44 л до 0,25 м3 при массе расплава от 3 до 20 кг. Давление на фронте ударной волны составляло около 20 МПа при скорости 200-600 м/с. Опасность несет и образование в этих процессах водорода. Нагретые металлы уже при температуре свыше 1300 К интенсивно взаимодействуют с водой и водяным паром с образованием водорода. Экспериментальные работы подтвердили значимость процессов образования водорода при высокотемпературном окислении водой и водяным паром расплава стали как дополнительного источника водорода, требующего учета при водородобезопасности. Скорость образования водорода по этому источнику генерации достигает 60 мг/(см2·мин), что приводит к образованию 500 кг/ч. С учетом выхода водорода и на первой стадии аварии (500-600 кг) концентрация водорода быстро становится взрывоопасной (превышение детонационного предела по тройной диаграмме) даже без учета одновременного выхода около 1000 м3 кислорода из разлагающегося гематита. С учетом кислорода выход на детонацию водорода может произойти еще быстрее (за 20-30 мин), что, в свою очередь, означает, что не могут быть выполнены условия водородобезопасности, а, значит, и целостности контайнмента.

При работе спринклерной системы существует критическая плотность дисперсной фазы, при превышении которой происходит подавление детонации. Так, для типичного для аварии на АЭС состава газовой смеси (12.5% O2, 25% Н2, 47.5% N2, 15% H2O) расчетное критическое значение плотности дисперсной фазы составляет ~4 кг/см3. Анализ результатов моделирования показал, что технически возможно осуществить подавление горения и детонации водорода при аварии за счет использования имеющихся на АЭС с РУ ВВЭР-1000 запасов воды, которые находятся в деаэраторах при температуре 165°С и давлении 0.65 МПа. [http://www.ibrae.ac.ru/contents/60]. Однако сприклерная система, предназначенная для снижения давления пара в контайнменте, вызовет конденсацию водяного пара и, тем самым, увеличение концентрации водорода до взрывоопасных пределов. Предотвратить такие последствия могла бы инертизация или флегматизация атмосферы контайнмента за счет таких газов, как азот и диоксид углерода.

Корка, сразу же образующаяся и нарастающая на границе тяжелые оксиды - жертвенные материалы, не препятствует их массообмену и цирконий будет взаимодействовать либо напрямую с гематитом, либо с кислородом, который выделяется при термолизе гематита.

В вышерасположенном расплаве стали будет идти как окисление железа кислородом из гематита и окружающей атмосферы, так и реакция экзотермического окисления хрома гематитом.

Результаты вариантных расчетов показали для различных участков расплава, что на границе тяжелые оксиды - жертвенные материалы всегда образуется корка, как это и следует из существа процесса. Именно корка, как это и подтвердили эксперименты, в частности, Sacr-4, и является барьером для массообмена и термическим сопротивлением при передаче тепла от расплава топлива к жертвенным материалам.

В сложных гетерогенных многокомпонентных системах устройств локализации расплава, содержащих значительное количество делящихся материалов, особо значимо возникновение повторной критичности. В процессе аварии вода обязательно попадет внутрь устройства локализации расплава, например, при конденсации водяного пара или в незаполненные расплавом топлива зоны при подаче воды сверху или другим путем. Плотность воды составит в этом случае до 0,5 г/см3, т.е. весьма опасную с точки зрения размножающих свойств концентрацию. Решение проблемы с помощью оксида гадолиния, замешиваемого в жертвенные материалы, выглядит проблематичным исходя из практической невозможности определить возможность его прохождения через краст, динамику и параметры его распределения в расплаве, устойчивость и ликвацию материалов, в том числе плутония, которого в расплаве до 500 кг, в период нахождения расплава топлива в тигле в высокотемпературном расплавленном состоянии. Длительность нахождения топлива в таком состоянии в тигле составляет около 1,5 лет.

Таким образом, в тигельных вариантах с жертвенными материалами-разбавителями в корзине, установленными в виде ячеистой структуры, не удается предотвратить разогрев расплава до температур его кипения и избежать образования составов, обладающих повторной критичностью.

Задача предотвращения разогрева расплава до температур его кипения и поддержания подкритичности расплава решена в известном устройстве для улавливания расплавленных материалов из ядерного реактора [Патент 2163037, Опубл.: 10.02.2001 - прототип], в котором устройство содержит расположенную ниже корпуса реактора и предназначенную для охлаждающей жидкости камеру, в которой установлено средство для приема расплава, выполненное в виде вертикальных труб, внутренние полости которых соединены с межтрубным пространством камеры, а верхние концы соединены, по крайней мере, на части своих торцов, и, по крайней мере, часть внутренних полостей которых содержит проплавляемые вытеснители объема. В этом решении обеспечено повышение степени разделения всей массы расплава на отдельные объемы при одновременном увеличении теплосъема.

Недостатком известного решения служит отсутствие средств обеспечения водородной безопасности.

Задача изобретения - создать способ и устройство локализации расплава активной зоны ядерного реактора, в которых устранена опасность образования возгораемых сред с высокой концентрацией водорода.

Поставленная задача решается тем, что: в способе локализации расплава активной зоны ядерного реактора, заключающемся в улавливании, выдерживании и охлаждении расплава в расположенной ниже корпуса реактора и предназначенной для охлаждающей жидкости камере, в которой установлено средство для приема расплава, выполненное в виде вертикальных труб, расплав в процессе заполнения камеры подают в трубы, по меньшей мере, частично заполненные карбонатами металлов, которые разлагают до оксидов при нагреве с помощью расплава.

Кроме того:

- в качестве карбонатов металлов, подвергаемых разложению, выбирают карбонаты с двухвалентными катионами: Са, Mg, Fe, Mn, Ва, Sr, Pb, Zn, Cu и др.

- разложение карбонатов металлов ведут с помощью прямого контакта с расплавом;

- разложение карбонатов металлов ведут с возможностью вывода диоксида углерода из камеры.

Для реализации предложенного способа предложено устройство для локализации расплава активной зоны ядерного реактора для улавливания расплавленных материалов из ядерного реактора, содержащее расположенную ниже корпуса реактора и предназначенную для охлаждающей жидкости камеру, в которой установлено средство для приема расплава, выполненное в виде вертикальных труб, внутренние полости которых соединены с межтрубным пространством камеры, а верхние концы соединены по своим торцам, и внутренние полости которых содержат проплавляемые вытеснители объема, отличающееся тем, что часть внутренних полостей содержит карбонаты металлов.

Кроме того:

- карбонаты металлов размещены в проплавляемых вытеснителях объема или выполнены в виде пористых брикетов;

- над трубами установлена плавкая металлическая мембрана, профиль которой повторяет профиль верхней поверхности труб;

- внутри труб установлены защищающие втулки из термостойкого материала, по крайней мере, часть внешней поверхности которых прилегает к внутренней поверхности труб;

- верхние торцы труб соединены между собой дистанционирующими элементами, перекрывающими верхнюю часть межтрубного пространства, которые закрывают верхние торцы труб и выполнены из тугоплавкого материала;

- трубы размещены по треугольной или квадратной сетке;

- межтрубная полость соединена с пространством над плавкой металлической мембраной каналами, выполненными в виде отверстий в дистанционирующих элементах и мембране;

- предназначенная для охлаждающей жидкости камера соединена через отверстия в своей нижней части по крайней мере с одной емкостью, содержащей жидкость, в качестве которой выбрана вода или водный раствор бора, а в верхней части имеет отверстия для выхода диоксида углерода, воды и/или водяного пара.

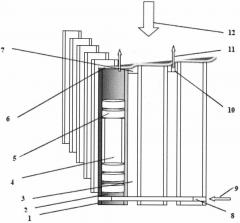

На фигуре дано схемное решение предложенного способа локализации расплава активной зоны.

Ядерный реактор размещен в бетонной шахте, в подреакторном пространстве которой расположена предназначенная для охлаждающей жидкости камера, внутри которой установлено средство для приема расплава, выполненное в виде вертикальных труб 1, внутренние полости 2 которых соединены с межтрубным пространством 3 камеры, а верхние концы соединены, по крайней мере, на части своих торцев, и, по крайней мере, часть внутренних полостей которых содержит проплавляемые вытеснители объема 4, и, по крайней мере, часть внутренних полостей содержит карбонаты металлов 5. Карбонаты металлов 5 могут быть размещены в проплавляемых вытеснителях объема 4 или выполнены в виде пористых брикетов 5. Над трубами 1 установлена плавкая металлическая мембрана 6, профиль которой повторяет профиль верхней поверхности труб. Верхние торцы труб 1 соединены между собой дистанционирующими элементами 7, перекрывающими верхнюю часть межтрубного пространства, которые закрывают верхние торцы труб 1 и выполнены из тугоплавкого материала. Трубы 1 размещены по треугольной или квадратной сетке. Межтрубное пространство 3 соединено с пространством над плавкой металлической мембраной 6 каналами, выполненными в виде отверстий в дистанционирующих элементах 7 и мембране 6. Предназначенная для охлаждающей жидкости камера соединена через нижние отверстия 8, по крайней мере, с одной емкостью, содержащей жидкость 9, в качестве которой выбрана вода или водный раствор бора, а в верхней части имеет выходные отверстия 10 для выхода диоксида углерода 11, воды и/или водяного пара. Мембрана 6 выполнена с возможностью распределения расплава 12 по своей поверхности.

Примером реализации изобретения служит способ локализации расплава активной зоны ядерного реактора, описанный ниже.

В излагаемом примере осуществления изобретения в качестве карбонатов металлов 5 применяется карбонат магния 5, заполняющий часть внутренней полости 2 труб 1 и выполненный в виде пористых брикетов 5, способных удерживаться от всплытия в расплаве защищающими втулками из термостойкого материала, также размещенными во внутренней полости 2 труб 1, что позволяет охарактеризовать особенности реализации изобретения применительно к различным вариантам локализации расплава активной зоны.

Способ осуществляется следующим образом.

В процессе тяжелой аварии ядерного реактора, сопровождающейся плавлением и разрушением активной зоны, расплав 12 перемещается в нижнюю часть корпуса реактора и там накапливается и стратифицируется по плотности с выделением более тяжелой урансодержащей оксидной части кориума в нижней части и расположенным над ней слоем расплава стали. Распад накопленных в активной зоне радионуклидов происходит с выделением тепловой энергии, которая ведет к разогреву расплава. После достижения определенных условий (температура, плотность теплового потока и др.) расплав 12 разрушает корпус реактора и выходит в реакторную шахту. Используя динамические свойства расплава 12 в процессе его перемещения вне реакторного корпуса, проводят распределение расплава 12 по поверхности мембраны 6. К этому времени в межтрубное пространство камеры 3 подают охлаждающую жидкость 9, в качестве которой целесообразно использовать воду или водный раствор, содержащий соединения поглотителей нейтронов, например бора.

До образования корки (краста) на границе взаимодействия расплава с мембраной 6 создают условия для проплавления мембраны 6 расплавом 12, что приводит к заполнению расплавом 12 внутренней полости 2 труб 1. Поток расплава 12 разбивается тем самым на отдельные потоки, соответствующие размерам труб 1 и подвижности расплава 12. Распределение расплава 12 по мембране 6 позволяет разнести во времени количество расплава 12, поступающего в отдельные трубы 1, и наряду с вытеснителями объема 4 предотвращает возможность парового взрыва, а также обеспечивает улучшение условий охлаждения расплава 12 путем его рассредоточения.

Учитывая необходимость рассредоточения расплава 12 по трубам 1, находящимся не только в центре камеры, профиль поверхности мембраны 6 и, соответственно, профиль труб 1 по высоте выбраны такими, чтобы высота труб 1 в центре и на периферии превышала среднюю высоту, создавая возможность расплаву 12 растекаться от центра к более удаленным трубам 1, что дает большую площадь распределения и, соответственно, большие объемы труб 1, вовлеченных в прием расплава 12. С учетом необходимости отвода пара желательно по лучам, направленным от центра, также расположить трубы 1, высота которых превышает среднюю, формируя тем самым в межтрубном пространстве камеры 3 каналы для отвода пара большей по отношению к средней высоты.

После проплавления мембраны 6 расплав 12 попадает в трубы 1, где тормозится вытеснителями объема 4, предотвращающими интенсивное парообразование и связанное с этим паровое выталкивание расплава 12 из труб 1, но не препятствующими заполнению расплавом 12 труб 1 в силу тонкостенности своих расплавляемых оболочек. Находясь короткое время в верхней части труб 1 над вытеснителями объема 4, расплав 12 охлаждается слабо в силу низких коэффициентов теплоотдачи к водяному пару, образующемуся за счет испарения жидкости 12 и заполняющему верхнюю часть межтрубного пространства камеры 3 выше уровня охлаждающей жидкости 9 (воды). Высота зоны превышает высоту зазора между трубами 1, находящегося выше уровня охлаждающей жидкости 9.

Расплав 12 после расплавления оболочек вытеснителей объема 4 начинает охлаждаться при соприкосновении с карбонатом магния 5, а также с охлаждающей жидкостью 9, находящейся внутри труб 1 в первую очередь в зазорах между внутренней поверхностью труб 1 и наружными стенками оболочек вытеснителей объема 4. Снизу охлаждающая жидкость 9 (вода) поступает к расплаву 12 по каналам через нижние отверстия 8.

Основным каналом теплоотвода от расплава 12 служит поток тепла, передаваемого через стенки труб 1 к охлаждающей жидкости 9 (воде), находящейся в межтрубном пространстве камеры 3.

Устройство работает следующим образом.

Расплав 12 растекается по трубам 1, чему способствуют дистанционирующие элементы 7, рассекающие поток расплава 12, который растекается по трубам 1, практически не попадая в зазоры между трубами 1. Проникая в полости труб 1, заполненные вытеснителями объема 4, карбонатом магния 5 и жидкостью 9, кориум интенсивно охлаждается. Образующийся при термолизе карбоната магния 5 диоксид углерода 11, а также пар жидкости 9, выходя между стенками труб 1 и поступающим расплавом, уменьшают вероятность закупоривания полости труб 1 затвердевшим расплавом 12, что создает необходимые условия для фрагментирования расплава 12 и, тем самым, достижения подкритичности расплава 12 в трубах 1.

Если количества охлаждающей жидкости 9, находящейся в зазоре между трубами 1, достаточно для снятия тепла от расплава 12, поступающего в одну из труб 1, то такая труба 1 будет заполнена полностью, т.к. паровая прослойка между расплавом 12 и стенками труб 1 позволяет двигаться вниз даже затвердевающему расплаву 12, исключая его адгезию со стенками труб 1, защищенными втулками. Именно в этом состоит свойство саморегулируемости описываемого способа, позволяющее распределить расплав 12 по большему объему камеры в зависимости от условий охлаждения расплава 12. В нижней части труб 1 может находиться карбонат магния 5, заполняющий часть внутренней полости 2 труб 1 и выполненный в виде пористых брикетов 5, способных удерживаться от всплытия в расплаве защищающими втулками из термостойкого материала, попадая в которые расплав 12 при взаимодействии с карбонатом магния 5 застывает. В случае проникновения части расплава 12 в зазоры между трубами 1 он также застывает при охлаждении охлаждающей жидкостью 9 (водой), чему способствует разветвленность каналов водоподвода, не препятствующих в то же время подводу охлаждающей жидкости 9 (воды) в другие участки системы зазоров вокруг труб 1.

Проведенные эксперименты показали, что целесообразно в качестве тугоплавкого материала, из которого выполняются дистанционирующие элементы 7, выполняющие функции рассекателей потока расплава 12 и предотвращающие попадание расплава 12 в зазоры между трубами 1, использовать оксид урана и/или циркония, являющиеся составными компонентами расплава 12. Из этих же материалов могут выполняться и защищающие втулки. Внутри труб 1 расплав 12 взаимодействует также с карбонатом магния 5, выполненным, например, в виде пористых брикетов 5, разлагаемых, то есть подвергаемых термолизу, при нагреве расплавом 12.

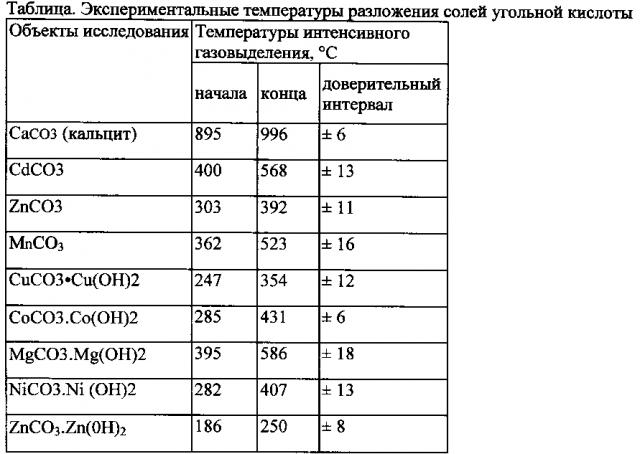

Помимо карбоната магния 5 могут применяться и другие соли угольной кислоты, например карбонаты с двухвалентными катионами: Са, Mg, Fe, Mn, Ва, Sr, Pb, Zn, Cu и др. Температуры разложения карбонатов разных металлов различны (см. Таблицу). Так, например, температуры разложения карбоната магния 550°С, карбоната кальция 880°С, а карбонатов стронция и бария значительно более высокие.

Реакция разложения карбоната магния является эндотермической. При разложении (термолизе) карбоната магния поглощается 344 ккал/кг, в результате чего образуются диоксид углерода 11 и оксид магния плотностью 3,58 г/см3, имеющий температуру плавления - 2825°С, температуру кипения - 3600°С. При термолизе выделяется 270 л СО2/кг MgCO3, что вызовет дополнительный барботаж расплава 12.

[Катаев Г.И., Добрыднев С.В. Моделирование процесса термолиза карбонатсодержащих соединений // Математические методы в технике и технологиях (ММТТ-22): Сб. тр. - Псков, 2009. - Т. 9]

Карбонат магния 5 имеет достаточно широкий диапазон газовыделения и образует чрезвычайно устойчивый оксид с высокой температурой плавления, что создаст дополнительный барьер для расплава 12 в трубах 1. Карбонат магния 5 может быть размещен в проплавляемых вытеснителях объема 4 или выполнен в виде отдельных пористых брикетов, как показано на Фигуре.

Трубы 1 в камере могут размещаться как по треугольной сетке, так и по ортогональной (квадратной), что в свою очередь создает возможности управлять как степенью заполнения расплавом 12 объема камеры, так и условиями отвода тепла от труб 1 к охлаждающей жидкости 9 (воде) в зазорах, форма которых соответствует сетке размещения, а также газодинамическими условиями течения пара в зазорах. В случае выполнения камеры в режиме ожидания без охлаждающей жидкости 9, предварительно следует обеспечить подачу жидкости 9 в камеру и трубы 1, что может быть произведено любым известным путем. Например, охлаждающая жидкость 9 в режиме ожидания хранится в емкости, расположенной выше камеры подреакторного пространства и изолированной от камеры плавкими вставками в трубопроводах подачи жидкости 9. При поступлении расплава 12 на мембрану 6 происходит нагрев плавких вставок, их расплавление и освобождение трубопроводов для поступления охлаждающей жидкости 9 (воды) в трубы 1.

Дополнительным каналом подачи охлаждающей жидкости 9 (воды) в камеру с трубами 1 служит конденсат, поступающий из разрушенного контура реактора, скопление которого на поверхности мембраны 6 перед началом поступления расплава 12 из подреакторного желоба предотвращается за счет выходных отверстий 10, выполненных в мембране 6.

Следует отметить, что в данном техническом решении основная масса расплава удерживается в пределах труб 1, а попадание расплава в структуру зазоров вокруг труб 1 возможно только в случае выполнения торцов труб 1 открытыми или в случае проплавления элементов конструкции труб 1, в частности при разрушении закрытых торцов.

В камере дополнительно можно установить теплообменное устройство (на фигуре не показано) для снижения температуры охлаждающей жидкости 9, которая за счет естественной конвекции и выпаривания в зазорах вокруг труб 1 снимает тепло от расплава 12. Более быстрое заполнение жидкостью 9 (при ее выпаривании) зазоров вокруг труб 1 и полостей труб 1 происходит за счет отверстий в стенках труб 1 и через каналы по нижним отверстиям 8.

Подпитка охлаждающей жидкостью камеры 9 осуществляется через нижние отверстия 8, соединяющие камеру с емкостями запаса охлаждающей жидкости 9, которые могут непосредственно примыкать к камере подреакторного пространства или располагаться в свободных местах внутри защитной оболочки. Образующийся при термолизе карбоната магния 5 диоксид углерода 11, а также пар жидкости 9, выходя через выходные отверстия 10, собираются в верхней части камеры подреакторного пространства и по зазорам, трубопроводам выводятся в контайнмент или непосредственно в систему конденсации пара. Диоксид углерода 11 снижает концентрацию водорода в контайнменте и служит средством флегматизации и подавления процессов горения водорода.

Примером выполнения такого устройства может служить конструкция, состоящая из труб 1 из бористой стали, используемых в стеллажах уплотненного хранения топлива реактора ВВЭР-1000 с толщиной стенки 6 мм. При установке таких труб 1 с шагом 330 мм в шахте реактора можно разместить до 250 труб. При этом объем для принятия расплава 12 при средней высоте ловушки 3 м составит около 40 м3. Вся топливная композиция, которая занимает объем в 10 м3, может разместиться лишь в 60 трубах 1, площадь поверхности которых составит 150 м2. Наличие гарантированного зазора между трубами порядка 60-80 мм (при указанных выше размерах труб 1 и шаге их установки) исключает достижение критичности. Плотность теплового потока через стенки труб 1 также не превышает 100-150 кВт/м2, что вызывает быстрое и эффективное охлаждение расплава 12 в трубах 1. Взаимодействие расплава 12 с карбонатом магния 5 обеспечивает не только дополнительный канал охлаждения расплава 12, но и выделение

Таким образом решена задача изобретения - создать способ и устройство локализации расплава активной зоны ядерного реактора, в котором устранена опасность образования возгораемых сред с высокой концентрацией водорода.

1. Способ локализации расплава активной зоны ядерного реактора, заключающийся в улавливании, выдерживании и охлаждении расплава в расположенной ниже корпуса реактора и предназначенной для охлаждающей жидкости камере, в которой установлено средство для приема расплава, выполненное в виде вертикальных труб, отличающийся тем, что расплав в процессе заполнения камеры подают в трубы, частично заполненные карбонатами металлов, которые разлагают до оксидов при нагреве с помощью расплава.

2. Способ по п. 1, отличающийся тем, что в качестве карбонатов металлов, подвергаемых разложению, выбирают карбонаты с двухвалентными катионами: Са, Mg, Fe, Mn, Ва, Sr, Pb, Zn, Cu.

3. Способ по п. 1, отличающийся тем, что разложение карбонатов металлов ведут с помощью прямого контакта с расплавом.

4. Способ по п. 1, отличающийся тем, что разложение карбонатов металлов ведут с возможностью вывода диоксида углерода из камеры.

5. Устройство локализации расплава активной зоны ядерного реактора для улавливания расплавленных материалов из ядерного реактора, содержащее расположенную ниже корпуса реактора и предназначенную для охлаждающей жидкости камеру, в которой установлено средство для приема расплава, выполненное в виде вертикальных труб, внутренние полости которых соединены с межтрубным пространством камеры, а верхние концы соединены по своим торцам, и внутренние полости которых содержат проплавляемые вытеснители объема, отличающееся тем, что часть внутренних полостей содержит карбонаты металлов.

6. Устройство по п. 5, отличающееся тем, что карбонаты металлов размещены в проплавляемых вытеснителях объема или выполнены в виде пористых брикетов.

7. Устройство по п. 5, отличающееся тем, что над трубами установлена плавкая металлическая мембрана, профиль которой повторяет профиль верхней поверхности труб.

8. Устройство по п. 5, отличающееся тем, что внутри труб установлены защищающие втулки из термостойкого материала, по крайней мере, часть внешней поверхности которых прилегает к внутренней поверхности труб.

9. Устройство по п. 5, отличающееся тем, что верхние торцы труб соединены между собой дистанционирующими элементами, перекрывающими верхнюю часть межтрубного пространства, которые закрывают верхние торцы труб и выполнены из тугоплавкого материала.

10. Устройство по п. 5, отличающееся тем, что трубы размещены по треугольной или квадратной сетке.

11. Устройство по п. 5, отличающееся тем, что межтрубная полость соединена с пространством над плавкой металлической мембраной каналами, выполненными в виде отверстий в дистанционирующих элементах и мембране.

12. Устройство по п. 5, отличающееся тем, что предназначенная для охлаждающей жидкости камера соединена через отверстия в своей нижней части по крайней мере с одной емкостью, содержащей жидкость, в качестве которой выбрана вода или водный раствор бора, а в верхней части имеет отверстия для выхода диоксида углерода, воды и/или водяного пара.