Токопроводящий электрод и соответствующий способ изготовления

Иллюстрации

Показать всеОбъектом настоящего изобретения является, в частности, проводящий электрод для системы (1) накопления электрической энергии с водным раствором электролита, где указанный электрод содержит металлический коллектор тока (3) и активное вещество (7), причем указанный металлический коллектор тока (3) содержит защитный проводящий слой (5), расположенный между указанным металлическим коллектором тока (3) и указанным активным веществом (7), отличающийся тем, что указанный защитный проводящий слой (5) содержит: от 30 до 85 мас.% в расчете на сухое вещество сополимерной матрицы, от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%. Повышение срока службы коллектора, а также его проводимости в электродах с монолитным активным веществом в водной среде является техническим результатом изобретения. 2 н. и 16 з.п. ф-лы, 3 ил. 2 табл.

Реферат

Настоящее изобретение относится к проводящим электродам с коллекторами тока, используемым, в частности, в системах накопления энергии, таких как суперконденсаторы. В частности, настоящее изобретение относится к проводящему электроду, содержащему коллектор тока, имеющий по меньшей мере один защитный проводящий слой, а также к способу изготовления указанного коллектора тока.

Суперконденсаторы являются системами накопления электрической энергии, представляющими особый интерес в областях применения, в которых необходим перенос энергии большой мощности. Возможность быстрой зарядки и разрядки, увеличенный срок службы по сравнению с батареей большой мощности делают суперконденсаторы наиболее предпочтительными для самых разных вариантов применения.

Как правило, суперконденсаторы представляют собой комбинацию двух проводящих электродов с большой удельной поверхностью, погруженных в ионный электролит и разделенных изолирующей мембраной, называемой «разделителем», которая обеспечивает ионную проводимость и позволяет избегать электрического контакта между электродами. Каждый электрод контактирует с металлическим коллектором тока, обеспечивая обмен электрического тока с внешней системой. Под действием разности потенциалов, прикладываемой между двумя электродами, ионы, присутствующие в электролите, притягиваются поверхностью, имеющей противоположный заряд, образуя таким образом двойной электрохимический слой на поверхности раздела каждого электрода. Накопление электрической энергии происходит электростатическим путем за счет разделения зарядов.

Выражение для емкости таких суперконденсаторов идентично выражению для емкости классических электрических конденсаторов, а именно:

C=ε.S/e

где ε: диэлектрическая проницаемость среды,

S: площадь, занимаемая двойным слоем, и

e: толщина двойного слоя.

Значения емкости суперконденсаторов намного превышают значения емкости, достигаемые в классических конденсаторах, за счет использования пористых электродов с большой удельной поверхностью (максимизация поверхности) и сверхтонкого двойного электрохимического слоя (несколько нанометров).

Углеродные электроды, используемые внутри суперконденсаторных систем, обязательно должны быть:

- проводящими для обеспечения переноса электрических зарядов,

- пористыми для обеспечения переноса ионных зарядов и получения двойного электрического слоя на большой площади, и

- химически инертными, чтобы избегать любых паразитных энергоемких реакций.

Энергия, накапливаемая внутри суперконденсатора, определяется классическим выражением для конденсаторов:

E=1/2.C.V2,

где V означает электрический потенциал суперконденсатора.

Согласно этому выражению емкость и потенциал являются двумя основными параметрами, которые необходимо оптимизировать для обеспечения энергетической эффективности суперконденсаторов. Например, для применения в области транспорта, в частности для электрического транспортного средства, необходимо обеспечить высокую плотность энергии, чтобы ограничить массу перевозимых суперконденсаторов.

В основном, потенциал зависит от природы электролита. Существуют различные типы электролитов. Одним из таких типов является семейство органических электролитов, то есть электролитов, содержащих органическую соль, диспергированную в органическом растворителе. Некоторые из этих электролитов позволяют получать рабочий потенциал 2.7 B. Однако эти электролиты являются дорогими, горючими, токсичными и потенциально загрязняющими окружающую среду. Поэтому они представляют собой проблему для безопасности использования в транспортном средстве. Водные же электролиты являются недорогими и негорючими, и поэтому представляют интерес для указанной области применения. В водной среде достигаемый потенциал равен 1.2 B. Можно использовать разные водные электролиты, например водный раствор серной кислоты или хлорида калия, или сульфата калия, или других солей в кислотной, щелочной или нейтральной среде.

Для накопления энергии с повышенной плотностью необходимо иметь повышенную удельную емкость. Емкость зависит от пористости структуры, реально доступной для электролита, при этом потенциал напрямую зависит от стабильности электролита при воздействии электрического поля.

Для получения высокой удельной емкости в одном известном решении в суперконденсаторы добавляют активное вещество. Существуют разные методики включения активного вещества в суперконденсатор. В документе PCT/FR 2009/00032 описано использование монолитных углеродов в суперконденсаторах с повышенной удельной емкостью. Таким образом, для получения высокой плотности энергии предпочтительно включать в систему активное вещество в монолитной форме. Действительно, в этом случае нет необходимости в каком-либо связующем для диспергирования активного вещества, что уже само по себе позволяет повысить достигаемую плотность энергии.

Чтобы обеспечивать работу с большими мощностями, сопротивление при прохождении тока в системе (ESR) должно быть очень низким. Действительно, такое сопротивление приводит к потерям по причине эффекта Джоуля и к снижению КПД суперконденсатора. Указанное сопротивление представляет собой сумму сопротивлений различных компонентов системы и, в частности, сопротивления электролита и сопротивления коллекторов тока. В случае использования монолитного активного вещества первостепенным фактором является сопротивление границы раздела между коллектором тока и активным веществом. Это сопротивление зависит от качества и характера контакта.

Чтобы ограничить влияние сопротивления коллекторов тока, необходимо использовать металлы с высокой проводимостью. Кроме того, из соображений экономии и простоты применения используемые металлы должны быть недорогими и легко поддаваться формованию. Примерами металлов, которые могут использоваться в первую очередь, являются медь и алюминий. Однако использование этих материалов в водной среде создает проблемы с химической стабильностью, а также электрохимические проблемы. Действительно, при обычном потенциале окисления в 1.2 B большинство металлов в водной среде подвергаются коррозии.

Поэтому необходимо одновременно и защитить металлический коллектор от коррозии, и обеспечить хороший электрический контакт между коллектором и монолитным активным веществом.

Для этого были предложены различные методы. В документе EP 1032064 описан коллектор тока положительного электрода, выполненный из пасты активного вещества, содержащей полимерный слой, включающий в себя оксалат, и соединение на основе кремния, фосфата или хрома. Данное решение позволяет защитить коллектор во время нанесения пасты активного вещества, но не может повлиять на характеристики электрода во время его использования. Кроме того, данную стратегию невозможно применить в случае монолитного активного вещества. Поэтому необходимо использовать прокладку между металлическим коллектором тока и монолитным активным веществом.

Использование прокладки с более низкой проводимостью, чем у металла коллектора, между указанным металлом коллектора и активным веществом, создает ту проблему, что это может существенно повысить сопротивление системы и, таким образом, помешать работе с большими электрическими мощностями. Были протестированы различные прокладки между коллектором и активным веществом.

Одним из решений является нанесение на коллектор слоя защитного покрытия. В документе FR 2824418 описан коллектор тока, покрытый слоем краски, содержащей проводящие частицы, такие как графит или сажа. Краску наносят между коллектором и активным веществом, а затем нагревают для удаления растворителя. Такая краска изготовлена на основе эпоксида или на основе полиуретана. Этот слой краски позволяет защитить коллектор в органической среде, однако в документе не приведено сведений относительно ее эффективности для защиты коллектора от водного электролита. Кроме того, эти краски подвергаются поперечной сшивке, то есть не деформируются и, следовательно, не могут принимать форму поверхности активного вещества, когда оно находится в форме монолита, что приводит к повышению контактного сопротивления и препятствует оптимальной работе суперконденсатора.

В документе WO 2007/036641 описан способ нанесения тонкой пленки углерода в виде дисперсии углеродных частиц в полимерной системе золь-гель, после которого следует удаление указанной полимерной системы золь-гель при высокой температуре. Этот дополнительный слой позволяет улучшить свойства проводимости на уровне контакта. Однако в обсуждаемом документе не приведено сведений о непроницаемости такого слоя в водной среде. Кроме того, углеродные пленки, полученные при помощи этого способа, являются хрупкими и стираются во время присоединения электродов.

Таким образом, в настоящем изобретении ставится цель получить коллектор тока, а разработать способ его изготовления, которые обеспечивали бы оптимизированные срок службы и свойства проводимости, в частности при использовании в электродах с монолитным активным веществом.

В связи с этом, объектом настоящего изобретения является проводящий электрод для системы накопления электрической энергии с водным раствором электролита, где указанный электрод содержит металлический коллектор тока и активное вещество, причем указанный металлический коллектор тока содержит защитный проводящий слой, расположенный между указанным коллектором тока и указанным активным веществом, и указанный защитный проводящий слой содержит:

- от 30 до 85 мас.% в расчете на сухое вещество сополимерной матрицы,

- от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к указанному массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

Согласно одному аспекту настоящего изобретения металлический коллектор тока содержит по меньшей мере один дополнительный защитный проводящий слой, расположенный на защитном проводящем слое.

Согласно другому аспекту настоящего изобретения защитный проводящий слой содержит:

- от 50 до 65 мас.% в расчете на сухое вещество сополимерной матрицы,

- от 50 до 35 мас.% с в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

Согласно другому аспекту настоящего изобретения сополимер содержит винилхлоридные звенья и/или винилацетатные звенья и/или карбоксильные кислотные группы.

Согласно другому аспекту настоящего изобретения сополимерная матрица дополнительно содержит добавки.

Согласно другому аспекту настоящего изобретения проводящие наполнители выбирают из сажи и/или графита и/или углеродных нанотрубок.

Согласно другому аспекту настоящего изобретения толщина защитного проводящего слоя составляет от 5 до 50 микрометров.

Согласно другому аспекту настоящего изобретения активное вещество является монолитным активным веществом.

Согласно другому аспекту настоящего изобретения монолитное активное вещество является монолитным углеродом.

Объектом настоящего изобретения также является способ изготовления металлического коллектора тока для системы накопления электрической энергии, где указанный металлический коллектор тока предназначен для электрического контактирования с активным веществом для образования проводящего электрода с водным раствором электролита и содержит защитный проводящий слой, причем указанный способ включает следующие этапы:

- приготовление композиции, содержащей от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%, где сополимер и проводящий наполнитель разведены в растворителе таким образом, чтобы получить вязкость от 1000 мПа до 10000 мПа при 50 об/мин,

- нанесение указанной композиции на коллектор тока,

- первая термическая обработка металлического коллектора тока с покрытием при температуре ниже температуры кипения растворителя,

- вторая термическая обработка металлического коллектора тока с покрытием при температуре, превышающей температуру стеклования сополимера и температуру кипения растворителя, при этом указанная температура термической обработки все же должна быть ниже температуры разложения полимера.

Согласно другому аспекту настоящего изобретения указанный способ изготовления после этапа второй термической обработки дополнительно содержит следующие этапы для нанесения по меньшей мере одного дополнительного защитного проводящего слоя:

- нанесение композиции, содержащей от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%, где сополимер и проводящее вещество разведены в растворителе таким образом, чтобы получить вязкость от 1000 мПа до 10000 мПа при 50 об/мин,

- термическая обработка при температуре ниже температуры кипения растворителя,

- последующая термическая обработка при температуре, превышающей температуру стеклования сополимера и температуру кипения растворителя, при этом указанная температура термической обработки все же должна быть ниже температуры разложения полимера.

Согласно другому аспекту настоящего изобретения конечная вязкость композиции в указанном способе изготовления составляет 7200 мПа при 50 об/мин.

Согласно другому аспекту настоящего изобретения композиция в указанном способе изготовления содержит от 50 до 65 мас.% в расчете на сухое вещество сополимерной матрицы, от 50 до 35 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

Согласно еще одному аспекту настоящего изобретения сополимер в указанном способе изготовления содержит винилхлоридные звенья и/или винилацетатные звенья и/или карбоксильные кислотные группы.

Согласно еще одному аспекту настоящего изобретения в описываемом способе изготовления композиция, содержащая от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя, дополнительно содержит добавки.

Согласно еще одному аспекту настоящего изобретения в описываемом способе изготовления наполнители выбирают из сажи и/или графита, и/или углеродных нанотрубок.

Согласно еще одному аспекту настоящего изобретения в описываемом способе изготовления этап нанесения композиции на металлический коллектор тока осуществляют при помощи экструдера.

Согласно еще одному аспекту настоящего изобретения в способе изготовления первый и второй этапы термической обработки длятся по 30 минут каждый.

Другие признаки и преимущества настоящего изобретения будут более понятными из нижеследующего описания, представленного в виде иллюстративных, но не ограничивающих примеров, со ссылками на прилагаемые чертежи, на которых:

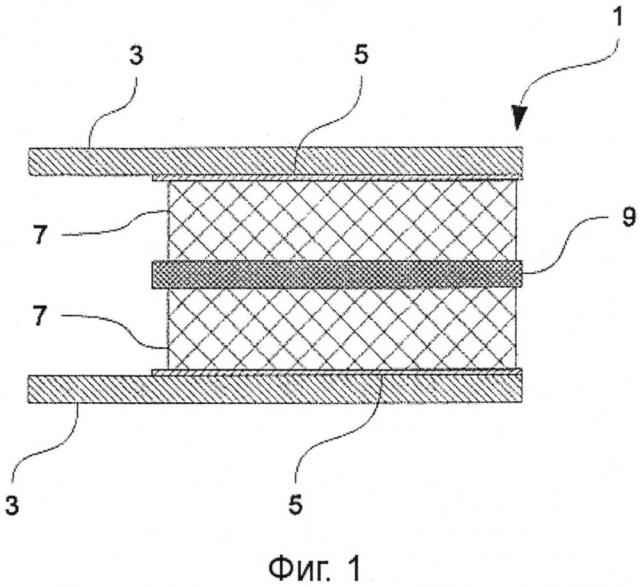

фиг. 1 - схематичный вид структуры суперконденсатора;

фиг. 2 - схематичный вид тестовой структуры, используемой для измерения контактного сопротивления;

фиг. 3 - график результатов спектроскопических измерений полного электрохимического сопротивления в примере осуществления изобретения.

На фиг. 1 схематично представлена структура суперконденсатора 1.

Суперконденсатор 1 содержит два проводящих электрода, погруженных в ионный электролит (не показан) и разделенных изолирующей мембраной, называемой разделителем 9, который обеспечивает ионную проводимость и препятствует электрическому контакту между электродами.

Каждый электрод содержит металлический коллектор тока 3, например из меди или алюминия, покрытый защитным проводящим слоем 5, например толщиной от 5 до 50 микрометров, а также монолитное активное вещество 7, например из углерода, входящее в контакт с разделителем 9.

Защитный слой 5 является непроницаемым для водных электролитов, в частности в кислотной среде, например при pH 4 или менее, или в нейтральной среде при pH 7. Эта непроницаемость обеспечивает защиту электрического коллектора тока 3 от коррозии в водной среде, препятствуя, таким образом, разрушению электрического контакта между указанным металлическим коллектором тока 3 и монолитным активным веществом 7.

Кроме того, защитный проводящий слой 5 обеспечивает также улучшение электрического контакта между указанным металлическим коллектором тока 3 и монолитным активным веществом 7.

Предпочтительно защитный проводящий слой 5 содержит от 30 до 85 мас.% в расчете на сухое вещество сополимерной матрицы и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

Использование сополимера позволяет улучшить гибкость защитного проводящего слоя 5, что способствует уменьшению контактного сопротивления. Кроме того, сополимер легче связывается с металлической поверхностью, что позволяет избежать использования добавок, которые могут переходить в электролит во время использования электрода и нарушать его работу.

Предпочтительно используемый сополимер содержит винилхлоридные звенья и/или винилацетатные звенья и/или карбоксильные кислотные группы, например Vinnol H15/45M.

Сополимерная матрица может дополнительно содержать добавки, такие как сшивающие агенты, смачиватели, диспергаторы или стабилизаторы.

Предпочтительно наполнители выбирают из сажи и/или графита, и/или углеродных нанотрубок.

Согласно альтернативному варианту осуществления изобретения металлический коллектор тока 3 может содержать по меньшей мере один дополнительный защитный проводящий слой 5 (не показан). Указанный по меньшей мере один дополнительный защитный проводящий слой может быть подобен защитному проводящему слою 5 и, следовательно, иметь аналогичные характеристики. Добавление по меньшей мере одного дополнительного защитного проводящего слоя к защитному слою 5 позволяет улучшить защиту металлического коллектора тока 3.

Способ изготовления электрического коллектора тока 3, покрытого защитным проводящим слоем 5, осуществляют в несколько этапов.

Первый этап является этапом приготовления композиции, содержащей от 30 до 85 мас.% в расчете на сухое вещество сополимерной матрицы и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

Как было указано выше, используемый сополимер содержит винилхлоридные звенья и/или винилацетатные звенья и/или карбоксильные кислотные группы, например Vinnol H15/45M.

Предпочтительно наполнители выбирают из сажи и/или графита, и/или углеродных нанотрубок.

Эту композицию разводят в растворителе, например в метилизобутилкетоне (MIBK), чтобы получить значение вязкости от 1000 мПа до 10000 мПа, измеренное при помощи вискозиметра Брукфильда.

Указанная композиция может дополнительно содержать добавки, такие как сшивающие агенты, смачиватели, диспергаторы или стабилизаторы.

Второй этап является этапом нанесения слоя композиции на металлический коллектор тока 3, например при помощи экструдера.

Третий этап является этапом термической обработки металлического коллектора тока 3 с нанесенным покрытием при температуре ниже температуры кипения растворителя, но достаточной для испарения и, следовательно, удаления большей части растворителя композиции.

Этот этап термической обработки позволяет удалить растворитель из защитного проводящего слоя 5, покрывающего металлический коллектор тока 3, сохраняя при этом его механические свойства.

Четвертый этап тоже является этапом термической обработки металлического коллектора тока 3 с покрытием. Эту новую термическую обработку осуществляют при температуре, превышающей температуру стеклования (tg) сополимера и температуру кипения растворителя, но при этом указанная температура термической обработки должна быть ниже температуры разложения сополимера.

Под температурой разложения следует понимать температуру, при которой сополимер разрушается и исчезает из защитного проводящего слоя 5.

Температура стеклования (tg) сополимера может, например, составлять 75°C для Vinnol H15/45M и может быть измерена методом сканирующей дифференциальной калориметрии (DSC) при скорости повышения температуры 10°C в минуту.

Вторая термическая обработка позволяет удалить излишки растворителя, а также улучшить непроницаемость защитного проводящего слоя 5.

Продолжительность каждой термической обработки на третьем и четвертом этапах может, например, составлять 30 минут, что соответствует оптимальному режиму.

В альтернативном варианте осуществления, когда металлический коллектор тока 3 содержит по меньшей мере один дополнительный защитный проводящий слой 5, способ изготовления включает дополнительные этапы нанесения указанного дополнительного защитного проводящего слоя. Эти этапы следуют за этапом второй термической обработки и включают в себя:

- нанесение композиции, содержащей от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%, причем сополимер и проводящий наполнитель разведены в растворителе таким образом, чтобы получить вязкость от 1000 мПа до 10000 мПа при 50 об/мин, например при помощи экструдера,

- термическую обработку при температуре ниже температуры кипения растворителя,

- последующую термическую обработку при температуре, превышающей температуру стеклования сополимера и температуру кипения растворителя, при этом указанная температура термической обработки все же должна быть ниже температуры разложения полимера.

Эти этапы нанесения дополнительного защитного проводящего слоя можно повторять один за другим, чтобы получить необходимое число дополнительных защитных проводящих слоев. Как и в случае термических обработок защитного проводящего слоя (5), продолжительность термических обработок может быть, например, 30 минут для получения оптимальных результатов.

Ниже в таблице 1 приведены примеры композиций, имеющих конечную вязкость 7200 мПа при 50 об/мин, используемых для изготовления электрического коллектора тока 3, покрытого защитным проводящим слоем 5 по изобретению.

Все композиции, используемые в этих примерах, содержат от 50 до 65 мас.% в расчете на сухое вещество сополимера и от 50 до 35 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

| Таблица 1 | ||||||

| Примеры состава композиции | ||||||

| Состав | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | |

| Сополимер | Vinnol H15/45M 20% в MIBK | 100 г | 100 г | 100 г | 100 г | 100 г |

| Проводящие наполнители | ENSACO 260G | 0 | 8 г | 12 г | 0 | 8 г |

| ENSACO 250P | 8 г | 0 | 0 | 0 | 0 | |

| ENSACO 350G | 0 | 0 | 0 | 8 г | 0 | |

| Nanocyl 3101 | 0 | 0 | 0 | 0 | 0.5 г | |

| Графит | 4 г | 4 г | 6 г | 4 г | 2 г |

1) Электрическое сопротивление металлического коллектора тока 3 с покрытием и проводимость защитного проводящего слоя 5, полученного с использованием одной из композиций из примеров 1-5

На первом этапе измеряют электрическое сопротивление на тестовой структуре, показанной на фиг.2. Сначала на медный коллектор тока 3 наносят слой 5 толщиной 100 микрон с использованием экструдера, обеспечивающего равномерное и контролируемое нанесение.

После 30 минут сушки при 50°C медный коллектор тока 3 с покрытием обрабатывают при 120°C в течение 30 минут.

При помощи микрометра измеряют толщину защитного проводящего слоя 5, которая составляет от 20 до 30 микрометров для каждой стороны.

Тестовая структура, показанная на фиг.2, содержит монолитный углерод 3 площадью 2.5*2.5 см и толщиной 0.7 мм, расположенный между двумя медными коллекторами тока 3 и подвергнутый действию давления при помощи груза 11, например 200 H, что позволяет исследовать электрические контакты. Измеренное сопротивление должно быть как можно меньшим для обеспечения работы суперконденсатора при высокой мощности.

Измеренное сопротивление цепи из меди равно 8 мОм, и это значение вычли из зарегистрированных значений.

На втором этапе на стекло наносят защитный проводящий слой 5 при помощи описанного выше способа, чтобы замерить проводимость указанного защитного проводящего слоя 5. Это измерение осуществляют при помощи классического четырехточечного теста на проводимость.

Измеренные значения электрического сопротивления металлического коллектора тока, покрытого защитным проводящим слоем 5, полученным при помощи одной из композиций из примеров 1-5, а также характеристики проводимости приведены в таблице 2.

2) Исследование непроницаемости защитного проводящего слоя 5, полученного с использованием одной из композиций из примеров 1-5 и покрывающего металлический коллектор тока 3

Непроницаемость защитного проводящего слоя 5 исследуют при помощи спектроскопии полного электрохимического сопротивления (EIS) тестовых элементов, работающих под напряжением 1 B, до и после 1000 гальваностатических циклов при 0.125 А/г.

Эти тестовые элементы, идентичные по структуре суперконденсатору 1, показанному на фиг. 1, получены путем соединения двух монолитных углеродов 7 толщиной 0.7 мм на двух медных коллекторах тока 3 с покрытием, между которыми разместили разделитель 5. Весь комплекс заполнили разведенным в воде электролитом и упаковали между двумя пластиковыми пленками. Первую серию тестов осуществляли в кислотной среде с электролитом из серной кислоты (H2SO4) 1 M, а вторую серию тестов осуществляли в нейтральной среде с электролитом из перхлората натрия (NaClO4) 5 M.

Метод EIS позволяет выявить наличие паразитных фарадеевских процессов. Эти реакции происходят, когда медь входит в контакт электролитом. В этом случае во время циклов металл разрушается, и устройство перестает работать.

Результат спектроскопии EIS меди, покрытой защитным проводящим слоем 5, полученным при помощи композиции из примера 4, представлен на фиг. 3 до и после циклов. В рассматриваемых случаях наблюдаемое поведение является чисто емкостным, и тест на непроницаемость можно рассматривать как удачный.

Затем на защитном проводящем слое 5, полученном при помощи композиции из примера 4, при помощи лезвия скальпеля сделали царапины, чтобы обнажить медь. В этом случае наблюдаемое поведение позволяло выявить фарадеевские процессы, связанные с окислением меди, и тест на непроницаемость рассматривался как неудачный.

Характеристики непроницаемости для меди, покрытой защитным проводящим слоем 5, полученным при помощи одной из композиций из примеров 1-5, тоже приведены в таблице 2.

3) Результаты

| Таблица 2 | ||||||

| Экспериментальные результаты | ||||||

| Состав | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | Без покрытия |

| Электронная проводимость защитного проводящего слоя (См/см) | 1 | 2 | 5 | 0.4 | 9 | 107 |

| Сопротивление при 200 H согласно фиг. 2 (мОм) | 60 | 71 | 38 | 93 | Слишком низкое значение | >200 |

| Тест на непроницаемость (EIS)с H2SO4 1 M | + | + | + | + | + | - |

| Тест на непроницаемость (EIS) с H2SO4 1 M после 1000 циклов | + | + | + | + | + | - |

| Тест на непроницаемость (EIS) с NaClO4 5 M | + | + | + | + | + | - |

| Тест на непроницаемость (EIS) с NaClO4 5 M после 1000 циклов | + | + | + | + | + | - |

Условные обозначения:

+: удачный тест на непроницаемость при помощи EIS

-: неудачный тест на непроницаемость при помощи EIS

Таким образом, как видно из приведенных в таблице 2 экспериментальных результатов, защитный проводящий слой 5, описанный в примерах 1-5, позволяет не только защитить металлический коллектор от разрушения, связанного с окислением в присутствии электролита, но также, как неожиданно выяснилось, улучшить электрический контакт между коллектором и монолитным активным веществом по сравнению с коллектором без покрытия.

1. Проводящий электрод для системы (1) накопления электрической энергии с водным раствором электролита, содержащий металлический коллектор тока (3) и активное вещество (7), где указанный металлический коллектор тока (3) содержит защитный проводящий слой (5), расположенный между указанным металлическим коллектором тока (3) и указанным активным веществом (7), причем указанный защитный проводящий слой (5) содержит:- от 30 до 85 мас.% в расчете на сухое вещество сополимерной матрицы,- от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

2. Проводящий электрод по п. 1, отличающийся тем, что металлический коллектор тока (3) содержит по меньшей мере один дополнительный защитный проводящий слой, нанесенный на защитный проводящий слой (5).

3. Проводящий электрод по любому из предыдущих пунктов, отличающийся тем, что защитный проводящий слой (5) содержит:- от 50 до 65 мас.% в расчете на сухое вещество сополимерной матрицы,- от 50 до 35 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

4. Проводящий электрод по п. 3, отличающийся тем, что указанный сополимер содержит винилхлоридные звенья и/или винилацетатные звенья и/или карбоксильные кислотные группы.

5. Проводящий электрод по любому из пп. 1, 2 и 4, отличающийся тем, что сополимерная матрица дополнительно содержит добавки.

6. Проводящий электрод по любому из пп. 1, 2 и 4, отличающийся тем, что проводящие наполнители выбирают из сажи и/или графита и/или углеродных нанотрубок.

7. Проводящий электрод по любому из пп. 1, 2 и 4, отличающийся тем, что толщина защитного проводящего слоя (5) составляет от 5 до 50 микрометров.

8. Проводящий электрод по любому из пп. 1, 2 и 4, отличающийся тем, что активное вещество является монолитным активным веществом (7).

9. Проводящий электрод по п. 8, отличающийся тем, что указанное монолитное активное вещество является монолитом углерода (7).

10. Способ изготовления металлического коллектора тока (3) для системы (1) накопления электрической энергии, где указанный металлический коллектор тока (3) предназначен для электрического контактирования с активным веществом (7) для образования проводящего электрода с водным раствором электролита и содержит защитный проводящий слой (5), где способ содержит следующие этапы:- приготовление композиции, содержащей от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%, где указанные сополимер и проводящий наполнитель разведены в растворителе таким образом, чтобы получить вязкость от 1000 мПа до 10000 мПа при 50 об/мин,- нанесение указанной композиции на металлический коллектор тока (3),- первая термическая обработка металлического коллектора тока (3) с покрытием при температуре ниже температуры кипения растворителя,- вторая термическая обработка металлического коллектора тока (3) с покрытием при температуре, превышающей температуру стеклования сополимера и температуру кипения растворителя, при этом указанная температура термической обработки все же должна быть ниже температуры разложения полимера.

11. Способ изготовления по п. 10, отличающийся тем, что после этапа второй термической обработки он дополнительно содержит следующие этапы для нанесения по меньшей мере одного дополнительного защитного проводящего слоя:- нанесение композиции, содержащей от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%, где указанные сополимер и проводящий наполнитель разведены в растворителе таким образом, чтобы получить вязкость от 1000 мПа до 10000 мПа при 50 об/мин,- термическая обработка при температуре ниже температуры кипения растворителя,- последующая термическая обработка при температуре, превышающей температуру стеклования сополимера и температуру кипения растворителя, при этом указанная температура термической обработки все же должна быть ниже температуры разложения полимера.

12. Способ изготовления по п. 11, отличающийся тем, что конечная вязкость композиции составляет 7200 мПа при 50 об/мин.

13. Способ изготовления по любому из пп. 10-12, отличающийся тем, что указанная композиция содержит от 50 до 65 мас.% в расчете на сухое вещество сополимера, от 50 до 35 мас.% в расчете на сухое вещество проводящего наполнителя в дополнение к массовому количеству (в расчете на сухое вещество) сополимера, так чтобы в сумме получалось 100%.

14. Способ изготовления по любому из пп. 10-12, отличающийся тем, что указанный сополимер содержит винилхлоридные звенья и/или винилацетатные звенья, и/или карбоксильные кислотные группы.

15. Способ изготовления по любому из пп. 10-12, отличающийся тем, что композиция, содержащая от 30 до 85 мас.% в расчете на сухое вещество сополимера и от 70 до 15 мас.% в расчете на сухое вещество проводящего наполнителя, дополнительно содержит добавки.

16. Способ изготовления по любому из пп. 10-12, отличающийся тем, что наполнители выбирают из сажи и/или графита, и/или углеродных нанотрубок.

17. Способ изготовления по любому из пп. 10-12, отличающийся тем, что этап нанесения композиции на металлический коллектор тока (3) осуществляют с использованием экструдера.

18. Способ изготовления по любому из пп. 10-12, отличающийся тем, что первый и второй этапы термической обработки длятся по 30 минут каждый.