Способ защиты стальных деталей и стального оборудования от коррозии

Иллюстрации

Показать всеИзобретение относится к защите стальных деталей и стального оборудования от коррозии путем создания поверхностных защитных слоев и может найти применение, например, в металлургической промышленности, в машиностроении, в нефтегазовой отрасли, в теплотехнике и коммунальном хозяйстве. Способ защиты поверхности стали от коррозии включает предварительную обработку поверхности стальных деталей или стального оборудования водным раствором нитрилотрисметиленфосфонатоцинката натрия и последующую обработку раствором винилтриэтоксисилана в летучем органическом растворителе. Изобретение обеспечивает получение на поверхности стали гидрофобного защитного противокоррозионного слоя на основе стабильных в хранении и использовании реагентов. 7 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники

Изобретение относится к способам защиты металлов от коррозии, а более конкретно - к способам защиты стальных деталей и стального оборудования от коррозии путем создания поверхностных защитных слоев. Изобретение может найти применение во многих отраслях народного хозяйства. В частности, в металлургической промышленности - для защиты от коррозии стального проката. В машиностроении - для защиты от коррозии заготовок, полуфабрикатов и готовой продукции, в том числе для межоперационной и складской консервации. В нефтегазовой отрасли - для защиты от коррозии трубопроводов и резервуаров. В теплотехнике и коммунальном хозяйстве - для защиты от коррозии трубопроводов, котельного оборудования, приборов потребителей тепловой энергии, включая сезонную консервацию.

Уровень техники

Известно много способов покрытия стали противокоррозионными защитными слоями. В частности, известны противокоррозионные защитные смазки и лакокрасочные покрытия, но они образуют достаточно толстые слои. Из-за этого требуется большой расход смазки или краски на единицу поверхности, а перед использованием детали часто требуется удалять избыток консервационного покрытия.

Поэтому более перспективными являются тонкие, но плотные и прочно сцепленные с поверхностью стали пассивные слои, надежно защищающие металл от коррозии.

Известен способ защиты металла от коррозии, описанный Г. В. Халдеевым [1, стр. 394, абз. 1 снизу, стр. 395, абз. 1 снизу и стр. 396, абз. 1 сверху]. Способ включает катодную активацию выходов дислокаций на поверхность металла и введение в коррозионную среду адсорбирующихся ингибиторов. В качестве агентов, активирующих выходы дислокаций, могут быть использованы, например, ионы хлора, брома, йода; а в качестве адсорбирующегося ингибитора - цинковая соль дитиофосфоновой кислоты. Недостатком данного способа является сложность и ограниченная область применения из-за токсичности используемых веществ.

Известен и получил достаточно широкое применение способ защиты стального оборудования от коррозии в нейтральных и щелочных водных средах [2]. Способ включает катодную активацию выходов дислокаций на поверхность металла и введение в водную среду ингибитора, содержащего цинковый комплекс оксиэтилидендифосфоновой кислоты (1-гидроксиэтилидендифосфоновой кислоты), при этом катодную активацию выходов дислокаций на поверхность металла осуществляют воздействием кислорода, растворенного в водной среде, контролируют концентрацию кислорода от 0,1 до 6,2 мг/дм3 и поддерживают значение рН водной среды от 7,5 до 10.

Также известен способ защиты стального оборудования от коррозии в водных средах [3], включающий контролирование содержания кислорода в водной среде в интервале от 0,1 до 6,0 мг/дм3 и введение в водную среду ингибитора - цинкового комплекса 1-гидроксиэтилиден-дифосфоновой кислоты. После введения в водную среду указанного ингибитора осуществляют избирательное осаждение защитной пленки на коррозионные очаги поверхности стального оборудования путем обеспечения содержания в водной среде магния от 0,208 до 6,23 моль/м3, температуры водной среды от 35 до 95°С и рН водной среды от 5,8 до 11,1.

К недостаткам способов [2] и [3] относится использование реагента «ОЭДФZn» (цинковый комплекс 1-гидроксиэтилидендифосфоновой кислоты), неустойчивого при хранении, транспортировании и применении.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому способу, принимаемым за прототип, является способ пассивации металлов, предложенный Ю. И. Кузнецовым и включающий предварительную модификацию поверхности стали каким-либо химическим соединением и последующую адсорбцию другого реагента [4, стр. 18, левая колонка, абз. первый сверху]. В частном случае осуществления описанного способа [4, стр. 19, таблица 3, абз. 1 снизу] для первой обработки используют реагент «OЭДФZn» (цинковый комплекс 1-гидроксиэтилидендифосфоновой кислоты), а для второй обработки - карбоксилат «АКН».

К недостаткам описанного способа относится использование реагента «ОЭДФ2п» (цинковый комплекс 1-гидроксиэтилидендифосфоновой кислоты), который неустойчив в водной среде при хранении, транспортировании и применении. Под действием воды он постепенно разлагается с гидролизом органофосфоновой кислоты по связи С-Р до малоактивных или совершенно неактивных продуктов распада. Другим недостатком является использование карбоксилата «АКН», адсорбционный слой которого не обладает достаточным водоотталкивающим действием. Вследствие этих недостатков описанный способ обеспечивает недостаточно эффективную защиту стали от коррозии.

Раскрытие изобретения

Задачей, на решение которой направлено данное изобретение, является повышение эффективности противокоррозионной обработки стальных деталей и оборудования.

Техническим результатом, который достигается заявляемым изобретением, является получение гидрофобного защитного противокоррозионного слоя на основе стабильных в хранении и использовании реагентов.

Технический результат достигается тем, что поверхность стали предварительно обрабатывают нитрилотрисметиленфосфонатоцинкатом натрия в виде водного раствора, а затем раствором винилтриэтоксисилана в летучем органическом растворителе.

В частности, в качестве летучего органического растворителя используют этанол или ацетон.

В частном случае осуществления заявляемого способа обработку поверхности стали растворами нитрилотрисметиленфосфонатоцинката натрия и винилтриэтоксисилана осуществляют, сначала погружая стальную деталь или стальное оборудование в ванну с раствором нитрилотрисметиленфосфонатоцинката натрия, а потом погружая стальную деталь или стальное оборудование в ванну с раствором винилтриэтоксисилана.

В другом частном случае сначала обрабатывают стальную деталь или стальное оборудование аэрозолем раствора нитрилотрисметиленфосфонатоцинката натрия, а потом обрабатывают стальную деталь или стальное оборудование аэрозолем раствора винилтриэтоксисилана.

Также в частном случае сначала заполняют внутренние полости стального оборудования раствором нитрилотрисметиленфосфонатоцинката натрия, а потом заполняют внутренние полости стального оборудования раствором винилтриэтоксисилана.

В частном случае после обработки поверхности стали раствором нитрилотрисметиленфосфонатоцинката натрия, перед обработкой поверхности раствором винилтриэтоксисилана, поверхность ополаскивают в воде или омывают струей воды.

В частном случае после ополаскивания или омывания поверхности стали, перед обработкой поверхности раствором винилтриэтоксисилана, обработанную поверхность высушивают.

В частном случае после обработки поверхности стали раствором винилтриэтоксисилана обработанную поверхность высушивают.

В отличие от цинкового комплекса 1-гидроксиэтилидендифосфоновой кислоты «ОЭДФZn», используемого в прототипе, предлагаемый для осуществления заявляемого способа нитрилотрисметиленфос-фонатоцинкат натрия устойчив при хранении, транспортировании и использовании как в виде тринадцативодного кристаллогидрата (по патенту РФ №2528417), так и в виде водного раствора. В отличие от карбоксилата «АКН», винилтриэтоксисилан образует прочное, водоотталкивающее покрытие, эффективно защищающее сталь от коррозии. Таким образом, благодаря заявляемой новой совокупности существенных признаков достигается заявленный технический результат.

Краткое описание чертежей

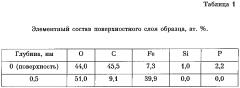

На фиг. 1 приведена принципиальная схема осуществления заявляемого способа на подвесном конвейере (а) и на ленточном конвейере (б). Использованы следующие обозначения: 1 - конвейер, 2 - ванна с водным раствором нитрилотрисметиленфосфонатоцинката натрия, 3 - ванна с раствором винилтриэтоксисилана в органическом растворителе, 4 - защищаемая деталь или оборудование, 5 - распылитель водного раствора нитрилотрисметиленфосфонатоцинката натрия, 6 - распылитель раствора винилтриэтоксисилана в органическом растворителе.

На фиг. 2 представлены рентгеноэлектронные спектры 2р-электронов фосфора от поверхности обработанного образца стали 20 и после травления в течение 0,5 мин ионами аргона, что соответствует глубине травления 0,5 нм. По абсциссе отложена энергия связи электрона в эВ, по ординате - интенсивность потока электронов.

На фиг. 3 представлены рентгеноэлектронные спектры 2р-электронов кремния от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм. По абсциссе отложена энергия связи электрона в эВ, по ординате - интенсивность потока электронов.

На фиг. 4 представлены рентгеноэлектронные спектры 2p3/2-электронов железа от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм. По абсциссе отложена энергия связи электрона в эВ, по ординате - интенсивность потока электронов.

На фиг. 5 представлены рентгеноэлектронные спектры 1s-электронов кислорода от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм. По абсциссе отложена энергия связи электрона в эВ, по ординате - интенсивность потока электронов.

На фиг. 6 показаны анодные поляризационные кривые образцов стали 20 в боратном буферном растворе с рН=7,4. По абсциссе отложена j - плотность анодного тока, А/м2, по ординате ε - потенциал стали относительно раствора, мВ. Использованы следующие обозначения: 1 - контрольный образец (без обработки); 2 - образец, обработанный в водном растворе нитрилотрисметиленфосфонатоцинката натрия; 3 - образец, обработанный в растворе винилтриэтоксисилана в этаноле; 4 - образец, обработанный по заявляемому способу.

На фиг. 7 показаны анодные поляризационные кривые образцов стали 20 в боратном буферном растворе с рН=7,4 с добавлением 0,01 моль/дм3 NaCl. По абсциссе отложена j - плотность анодного тока, А/м2, по ординате ε - потенциал стали относительно раствора, мВ. Использованы следующие обозначения: 1 - контрольный образец (без обработки); 2 - образец, обработанный в водном растворе нитрилотрисметиленфосфонатоцинката натрия; 3 - образец, обработанный в растворе винилтриэтоксисилана в этаноле; 4 - образец, обработанный по заявляемому способу.

Осуществление изобретения

Возможность осуществления заявляемого изобретения подтверждается примерами практического осуществления.

Готовят 5%-ный раствор нитрилотрисметиленфосфонатоцинката натрия (полученного по патенту РФ №2528417) в воде и 5%-ный раствор винилтриэтоксисилана в этаноле. Использовали образцы стали 20 по ГОСТ 1050-98 в виде пластин размером 10 х 10 * 4 мм. Заготовки для образцов вырезали из горячекатаного листа по ГОСТ 19903-90 одной партии, отступив 100 мм от края листа. Образцы подготовили в соответствии с ГОСТ 9.502-82, как описано выше. Последовательность операций при обработке соответствует приведенной на фиг. 1. Закрепленные на подвесах 1 стальные пластины 4 погружают на 15 мин в раствор нитрилотрисметиленфосфонатоцинката натрия 2, извлекают и сушат на воздухе. После этого образец погружают на 15 мин в раствор винилтриэтоксисилана в этаноле 3, извлекают и сушат на воздухе. Для контроля готовят также образцы, не обработанные растворами; образцы, обработанные только в растворе нитрилотрисметиленфосфонатоцинката натрия (погружение на 15 мин, ополаскивание водой и сушка на воздухе); образцы, обработанные только в растворе винилтриэтоксисилана в этаноле (погружение на 15 мин и сушка на воздухе).

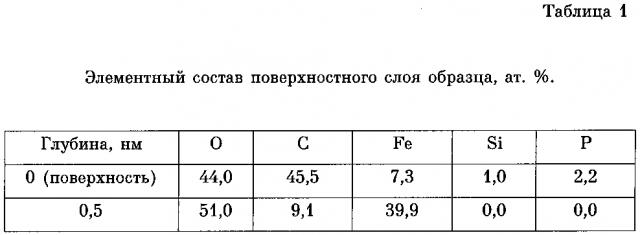

Поверхность образцов подвергают исследованию при помощи рентгеноэлектронного спектрометра при возбуждении AlKα-излучением. Спектры 2р-электронов фосфора от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм приведены на фиг. 2. На поверхности обнаруживаются атомы фосфора. Максимум интенсивности спектра соответствует энергии связи 133,1 эВ, что свидетельствует о вхождении атомов фосфора в состав РО3-групп остатка нитрилотрисметиленфосфоновой кислоты. На глубине 0,5 нм атомы фосфора отсутствуют. Спектры 2р-электронов кремния от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм представлены на фиг. 3. На поверхности обнаруживаются атомы кремния. Максимум интенсивности спектра соответствует энергии связи около 102 эВ и занимает промежуточное положение между спектрами чистого SiO2 и силицидов металлов. Это свидетельствует о том, что атомы кремния связаны как с атомами кислорода, так и с поверхностью металла (возможно, через атом кислорода). На глубине 0,5 нм атомы кремния отсутствуют. Спектры 2р3/2-электронов железа от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм представлены на фиг. 4. Спектр от поверхности свидетельствует о наличии очень малого количества металлического неокисленного железа и, в основном, оксида железа(II) и оксида железа(III), о чем свидетельствует широкий максимум в области энергии связи 710-713 эВ и сателлиты в области 714-715 эВ (характерный для Fe(II)) и в области 719-720 эВ (характерный для Fe(III)). Спектр с глубины 0,5 нм включает довольно интенсивную линию неокисленного железа при энергии связи 707 эВ, более узкий, чем в спектре поверхности, пик оксида железа(II) в области энергии связи 709-712 эВ и сателлит в области 714-715 эВ, характерный для Fe(II). Железо (III) на глубине 0,5 нм практически отсутствует. Спектры 1s-электронов кислорода от поверхности обработанного образца стали 20 и после травления на глубину 0,5 нм представлены на фиг. 5. В поверхностном спектре можно выделить три основные составляющие. Составляющая с энергией связи 530,4 эВ соответствует атомам кислорода, связанным с металлом. Составляющая, соответствующая 531,7 эВ, характерна для групп ОН и относится к продуктам взаимодействия металла с ингибиторами коррозии (нитрилотрисметиленфосфонатоцинкатом натрия и винилтриэтоксисиланом). Составляющая спектра при 533,2 эВ относится к атомам кислорода, связанным с атомами кремния. Таким образом, поверхностный слой, образующийся при последовательном взаимодействии стали с двумя ингибиторами коррозии, содержит продукты взаимодействия железа с обоими ингибиторами. Элементный состав этого слоя приведен в табл. 1, а его толщина составляет около 0,5 нм.

В качестве среды для электрохимических испытаний использовали боратный буфер (смесь борной кислоты Н3ВО3 и NaOH). К раствору 0,1 моль Н3ВО3 в 1 дм3 дистиллированной воды приливали, контролируя значение рН по рН-метру, раствор 0,1 моль NaOH в 1 дм3 дистиллированной воды до достижения рН=7,4. Приготовленный раствор выдержали на воздухе в течение трех дней для насыщения кислородом до равновесия.

Испытания вели при помощи потенциостата «IPC Pro-L» в трехэлектродной электрохимической ячейке при 25°С в потенциодинамическом режиме при скорости развертки потенциала 2 мВ/с. Полученные кривые анодной поляризации стали 20 приведены на фиг. 6. Кривая 1 получена для необработанного образца; она включает ярковыраженные участки активного растворения металла, пассивации, пассивного состояния и перепассивации. Кривая 2 получена с образцом, обработанным только в растворе нитрилотрисметиленфосфонатоцинката натрия. Можно видеть, что характер коррозионных процессов на этом образце мало отличается от необработанного, главным образом из-за того, что указанный ингибитор коррозии легко растворим в воде и смывается с поверхности. Кривая 3 соответствует образцу, обработанному только в растворе винилтриэтоксисилана в этаноле. Благодаря меньшей водорастворимости полученного защитного слоя плотность анодного тока (пропорциональная интенсивности разрушения металла) в этом существенно меньше. Кривая 4 получена для образца, обработанного по заявляемому способу. На всех ее участках анодный ток обработанного образца значительно ниже, чем необработанного. В соответствии с законом Фарадея, величина анодного тока прямо пропорциональна интенсивности переноса ионов металла в раствор, т.е. скорости разрушения металла. Следовательно, обработка стали по заявляемому способу приводит к формированию на поверхности металла прочной и плотной пассивной пленки, эффективно защищающей сталь от коррозии. При этом обнаруживается синергетический эффект при последовательной обработке стали двумя указанными ингибиторами, так как снижение плотности анодного тока в этом случае значительно больше, чем сумма эффектов при обработке каждым из ингибиторов в отдельности.

Для проверки устойчивости полученного защитного слоя к хлоридным средам провели испытания при прочих равных условиях в том же боратном растворе с добавлением 0,01 моль/дм3 поваренной соли NaCl. Результаты приведены на фиг. 7. Можно видеть, что и в этом случае снижение плотности анодного тока при обработке образцов двумя ингибиторами в указанной последовательности дает больший суммарный эффект, чем сумма эффектов при обработке каждым из ингибиторов в отдельности.

Исследования показали, что ополаскивание стальной детали водой после обработки поверхности стали раствором нитрилотрисметиленфосфонатоцинката натрия, перед обработкой поверхности раствором винилтриэтоксисилана, не оказывает заметного влияния на получаемые результаты.

Обработка стали двумя указанными ингибиторами в заявляемой последовательности аэрозольным методом дает тот же эффект, что в описанных выше примерах.

Замена растворителя винилтриэтоксисилана с этанола на ацетон не приводит ни к каким изменениям.

Промышленная применимость

Предлагаемый способ защиты стальных деталей и стального оборудования от коррозии имеет ясное назначение, может быть осуществлен специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения.

Возможность осуществления специалистом на практике следует из того, что для каждого признака, включенного в формулу изобретения на основании описания, известен материальный эквивалент. Нитрилотрисметиленфосфонатоцинкат натрия известен из уровня техники и может быть получен, например, по патенту РФ №2528417. Винилтриэтоксисилан и растворители для него (этанол или ацетон) также известны и выпускаются отечественной и зарубежной промышленностью. Способы приготовления растворов реагентов для обработки стальных деталей и оборудования хорошо известны: погружение в ванну, заполненную раствором; распыление аэрозоля раствора на поверхность детали или оборудования; заполнение внутренних полостей оборудования раствором ингибитора. Используемое для этого оборудование (ванны, распылители, подвесные и ленточные конвейеры) известно из уровня техники. Способы сушки деталей после обработки раствором и используемое для этого процесса технологическое оборудование также известны из производственной практики. Проведенные исследования методом рентгеноэлектронной спектроскопии показали, что при обработке стали по заявляемому способу на поверхности формируется наноразмерный пассивный слой, химически сцепленный с обработанным металлом и эффективно защищающий металл от коррозии. Электрохимические коррозионные испытания показали, что при осуществлении изобретения по любому варианту, охватываемому формулой изобретения, достигается указанный технический результат и реализуется заявленное назначение - защита стали от коррозии.

Источники информации

1. Халдеев Г. В. Структурная коррозия металлов. - Пермь: ПГУ, 1994. - 473 с. - ISBN 5-02-001632-2. (Выкопировка прилагается).

2. Патент РФ №2344199. Способ защиты стального оборудования от коррозии в нейтральных и щелочных водных средах / Чаусов Ф.Ф. (RU) - МПК C23F 11/06; C23F 11/167, опубл. 20.01.2009.

3. Патент РФ №2499083. Способ защиты стального оборудования от коррозии в водных средах / Чаусов Ф.Ф. - МПК C23F 11/06; МПК C23F 11/167, опубл. 20.04.2012.

4. Кузнецов Ю. И. Прогресс в науке об ингибиторах коррозии // «Коррозия: материалы, защита», 2015. №3. С. 12-23. (Выкопировка прилагается).

1. Способ защиты поверхности стали от коррозии, включающий предварительную обработку поверхности стальных деталей или стального оборудования цинковым комплексом органополифосфоновой кислоты и последующую обработку другим реагентом, отличающийся тем, что в качестве цинкового комплекса органополифосфоновой кислоты используют нитрилотрисметиленфосфонатоцинката натрия в виде водного раствора, а в качестве реагента для последующей обработки - раствор винилтриэтоксисилана в летучем органическом растворителе.

2. Способ по п. 1, отличающийся тем, что в качестве летучего органического растворителя используют этанол или ацетон.

3. Способ по п. 1, отличающийся тем, что обработку поверхности стальных деталей или стального оборудования растворами нитрилотрисметиленфосфонатоцинката натрия и винилтриэтоксисилана осуществляют сначала погружением стальной детали или стального оборудования в ванну с раствором нитрилотрисметиленфосфонатоцинката натрия, а потом погружением стальной детали или стального оборудования в ванну с раствором винилтриэтоксисилана.

4. Способ по п. 1, отличающийся тем, что обработку поверхности стальных деталей или стального оборудования растворами нитрилотрисметиленфосфонатоцинката натрия и винилтриэтоксисилана осуществляют сначала обрабаткой стальной детали или стального оборудования аэрозолем раствора нитрилотрисметиленфосфонатоцинката натрия, а потом обрабаткой стальной детали или стального оборудования аэрозолем раствора винилтриэтоксисилана.

5. Способ по п. 1, отличающийся тем, что обработку поверхности стального оборудования растворами нитрилотрисметиленфосфонатоцинката натрия и винилтриэтоксисилана осуществляют сначала путем заполнения внутренней полости стального оборудования раствором нитрилотрисметиленфосфонатоцинката натрия, а потом путем заполнения внутренней полости стального оборудования раствором винилтриэтоксисилана.

6. Способ по любому из пп. 1-5, отличающийся тем, что после обработки поверхности стальных деталей или стального оборудования раствором нитрилотрисметиленфосфонатоцинката натрия, перед обработкой поверхности раствором винилтриэтоксисилана, поверхность ополаскивают в воде или омывают струей воды.

7. Способ по п. 6, отличающийся тем, что после ополаскивания или омывания поверхности стальных деталей или стального оборудования, перед обработкой поверхности раствором винилтриэтоксисилана, обработанную поверхность высушивают.

8. Способ по любому из пп. 1-5, отличающийся тем, что после обработки поверхности стальных деталей или стального оборудования раствором винилтриэтоксисилана обработанную поверхность высушивают.