Технологическая линия очистки топливораздающих элементов тепловых двигателей

Иллюстрации

Показать всеИзобретение относится к ультразвуковой очистке полых изделий и может быть использовано для восстановления эксплуатационных характеристик горелочных устройств двигателей. Технологическая линия очистки каналов топливораздающих элементов теплового двигателя внешнего или внутреннего сгорания содержит узел диагностики степени засорения каналов до и после очистки и узел ультразвуковой очистки УУО засоренных каналов в жидкой отмывочной среде. На первом этапе производят визуальный осмотр элементов и с помощью калиброванных стержней КСТ проверяют выходные отверстия всех топливных каналов и составляют карту засорения каналов. Затем подключают устройство продувки УП и продувают каналы газообразным или жидким агентом под давлением. Затем элементы направляют в УУО, оборудованный средствами отбора и анализа СОА состава подлежащих очистке отложений. СОА УУО представляют собой печь для термической обработки отложений, ударный инструмент, шлифовальный инструмент для обработки отобранной пробы и сканирующий электронный микроскоп для анализа шлифа пробы. На основании анализа выбирают наиболее эффективный моющий реагент. Затем горелку погружают в раствор куда помещают ультразвуковой генератор УЗГ. После очистки горелку снова направляют в УД 1 для повторной диагностики. При положительном результате очистка завершается, в противном случае - в УУО для повторной очистки. Технический результат: технологически более простая и более качественная диагностика состояния контролируемых каналов, их более качественная очистка за счет улучшения в процессе ультразвуковой очистки моющих свойств отмывочной среды. 2 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к ультразвуковой очистке полых изделий, в частности каналов топливораздающих элементов тепловых двигателей внешнего или внутреннего сгорания, и может быть использована для восстановления эксплуатационных характеристик горелочных устройств указанных двигателей.

Предшествующий уровень техники

Известна технологическая линия очистки каналов топливораздающих элементов теплового двигателя внутреннего сгорания, содержащая узел ультразвуковой очистки засоренных каналов в жидкой отмывочной среде и узел диагностики степени засорения указанных каналов после очистки с помощью оборудованного измерительными средствами устройства их продувки под давлением газообразным или жидким агентом и (RU 14456 U1, 27.07.2000, [1] - ближайший аналог).

Согласно [1] в узле диагностики после очистки топливораздающие элементы проверяют на герметичность, качество распыла и расход топлива. Узел ультразвуковой очистки согласно [1] предполагает использование в качестве отмывочной среды различных растворов: гидроксида натрия, натрия хлорида, спиртосодержащих, бензосодержащих или каустикосодержащих растворов.

Недостатком ближайшего аналога [1] в части диагностики является отсутствие диагностики степени засорения каналов до очистки топливораздающих элементов и сложность технического решения при сравнительно низкой степени надежности получаемых результатов, практически исключающих возможность достоверной оценки степени засоренности каждого отдельного канала контролируемого топливораздающего элемента. В части ультразвуковой очистки к недостаткам [1] можно отнести упущение возможности повышения эффективности очистки за счет усиления моющих свойств отмывочной среды.

Раскрытие изобретения

Задачей изобретения является повышение надежности очистки с максимально полным восстановлением исходных характеристик всех очищаемых каналов, а техническими результатами - технологически более простая и более качественная диагностика состояния контролируемых каналов, а также их более качественная очистка за счет улучшения в процессе ультразвуковой очистки моющих свойств отмывочной среды.

Решение указанной задачи и достижение указанных технических результатов обеспечивается тем, что в технологической линии очистки каналов топливораздающих элементов теплового двигателя внешнего или внутреннего сгорания, содержащая узел диагностики степени засорения указанных каналов до и после очистки с помощью оборудованного измерительными средствами устройства их продувки под давлением газообразным или жидким агентом и узел ультразвуковой очистки засоренных каналов в жидкой отмывочной среде, согласно изобретению узел диагностики дополнительно оборудован калиброванными стержнями для индивидуальной проверки степени засорения каждого канала проверяемого топливораздающего элемента, а узел ультразвуковой очистки - средствами отбора и анализа состава подлежащих очистке отложений.

При этом указанное устройство продувки каналов предпочтительно может быть выполнено в виде отрезка трубопровода с входным штуцером для подключения к источнику продувочного агента, выходным штуцером для подключения к проверяемому топливораздающему элементу, на указанном отрезке трубопровода установлены расходомер и измеритель давления продувочного агента, причем для удобства подключения штуцеров указанный отрезок трубопровода разделен гибким шлангом на входной и выходной участки с установкой расходомера на первом, а измерителя давления - на втором из них.

Указанные средства отбора и анализа состава подлежащих очистке отложений предпочтительно представляют собой соответственно печь для термической обработки отложений, ударный инструмент для отделения пробы, шлифовальный инструмент для обработки отобранной пробы и сканирующий электронный микроскоп для анализа шлифа пробы.

Причинно-следственная связь между отличительными признаками изобретения и достигаемым техническими результатом заключается в следующем:

Дополнительное оборудование узла диагностики калиброванными стержнями для индивидуальной проверки степени засорения каждого канала проверяемого топливораздающего элемента позволяет надежно и просто диагностировать степень засорения каждого контролируемого канала с повторением очистки необходимое число раз вплоть до получения требуемого результата.

Оборудование узла ультразвуковой очистки средствами отбора и анализа состава подлежащих очистке отложений позволяет подобрать для растворения в отмывочной среде ультразвукового генератора эффективный для данного типа отложений, что существенно улучшает качество очистки и сокращает необходимое число отмывочных циклов.

Краткое описание фигур чертежа

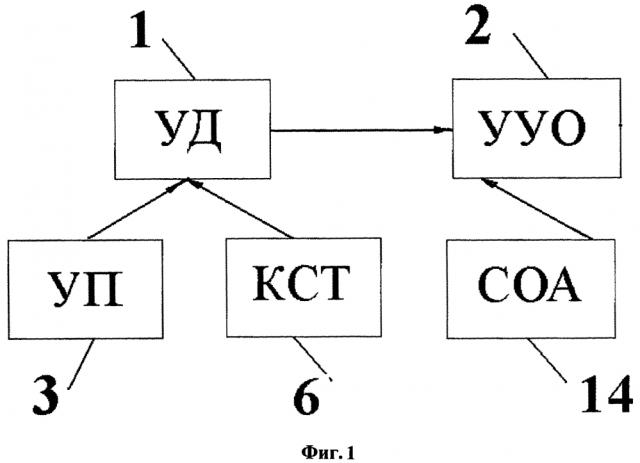

На фиг. 1 изображена принципиальная схема технологической линии согласно изобретению; на фиг. 2 - устройство продувки каналов, выполненное согласно изобретению; на фиг. 3 - примерная диагностическая карта засорения топливных каналов горелки предварительного смешения камеры сгорания газотурбинного двигателя.

Условные обозначения

ГТД - газотурбинный двигатель;

ГПС - горелка предварительного смешения;

ДВС - двигатель внутреннего сгорания;

ЗРК - запорно-регулирующий клапан;

КС - камера сгорания;

КСТ - калиброванные стержни;

СОА - средства отбора и анализа отложений;

УЗГ - ультразвуковой генератор;

УД - узел диагностики;

УП - устройство продувки;

УУО - узел ультразвуковой очистки.

Расшифровка нумераций позиций фигур чертежа

1 - УД; 2 - УУО; 3 - УП; 4 - топливные каналы; 5 - ГПС; 6 - КСТ; 7 - входной участок УП; 8 - выходной участок УП; 9 - гибкий шланг; 10 - соединительные штуцеры; 11 - расходомер; 12 - измеритель давления продувочного агента; 13 - ЗРК; 14 - СОА.

Подробное описание изобретения

Технологическая линия очистки каналов топливораздающих элементов теплового двигателя внешнего или внутреннего сгорания (ДВС) ниже описывается применительно к очистке топливораздающих элементов горелок предварительного смешения (ГПС) камеры сгорания (КС) газотурбинного двигателя (ГТД).

КС является важной составной частью ГТД, обеспечивая подготовку рабочего тела в виде разбавленных воздухом продуктов сгорания газообразного или жидкого топлива. Рабочее тело приводит во вращение ротор ГТД (газовой турбины). Поскольку рабочее тело в газовую турбину подается извне (из КС), такой двигатель относят к категории двигателей внешнего сгорания в отличие от поршневых или роторно-поршневых двигателей, где для получения рабочего тела топливо сжигают непосредственно в рабочем цилиндре двигатели, называемого соответственно двигателем внутреннего сгорания (ДВС).

Особенность ГПС КС ГТД - подача топлива через топливораздающие элементы (форсунки, радиальные спицы или лопатки воздушного завихрителя) с каналами малого диаметра. Малейшая степень засорения таких каналов различного рода отложениями приводит к неравномерной подаче топлива как внутри отдельной горелки, так и во всей КС. Это, в свою очередь, вызывает неравномерность температурного поля на выходе из КС с локальными превышениями допустимой температуры газового потока, что увеличивает эмиссию оксидов азота и неполноту сгорания топлива. Неравномерное распределение расхода топлива по каналам влияет также на стабильность процесса горения, что может приводить к пульсациям давления в КС, срывам или проскокам пламени в зону предварительного смешения горелки. Кроме того, наличие локальных высокотемпературных зон может приводить к повреждению элементов ГПС и жаровой трубы ГТД.

Для обеспечения надежной, низкоэмиссионной и экономичной работы КС ГТД необходимо сохранять неизменными исходные расходные характеристики ГПС. Для этого нужно регулярно проводить надлежащую очистку каналов топливораздающих элементов горелок.

Технологическая линия очистки каналов топливораздающих элементов ГПС КС ГТД согласно изобретению содержит (фиг. 1) узел диагностики (УД) 1 степени засорения контролируемых каналов до и после очистки и узел ультразвуковой очистки (УУО) 2 засоренных каналов в жидкой отмывочной среде.

УД 1 оборудован устройством продувки (УП) 3 (фиг. 2) контролируемых топливных каналов 4 ГПС 5 (фиг. 3), а также калиброванными стержнями (КСТ) 6 (фиг. 1), диаметр которых соответствует внутреннему диаметру проверяемых каналов 4 с минимальным зазором для свободного входа в незасоренный канал.

УП 3 согласно изобретению представляет собой отрезок трубопровода с входным и выходным участками соответственно 7 и 8, разделенными для удобства подключения к источнику продувочного агента и диагностируемой горелке (не показаны) при помощи гибкого шланга 9. Для соединения указанных элементов 7, 8, 9 между собой и всего УП 3 с источником продувочного агента и с диагностируемой горелкой предусмотрены штуцеры 10. УП 3 оборудовано измерительными средствами в виде расходомера 11, установленного на входном участке 7 и измерителя 12 давления продувочного агента, установленного на выходном участке 8 УП 3. Кроме того, УП 3 снабжено запорно-регулирующим клапаном (ЗРК) 13.

УУО 2 оборудован средствами отбора и анализа (СОА) 14 состава подлежащих очистке отложений (фиг. 1). Указанные средства представляют собой не показанные на чертеже соответственно печь для термической обработки отложений, ударный инструмент для отделения пробы, шлифовальный инструмент для обработки отобранной пробы и сканирующий электронный микроскоп для анализа шлифа пробы.

Работа технологической линии

Технологическая линия согласно изобретению работает следующим образом. В УД 1 на первом этапе производят визуальный осмотр извлеченной для очистки ГПС 5 КС ГТД. Затем с помощью КСТ 6 проверяют выходные отверстия всех ее топливных каналов 4 на предмет засорения, после чего составляют карту засорения каналов 4 (фиг. 3). На следующем этапе диагностики к ГПС 5 подключают УП 3, устанавливая с помощью ЗРК 13 и расходомера 11 заданный расход через ГСП 5 продувочного агента (сжатого воздуха). При этом контролируют с помощью измерителя 12 давления сжатого воздуха возникающий на ГПС 5 перепад давлений, который сравнивают с исходным значением этой величины у данной горелки до ее ввода в эксплуатацию. На этом предварительная диагностика засоренной горелки завершается, и ее передают в УОО 2.

В УОО 2 на первом этапе горелку 5 помещают в печь для термической обработки отложений, что делает их менее прочными. С помощью ударного инструмента производят отбор пробы, состав которой после подготовки шлифа анализируют с помощью сканирующего электронного микроскопа с последующим выбором, исходя из накопленного опыта, наиболее эффективного из числа известных моющего реагента. Затем очищаемую горелку погружают в водный раствор выбранного реагента, куда помещают также ультразвуковой генератор (УЗГ) одного из известных видов, включая его в работу на время, устанавливаемое опытным путем (обычно 2…6 час). После выключения УЗГ очищенную горелку снова направляют в УД 1 для повторной диагностики. При положительных результатах очистка считается завершенной. В противном случае горелку направляют в УУО 2 для повторной очистки.

Промышленная применимость

Технологическая линия согласно изобретению отвечает условию «промышленная применимость». Сущность ее раскрыта в формуле, описании и фигурах чертежа достаточно ясно, а используемые средства просты, доступны для промышленной реализации в отраслях, использующих тепловые двигатели внешнего и внутреннего сгорания, работающие на газообразном и жидком топливе.

1. Технологическая линия очистки каналов топливораздающих элементов теплового двигателя внешнего или внутреннего сгорания, содержащая узел диагностики степени засорения указанных каналов до и после очистки с помощью оборудованного измерительными средствами, устройства их продувки под давлением газообразным или жидким агентом и узел ультразвуковой очистки засоренных каналов в жидкой отмывочной среде, отличающаяся тем, что узел диагностики дополнительно оборудован калиброванными стержнями для индивидуальной проверки степени засорения каждого канала проверяемого топливораздающего элемента, а узел ультразвуковой очистки - средствами отбора и анализа состава подлежащих очистке отложений.

2. Технологическая линия по п. 1, отличающаяся тем, что устройство продувки каналов выполнено в виде отрезка трубопровода с входным штуцером для подключения к источнику продувочного агента, выходным штуцером для подключения к проверяемому топливораздающему элементу, установленные на указанном отрезке трубопровода расходомер и измеритель давления продувочного агента, причем для удобства подключения штуцеров указанный отрезок трубопровода разделен гибким шлангом на входной и выходной участки с установкой расходомера на первом, а измерителя давления - на втором из них.

3. Технологическая линия по п. 1, отличающаяся тем, что средства отбора и анализа состава подлежащих очистке отложений представляют собой соответственно печь для термической обработки отложений, ударный инструмент для отделения пробы, шлифовальный инструмент для обработки отобранной пробы и сканирующий электронный микроскоп для анализа шлифа пробы.