Способ нагрева вращающегося тонкостенного сушильного цилиндра излучением изнутри, например, для шлихтовальной машины

Иллюстрации

Показать всеИзобретение относится к технологии цилиндровой (барабанной) сушки длинномерных тонкослойных материалов (ДТМ) в производствах текстильной промышленности; бумаги и картона в бумажно-картонном производстве; для вулканизации транспортерных, кардных и кордных лент в резинотехническом производстве, для нагрева и сушки в процессах производства пленочных полимерных (термопластичных) материалов. Например, искусственных и синтетических кож. Тех материалов, которые в процессе нагрева и (или) сушки касаются и (или) охватывают нагретые вращающиеся цилиндрические поверхности сушильных цилиндров. В способе нагрева вращающегося тонкостенного сушильного цилиндра излучением изнутри, например, для шлихтовальной машины, в металлическом тонкостенном цилиндре с двумя днищами по концам направленно-фокусированное излучение в ближней инфракрасной области от инфракрасных зеркальных ламп направляют радиально на внутреннюю цилиндрическую поверхность цилиндра, покрытую термостойким поглощающим слоем черного цвета, размещая лампы внутри цилиндра неподвижно с одинаковым зазором относительно цилиндрической поверхности тремя равномерными рядами в выдвижных парах электропроводных шин, одна из которых фазная и расположена дальше от оси цилиндра, а другая нейтральная - ближе к этой оси. Цилиндр выполняют из дюралюминия, создают на его наружной поверхности слой оксида алюминия толщиной 0,5-0,75 мкм, а фазные шины выполняют в виде симметричного оси лампы отражателя -образной формы в поперечном сечении из алюминия, поверхность которого, обращенную к внутренней поверхности цилиндра, полируют, при этом края отражателя размещают ближе к облучаемой поверхности, чем лампы. Изобретение позволяет упростить устройство сушильного цилиндра, уменьшить расход электроэнергии на нагрев при сушке и износ трущихся при вращении цилиндра поверхностей. 3 ил.

Реферат

Предлагаемое изобретение относится к технологии цилиндровой (барабанной) сушки длинномерных тонкослойных материалов (ДТМ) в производствах текстильной промышленности; бумаги и картона в бумажно-картонном производстве; для вулканизации транспортерных, кардных и кордных лент в резинотехническом производстве, для нагрева и сушки в процессах производства, пленочных полимерных (термопластичных) материалов. Например, искусственных и синтетических кож. Тех материалов, которые в процессе нагрева и (или) сушки касаются и (или) охватывают нагретые вращающиеся цилиндрические поверхности сушильных цилиндров.

Далее по тексту обозначено:

СЦ - сушильный цилиндр;

ИКН - инфракрасный нагреватель;

ОИКИ - отраженное инфракрасное излучение;

НИКИ - направленно-фокусированное излучение в ближней инфракрасной области (0,75-1,9 мкм) (от ламп типа ИКЗ);

ОНИКИ - осевое НИКИ, направленное от спирали лампы ИКЗ вдоль ее оси;

БНИКИ - боковое НИКИ, направленное от спирали лампы ИКЗ за края отражателя;

ПЭМИ - электромагнитное излучение промышленной частоты (50-60 Гц).

1. Уровень техники

Известны способы нагрева СЦ изнутри путем непрерывной подачи в их внутреннюю полость перегретого пара с одновременным сливом конденсата [1,2, 3, 4]. Пар с температурой 160-170°С подается внутрь СЦ под давлением [1] 6-7 атм. Из-за высокого давления внутри СЦ цилиндрические стенки СЦ изготавливают с повышенной прочностью, из стали 12Х18Н10Т толщиной не менее 3 мм. Это существенно увеличивает массу СЦ, его инерционность при пуске во вращение и при торможении. Главным недостатком таких способов нагрева является высокая энергоемкость из-за малого коэффициента теплопередачи между паром и внутренней поверхностью СЦ при конвективном теплообмене.

Известны способы нагрева СЦ путем подачи в их внутреннюю полость продуктов сгорания жидкого или газообразного топлива, в том числе сжигая газовые смеси внутри СЦ [5, 6, 7, 8, 9, 10]. Основные недостатки: высокая энергоемкость из-за малого коэффициента теплопередачи между газом и внутренней поверхностью СЦ при конвективном теплообмене; большая трудоемкость в реализации из-за необходимости установки и обслуживания дымоотводов.

Известен способ нагрева СЦ встроенным внутрь и вращающимся трансформатором [11]. Недостатками данного способа являются низкая энергоемкость из-за больших трансформаторных потерь электроэнергии и сложность реализации.

Известны способы нагрева СЦ изнутри токами высокой частоты [12, 13, 14, 15]. Основными недостатками являются чрезмерная энергоемкость, сложность реализации и ограниченные функциональные возможности.

Известны способы контактного электрического нагрева цилиндрической стенки СЦ [16, 17]. Основные недостатки: сложность реализации (изготовления, монтажа и замены электрического нагревателя) и высокая энергоемкость.

Известны способы нагрева СЦ изнутри посредством направленного электромагнитного излучения (ЭМИ) инфракрасного спектра (далее по тексту - ИКИ (инфракрасное излучение) линейными излучателями ограниченной длины [18, 19, 20, 21]. В том числе [20, фиг. 2, 3] эти излучатели (трубчатые лампы) размещают неподвижно внутри полуцилиндрических отражателей вдоль внутренней поверхности СЦ с зазором относительно нее. Отражатели неподвижно размещены внутри СЦ в форме трехлучевой звезды на трубах, прочно прикрепленных к общей несущей трубе, сосной СЦ и осевой для него. Через внутренние объединенные полости труб прокладывают электропроводку от наружной сети к источникам ИКИ. Основными недостатками этих способов является сложность реализации из-за необходимости изготовления, монтажа и настройки отдельных отражателей на каждый отдельный излучатель, для создания ИКИ, направленного на внутреннюю поверхность СЦ. Кроме этого невозможно заменить перегоревшую лампу внутри СЦ без разборки СЦ. Нужно вскрывать СЦ, т.е. снимать одно из днищ.

Известен способ нагрева СЦ изнутри точечными, по сравнению с размерами самого барабана, источниками направленного ИКИ (НИКИ) [22]. Этими излучателями являются электрические, зеркальные, инфракрасные лампы накаливания, которые выпускаются отечественной и зарубежной промышленностью. Внутренняя поверхность колбы такой лампы снабжена зеркальным отражателем, направляющим всю энергию ИКИ спирали вдоль оси лампы, в направлении, противоположном ее цоколю. В данном способе эти лампы посредством термостойких керамических патронов неподвижно закрепляют на плоских гранях неподвижного короба, а короб устанавливаю неподвижно внутри СЦ, коаксиально внутренней цилиндрической поверхности СЦ. Причем так, что НИКИ каждого точечного источника направлено радиально к внутренней поверхности СЦ, которую делают черной. Данный способ позволяет устранить большинство недостатков конвективного нагрева, трансформаторного нагрева и нагрева посредством НИКИ от линейных излучателей ограниченной длины.

Недостатками данного способа является высокая конструктивная и технологическая сложность реализации, недостаточная надежность и долговечность работы электрической системы (электропроводка, патроны и большое число электрических контактов) внутри СЦ, а также избыточная энергоемкость. Кроме того, выполнение внутренней поверхности СЦ черного цвета не увеличивает поглощения энергии ИКИ за счет цвета. Известно, что поглощение энергии (для ИКИ) не зависит от цвета поверхности, а зависит только от свойств материала. Известно также, что поверхность черного цвета хорошо поглощает энергию ЭМИ в диапазоне частот видимого света, который обладает существенно меньшей энергией («ультрафиолетовый парадокс»), чем ИКИ. К числу существенных недостатков способа относится и большая неравномерность прогрева цилиндрической стенки СЦ из-за больших и неодинаковых расстояний между излучателями. К числу недостатков относится и невозможность превратить неподвижный корпус инфракрасного нагревателя (ИКН) внутри СЦ в дополнительный излучатель ЭМИ на внутреннюю цилиндрическую поверхность СЦ.

Из научной, научно-технической, справочной литературы и Интернета известно также, что спектр ИКИ имеет диапазон частот 1012-1014 Гц [24, т. 2, с. 344], мощность ЭМИ пропорциональна квадрату его частоты [25, с. 183].

Мощность ЭМИ, излучаемого прямоугольной пластиной, подключенной в цепь переменного электрического тока (к источнику переменного напряжения), пропорциональна квадрату напряжения, пропорциональна длине и кубу ее ширины [24, т. 2, с. 359, задача 29 «б» с ответом на с. 602].

Спектр ИКИ инфракрасных ламп мод. ИКЗ-250 охватывает диапазон длин волн от 600 до 1900 нм или полосу частоты 1014 Гц [26 и Приложение 1] согласно ТУ производителя. Интенсивность поглощения энергии ИКИ (интенсивность нагрева) не зависит от цвета поверхности, а определяется свойствами вещества (материала) [27, с. 405, 408]. Из чистых веществ лучше всего поглощают ИКИ кремний и углерод. Известны термостойкие (до 600°С) кремнийорганические (на основе кремния и углерода) краски отечественного производства [28]. Из чистых металлов лучше всего поглощают (нагреваются при этом) хром (до 60%), никель (до 50%) и железо (до 40%).

Лучше всего отражает ИКИ полированный алюминий (до 95%) [25, с. 206; 27, с. 410, табл. 29.1].

Известно также, что отражающие свойства хорошего проводника возрастают при прохождении сквозь него переменного тока [24, т. 2, с. 364-370]. Известно, что зеркальные инфракрасные лампы накаливания преобразуют в энергию направленного ИКИ до 90% электрической энергии их питания [29], а 10% энергии излучают в диапазоне частот видимого света, который хорошо нагревает поверхности, окрашенные в черный цвет.

Отдельно известен способ покрытия деталей (в том числе и цилиндрических) из алюминиевых сплавов, снаружи, при электрохимическом оксидировании [30]. При этом на поверхностях детали образуется гладкий слой окиси алюминия (Al2O3) под названием «корунд» толщиной от 25 до 75 мкм. Общеизвестно, что корунд кроме максимальной прочности и износостойкости обладает и высокими электроизоляционными свойствами.

2. Наиболее близким техническим решением (прототипом) к заявляемому является способ нагрева СЦ с днищами по краям изнутри посредством НИКИ, точечными по сравнению с размерами СЦ излучателями, в котором они размещены равномерными рядами на выдвижных электропроводных плоских шинах-планках [31].

Данный способ заключается в том, что на внутреннюю поверхность СЦ направляют НИКИ от инфракрасных зеркальных электроламп, располагая их неподвижно, тремя равномерными рядами, параллельными оси СЦ, на одинаковом расстоянии друг от друга по окружности. Цоколи ламп каждого ряда устанавливают в пару электропроводных, параллельных друг другу шин, одна из которых расположена ближе к оси СЦ. Шины, в каждой их паре, разделены и закреплены относительно друг друга диэлектрическими перегородками, а ближние к оси СЦ шины размещены в электропроводных направляющих с возможностью перемещений пары шин с лампами по направляющим из СЦ и в СЦ.

Направляющие для шин прочно присоединяют посередине и вдоль плоских электропроводных граней трехгранной неподвижной призмы внутри СЦ, установленной коаксиально СЦ. Эти грани выполняют из листового алюминия толщиной 2-3 мм, прочно соединяют ребрами вместе и электрически в форме призмы. Внутрь электропроводной тонкостенной части призмы (грани с направляющими для шин) устанавливают по концам диэлектрические треугольные опоры, с полыми осями, которые, в свою очередь, устанавливают внутрь и коаксиально в несущие цапфы СЦ.

Наружную поверхность электропроводной части призмы полируют до зеркального блеска.

В одном из днищ СЦ выполняют три сквозных отверстия с крышками для выема шин с лампами из СЦ.

Электрическое трехфазное питание ламп осуществляется путем подвода электрических проводов сквозь полость полой оси треугольной опоры внутрь СЦ. Нейтральный провод электрически подключают к электропроводной части призмы. Каждый из фазных проводов электрически подключают к каждой из шин, внешних от оси СЦ. В этом случае электропроводная часть призмы, направляющие, закрепленные на ней, и шины, расположенные в них, ближние к оси СЦ, являются электропроводной частью нейтральной фазы N, а шины, дальние от оси СЦ, являются электропроводной частью фазных шин, соответственно: А, В и С. Лампы вворачивают в шины так, что каждая из них боковым контактом цоколя электрически контактирует с фазной шиной, а нижним контактом цоколя - с нейтральной шиной. При подаче сетевого напряжения в фазы A-N, B-N и C-N спираль каждой лампы превращается в электрическое сопротивление фазной нагрузки и лампы загораются (раскаляются спирали). За счет зеркального отражателя внутри колбы каждой лампы спирали излучают направленно-фокусированное излучение в ближней инфракрасной области - НИКИ (Приложение 1).

Применительно к прототипу, трехгранная призма с полыми осями, направляющие, пары шин и лампы являются инфракрасным нагревателем - ИКН.

В данном способе НИКИ направлено вдоль оси лампы радиально на внутреннюю цилиндрическую поверхность СЦ, которую (предварительно) покрывают слоем термостойкой кремнийорганической краски черного цвета. За счет максимального коэффициента поглощения этим слоем энергии ИК излучения и быстрого нагрева СЦ, расход энергии на нагрев на 20% меньше, чем в известных способах лучевого нагрева СЦ.

Нагрев СЦ излучениями в данном способе [31, фиг. 9] осуществляется следующим образом. Часть НИКИ от спирали лампы вдоль ее оси (ОНИКИ) попадает на покрытую внутреннюю поверхность СЦ радиально, отражается от нее внутрь отражателя лампы, а из отражателя - вновь на внутреннюю поверхность СЦ. Другая часть НИКИ - БНИКИ направлена от спирали за края отражателя [31, фиг. 9, поз. 2И-2] под углом к внутренней поверхности СЦ [31, фиг. 9, точка Б]. Эта часть БНИКИ излучения от внутренней цилиндрической поверхности СЦ непрерывно отражается на плоские полированные грани трехгранной призмы, а от них - вновь на эту поверхность.

Помимо этого переменный электрический ток, протекающий по граням трехгранной призмы, также создает электромагнитное излучение с частотой промышленной электросети - ПЭМИ в направлении внутренней цилиндрической поверхности СЦ. Таким образом, на внутреннюю цилиндрическую поверхность СЦ, при одном и том же напряжении питания ламп, одновременно направлено и ОНИКИ, и БНИКИ, и отраженное от призмы ОИКИ, и излучаемое гранями призмы ПЭМИ. Это приводит к тому, что расход энергии на нагрев до заданной температуры уменьшается не на 20%, а на 30% по сравнению с известными способами лучевого нагрева СЦ.

При работе СЦ, например в составе шлихтовальной машины, его нагретую наружную поверхность непрерывно охватывает, на ¾ длины окружности, влажный длинномерный тонкослойный материал. Этим материалом является слой ошлихтованных пряж, который высушивается для заправки ткацких станков (ткацкий навой [1]). При нагреве посредством ИКН излучениями нагревается внутренняя цилиндрическая поверхность (слой покрытия) СЦ. Наружная цилиндрическая поверхность нагревается от внутренней теплопроводностью. Также теплопроводностью от наружной цилиндрической поверхности нагревается высушиваемый слой. Он плотно прилегает к наружной поверхности, поскольку по мере высыхания пряжи натягиваются (усушка). Посредством усушки (укорочения длины) слоя пряж, охватывающего одновременно от 7 до 11 СЦ [1], слой на СЦ перемещается по дуге окружности СЦ с меньшей скоростью, чем сама наружная окружность СЦ, т.е. с проскальзыванием СЦ относительно охватывающего слоя.

Из-за этого образуется сила трения скольжения между слоем и наружной поверхностью СЦ. Это трение вызывает непрерывный износ наружной поверхности СЦ.

Фактически, к наружной цилиндрической поверхности от внутренней непрерывно поступает поток тепловой энергии (тепла) посредством теплопроводности. Потери энергии при этом зависят от теплопроводности материала, от его теплоемкости и от толщины цилиндрической стенки.

Существенными преимуществами прототипа по сравнению с аналогами являются:

1. Снижение энергоемкости нагрева, за счет использования БНИКИ, отраженного от внутренней поверхности СЦ и ПЭМИ, излучаемого поверхностью граней трехгранной призмы.

2. Существенное упрощение обслуживания ИКН за счет возможности выдвигать (задвигать) шины с лампами через сквозные окна в днище СЦ. В данном техническом решении, для замены перегоревшей лампы (излучателя НИКИ), достаточно выдвинуть (через окно в днище) шину, заменить перегоревшую лампу и вновь задвинуть планку внутрь СЦ.

В цели предлагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов.

2.1. Конструктивно-технологическое упрощение СЦ с ИКН.

2.2. Существенное снижение энергоемкости нагрева.

2.3. Существенное снижение интенсивности износа наружной цилиндрической поверхности СЦ.

3. Причины, препятствующие получению технических результатов.

3.1. Высокая (чрезмерная) конструктивно-технологическая сложность обусловлена наличием очень большого числа деталей составляющих ИКН и их разборных соединений. Например [31, фиг. 1, 2], в прототипе ИКН включает в себя (кроме парных шин (3 комплекта) и направляющих для них (3 шт.) листы (грани - 2А) из алюминиевого сплава для трехгранной призмы 2 с элементами их соединения и с направляющими 3 для шин, которые закрепляют вдоль ребер призмы посередине грани, диэлектрические опоры - 2Б без сквозных отверстий и 2В со сквозными отверстиями 2К (под электропроводку) для призмы 2, две разных оси 2Д и 2F со средствами их крепления к диэлектрическим опорам 2Б и 2В справа и слева относительно призмы 2. После сборки конструкции призмы 2 (которая должна быть коаксиальной оси СЦ) невозможно обеспечить совпадение центральных осевых линий осей 2Д и 2F.

3.2. Большие затраты электрической энергии на нагрев обусловлены следующими основными причинами.

3.2.1. Малой удельной теплопроводностью материала цилиндрической оболочки (стенки) СЦ из стали - 12Х18Н10Т 18 Вт/(м*К), по сравнению, например, с дюралюминием Д16 - 164 (Вт/м*К) [32, 33], при одинаковой толщине цилиндрической стенки. Теплопроводность Д16 в 9 раз больше, чем стали, следовательно, и перенос тепла (плотность теплового потока) от внутренней стенки к наружной у оболочки из дюралюминия происходит в 9 раз быстрее, чем у цилиндрической стенки из нержавеющей стали [34]. В этом случае, при одинаковой мощности НИКИ от ИКН, заданная температура наружной цилиндрической поверхности СЦ из дюралюминия достигается в 9 раз быстрее, чем у СЦ из нержавеющей стали и при меньших температурах внутренней цилиндрической поверхности (слоя покрытия). Уменьшение времени нагрева приводит и уменьшению затрат энергии при постоянной мощности.

3.2.2. Большими расстояниями, которое (в прототипе) проходят излучение БНИКИ отраженное (ОИКИ) от внутренней цилиндрической поверхности СБ [31, фиг. 9, точка Б] до плоской грани трехгранной призмы и обратно на эту поверхность в т. Д. Из физики [24] известно, что мощность излучения уменьшается от расстояния по квадратичной зависимости. В прототипе расстояние от колбы лампы до внутренней цилиндрической поверхности СЦ составляет 10 мм, высота лампы ИК3-250 составляет 250 мм [26], общая высота (по длине) вместе с зазором составляет 260 мм. Излучение ОНИКИ от лампы преодолевает зазор 10 мм. Отраженное БНИКИ в т. Б, фиг. 9 прототипа, не является направленно-фокусированным, а превращается в ОИКИ и возвращается на внутреннюю цилиндрическую поверхность СБ в т. Д, пройдя, по меньшей мере, двойное расстояние в 260 мм, т.е. 520 мм или 520/10, в 52 раза большее, чем ОНИКИ. Поскольку зависимость уменьшения мощности излучения от расстояния квадратичная, то и энергия излучения ОИКИ достигающего внутреннюю цилиндрическую поверхность СБ в 522 раза меньше, чем ОНИКИ с БНИКИ, или в 2704 раза слабее. Тем же недостатком обладает и излучение ПЭМИ, которое создает электропроводный корпус-отражатель трехгранной призмы. Фактически, лишь половина электрической энергии при работе ламп расходуется на нагрев цилиндрической стенки СЦ.

3.2.3. Невозможность (в прототипе) обеспечить сетевое электромагнитное излучение СЭМИ [31, фиг. 9]. Это излучение в прототипе, п. 7.3.3 «Уменьшение энергоемкости нагрева», осуществляется от неподвижной оси ИКН, которая является (одновременно) отражателем и электропроводна. На самом деле эта ось (как электрический проводник) является нейтралью трехфазной электрической сети с симметричной фазной нагрузкой, подключенная к сети в форме «звезды». При таком подключении фазной нагрузки в нейтральном проводе (в проводнике) электрический ток не протекает и никакого излучения не создает.

3.3. Интенсивность износа наружной цилиндрической поверхности СЦ обусловлена непрерывным трением высушиваемого слоя длинномерно тонкослойного материала при невысокой износостойкости нержавеющей стали 12Х18Н10Т.

4. Признаки прототипа, совпадающие с заявляемым предполагаемым изобретением

В металлическом тонкостенном цилиндре с двумя днищами по концам - направленно-фокусированное излучение в ближней инфракрасной области от инфракрасных зеркальных ламп направляют радиально на внутреннюю цилиндрическую поверхность цилиндра, покрытую термостойким поглощающим слоем черного цвета, размещая лампы внутри цилиндра неподвижно с одинаковым зазором относительно цилиндрической поверхности, тремя равномерными рядами в выдвижных парах электропроводных шин, одна из которых фазная и расположена дальше от оси цилиндра, а другая нейтральная - ближе к этой оси, размещая нейтральные шины в направляющих с возможностью перемещения этих шин относительно направляющих вдоль них, а направляющие прикрепляют неподвижно к неподвижной оси цилиндра, устанавливая ее неподвижно с возможностью ограниченных поворотов с последующей фиксацией, обеспечивая электрическое соединение ламп с внешней трехфазной электросетью через внешний авторегулятор «напряжение-температура», посредством полой цапфы оси, а в одном из днищ цилиндра выполняют три сквозных отверстия, соразмерные шинам с лампами, которые закрывают крышками при нагреве цилиндра.

5. Задачами предлагаемого изобретения являются следующие технические результаты

5.1. Конструктивно-технологическое упрощение СЦ с ИКН для реализации способа.

5.2. Существенное снижение энергоемкости нагрева.

5.3. Существенное снижение интенсивности износа наружной цилиндрической поверхности СЦ.

6. Эти технические результаты в заявляемом способе нагрева вращающегося тонкостенного сушильного цилиндра излучением изнутри, например, для шлихтовальной машины, достигаются тем, что цилиндр выполняют из дюралюминия, создают на его наружной поверхности слой оксида алюминия толщиной 0,5-0,75 мкм, а фазные шины выполняют в виде симметричного оси лампы отражателя -образной формы в поперечном сечении из алюминия, поверхность которого, обращенную к внутренней поверхности цилиндра, полируют, при этом края отражателя размещают ближе к облучаемой поверхности, чем лампы, а неподвижную ось внутри цилиндра выполняют из стальной трубы, к которой, на противоположных концах, радиально на одинаковом расстоянии друг от друга по окружности прочно прикреплены по три аналогичные трубки меньшего диаметра, к концам которых, вдоль образующей цилиндра, прочно прикреплены стальные направляющие для нейтральных шин, при этом провода трехфазной электрической сети для питания ламп подведены внутрь цилиндра через внутреннюю полость трубы.

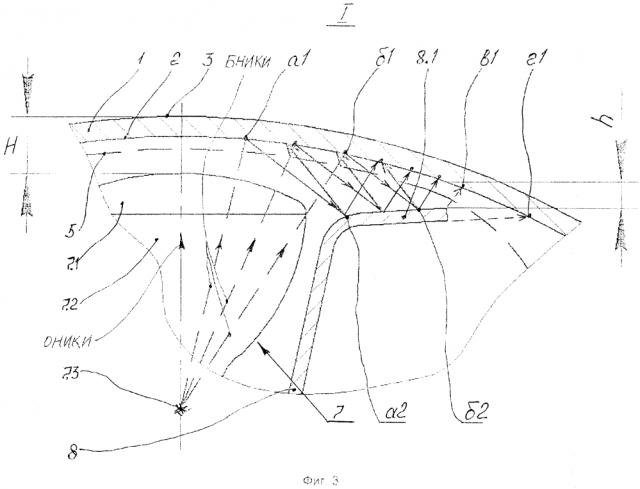

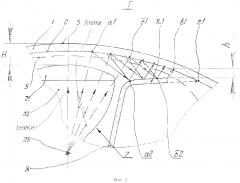

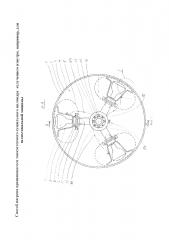

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1-3 представлены схемы устройства, реализующего заявляемый способ. На фиг. 1 показана схема конструкции СЦ с ИКН (поперечное сечение), на фиг. 2 - схема конструкции СЦ с ИКН (продольное сечение), на фиг. 3 - схема взаимодействия излучений с внутренней поверхностью СЦ.

7.1. Устройство СЦ с ИКН (по аналогии с прототипом [31]) для реализации способа схематично состоит из следующих основных элементов.

1 - тонкостенный СЦ из дюралюминия Д16, толщиной 3 мм, фиг. 1, 2, 3.

2 - покрытая слоем термостойкой кремнийорганической краски черного цвета (ЦЕРТА) внутренняя цилиндрическая поверхность СЦ, фиг. 2, 3.

3 - покрытая слоем (≈50 мкм) оксида алюминия (корундом) способом, который известен из [30], наружная цилиндрическая поверхность СЦ, фиг. 2, 3.

4 - плоские днища СЦ, вваренные слева и справа в цилиндр 1, фиг. 1, 2.

4.1 - цапфы днищ 4 (собственные цапфы цилиндра 1 или СЦ), фиг. 2.

4.2 - обозначены шарикоподшипники цапфы 4.1, фиг. 2.

5 - сквозные окна в днище 4 справа цилиндра 1, фиг. 1, 2, 3.

5.1 - крышки, закрывающие окна 5 при нагреве СЦ, фиг. 2.

5.2 - винты (шурупы или саморезы) крепления крышек 5.1 к днищу 4, фиг. 2.

6 (А, В, С, N) - обозначения фазных и нейтрального проводов трехфазной электрической сети электропитания ИКН от силового выхода АРНТ (на фигурах не представлен), фиг. 1, 2.

7 - источники НИКИ (лампы ИК3-250), фиг. 1, 2, 3.

7.1 - прозрачный участок колбы ламп 7, фиг. 3.

7.2 - участок отражателя (зеркальный слой) внутри колбы ламп 7, фиг. 3.

7.3 - обозначение спирали внутри колбы ламп 7, фиг. 3.

8 - фазные шины-отражатели ламп 7, из алюминия, фиг. 1, 2, 3. Эти шины выполнены в форме -образного профиля в поперечном сечении (фиг. 1) с полками 8.1, отогнутыми перпендикулярно оси ламп 7 (фиг. 3). Эти полки 8.1 фазных шин 8 являются отражателями. Поверхности полок 8.1 (фиг. 3), обращенные к внутренней поверхности 2 цилиндра 1, полируют до зеркального блеска.

9 - диэлектрические перегородки между шинами 8, 10 в креплении ламп 7 (фиг. 1, 2), аналогичные прототипу [31, фиг. 6, 7, поз. 2Ж].

10 - нейтральные шины крепления ламп 7, фиг. 1, 2, выполненные из стали ст. 3.

11 - направляющие для нейтральных шин 10, фиг. 1, 2, выполненные из стали ст. 3.

Механические соединения фазных шин 8 с нейтральными 10 посредством диэлектрических перегородок 9 и нейтральных шин 10 с направляющими аналогично прототипу [31, фиг. 2-7].

12 - стальные трубки (по три штуки с двух сторон цилиндра 1 внутри), из стали ст.3, фиг. 1, 2. Эти трубки 12 приварены концами к трубе 13 радиально, на одинаковом расстоянии друг от друга по дуге окружности цилиндра 1. К противоположным концам трубок 12 (к каждой их паре слева и справа внутри цилиндра 1) вдоль образующих цилиндра 1 приварены (прочно присоединены) направляющие 11, фиг. 1, 2.

13 - труба (ось цилиндра 1) из стали ст.3, фиг. 1, 2. К трубе 13 на ее концах, прочными перегородками 15 из стали ст. 3, прочно присоединены цилиндрические втулки 14 из стали ст. 3. Эти перегородки 15 между трубой 13 и втулками 14 образуют крестовину (на чертежах не обозначена). В промежутках между перегородками (фиг. 1, 2) снаружи внутрь цилиндра 1 пропускают электрические провода (фазные 6А, 6В, 6С и нейтральный 6N) трехфазной электрической сети с общей нейтралью, фиг. 1, 2.

Перегородки 15 приварены и к трубе 13 снаружи и к втулкам 14 изнутри. Втулками 14 труба 13 установлена в подшипниках 4.2 цапфы 4.1 цилиндра 1, с возможностью вращения цилиндра 1 относительно нее так же, как и в прототипе. Средства фиксации трубы 13 на фигурах не показаны.

Три ряда излучателей НИКИ - ламп 7 электрически подключены к трехфазной электрической сети с общей нейтралью (фазные 6А, 6B, 6C и нейтральный 6N) аналогично прототипу: в форме «звезды» с симметричной нагрузкой в фазах. Это соединение (в электрическом плане) осуществляется так же, как и в прототипе. При симметричной фазной нагрузке (одинаковое количество ламп 7 в каждой фазной шине-отражателе 8) в нейтральной фазе 6N электрический ток отсутствует, труба 13 - обесточена и излучения с частотой промышленной сети ПЭМИ не создает.

7.2. Способ осуществляется следующим образом (фиг. 3). На фиг. 3 дополнительно обозначено:

Н - радиальный зазор между колбой 7.1 лампы 7 и внутренней поверхностью 2 цилиндра 1. Н да 10 мм.

h - радиальный зазор между концами отражателей 8.1 (шин 8) и внутренней поверхностью 2 цилиндра 1. h ≈ 2 мм.

ОНИКИ - осевое направление НИКИ излучаемое вдоль оси ламп 7 на поверхность 2 цилиндра 1;

а1-б1 - длина участков на поверхности 2 цилиндра 1, которых достигает БНИКИ непосредственно от ламп 7;

а2-б2 - длина участков на отражающих поверхностях полок 8.1, на которые падает отраженное ОИКИ, от поверхности 2 цилиндра 1, с участков а1-б1.

а1-в1 - общая длина участка на поверхности 2 цилиндра 1, на который падает и БНИКИ от ламп 7 и ОИКИ, которое отражается от полок 8.1 отражателей (шин 8).

в1-г1 - участок на поверхности 2 цилиндра 1, на который падает ПЭМИ от излучения электрического тока (50-60 Гц), протекающего по фазным шинам 8.

7.2.1. При подаче электрического напряжения промышленной сети в фазы 6 (А, В, С, N) в каждом из лучей - фаз 6 (A-N; B-N; C-N) через спирали 7.3 ламп 7 протекает электрический ток, раскаляющий спирали 7.3 ламп 7. Спирали 7.3 излучают рассеянное электромагнитное излучение внутри колбы ламп 7. Спирали 7.3 внутри ламп 7 размещены в фокусе зеркального отражателя 7.2 ламп 7, который преобразует рассеянное излучение спиралей 7.3 в НИКИ, которое направлено, в основном, вдоль оси ламп 7 (ОНИКИ) на покрытие 2 внутренней цилиндрической поверхности цилиндра 1 радиально к цилиндру 1. Эта часть излучения НИКИ от ламп 7 в большей мере поглощается покрытием 2, нагревая внутреннюю цилиндрическую поверхность цилиндра 1, а частично отражается радиально в отражатель 7.2 лампы 7 (ОИКИ) и вновь из отражателя 7.2, радиально, направляется на покрытие 2, суммируясь (складываясь) с ОНИКИ.

Другая часть излучения спирали 7.3 естественным путем распространяется в стороны от оси лампы 7 в виде БНИКИ. Угол (относительно оси лампы 7) этого БНИКИ ограничен краями отражателя 7.2 лампы 7. Это излучение попадает на участок а1-б1 покрытия поверхности 2, частично поглощается, нагревая внутреннюю поверхность цилиндра 1, а частично отражается на полированную поверхность полки 8.1 фазной шины 8 в виде ОИКИ. От этой поверхности ОИКИ тоже отражается вновь на покрытую поверхность 2 цилиндра 1. Частично поглощается (нагрев), частично отражается снова на полку 8.1 и т.д. Данный процесс похож на отражение излучения между плоскопараллельными телами [34, с. 362, рис. 17-1], но с очень существенными отличиями. Главный из них заключается в том, что внутренняя цилиндрическая поверхность с покрытием 2 вращающегося цилиндра 1 не параллельна полке 8.1 шины 8. Зазор между наружной горизонтальной поверхностью полки 8.1 и поверхностью с покрытием 2 уменьшается от оси лампы 7 к краям полки 8.1.

Поэтому плотность падающего на полку ОИКИ и отраженного от нее ОИКИ на поверхность с покрытием 2 не уменьшается и, практически, вся энергия излучения ламп 7 направляется на покрытую поверхность 2 цилиндра 1, где поглощается, нагревая цилиндр 1.

7.2.2. При подаче электрического напряжения промышленной сети в фазы 6 (А, В, С, N) в каждом из лучей - фаз 6 (A-N; B-N; C-N) протекает электрический переменный ток с частотой промышленной сети (50-60 Гц). Протекая по фазным шинам 8, этот ток создает электромагнитное излучение ПЭМИ от шин 8 с той же частотой. Полки 8.1 шин 8 излучают ПЭМИ в направлении покрытой поверхности 2 цилиндра 1 с каждого торца полок 8.1 на участок в1-г1 поверхности 2. Это излучение полностью поглощается покрытием поверхности 2, дополнительно нагревая цилиндр 1. Малая величина зазора h≈2 мм не препятствует вращению цилиндра 1, но многократно уменьшает рассеяние ПЭМИ, существенно увеличивая его плотность на покрытой поверхности 2. При этом в разы увеличивается интенсивность нагрева.

7.2.3. Из физики [24] известно, что в процессе взаимодействия электромагнитного излучения с хорошим проводником (с малым удельным сопротивлением) на поверхности проводника образуется (возникает) электрический ток. Поэтому ПЭМИ, направленное на внутреннюю поверхность 2, образует поверхностный электрический ток на всей наружной поверхности цилиндра 1 и без покрытия 3 наружной цилиндрической поверхности цилиндра 1 окисью алюминия Al2O3 (корундом) обслуживание цилиндра 1 - небезопасно. Известно, что слой корунда 3 толщиной 50 мкм выдерживает «на пробой» электрическое напряжение до 5000 В. Это покрытие оксидом алюминия наружной поверхности СЦ не только многократно повышает износостойкость этой поверхности, но и защищает обслуживающий персонал от поражения электрическим током при обслуживании, например, шлихтовальной машины.

Из физики [24, с. 364-373] известно также, что в процессе взаимодействия электромагнитного излучения с хорошим проводником, по которому протекает электрический ток, отражение излучения от проводника существенно усиливается. Как показано выше, при работе ИКН, по шинам 8 непрерывно протекает переменный электрический ток. На этом основании, все виды излучения падающего на полку 8.1 от покрытой поверхности 2 цилиндра 1 отражаются на эту поверхность 2 с меньшими потерями, чем от полированной алюминиевой поверхности. Фактически, 99% НИКИ, излучаемого лампами 7, попадает на покрытую поверхность 2 и поглощается покрытием, т.е. 99% электрической энергии, потребляемой лампами, расходуется на нагрев СЦ.

7.3. Заявляемые технические результаты обеспечиваются следующим образом.

7.3.1. Конструктивно-технологическое упрощение СЦ с ИКН обеспечивается тем, что ИКН выполнен всего из двух сборочных единиц. Первая - это неразборная сварная конструкция из труб с направляющими (поз. 11, 12, 13, 14, 15), как один элемент. Вторая - это идентичные пары шин 8 и 9, соединенные друг с другом диэлектрическими перегородками 9. Технологическое упрощение обеспечивается и тем, что все элементы ИКН изготавливаются из самого недорогого проката стали ст. 3. Лишь фазные шины 8 выполнены из алюминия и диэлектрические перегородки 9 - из текстолита.

7.3.2. Существенное снижение энергоемкости нагрева СЦ (в разы) обеспечивается эффектами, которые приведены выше, в пп. 7.2.1 - 7.2.3. Во-первых - вся потребляемая лампами 7 электрическая энергия расходуется только на нагрев СЦ. К ней добавляется энергия ПЭМИ, излучаемого полками 8.1 шин 8 без потерь из-за малого зазора h.

7.3.3. Существенное снижение интенсивности износа наружной цилиндрической поверхности СЦ достигается покрытием ее корундом (Al2O3). По износостойкости корунд занимает второе место после алмаза и в 15-20 раз более стоек к износу, чем нержавеющая сталь 12Х18Н10Т, из которой изготавливают СЦ [1] для шлихтовальных машин.

Дополнительные существенные технические результаты

1. При одних и тех же размерах СЦ (⌀ 0,57 м, длина 2 м), с толщиной цилиндрической оболочки 3 мм [1] СЦ из дюралюминия Д16Т существенно легче, чем СЦ из стали 12Х18Т10Т. Удельный вес Д16Т - 2800 кг/м3, 12Х18Т10Т -7920 кг/м3, т.е. в 2,8 раза.

Уменьшение веса СЦ существенно уменьшает силы трения в подшипниках при вращении СЦ, уменьшаются инерционные массы цилиндров и в разы уменьшается расход электроэнергии приводом машины с СЦ, особенно в процессах пуска и торможения.

Уменьшается и время нагрева СЦ из Д16Т до заданной температуры (дополнительно уменьшается расход электроэнергии на нагрев) вследствие меньшей нагреваемой массы.

2. При одних и тех же размерах СЦ теплопроводность Д16Т составляет 164 Вт/м*К, а 12Х18Т10Т - 18 Вт/м*К, т.е. дюралюминий в 9 раз более теплопроводный. При сушке ДТМ на СЦ влажный ДТМ нагревается от нагретой наружной цилиндрической поверхности 3 СЦ, охватывая ее по ¾ длины окружности СЦ [1]. ДТМ нагревается от этой поверхности посредством теплоотдачи от поверхности 3, а теплоотдача зависит от коэффициента теплоотдачи поверхности 3 СЦ.

В свою очередь, величина коэффициента теплоотдачи прямо пропорциональна величине теплопроводности материала СЦ (с поверхностью 3) [27, с. 352-353]. Поскольку Д16Т в 9 раз более теплопроводный, чем сталь 12Х18Н10Т, то и нагрев ДТМ от СЦ из дюралюминия нагревается в 9 раз более интенсивно, чем от СЦ из стали.

В целом, сам процесс сушки (скорость высыхания ДТМ на СЦ из Д16Т) происходит в 9 раз быстрее. Следовательно (например, для шлихтовальной машины ШБ-11/180), вместо 11 СЦ из нержавеющей стали [1] для сушки слоя ошлихтованной пряжи (ДТМ) можно использовать и 3 и 5 СЦ.

Уменьшение числа СЦ, необходимых для сушки, дополнительно уменьшает расход электроэнергии и на нагрев СЦ и на поддержание заданных температур СЦ и на вращение СЦ.

Источники информации

1. Живетин В.В., Брут-Бруляко А.Б. "Устройство и обслуживание шлихтовальных машин", Москва, Легпромбытиздат, 1988.//С- 240.

2. Патент RU №2037588, кл. D06B 21/00, опубл. 19.06.95.

3. Патент США №4944975, кл. F26B 13/16, 21.08.90.

4. Патент GB №1238757, кл. F26B 13/14.

5. А.С. СССР №1605085, кл. F26B 13/06, опубл. 1991.

6. А.С. №579689, кл. F26B 13/16, опубл. 1971.

7. Патент США №4683015, кл. F26B 3/24, 1987.

8. А.С. №118224, кл. F26B 13/14, 1972.

9. Патент RU №2027131, кл. F26B 13/14, опубл. 20.01.95.

10. Патент RU №2137996, кл. F26B 13/14.

11. А.С. №905517, кл. F26B 13/14, опубл. 1959.

12. А.С. №220744, кл. F26B 5/02, 1952.

13. Патент GB №2227823, кл. F26B 13/14.

14. А.С. №731234, кл. F26B 13/18, опубл. 30.04.80.

15. Патент RU №22177129, кл. F26B 13/18, опубл. 20.12.2001.

16. А.С. №514177 кл. F26B 13/18, опубл. 15.05.76.

17. Патент DM №1226287 НКИ 39az 7/14, 1966.

18. А.С. №596795, кл. F26B 13/18, опубл. 05.03.78.

19. Патент RUA1 №1781523, кл. F26B 13/14, опубл. 15.12.1992.

20. Патент RU №2263730 МПК D06B 15/00, F26B 13/00, 2005.

21. Патент RU №2300589 МПК D06B 15/00, F26B 13/00, 2007.

22. Патент RU №2269730 МПК F26B 13/18, 2006.

23. Патент RU №2302593 МПК F26B 13/18, 2007.

24. Орир Дж. Физика, т. 2, М., Мир, 1981. // С. - 624.

25. Кошкин Н.И., Ширкевич М.Г. Справочник по элементарной физике, М., Наука, 1976.//С. - 256.

26. WWW. LISMA-GUPRM.RU.

27. Нащекин В.В. Техническая термодинамика и теплопередача, М., Высшая школа, 1980. // С. 469.

28. Церта

29. WWW.GELIGHTING.COM.

30. Патент RU №2136788 МПК C25D 11/08, опубл. 10.09.1999.

31. Патент RU №2431793 МПК F26B 3/34, опубл. 20.10.2011, Бюл. №29.

32. http://metallicheckiy-portal.ni/marki_metallov/stk/12X18H10T

33. http://www.led-e.ru/articles/glossary/gloss_30.php

34. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. М., Энергия, 1969. С. 440.

Способ нагрева вращающегося тонкостенного сушильного цилиндра излучением изнутри, например, для шлихтовальной машины, в котором в металлическом тонкостенном цилиндре с двумя днищами по концам направленно-фокусированное излучение в ближней инфракрасной области от инфракрасных зеркальных ламп направляют радиально на внутреннюю цилиндрическую поверхность цилиндра, покрытую термостойким поглощающим слоем черного цвета, размещая лампы внутри цилиндра неподвижно с одинаковым зазором относительно цилиндрической поверхности тремя равномерными рядами в выдвижных парах электропроводных шин, одна из которых фазная и расположена дальше от оси цилиндра, а другая нейтральная - ближе к этой оси, размещая нейтральные шины в направляющих с возмож