Способ определения окислительной стабильности среднедистиллятных топлив

Иллюстрации

Показать всеИзобретение относится к контролю качества топлив. Способ заключается в том, что осуществляют ускоренное окисление пробы топлива, пропуская кислород при заданных режимах. После ускоренного окисления топливо подвергают вакуумной перегонке под давлением 1-5 мм рт.ст. до достижения температуры топлива 210°C, фиксируют массу М кубового остатка, которую растворяют в дихлорметане, беря в соотношении 1:50, после чего 0,001 см3 полученного раствора наносят на модифицированную слоем силикагеля наружную поверхность кварцевого стержня, который вводят в контакт со смесью н-гептана и толуола, взятых в соотношении 20:80. Заданы условия погружения кварцевого стержня. После сушки стержня подвергают его термической обработке в пламени горелки на смеси водорода и воздуха. Продукты горения детектируют. На хроматограмме замеряют площади пиков, рассчитывают долю А площади, соответствующей области стержня со смолистыми соединениями. Показатель химической стабильности топлива оценивают по величине Q, равной произведению М и А. Достигается повышение достоверности определения без снижения требований по точности. 1 пр., 2 табл., 2 ил.

Реферат

Изобретение относится к способам контроля качества топлив, в частности, к способам оценки окислительной стабильности среднедистиллятных топлив с применением плоскостной (тонкослойной) хроматографии, и может быть использовано в лабораториях контроля качества топлива, для изучения эффективности антиокислительных присадок, для ранжирования присадок по их антиокислительной способности при их применении для данного вида топлива.

Изобретение не применимо к топливам, содержащим мазутные компоненты. Изобретение распространяется на среднедистиллятные топлива, которые имеют температуру начала кипения выше 140°C и температуру отгона 90% (об.) ниже 300°C. К среднедистиллятным топливам относятся дизельные топлива и авиационные керосины.

Известно, что топливо вступает в химические реакции окисления под действием кислорода, поступающего в топливо из воздуха. Окисление протекает по свободно-радикальному механизму, который хорошо изучен и подробно описан (1 - Саблина З.А. и другие. Лабораторные методы оценки свойств моторных и реактивных топлив, М., «Химия», 1978, с. 112-113). Для блокирования свободных радикалов и обрыва цепи химических реакций окисления в топливо вводят специальные присадки. Эффективность действия присадок количественно оценивают по показателю «окислительной стабильности», который в свою очередь соответствует накоплению в топливе после нагревания в окислительной среде полупродуктов окисления, так называемых смол.

Перед авторами стояла задача разработать эффективный и надежный способ определения окислительной стабильности среднедистиллятных топлив, отвечающий следующим требованиям: удобство исполнения и высокая достоверность.

При просмотре источников научно-технической и патентной информации были выявлены технические решения, позволяющие определять окислительную стабильность.

Так известен способ, в котором пробы топлива выдерживают в воздушной атмосфере в открытых стаканах из боросиликатного стекла в термостате при 150°C в течение 90 или 180 минут. Стабильность топлива оценивают по % отражения света от бумажного фильтра со средним диаметром пор 11 мкм, через который пропущено топливо после выдержки (2 - ASTM D 6468-99. Высокотемпературная стабильность дистиллятных топлив).

Этот способ отличается низкой сходимостью и воспроизводимостью, кроме того, он не применим к топливам с температурой вспышки менее 38°C, например к авиационным керосинам. Во время выдержки при выбранной температуре 150°C происходит потеря легких фракций топлива, что оказывает отрицательное влияние на точность полученного результата.

Известен также способ определения окислительной (химической) стабильности топлива, в котором в процессе термостатирования топлива с добавлением металлического катализатора при 98-102°C проводят облучение топлива видимым светом со световым потоком 9500-10500 лм для ускорения образования осадка смол, по количеству которых и определяют окислительную стабильность (3 - SU 1117497 G01N 21/59).

Недостатком этого способа является использование металлического катализатора, активность которого изменяется в зависимости от природы топлива, поэтому для топлив с синтетическими добавками или с добавками биотоплива, использование этого способа не допускается и требуется подбор другого типа катализатора.

Наиболее близким по технической сущности и взятым за прототип является способ определения окислительной стабильности топлив, включающий отбор пробы, которую подвергают ускоренному окислению, пропуская через нагретое до 95°C топливо в течение 16 часов с объемной скоростью 3,0±0,3 дм3/час кислород, после ускоренного окисления топливо охлаждают до комнатной температуры и фильтруют через фильтр из нейлоновой мембраны с номинальным диаметром пор 0,8 мкм, затем из аппарата, в котором проводили ускоренное окисление, с помощью смеси толуола, ацетона и метанола, взятых в равных объемах, удаляют смолистые нерастворимые вещества, которые затем выделяют из раствора выпариванием при температуре 160°C, используя метод испарения воздушной струей. Сумму смолистых веществ, выделенных выпариванием и отфильтрованных на нейлоновой мембране в граммах на 1 м3 топлива принимают за показатель окислительной стабильности топлива (4 - ГОСТ Р ЕН ИСО 12205-2007. Нефтепродукты. Определение окислительной стабильности дистиллятных топлив - прототип).

Недостатком прототипа является значительная погрешность определения из-за несовершенства методики выделения смолистых веществ. Так, в процессе фильтрования на нейлоновом фильтре частицы смолистых веществ менее 0,8 мкм не задерживаются фильтром и не учитываются, а топливо, растворенное в смолистых частицах, в свою очередь, искажает вес смолистых веществ и завышает погрешность результата определения.

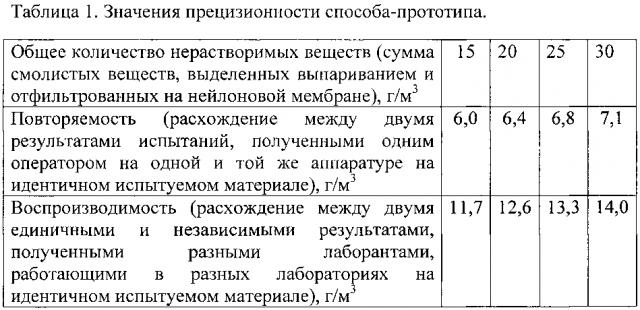

Как видно из данных таблицы 1, взятых из описания способа-прототипа (4, стр. 7), значения показателей прецизионности способа (то есть степени близости друг к другу независимых результатов измерений, полученных в конкретных регламентированных условиях) составляют до 78% от измеренной величины. Например, для полученного в способе-прототипе результата - 15 г/м3 общего количества нерастворимых веществ - значение воспроизводимости составляет 11,7 г/м3, что составляет 78% полученного результата.

Технический результат изобретения - повышение достоверности определения окислительной стабильности среднедистиллятных топлив без снижения требований по точности.

Указанный технический результат достигается тем, что в известном способе определения окислительной стабильности среднедистиллятных топлив, включающем отбор необходимого объема пробы, которую подвергают ускоренному окислению, пропуская через нагретое до 95°C топливо в течение 16 часов с объемной скоростью 3,0±0,3 дм3/час кислород, и последующее определение смолистых продуктов окисления, согласно изобретению после ускоренного окисления топливо подвергают вакуумной перегонке при давлении 1-5 мм рт.ст. до достижения температуры топлива 210°C, фиксируют массу М кубового остатка, которую растворяют в дихлорметане в массовом соотношении 1:50, наносят 0,001 см3 полученного раствора на модифицированную слоем силикагеля наружную поверхность кварцевого стержня на расстоянии 18-22 мм от границы слоя силикагеля, стержень вводят в контакт со смесью н-гептана и толуола, взятых в соотношении 20:80, погружая стержень на глубину 1-3 мм выше границы слоя силикагеля, выдерживают до достижения 80-90% уровня смачивания слоя силикагеля, сушат стержень при температуре 50-55°C в течение 10±2 минут, после чего кварцевый стержень подвергают термической обработке в пламени горелки на смеси водорода и воздуха, продукты горения детектируют с использованием пламенно-ионизационного детектора, замеряют сумму площадей всех пиков хроматограммы, рассчитывают долю А площади, соответствующей области стержня в месте нанесения раствора кубового остатка, а показатель химической стабильности топлива оценивают по величине Q, равной произведению массы М кубового остатка топлива после вакуумной перегонки и доли А площади пика на хроматограмме, соответствующей смолистым соединениям.

На фиг. 1 представлены кварцевые стержни со слоем силикагеля, закрепленные в рамке-держателе, которая хранится в стеклянном сосуде-параллелепипеде с крышкой (стержни, рамка и сосуд для хранения серийно изготавливаются и поставляются на свободный рынок для аналитических лабораторий); на фиг. 2 - зависимость интенсивности сигнала пламенно-ионизационного датчика от расстояния от границы слоя силикагеля на кварцевом стержне; пик «1» с площадью S1 соответствует смолистым продуктам окисления, пики «2» и «3» с площадями S2 и S3 соответствуют неполярным углеводородам.

Суть изобретения заключается в том, что для выделения смолистых продуктов окисления с высокой степенью полноты авторы используют два физико-химических свойства смолистых продуктов, которые отличают их от углеводородных веществ, входящих в состав среднедистиллятного топлива, а именно:

- высокая энтальпия испарения и связанная с ней низкая летучесть смолистых продуктов окисления; это свойство позволяет сконцентрировать смолистые соединения в кубовом остатке после вакуумной перегонки;

- высокая полярность молекул и связанная с ней способность прочно удерживаться на полярном адсорбенте - силикагеле. Кубовой остаток после вакуумной перегонки подвергается тонкослойной хроматографии на полярном носителе силикагеле с неполярной подвижной фазой - смесью толуола и н-гептана, в результате чего полярные молекулы смолистых продуктов окисления в отличие от неполярных углеводородов топлива удерживаются в месте их нанесения.

Режимные параметры заявляемого способа выбраны с учетом следующих критериев.

Кварцевые стержни с нанесенным слоем силикагеля выпускаются серийно различными компаниями, авторы использовали кварцевые стержни торговой марки CROMAROD, выпускаемые компанией SES GmbH Analysesysteme (www.ses-analysesysteme.de, дата 31.10.2015). Авторы обосновывают причину выбора именно этого типа носителя для тонкослойной хроматографии особенностями поставленной задачи - выделить полярные молекулы из смеси неполярных углеводородов кубового топливного остатка.

Режимы вакуумной перегонки: давление паров 1-5 мм рт.ст., предельная температура топлива 210°C. Стабилизация давления ниже 1 мм рт.ст. технически затруднительна, а давление выше 5 мм рт.ст. недостаточно для полного обогащения пробы смолистыми соединениями за приемлемое время.

Подъем температуры выше 210°C связан с риском химической трансформации смолистых соединений по реакциям крекинга и декарбоксилирования, которые приводят к повышению летучести и вследствие этого к потерям смолистых соединений и искажению результатов определения окислительной стабильности. Температура отгонки на роторном испарителе 210°C исключает протекание реакций крекинга и появление в кубовом остатке продуктов разложения с полярной природой, которые были обнаружены на хроматограммах при нагревании образцов кубового остатка выше 210°C, например, при 400°C их массовая доля в кубовом остатке составляла 11 масс. %.

Режим приготовления раствора кубового остатка в дихлорметане: массовое соотношение кубового остатка и дихлорметана - 1:50. Степень разбавления кубового остатка дихлорметаном установлена авторами опытным путем - при использовании меньшего количества дихлорметана на кварцевый стержень попадает слишком много вещества кубового остатка и отделение смолистых соединений от углеводородов происходит неполно - пики на хроматограммах «размываются» и накладываются один на другой. Большее количество дихлорметана дает слишком слабый сигнал пламенно-ионизационного детектора из-за малого количества вещества, что приводит к увеличению погрешности измерений.

Режим нанесения раствора кубового остатка в дихлорметане на модифицированную слоем силикагеля наружную поверхность кварцевого стержня: объем раствора равен 0,001 см3. Объем подобран опытным путем по соображениям получения оптимального сигнала пламенно-ионизационного детектора. Увеличение объема приводит к наложению пиков на хроматограмме, а уменьшение объема невозможно по техническим причинам.

Место нанесения пробы на модифицированную слоем силикагеля наружную поверхность кварцевого стержня установлено опытным путем и составляет 18-22 мм от границы нанесения слоя силикагеля (фиг. 2). При нанесении пробы ближе чем 18 мм к границе слоя силикагеля наблюдалась в отдельных случаях обратная диффузия компонентов кубового остатка в элюент, что приводило к появлению посторонних пиков. При нанесении пробы дальше чем 22 мм от границы слоя силикагеля в отдельных случаях наблюдалось неудовлетворительное отделение смолистых веществ от углеводородов топлива. Например, при содержании смолистых веществ в кубовом остатке более 50% наблюдалось наложение пика «1» смолистых веществ и пика «2» углеводородов.

Режим приготовления смеси н-гептана и толуола: вид элюента подобран по результатам экспериментов - толуол и н-гептан показали наиболее оптимальную степень полярности, чтобы эффективно отделить смолистые продукты окисления от углеводородов кубового остатка топлива. Объемное соотношение н-гептана и толуола в смеси - 20:80. Объемное соотношение растворителей подобрано опытным путем для оптимизации времени хроматографирования и полноты разделения смолистых соединений и углеводородов.

Глубина погружения стержня в смесь н-гептана и толуола - 1-3 мм выше границы слоя силикагеля. Указанный верхний предел позволяет максимально удалить начало фронта элюирования от пятна нанесения и исключить риск попадания вещества из пробы в раствор для элюирования. Нижний предел погружения получен экспериментальным путем и исключает вероятность прерывания смачивания слоя силикагеля в процессе элюирования из-за расхода элюента.

Выдерживание стержней в смеси до достижения уровня смачивания силикагеля - 80-90% длины слоя силикагеля на стержне. За счет смачивания пористого слоя силикагеля происходит постепенное поднятие элюента против силы тяжести. Указанные уровни смачивания выбраны для получения максимального разделения пиков смолистых веществ от пиков углеводородов на хроматограмме.

Режим сушки стержня: температура 50-55°C, продолжительность 10±2 минут. Температура термической обработки для полного удаления элюента и время подобрано экспериментальным путем - недостаточно высокая температура или продолжительность термообработки приводит к появлению «фонового» сигнала пламенно-ионизационного детектора, связанного с остаточной десорбцией элюента. Избыточное время или высокая температура дает потерю вещества на слое силикагеля и искажению получаемого результата по измеряемой доле смолистых соединений в кубовом остатке. Причиной этого экспериментального факта являются относительно разные величины летучести углеводородов и смолистых соединений, адсорбированных силикагелем.

Режим термической обработки стержня в пламени горелки на смеси водорода и воздуха с последующим детектированием продуктов горения пламенно-ионизационным детектором: продукты горения детектируют с использованием пламенно-ионизационного детектора пламенно-ионизационным детектором в серийно выпускаемом компанией NTC аппарате YATROSCAN MK6 TLC-FID, в котором стержень подвергается прожигу в пламени на смеси водорода с воздухом при расходе водорода 160 см3/мин и времени обработки всего стержня 30 с. Данные параметры рекомендованы изготовителем аппарата YATROSCAN MK6 TLC-FID для стержней марки CROMAROD и связаны с необходимостью, с одной стороны, обеспечить полноту ионизации продуктов горения, а с другой стороны - не повредить высокой температурой пористый слой силикагеля. Пламенно-ионизационный детектор измеряет количество органического вещества по интенсивности сигнала, причем с требуемой точностью интенсивность сигнала прямо пропорциональна массе органического вещества. Сигналы пламенно-ионизационного детектора после их оцифровывания на специальном устройстве обрабатывает специальная программа EASYCHROME, продукт компании NTC. Возможности этого программного продукта позволяют просматривать на мониторе компьютера хроматограмму и рассчитывать доли площадей каждого пика хроматограммы (фиг. 2).

Способ реализуется следующим образом.

Пример. Был отобран образец объемом 1000 см3 топлива дизельного марки Л-0,2-40, произведеннго компанией «Лукойлнефтеоргсинтез». Через нагретое до 95°C топливо пропускали кислород в течение 16 часов с объемной скоростью 3,0 дм3/час, то есть подвергли пробу топлива ускоренному окислению. После этого топливо поместили в роторный испаритель, подключенный к вакуумному насосу для вакуумной перегонки. Установили следующие режимы перегонки - скорость вращения ротора 80 об/мин, скорость подъема температуры в бане - 3-7°C/мин. Через 45 минут температура в бане была достигнута, но отгонку углеводородов продолжали еще в течение 15 минут, после чего колбу с кубовым остатком охладили до комнатной температуры, заполнили воздухом, отсоединили от аппарата и количественно перенесли содержимое колбы в тарированный стаканчик известным способом. Зафиксировали массу кубового остатка, которая оказалась равной М=188,2 мг. Затем весь кубовой остаток был растворен в 50-ти кратном количестве дихлорметана, равного 9410 мг, масса раствора 9598,2 мг, а его объем 9,217 см3.

Полученный раствор объемом 0,001 см3 нанесли на кварцевый стержень со слоем силикагеля, место нанесения пробы на расстоянии 20 мм от края слоя силикагеля, нанесенного на стержень. Для удобства работы стержни фиксировались на специальной рамке из полированной нержавеющей стали. Собранная рамка с 10 кварцевыми стержнями изображена на фиг. 1.

Рамку с кварцевым стержнем, на который нанесена проба, погружали в смесь н-гептана и толуола, взятых в соотношении 20:80, глубина погружения 2 мм от края нанесения силикагеля. В нашем примере поднятие на высоту 85% от длины нанесенного слоя силикагеля было достигнуто через 12 минут. После чего рамка была извлечена из элюента и помещена на 10 минут в сушильный шкаф, в котором поддерживалась температура 55°C,

После термической обработки в сушильном шкафу рамку разместили в саппарате YATROSCAN MK6 TLC-FID и подвергли прожигу в пламени на смеси водорода с воздухом при расходе водорода 160 см3/мин и времени обработки всего стержня 30 с. На фиг. 2 показан вид обработанный программой EASYCHROME хроматограммы образца кубового остатка из нашего примера. На месте нанесения пробы пламенно-ионизационный детектор обнаружил пик «1» с площадью S1 и 2 пика «2» и «3» с площадями S2 и S3, программа EASYCHROM произвела интегрирование сигнала и вычислила долю А площади пика «1» в сумме всех обнаруженных пиков: A=S1/(S1+S2+S3). A=0,06748.

Массу смолистых соединений S, которая является мерой окислительной стабильности по заявляемому способу, вычислили умножением массы кубового остатка М после вакуумной перегонки топлива на долю А площади фигуры пика в той области стержня, которая соответствует смолистым соединениям: Q=M*A. В нашем примере Q=12,7 мг/дм3 (или г/м3).

Заявленным способом в лабораторных условиях были получены результаты для 8 образцов топлива, приведенные в таблице 2.

Среднее значение показателя повторяемости для заявляемого способа по результатам 6 измерений оказалось равным 2,3 г/м3, тогда как этот же показатель для способа-прототипа равен 5,4 г/м3, то есть в 2,3 раза больше. Таким образом, заявляемый способ позволяет определить смолы в образце с меньшей ошибкой, что доказывает достижение поставленной авторами цели изобретения.

Заявляемый авторами способ позволяет определить показатель окислительной стабильности среднедистиллятных топлив с точностью выше, чем у прототипа.

Предлагаемый авторами способ определения окислительной стабильности среднедистиллятных топлив может найти применение в заводских лабораториях контроля качества топлив, в исследовательских институтах и научно-технических центрах для оценки эффективности антиокислительных присадок к среднедистиллятным топливам, а также на топливных складах, занимающихся организацией длительного хранения при решении вопроса о приемке партий топлив на длительное резервное хранение.

Способ определения окислительной стабильности среднедистиллятных топлив, включающий отбор необходимого объема пробы, которую подвергают ускоренному окислению, пропуская через нагретое до 95°С топливо в течение 16 часов с объемной скоростью 3,0±0,3 дм3/час кислород, и последующее определение смолистых продуктов окисления, отличающийся тем, что после ускоренного окисления топливо подвергают вакуумной перегонке при давлении 1-5 мм рт. ст. до достижения температуры топлива 210°С, фиксируют массу M кубового остатка, которую растворяют в дихлорметане в массовом соотношении 1:50, наносят 0,001 см3 полученного раствора на модифицированную слоем силикагеля наружную поверхность кварцевого стержня на расстоянии 18-22 мм от границы слоя силикагеля, стержень вводят в контакт со смесью н-гептана и толуола, взятых в соотношении 20:80, погружая стержень на глубину 1-3 мм выше границы слоя силикагеля, выдерживают до достижения 80-90% уровня смачивания слоя силикагеля, сушат стержень при температуре 50-55°С в течение 10±2 минут, после чего кварцевый стержень подвергают термической обработке в пламени горелки на смеси водорода и воздуха, продукты горения детектируют с использованием пламенно-ионизационного детектора, замеряют сумму площадей всех пиков хроматограммы, рассчитывают долю А площади, соответствующей области стержня в месте нанесения раствора кубового остатка, а показатель химической стабильности топлива оценивают по величине Q, равной произведению массы M кубового остатка топлива после вакуумной перегонки и доли А площади пика на хроматограмме, соответствующей смолистым соединениям.