Устройство для охлаждения валков

Иллюстрации

Показать всеИзобретение относится к области прокатки. Устройство (1) для охлаждения прокатного валка (2), в частности рабочего валка (2), содержит лежащую противоположно по меньшей мере частичной зоне окружности поверхности валка охлаждающую оболочку (50) для образования предназначенного для прохождения потока охлаждающей текучей среды зазора (5) между частичной зоной поверхности валка и охлаждающей оболочкой (50). Улучшение условий регулирования устройства, а также условий охлаждения обеспечивается за счет того, что оно снабжено первым установленным с возможностью поворота вокруг точки (8) подвески рычагом (40) для поворота относительно поверхности валка, соединенным с первой в окружном направлении (U) валка концевой зоной (51) охлаждающей оболочки (50), и вторым установленным с возможностью поворота вокруг другой точки (8) подвески рычагом (90) для поворота относительно поверхности валка, соединенным со второй в окружном направлении (U) валка (2) концевой зоной (59) охлаждающей оболочки (50) с возможностью сдвига относительно нее, при этом устройство выполнено с возможностью выборочного уменьшения или увеличения зазора (5) охлаждения посредством поворота рычагов (40, 90). Кроме того, данное изобретение относится к системе для охлаждения валка (2), которое содержит устройство (1), а также к способу охлаждения прокатного валка с использованием системы. 3 н. и 18 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к устройству для охлаждения валков, в частности рабочих валков.

Уровень техники

В US 5 212 975 раскрыто устройство для охлаждения валка в прокатном стане, которое содержит по меньшей мере одну распылительную балку с несколькими распылительными форсунками. Эта распылительная балка установлена с возможностью поступательного, вращательного и поворотного движения, с целью регулирования угла балки относительно поверхности валка или ее расстояния до валка. Недостатком таких устройств является низкая эффективность. В частности необходимо сравнительно большое количество охлаждающего средства для достаточного охлаждения.

В WO 2010/099925 А1 раскрыты способ и охлаждающее устройство для охлаждения валков прокатной клети. При этом валки охлаждаются по меньшей мере в двух параллельных зонах вдоль их окружности охлаждающей жидкостью и с помощью по меньшей мере двух лежащих противоположно поверхности валка, шарнирно соединенных друг с другом сегментов охлаждающей оболочки. Недостатком этой системы является, например, сложная конструкция состоящей из нескольких частей охлаждающей оболочки. Другим недостатком этого устройства является суженный проход для отвода потока охлаждающей среды из зазора охлаждения, который может приводить к образованию турбулентных потоков, соответственно, не желательных поперечных потоков в зазоре охлаждения.

В JP 63303609 раскрыты способ и устройство для охлаждения валка, в которых предусмотрена тонкая пластина, лежащая противоположно поверхности рабочего валка. Образованный между поверхностью валка и пластиной зазор можно регулировать вручную с помощью регулировочных винтов. Верхний и нижний конец оболочки снабжены резервуарами подачи воды и коллекторами отвода воды. Кроме того, устройство герметизировано уплотнено сверху и снизу на поверхности валка с помощью прижимного винта. Недостатком этого устройства является, например, что его регулирование необходимо выполнять вручную. И это, в частности, при ежедневной замене нескольких валков в прокатном стане. Если, например, прокатный стан имеет, как обычно, семь прокатных клетей с двумя рабочими валками каждый, то во многих случаях они заменяются четыре раза в день. В этом случае необходимо выполнять за один день 56 раз регулировок вручную. Кроме того, согласно уровню техники, пластины, соответственно, охлаждающие оболочки соединены с подушками прокатных валков, соответственно, смонтированы в клети прокатного стана. Это требует при каждой замене валков снятия охлаждающего устройства и/или предусмотрения, например, 56 специально согласованных подушек. Это приводит к значительному увеличению стоимости.

Одной задачей изобретения является создание улучшенного охлаждающего устройства для валка, в частности, для рабочего валка для прокатки металла.

Другой задачей является обеспечение возможности автоматической установки устройства, соответственно, расстояния устройства от подлежащей охлаждению поверхности валка, в частности, после замены валка.

Сущность изобретения

Изобретение характеризуется признаками пункта 1 формулы изобретения, согласно которому предлагается устройство для охлаждения валка, в частности, рабочего валка для прокатки изделий. Устройство содержит лежащую противоположно по меньшей мере частичной зоне окружности поверхности валка (жесткую) охлаждающую оболочку для образования предназначенного для прохождения потока охлаждающей текучей среды зазора охлаждения между частичной зоной поверхности валка и охлаждающей оболочкой. Кроме того, оно содержит первый, установленный с возможностью поворота вокруг точки подвески рычаг, который предназначен для поворота в направлении поверхности валка и соединен с одной, при рассматривании в окружном направлении валка, первой концевой зоной охлаждающей оболочки, а также второй, установленный с возможностью поворота в другой точке подвески рычаг, который предназначен для поворота в направлении поверхности валка и соединен, при рассматривании в окружном направлении, со второй концевой зоной охлаждающей оболочки, при этом зазор охлаждения у первой концевой зоны охлаждающей оболочки при повороте первого рычага в направлении поверхности валка уменьшается, и зазор охлаждения у второй концевой зоны охлаждающей оболочки уменьшается при повороте второго рычага в направлении поверхности валка. При повороте рычагов от поверхности валка зазор, соответственно, увеличивается. Другими словами, предусмотрена возможность выборочного уменьшения или увеличения зазора охлаждения посредством поворота рычагов вокруг их точек подвески. При этом одинаковая, при рассматривании в окружном направлении валка, высота зазора не является обязательно необходимой.

За счет этой относительно простой механической системы можно заданным образом устанавливать посредством поворотного движения рычагов охлаждающую оболочку, соответственно, расстояние между оболочкой и зазором. Таким образом, за счет конструкции, согласно изобретению, предлагается упрощенное, соответственно, улучшенное охлаждающее устройство для охлаждения зоны поверхности валка.

Согласно одному предпочтительному варианту выполнения устройства, вторая концевая зона охлаждающей оболочки соединена с возможностью скольжения или качения со вторым рычагом. За счет такого относительного движения скольжения или качения можно заданным образом направлять охлаждающую оболочку в ее второй концевой зоне по второму рычагу, соответственно, с помощью второго рычага. Скользящее соединение может быть, например, обеспечено с помощью комбинации пружинного элемента и планки скольжения во взаимодействии со скользящим по планке скольжения ползуном. С помощью пружинного элемента может обеспечиваться исключение подъема ползуна с планки скольжения. В качестве альтернативного решения, на рычаге или на охлаждающей оболочке может быть предусмотрен ролик. С помощью ролика обеспечивается возможность относительного движения качения между рычагом и охлаждающей оболочкой. Ролик может направляться в направляющей, которая предотвращает поднимание ролика. В качестве альтернативного решения, ролик может также удерживаться с помощью эластичного элемента, соответственно, пружинного элемента в контакте с поверхностью. При этом не имеет значения, на каком из обоих элементов (охлаждающей оболочке и втором рычаге) расположен ролик, соответственно, на каком из обоих элементов находится, соответственно, ползун или планка скольжения. В принципе ползун может направляться в направляющей на планке скольжения, которая предотвращает поднимание ползуна с планки. В качестве альтернативного решения, сама планка скольжения может быть выполнена в качестве направляющей для предотвращения поднимания ползуна с планки скольжения.

Согласно одному предпочтительному варианту выполнения устройства, вторая концевая зона охлаждающей оболочки соединена со вторым рычагом так, что она при движении второго рычага перемещается по заданной, предпочтительно линейной траектории. За счет такого расположения может быть, в частности, улучшена возможность вычисления траектории движения охлаждающей оболочки, в частности, ее второй концевой зоны.

Согласно другому предпочтительному варианту выполнения устройства, точки подвески рычагов расположены напротив противоположной поверхности валка стороны охлаждающей оболочки. Такое расположение позволяет, например, выполнять устройство особенно компактным.

Согласно другому предпочтительному варианту выполнения устройства, проходящая через соответствующие точки подвески поворотная ось рычагов проходит по существу параллельно оси валка. Дополнительно к этому, обе точки подвески совпадают, соответственно, обе точки подвески лежат в одной точке. Также этот признак упрощает, в свою очередь, конструкцию устройства и облегчает возможность расчета движений, соответственно, положений элементов охлаждающего устройства.

Согласно другому предпочтительному варианту выполнения устройства, оно дополнительно содержит форсунку для ввода охлаждающей текучей среды в зазор, которая выполнена на одной из концевых зон охлаждающей оболочки для ввода по существу по касательной охлаждающей текучей среды в зазор, предпочтительно для ввода охлаждающей текучей среды в зазор противоположно направлению вращения валка. За счет такого расположения может быть максимально улучшено охлаждающее действие устройства, при этом, в частности, высокая относительная скорость между поверхностью валка и охлаждающей текучей средой повышает перенос тепла. Дополнительно к этому, по существу тангенциальный ввод охлаждающей текучей среды в зазор помогает уменьшать толщину пограничного слоя потока охлаждающей жидкости в зазоре, с целью дополнительного улучшения охлаждающего действия.

Согласно другому предпочтительному варианту выполнения устройства, устройство содержит первый приводной блок для поворота первого рычага вокруг первой точки подвески и второй приводной блок для поворота второго рычага вокруг другой точки подвески. Такие приводные блоки могут содержать, например, электродвигатели, пневматические приводные блоки или гидравлические приводные блоки.

Согласно другому предпочтительному варианту выполнения устройства, первый рычаг имеет первую концевую зону и (лежащую противоположно первой концевой зоне) вторую концевую зону, при этом его первая концевая зона соединена с возможностью поворота с первой, при рассматривании в окружном направлении валка, концевой зоной охлаждающей оболочки, а его вторая концевая зона предназначена для опоры, соответственно, установки с возможностью поворота на первой точке подвески. Кроме того, второй рычаг предпочтительно содержит первую концевую зону и (лежащую противоположно первой концевой зоне) вторую концевую зону, при этом его первая концевая зона соединена с возможностью сдвига (например, с возможностью качения или скольжения) с другой, при рассматривании в окружном направлении валка, концевой зоной охлаждающей оболочки, а его вторая концевая зона предназначена для опоры, соответственно, установки с возможностью поворота на другой точке подвески.

Согласно другому предпочтительному варианту выполнения устройства, первый и второй приводные блоки соединены с первой концевой зоной рычагов для поворота рычагов. Этот признак обеспечивает возможность особенно хорошей передачи силы приводного блока на рычаги и тем самым повышает эффективность устройства.

Согласно другому предпочтительному варианту выполнения устройства, первый рычаг содержит в своей первой концевой зоне конец для контакта с поверхностью валка, и второй рычаг содержит в своей первой концевой зоне конец для контакта с поверхностью валка. При этом концы могут содержать каждый вращающийся ролик или башмак, соответственно, ползун для контакта с поверхностью валка. За счет этого признака рычаги могут выполнять контакт с поверхностью валка и тем самым обеспечивать, например, возможность определения положения и/или диаметра валка. При этом оси качения этих роликов предпочтительно лежат по существу параллельно оси качения валка.

Это особенно важно, в частности, с учетом того, что валки имеют зону шлифовки валков. Обычно, высоту зазора охлаждения после замены валка необходимо снова устанавливать вручную на основании обычно измененного за счет замены диаметра валка. Другими словами, необходимо вновь юстировать расстояние охлаждающей оболочки до поверхности валка. Это требует больших затрат времени и труда, в частности, при множестве замен валков. Кроме того, установлено, что датчики для измерения расстояния (в частности, оптические датчики) часто выходят из строя и поэтому мало пригодны для суровых условий прокатного стана.

Согласно другому предпочтительному варианту выполнения устройства, оно выполнено так, что конец первого рычага, при рассматривании в окружном направлении валка, находится в контакте с поверхностью валка перед, соответственно, рядом с первой концевой зоной охлаждающей оболочки, и конец второго рычага, при рассматривании в окружном направлении валка, находится в контакте с поверхностью валка позади, соответственно, рядом со второй концевой зоной охлаждающей оболочки. Такое расположение имеет то преимущество, что рычаги сами по себе не создают помех для зазора охлаждения, соответственно, не входят в него. Однако в принципе возможно также, что рычаги через прорези в охлаждающей оболочке и через зазор проходят к поверхности валка и при этом предназначены для выборочного поднимания с поверхности валка посредством поворота.

Согласно другому предпочтительному варианту выполнения устройства, рычаги, когда концы рычагов находятся в контакте с поверхностью валка, а также лежащая между концами рычагов частичная зона поверхности валка, образуют в лежащей по существу перпендикулярно оси валка плоскости по существу треугольник, при этом поверхность валка образует изогнутую сторону треугольника, а оба рычага образуют примыкающие к ней остальные стороны треугольника. Такое расположение представляет лишь одно возможное распоряжение рычагов. Рычаги предназначены в основном предпочтительно для контакта с двумя, при рассматривании в окружном направлении валка, различными пунктами на поверхности валка при повороте к поверхности валка.

Согласно другому предпочтительному варианту выполнения устройства, первый конец первого рычага соединен с первой концевой зоной охлаждающей оболочки с помощью поворотной точки (поворотного шарнира). Кроме того, устройство содержит предпочтительно жестко соединенное с первым рычагом первое плечо, а также жестко соединенное с первой концевой зоной охлаждающей оболочки второе плечо, при этом поворотная точка соединена с первым рычагом через первое плечо, а охлаждающая оболочка соединена с поворотной точкой через второе плечо. Кроме того, поворотная точка предпочтительно подвижна в проходящей перпендикулярно осевому направлению валка плоскости. За счет соответствующего выбора длины плеч обеспечивается возможность разнообразного применения устройства.

В частности, возможно, что плечи выполнены с возможностью изменения длины. Рычаги также могут быть выполнены с возможностью регулирования по длине. Кроме того, плечи могут быть разъемно соединены с рычагами или с охлаждающей оболочкой, так что, при рассматривании в окружном направлении валка, можно использовать различно длинные охлаждающие оболочки или различно изогнутые, соответственно, имеющие различную форму охлаждающие оболочки. Также сдвигаемое соединение между двумя рычагами и вторым концом охлаждающей оболочки может быть разъемным для замены охлаждающей оболочки.

Согласно другому предпочтительному варианту выполнения устройства, рычаги расположены с возможностью поворота вокруг соответствующей точки подвески так, что за счет поворота обеспечивается возможность приведения их в контакт лежащим у их первой концевой зоны концом с поверхностью валка, соответственно, возможность их установки на поверхности валка и подъема, соответственно, поворота от нее.

Согласно другому предпочтительному варианту выполнения устройства, приводные блоки содержат каждый по меньшей мере один цилиндропоршневой блок, который предпочтительно на одном из своих концов (жестко) соединен с первой концевой зоной соответствующего рычага для поворота рычага, а на своем другом конце установлен с возможностью поворота. Кроме того, цилиндропоршневые блоки соединены, не обязательно, через жесткое плечо с первой концевой зоной соответствующего рычага. За счет предусмотрения соответствующих плеч можно легко интегрировать устройство в уже существующие системы. Так, можно применять уже существующие точки подвески. Кроме того, можно применять возможно уже имеющиеся цилиндропоршневые блоки.

Согласно другому предпочтительному варианту выполнения устройства, вторая концевая зона охлаждающей оболочки соединена с первой концевой зоной второго рычага по меньшей мере через один эластичный элемент или направляющую планку. За счет такого эластичного элемента или направляющей планки может быть обеспечен заданный контакт охлаждающей оболочки со вторым рычагом.

Согласно другому предпочтительному варианту выполнения устройства, устройство дополнительно содержит систему оценки для определения положения валка и/или для установки высоты зазора охлаждения, которая предназначена при контакте концов обоих рычагов с поверхностью валка и в соответствии с известной геометрией и/или расположением рычагов, охлаждающей оболочки, возможно, поворотного соединения между первым рычагом, а также положением точек подвески и диаметром валка, для вычисления высоты зазора охлаждения. Находятся ли и когда рычаги в контакте с поверхностью валка можно определять, например, с помощью датчика давления цилиндропоршневого блока. В случае электрического привода, это можно определять, например, с помощью измерения приводного тока. Кроме того, в точках подвески может быть установлен измеритель угла, с целью определения углового положения, соответственно, угла поворота рычагов. Дополнительно к этому или в качестве альтернативного решения может быть предусмотрен датчик пути на приводных блоках, так что на основании известной геометрии рычагов и охлаждающей оболочки можно судить о положении валка, а также о расстоянии между охлаждающей оболочкой и поверхностью валка. Предпочтительно, концы рычагов снова поднимаются с поверхности валка для режима прокатки. Тем самым исключается износ устройства.

Согласно другому предпочтительному варианту выполнения устройства, рычаги проходят соответственно в виде штанг в перпендикулярной осевому направлению валка плоскости к лежащему у первой концевой зоны концу. Однако выражение в виде штанг не следует понимать так, что возможно лишь прямое прохождение, рычаги могут иметь также изломы и кривизну, однако предпочтительно должны быть жесткими, соответственно, иметь заданную геометрию. Может быть также предусмотрено несколько рычагов, параллельных осевому направлению валка, так что в этом направлении расположены несколько первых рычагов и/или вторых рычагов.

Рычаги могут проходить также по существу в виде пластин, предпочтительно в лежащей параллельно осевому направлению валков плоскости. При этом снова их форма не должна быть плоской, соответственно, прямой, возможны также изломы и изгибы пластин, если только задана, соответственно, известна геометрия пластин.

Охлаждающая оболочка также предпочтительно выполнена в окружном направлении валка жесткой и/или без шарниров и проходит по меньшей мере частично параллельно осевому направлению валка по валку, соответственно, по ширине валка. Если в зазор между охлаждающей оболочкой и поверхностью валка охлаждающая среда вводится с помощью форсунки, то она может содержать параллельно осевому направлению валка ряд из нескольких форсунок или может быть выполнена в этом направлении в виде щели.

Согласно другому предпочтительному варианту выполнения устройства, устройство содержит скребок для отвода выходящей из зазора охлаждения на одном конце охлаждающей оболочки охлаждающей текучей среды, при этом скребок предпочтительно отходит от поверхности валка в виде пластины, с целью отвода выходящего из зазора охлаждения потока охлаждающего средства от валка. Такой скребок имеет, в частности, по сравнению с закрытым улавливающим резервуаром, то преимущество, что выходящий из зазора охлаждения поток охлаждающего средства по существу не нарушается, а лишь отклоняется. В частности, в зазоре охлаждения не возникают за счет подпора в закрытом резервуаре поперечные потоки, которые значительно противодействуют равномерному охлаждающему действию охлаждающего средства на поверхности валка.

В целом концевые зоны рычагов или охлаждающей оболочки можно рассматривать в качестве половин рычагов или охлаждающей оболочки. Сама охлаждающая оболочка предпочтительно состоит лишь из одной жесткой, соответственно, не эластичной части, т.е. не складываемой или изламываемой части. Рычаги предпочтительно также выполнены по существу жесткими. Опора рычагов может осуществляться, например, в одной общей или в различных точках подвески. Эти точки могут находиться на уже имеющихся в прокатном стане элементах и поэтому не обязательно являются частью раскрываемого охлаждающего устройства.

Кроме того, изобретение относится к охлаждающему оборудованию, которое содержит устройство, согласно одному из указанных выше вариантов выполнения, при этом оборудование содержит перемещаемую по существу горизонтально и независимо от положения валка опорную раму, с помощью которой обеспечивается опора приводных блоков и/или рычагов. Другими словами, точки подвески расположены на опорной раме. Это означает, что обеспечивается возможность монтажа и/или перемещения охлаждающей оболочки независимо от станины прокатной клети или подушек валков. Это значительно облегчает замену валка и предотвращает длительный монтаж и демонтаж охлаждающего устройства при замене валка. Не обязательно, на опорной раме установлены с возможностью поворота приводные блоки и/или рычаги.

Обычно точки подвески неподвижны относительно друг друга.

Согласно одному предпочтительному варианту выполнения охлаждающего оборудования, оно содержит дополнительно рабочий валок, при этом предусмотрена возможность установки охлаждающей оболочки посредством перемещения опорной рамы и/или приводных блоков у поверхности валка.

Изобретение относится также к способу применения указанного устройства. При этом способ может относиться к способу определения положения валка и/или установки расстояния между охлаждающей оболочкой и поверхностью валка и содержать одну или несколько следующих стадий: обеспечения рабочего валка; определения диаметра рабочего валка; установки рабочего валка в прокатную клеть; приближения охлаждающего устройства к поверхности валка, предпочтительно с помощью перемещаемой опорной рамы; приведения рычагов в контакт с поверхностью валка, в частности, их концов или имеющихся на концах роликов, посредством поворота рычагов в направлении поверхности валка; вычисления положения рабочего валка, в частности, с учетом известной геометрии и/или расположения рычагов, охлаждающей оболочки, возможно поворотного соединения между первым рычагом, а также положения точек подвески и диаметра валка; поднимания рычагов посредством поворота рычагов от поверхности валка; установки расстояния охлаждающей оболочки посредством поворота рычагов; ввода охлаждающей жидкости в зазор охлаждения; запуска процесса прокатки с помощью рабочего валка; остановки процесса прокатки; увеличения зазора охлаждения посредством поворота рычагов и/или перемещения устройства с помощью опорной рамы; и удаления рабочего валка из прокатной клети. При этом стадии можно выполнять также по меньшей мере частично в другой последовательности.

Все признаки указанных выше вариантов выполнения можно комбинировать друг с другом или взаимно заменять.

Краткое описание чертежей

Другие подробности изобретения следуют из приведенного ниже подробного описания примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

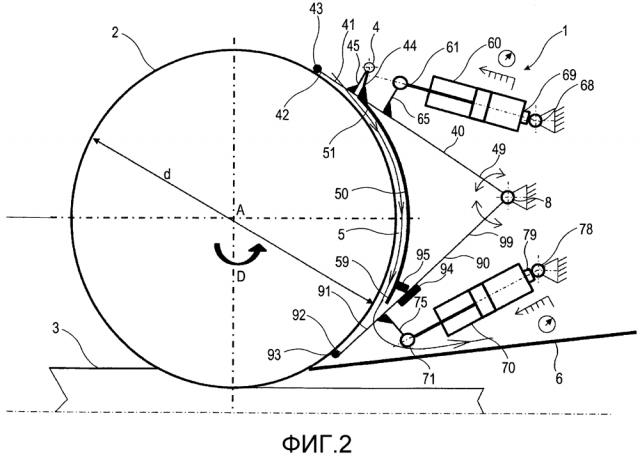

фиг. 1 - поперечный разрез примера выполнения, согласно изобретению, приставленного к валку охлаждающего устройства;

фиг. 2 - показанное на фиг. 1 устройство с другими деталями;

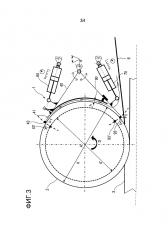

фиг. 3 - показанное на фиг. 1 и 2 устройство с другими деталями для установки концов рычагов охлаждающего устройства на валках различного диаметра; и

фиг. 4 - охлаждающее оборудование, содержащее охлаждающее устройство, согласно фиг. 1-3.

Подробное описание примеров выполнения

На фиг. 1 показан пример выполнения охлаждающего устройства 1, согласно изобретению. Это охлаждающее устройство 1 содержит охлаждающую оболочку 50, которая проходит по меньшей мере по частичной зоне поверхности валка в окружном направлении U валка 2. При этом продольная ось, соответственно, ось вращения валка 2 проходит предпочтительно в осевом направлении А, и валок установлен с возможностью вращения вокруг оси валка, в частности, в направлении D вращения. Как показано на фиг. 1, охлаждающее устройство 1 предпочтительно находится на выходной стороне валка 2 для прокатки металлической полосы 3, однако может также находиться на противоположной входной стороне. При этом валок 2 предпочтительно является рабочим валком 2 в прокатной клети прокатного стана (не изображен). Через форсунку 7 можно вводить охлаждающую текучую среду, предпочтительно жидкость, такую как, например, вода, в образованный между охлаждающей оболочкой 50 и поверхностью валка зазор 5 охлаждения. Эта форсунка 7 может быть предпочтительно расположена на верхнем конце охлаждающей оболочки 50, так что вводимое в зазор 5 охлаждения с помощью форсунки 7 охлаждающее средство снова покидает зазор 5 охлаждения на нижнем конце. При этом поток текучей среды покидает зазор 5 охлаждения предпочтительно без препятствий. В частности, он не сужается за счет резервуара для сбора воды, который может приводить к завихрениям и поперечным потокам, которые могут даже заходить обратно в зазор 5 охлаждения. При этом, как показано на фигуре, может быть, не обязательно, предусмотрено, что с окружностью валка, соответственно, с поверхностью валка по потоку после зазора 5 находится в контакте скребок 6, с целью направления воды от поверхности валка и от металлической полосы 3. Такой скребок 6 может быть предпочтительно образован с помощью металлической, пластмассовой или деревянной пластины.

Установку охлаждающей оболочки у поверхности валка можно осуществлять с помощью системы из двух рычагов 40, 90 и двух приводных блоков 60, 70, расположение и функции которых будут точнее пояснены ниже со ссылками на фиг. 2. Таким образом, с помощью охлаждающего устройства 1 обеспечивается возможность регулирования высоты h зазора 5 охлаждения между поверхностью, соответственно, окружностью валка 2 и охлаждающей оболочкой 50. Другими словами, обеспечивается возможность регулирования, соответственно, установки расстояния h между охлаждающей оболочкой 50 и валком 2.

Для ясности при описании фиг.1 учитывались не все детали. На фиг. 2 показано охлаждающее устройство 1, согласно фиг. 1, более детально, однако для ясности на фиг. 2 не изображена форсунка 7. На своем верхнем конце, соответственно, в своей концевой зоне 51 охлаждающая оболочка 50 соединена с первой концевой зоной 41 рычага 40. Кроме того, рычаг 40 опирается с возможностью поворота на своем втором конце 49 на опору 8. При этом возможное направление поворота лежит в перпендикулярной оси А валка плоскости. Предпочтительно, рычаг 40 в своей первой концевой зоне 41 соединен с возможностью поворота с верхним концом 51 охлаждающей оболочки. Второй рычаг 90 также опирается с возможностью поворота на одном из своих концов 99 в точке 8 подвески, при этом первая концевая зона 91 второго рычага 90 соединена с возможностью сдвига с нижней концевой зоной 59 охлаждающей оболочки 50. Такая возможность сдвига может обеспечиваться, как показано на фигуре, с помощью ползуна 95 и соответствующей планки 94 скольжения, как будет более подробно пояснено ниже.

При этом точки 8 подвески обоих рычагов 40, 90, соответственно, точки опоры или точки 8 поворота обоих рычагов 40, 90 могут лежать в одной общей точке 8. Эта точка 8 может лежать, например, напротив стороны охлаждающей оболочки 50, которая противоположна поверхности валка 2. Первый рычаг 40 и второй рычаг 90 приводятся в действие, соответственно, поворачиваются с помощью приводных блоков 60, 70. Для этого приводные блоки 60, 70 предпочтительно находятся в зацеплении с соответствующей концевой зоной 41, 91 рычагов 40, 90. Как показано на фиг. 2, возможно, что приводные блоки 60, 70 образованы с помощью цилиндропоршневых блоков 60, 70. Такие цилиндропоршневые блоки 60, 70 могут опираться с возможностью поворота своими концами 69, 79 на точки 68, 78 подвески. Направление поворота может снова лежать в плоскости, которая проходит перпендикулярно осевому направлению А валка 2. Однако данное изобретение не ограничивается цилиндропоршневыми блоками в качестве приводных блоков 60, 70, и могут применяться также другие виды приводов, такие как пневматические приводы или электрические, соответственно, электромеханические приводы. Обычно, приводные блоки могут иметь датчики пути, с помощью которых можно судить об ориентации рычагов 40, 90. В качестве альтернативного решения или дополнительно можно осуществлять измерение углов, при котором определяются углы поворота рычагов 40, 90. Такое измерение можно предпочтительно осуществлять в точке 8 поворота. Кроме того, в случае применения цилиндропоршневых блоков 60, 70, эти блоки могут быть снабжены датчиками давления, так что обеспечивается возможность обнаружения контакта рычагов 40, 90 с поверхностью валка. В качестве альтернативного решения, в случае применения электродвигателей можно контролировать потребляемый ток, с целью обнаружения сопротивления при контакте рычагов 40, 90 с поверхностью валка.

Соединение между первой концевой зоной 41 первого рычага 40 и первой концевой зоной 51 охлаждающей оболочки 50 выполнено предпочтительно с возможностью поворота. При этом устройство предпочтительно содержит поворотную точку 4, которая через плечо 45 соединена с рычагом 40, а через другое плечо 44 соединена с охлаждающей оболочкой 50. При этом плечи 44, 45 жестко соединены каждое с охлаждающей оболочкой 50 и первым рычагом 40. Кроме того, возможно, что первый цилиндропоршневой блок 60 через плечо 65 также жестко соединен с первым рычагом 40, однако опирается с возможностью поворота, соответственно, вращения на точку 68 подвески. То же относится к цилиндропоршневому блоку 70, который через плечо 75 жестко соединен с первой концевой зоной 91 второго рычага 90.

Как уже указывалось выше, нижний, соответственно, второй конец 59 охлаждающей оболочки 50 может быть соединен с возможностью сдвига со вторым рычагом 90. Например, охлаждающая оболочка 50 может иметь ползун 95, который скользит по планке 94 скольжения второго рычага 90. Для того чтобы охлаждающая оболочка 50 непреднамеренно не удалялась от второго рычага 90, охлаждающая оболочка 50 и рычаг 90 могут быть соединены друг с другом пружиной (не изображена). Это важно, в частности, при повороте рычага 90 от поверхности валка. Естественно, что в качестве альтернативного решения ползун 95 может быть расположен на рычаге, а планка 94 скольжения - на охлаждающей оболочке 50. Кроме того, например, возможно, что ползун 95 направляется в направляющей, которая предотвращает поднимание ползуна 95 с планки 94 скольжения. Другая возможность соединения с возможностью сдвига между рычагом 90 и охлаждающей оболочкой 50 состоит в том, что либо на втором рычаге 90, либо на охлаждающей оболочке 50 предусмотрен ролик (не изображен), который катится по охлаждающей оболочке 50 или по рычагу 90. Ролик может направляться в направляющей, которая предотвращает подъем ролика с противоположной поверхности качения.

В лежащих противоположно точкам 8 подвески рычагов 40, 90 концевых зонах 41, 91 рычаги 40, 90 имеют соответствующий конец 42, 92. На этих концах 42, 92 может быть предпочтительно расположен один, предпочтительно два вращающихся ролика 43, 93, ось вращения которых лежит по существу параллельно оси А вращения валка 2. В качестве альтернативного решения, на концах 42, 92 рычагов 40, 90 может быть расположена планка скольжения (не изображена). При этом рычаги 40, 90 могут быть выполнены и расположены с возможностью поворота так, что они находятся в контакте с поверхностью валка, при рассматривании в окружном направлении U, с одной стороны, приходят в контакт выше верхнего конца 51 охлаждающей оболочки 50 (первый рычаг 40), и, с другой стороны, ниже нижнего конца 59 охлаждающей оболочки 50 (второй рычаг 90). Контакт предпочтительно осуществляется лишь через поверхность расположенных на концах 92, 42 рычагов роликов 43, 93 или планок. Если диаметр d валка 2 известен, то при контакте концов 42, 92 с поверхностью валка также задается их положение в проходящей перпендикулярно осевому направлению А плоскости. Положение точек 8 подвески предпочтительно также не изменяется или изменяется лишь определенным образом. Положения приводных блоков 60, 70, соответственно, их точек 68, 78 подвески, и точек 8 подвески, заданы относительно друг друга, соответственно, фиксированы.

На фиг. 3 схематично показана установка устройства 1, согласно фиг. 1 и 2, у валков 2 с различными диаметрами d, d'. Так, например, валок 2 после шлифования может иметь меньший по сравнению с диаметром d диаметр d'. За счет поворота рычагов 40, 90 устройство 1 может быть также согласовано с этим меньшим диаметром d'. Как показано штриховыми линиями, первый рычаг 40 можно поворачивать вокруг точки 8 подвески в направлении поверхности валка, пока ролик 43 не придет в контакт с валком 2 с диаметром d' в точке 43'. То же относится ко второму рычагу 90, который можно поворачивать в направлении поверхности валка, пока ролик 93 не придет в контакт с поверхностью валка 2 с диаметром d' в точке 93'. При известном диаметре d' и известном расположении рычагов 40, 90, пути перемещения цилиндропоршневых блоков 60, 70 и/или угла поворота рычагов 40, 90, геометрии рычагов 40, 90 и охлаждающей оболочки 50, можно определять положение валка и предпочтительно также высоту h зазора между валком 2 и охлаждающей оболочкой 50, поскольку охлаждающая оболочка 50 (заданным образом) соединена с рычагами 40, 90.

На фиг. 4 показано охлаждающее оборудование 10, которое содержит охлаждающее устройство, согласно фиг. 1-3. Охлаждающее оборудование 10 содержит перемещаемую опорную раму 30, на которой находятся точки 8 подвески рычагов 40, 90. Кроме того, предпочтительно также приводные блоки опираются, в частности, с возможностью поворота, на точки 68, 78 подвески на опорной раме 30. Точки 68, 78, 8 предпочтительно неподвижны относительно друг друга. Опорная рама 30 предпочтительно выполнена с возможностью горизонтального сдвига, так что она может перемещаться по существу в горизонтальном направлении Н в направлении подлежащего охлаждению валка 2 или в противоположном направлении. Например, опорная рама 30 может опираться на планку 31 скольжения. В качестве альтернативного решения, можно применять, например, ролики. Перестановку можно осуществлять с помощью привода 32, например, с помощью гидравлического или электрического привода. Кроме того, оборудование 10 может иметь упор 33, который предотвращает столкновение охлаждающей оболочки 50 с валком 2 за счет перемещения опорной рамы 30.

При желании, на валке 2 может быть установлено несколько указанных устройств 1, соответственно, оборудований 10, например, на стороне входа и на стороне выхода валка 2, соответственно, прокатной клети.

Описание рычагов 40, 90 приведено выше относительно их расположения на фиг. 1-3. Однако первый рычаг 40 может быть также заменен вторым рычагом 90, так что нижний рычаг 90 соединен с возможностью поворота с охлаждающей оболочкой 50, а верхний рычаг 40 соединен с возможностью сдвига с верхней концевой зоной 51 охлаждающей оболочки 50.

Указанные выше примеры выполнения служат, прежде всего, для лучшего понимания изобретения и не должны восприниматься как ограничение изобретения. Объем защиты данной патентной заявки следует из формулы изобретения.

Признаки поясненных примеров выполнения можно комбинировать друг с другом или могут быть заменены друг другом.

Кроме того, указанные признаки могут быть согласованы специалистами в данной области техники с имеющимися условиями или имеющимися требованиями

Перечень позиций

1 Охлаждающее устройство

2 Валок/рабочий валок

3 Металлическая полоса/прокатываемое изделие

4 Поворотная точка/поворотный шарнир

5 Зазор охлаждения

6 Скребок

7 Форсунка

8 Точка подвески

10 Охлаждающее оборудование

30 Опорная рама

31 Планка скольжения

32 Приводной блок

33 Упор

40 Первый рычаг

41 Первая концевая зона перв