Инструментальный узел

Иллюстрации

Показать всеИнструментальный узел содержит ввертной инструмент и держатель инструмента, причем ввертной инструмент имеет резьбу для сцепления с сопряженной резьбой на держателе инструмента. Согласно изобретению сопряженная резьба и резьба имеют разные контуры резьбы, которые в завинченном состоянии совмещаются друг с другом посредством упругой деформации. 3 н. и 14 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к инструментальному узлу согласно ограничительной части пункта 1.

Из патентного документа US 2328602 известен обычный инструментальный узел, который состоит из ввертного инструмента и держателя инструмента, выполненного в виде шпинделя станка. На ввертном инструменте расположена наружная резьба, выполненная как упорная резьба, которая взаимодействует с соответствующей внутренней резьбой держателя инструмента. Кроме того, в торцевой стороне держателя инструмента предусмотрена коническая опорная поверхность для центрированного прилегания соответствующей сопряженной поверхности к ввертному инструменту.

При соединении ввертных инструментов с держателем инструмента посредством резьбы возможно возникновение проблемы, состоящей в том, что при завинчивании и затягивании вследствие упругой деформации боковых сторон профиля резьбы только немногие витки резьбы, расположенные вблизи от поверхности прижима, принимают на себя несущую функцию. В результате этого не удается использовать резьбу в рамках возможного предела ее прочности, и максимальная устойчивость соединения не достигается. Это имеет место, в частности, в случаях, когда наружная резьба и/или внутренняя резьба состоит из хрупкого материала, такого, например, как твердый сплав или керамика.

Цель изобретения - создать инструментальный узел с держателем инструмента и ввертным инструментом, который обеспечивает возможность стабильного и точного размещения ввертного инструмента в держателе инструмента.

Эта цель достигнута за счет инструментального узла с признаками пункта 1 формулы изобретения, ввертного инструмента по пункту 16 формулы изобретения и держателя инструмента по пункту 17 формулы изобретения. Целесообразные варианты усовершенствования изобретения и предпочтительные варианты исполнения изобретения являются предметом зависимых пунктов формулы изобретения.

В инструментальном узле согласно изобретению резьба и соответствующая ей сопряженная резьба имеют разные контуры резьбы, которые в завинченном состоянии подгоняются друг к другу за счет упругой деформации. Преимущество этого решения состоит в том, что при завинчивании вследствие упругой деформации резьбы производится предварительное напряжение части резьбы, и при затягивании достигается равномерное пятно контакта по рабочей поверхности резьбы на всей ее длине. В результате этого используется предел прочности всей резьбы в целом. Под контуром резьбы следует понимать не контур боковой стороны профиля резьбы, а контур всей резьбы в продольном сечении.

В первом предпочтительном варианте осуществления резьба и сопряженная резьба имеют разный шаг. При этом возможен такой выбор резьбового соединения, что компонент резьбы, выполненный как наружная резьба, имеет меньший шаг, чем соответствующая ему внутренняя резьба. Это способствует тому, что при завинчивании боковые стороны профиля резьбы упруго растягиваются или расплющиваются таким образом, что контуры резьбы подгоняются друг к другу. Тогда все витки резьбы прилегают друг к другу, и это позволяет достичь равномерного пятна контакта.

Согласно второму предпочтительному варианту исполнения возможно выполнение резьбы и сопряженной резьбы как конической внутренней и наружной резьбы с разными углами конуса. Это также позволяет достигать деформации растяжения или сжатия определенных областей резьбы и тем самым равномерного распределения пятна контакта резьбового соединения. В особенно предпочтительном варианте исполнения угол конуса внутренней резьбы больше, чем угол конуса наружной резьбы. В результате этого специального исполнения виток наружной резьбы имеет больший диаметр, чем соответствующий виток внутренней резьбы. Таким образом, благодаря предпочтительно наклонным боковым сторонам профиля резьбы эта часть наружной резьбы первой входит в контакт с внутренней резьбой и, таким образом, первой подвергается напряжению. При затягивании резьбы эта область упруго деформируется, и контуры резьбы подгоняются друг к другу. Таким образом достигается равномерное пятно контакта.

В целесообразном случае наружная резьба и соответствующая внутренняя резьба имеют высоту профиля резьбы, уменьшающуюся в направлении свободного конца резьбового штифта или внутреннего конца внутренней резьбы. Однако резьба может иметь также постоянную высоту профиля резьбы.

В другом предпочтительном варианте осуществления держатель инструмента содержит вставную втулку, в которой предусмотрена внутренняя резьба. Путем выбора подходящего материала для вставной втулки достигается гашение колебаний. Кроме того, благодаря этому возможно также изготовление держателя инструмента из жесткого, но хрупкого твердого сплава, а вставной втулки с резьбой - из более мягкой, однако более упругой стали, что благоприятно для надежной фиксации резьбового соединения. Кроме того, имеется возможность при помощи различных вставных втулок приспосабливать держатель инструмента для приема ввертных деталей с разными геометрическими характеристиками. Вставная втулка может состоять из одной части или из нескольких частей, которые также могут состоять из разных материалов. Подразумевается, что на инструмент может быть также нанесена внутренняя резьба в форме вставной втулки.

В предпочтительном варианте исполнения возможно наличие поверхностей зажима, образованных во ввертном инструменте и в держателе инструмента посредством двух конических контактных или опорных поверхностей с разными углами конуса. Этим создается опорная область с двойным конусом, который позволяет получить увеличенную опорную поверхность и улучшенный центрирующий и опорный эффект по сравнению с плоской контактной поверхностью или прямой поверхностью прилегания. Тем не менее, имеется также возможность выполнять плоские опорные поверхности или при применении конической резьбы не выполнять опорной поверхности.

Первая коническая поверхность прилегания ввертного инструмента, смежная с инструментальной головкой инструмента, и соответствующая коническая первая опорная поверхность на торцевой стороне держателя инструмента, предпочтительно, имеют относительно большой угол конуса. Здесь предпочтительным является угол конуса, равный 170°. В предпочтительном варианте осуществления к этой поверхности на ввертном инструменте примыкает вторая коническая поверхность прилегания, а в держателе инструмента - соответствующая ей вторая коническая опорная поверхность. Эта вторая поверхность прилегания и соответствующая ей вторая опорная поверхность, предпочтительно, имеют относительно малые углы конуса. Здесь предпочтительным является угол конуса, равный 10°. Однако возможно наличие предусмотренной между обеими коническими поверхностями промежуточной области, например цилиндрической. У двойного конуса описанного вида с двумя разными углами конуса есть то преимущество, что маленький угол конуса обеспечивает возможность хорошего центрирования ввертного инструмента в держателе инструмента, а большой угол конуса позволяет производить дополнительное центрирование, однако с существенно уменьшенными раздвигающими усилиями на держателе инструмента. Кроме того, благодаря конической первой поверхности прилегания повышается жесткость инструмента, так как инструмент не может соскальзывать при радиальной нагрузке, как это бывает в случае плоской поверхности прилегания.

При этом возможны два варианта осуществления для ориентации конической первой поверхности прилегания и соответствующей ей конической первой опорной поверхности. В первом предпочтительном варианте осуществления диаметры этих конических поверхностей сокращаются в направлении завинчивания инструмента, то есть конусы, которые лежат в основе обеих конических поверхностей, образующих двойной конус, обращены в одном и том же направлении. В этом варианте исполнения возможно легкое раздвигание держателя инструмента коническими поверхностями. При этом предварительное напряжение в резьбе с увеличением угла завинчивания растет менее резко по сравнению со случаем плоской осевой поверхности прилегания, и, таким образом, при монтаже ввертного инструмента возможна более точная регулировка предварительного напряжения. Так как ввертные инструменты производятся преимущественно как цельные элементы из очень жестких материалов, необходимая для фиксации резьбы упругая деформация резьбы большей частью ограничивается деформацией внутренней резьбы держателя инструмента. Таким образом, из соображений оптимизации срока службы такого держателя инструмента чрезвычайно важна точная регулировка предварительного напряжения в резьбе. Благодаря двойному конусу описанного типа обеспечивается точное предварительное напряжение резьбы за счет возможности лучшего регулирования. В другом возможном варианте осуществления диаметр конической первой поверхности прилегания и соответствующей ей конической первой опорной поверхности увеличивается в направлении завинчивания инструмента, то есть конусы, которые лежат в основе обеих конических поверхностей, образующих двойной конус, обращены в противоположных направлениях. Такое осуществление двойного конуса препятствует расширению держателя инструмента, так как радиально направленные силы, обусловленные коническими поверхностями, действуют в противоположных направлениях. Особенное преимущество этого варианта осуществления состоит в том, что благодаря уменьшенному расширению втулки с внутренней резьбой имеется возможность достигать более высокого момента при затягивании, не повреждая при этом резьбовую втулку.

В другом предпочтительном варианте исполнения на свободном конце резьбовой цапфы и соответственно также на внутреннем конце внутренней резьбы предусмотрена еще одна опорная область с еще одной поверхностью прилегания и соответствующей ей еще одной опорной поверхностью. Эта дальнейшая поверхность прилегания на резьбовой цапфе может быть выполнена, например, сферической, в то время как соответствующая ей дополнительная опорная поверхность может быть выполнена цилиндрической. Вследствие сферической формы поверхности прилегания и цилиндрической формы опорной поверхности в этой области достигается только частичный контакт между ввертным инструментом и держателем инструмента. В целесообразном случае сферическая поверхность прилегания имеет больший размер по сравнению с цилиндрической опорной поверхностью, так что предварительное напряжение в этой дальнейшей опорной области не зависит от глубины завинчивания. Однако представляются возможными также и другие варианты осуществления дальнейшей опорной области. Так, возможны также в любых сочетаниях сферические, конические или цилиндрические поверхности прилегания или опорные поверхности, предусмотренные для инструмента и держателя инструмента.

Резьба может быть выполнена как наружная резьба или внутренняя резьба, при этом тогда соответственно сопряженная резьба будет выполнена как сопряженная внутренняя резьба или наружная резьба.

Держатель инструмента может быть выполнен, например, из стали, твердого сплава, алюминия или композита с волокнистым наполнителем, в частности со стекловолокном или углеволокном.

Другие особенности и преимущества изобретения следуют из приведенного ниже раскрытия предпочтительных вариантов осуществления с помощью чертежей, на которых показаны на:

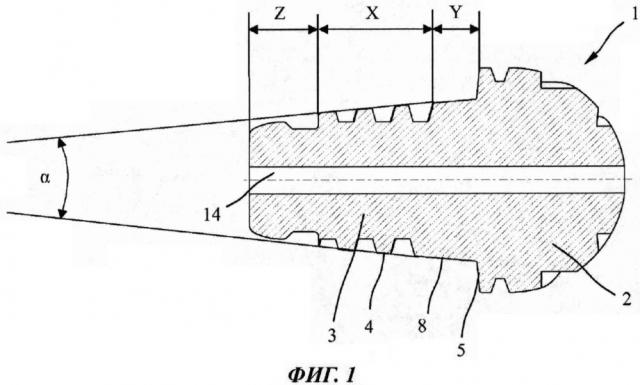

фиг. 1 - ввертной инструмент в продольном разрезе;

фиг. 2 - держатель инструмента в продольном разрезе;

фиг. 3 - инструментальный узел в продольном разрезе.

На фиг. 1 показан в разрезе ввертной инструмент 1 инструментального узла. Ввертной инструмент 1 здесь имеет инструментальную головку 2, выполненную как фреза со сферической головкой, и конический сужающийся назад хвостовик 3. Хвостовик 3 в показанном здесь варианте осуществления разделен на резьбовую область X с наружной резьбой 4, первую наружную опорную область Y, расположенную между инструментальной головкой 2 и наружной резьбой 4, и вторую внутреннюю опорную область Z на свободном конце хвостовика 3. Однако возможно выполнение хвостовика 3 без дополнительной наружной опорной области Y и/или без внутренней опорной области Z.

Наружная резьба 4 в резьбовой области X конически сужается с углом α конуса. Первая наружная опорная область Y имеет первую коническую поверхность 5 прилегания, предназначенную для прилегания к сопряженной опорной конической поверхности 6 в передней торцевой стороне держателя 7 инструмента, и вторую коническую поверхность 8 прилегания для прилегания ко второй конической опорной поверхности 9 во внутренней части держателя 7 инструмента. В результате на переходе между инструментальной головкой 2 и наружной резьбой 4 получается двойной конус, который обеспечивает улучшенное центрирование и улучшенное действие опоры.

На фиг. 2 показан держатель 7 инструмента, относящийся к ввертному инструменту 1. Он имеет приемное отверстие 10 с внутренней резьбой 11. Внутренняя резьба 11 выполнена конической и соответствует наружной резьбе 4 ввертного инструмента 1, однако имеет больший, по сравнению с углом α конуса, угол β конуса. Шаг 4 наружной резьбы и шаг 11 внутренней резьбы могут быть выполнены одинаковыми. На передней торцевой стороне держателя 7 инструмента предусмотрена внешняя опорная область Y с первой опорной поверхностью 6 для прилегания к первой поверхности 5 прилегания и со второй конической опорной поверхностью 9 для прилегания ко второй поверхности 8 прилегания ввертного инструмента 1. В держателе 7 инструмента расположено также подводящее отверстие 13, соосное относительно его центральной оси, для подвода рабочей среды к сквозному отверстию 14 ввертного инструмента 1.

Когда ввертной инструмент 1 вставляется в приемное отверстие 10 держателя 7 инструмента, сначала во взаимодействие с внутренней резьбой 11 вступают витки наружной резьбы 4, близкие к свободному концу хвостовика. При завинчивании также сначала растягивается или расплющивается эта часть резьбового соединения, так что в этой области боковые стороны профиля резьбы резьбового соединения прилегают друг к другу. При затягивании резьбового соединения остальные витки резьбы резьбового соединения также вступают во взаимодействие друг с другом, и создается равномерное пятно контакта. Нагрузки, которые передаются на это резьбовое соединение через инструментальную головку, распределяются равномерно на различные боковые стороны профиля резьбы и переносятся на держатель инструмента. Таким образом, резьбовое соединение этого инструментального узла в высшей степени стабильно и эффективно. Для этого резьбового соединения особенно подходит резьба с наклонными поверхностями, то есть треугольная резьба, круглая резьба, упорная резьба или аналогичная.

Однако описанные преимущества достигаются также и при другом варианте осуществления, который показан на фиг. 3. В этом дополнительном варианте осуществления разные контуры наружной резьбы 4 и внутренней резьбы 11 достигаются за счет разного шага резьбы. В таком резьбовом соединении при завинчивании проявляется деформация сжатия или удлинения боковых сторон профиля резьбы. Степень деформации при сжатии или удлинении регулируется за счет различных значений шагов резьбы. Это дает возможность целенаправленно создавать определенное предварительное напряжение внутри резьбового соединения, чтобы достигать равномерного пятна контакта на боковых сторонах профиля резьбы. Наружная резьба 4 на фиг. 3 имеет меньший шаг, чем внутренняя резьба 11. В результате этого при завинчивании внутренней резьбы 11 наружная резьба 4 растягивается, а внутренняя резьба 11 сплющивается. Когда это резьбовое соединение затягивают, вследствие деформации сжатия или удлинения при завинчивании все витки резьбы прилегают друг к другу, и это дает в итоге равномерное пятно контакта и очень стабильное соединение. Для наружной резьбы и соответствующей внутренней резьбы возможно использование как конических, так и цилиндрических форм резьбы, которая выполнена как трапециевидная, прямоугольная, треугольная, круглая резьба, упорная резьба и т.п.

В варианте осуществления инструментального узла, представленном на фиг. 3, наружная резьба 4 ввертного инструмента 1 и соответствующая ей внутренняя резьба 11 держателя 7 инструмента выполнены как трапециевидная резьба с углом профиля резьбы, равным 30°. Наружная резьба 4 ввертного инструмента 1 и соответствующая ей внутренняя резьба 11 держателя 7 инструмента могут быть выполнены, однако, как трапециевидная резьба с другими углами профиля. В противоположность обычной резьбе, в которой витки резьбы имеют неизменную высоту профиля резьбы, используемая здесь наружная резьба 4 имеет высоту профиля резьбы, уменьшающуюся в направлении от инструментальной головки 2 к свободному заднему концу хвостовика 3. У внутренней резьбы 11 держателя 7 инструмента высота профиля резьбы также уменьшается в направлении от второй опорной поверхности 9 до второй опорной области Z. В результате этого учитываются различия в нагрузках на протяжении длины резьбы.

На фиг. 3 показано, что первая поверхность 5 прилегания ввертного инструмента 1 и соответствующая первая опорная поверхность 6 держателя 7 инструмента наклонены на 5° относительно плоскости, перпендикулярной центральной оси 12, в направлении переднего конца головки 2 инструмента. Вследствие этого первая коническая поверхность 5 прилегания, а также первая коническая опорная поверхность 6 имеют угол конуса, равный как минимум 140° и как максимум 179°, но предпочтительно 170°. Диаметр второй конической поверхности 8 прилегания ввертного инструмента 1 и диаметр второй конической опорной поверхности 9 держателя 7 инструмента сужаются в направлении завинчивания, так что угол конуса составляет по меньшей мере 1° и менее 90°, но предпочтительно равен 10°, что означает величину угла боковых поверхностей конуса относительно центральной оси 12, равную 5°.

Кроме того, на чертежах показана вторая опорная область Z. Она образована другой сферической поверхностью прилегания 15 ввертного инструмента 1 и соответствующей ей цилиндрической опорной поверхностью 16 в конце приемного отверстия 10. Сферическая поверхность прилегания 15 обеспечивает только частичный контакт между ввертным инструментом 1 и держателем 7 инструмента. В целесообразном случае сферическая поверхность прилегания 15 имеет больший размер по сравнению с цилиндрической опорной поверхностью 16, так что предварительное напряжение в этой второй опорной области Z не зависит от глубины завинчивания. Вторая опорная область повышает устойчивость и концентрическую точность инструментального узла благодаря дополнительной опорной точке.

В варианте осуществления, показанном на фиг. 3, диаметры конической первой поверхности 5 прилегания ввертного инструмента 1 и соответствующей ей конической первой опорной поверхности 6 держателя 7 инструмента увеличиваются в направлении завинчивания ввертного инструмента 1. Первая поверхность 5 прилегания и соответствующая первая опорная поверхность 6 выполнены с наклоном под углом 5° каждая относительно плоскости, перпендикулярной центральной оси 12 в направлении хвостовика 3. Вследствие этого первая коническая поверхность 5 прилегания, а также первая коническая опорная поверхность 6 точно так же, как в варианте осуществления согласно фиг. 1 и 2, имеет угол конуса 170°. Вторая коническая поверхность 8 прилегания и вторая коническая опорная поверхность 9 сужаются под углом 5° относительно центральной оси 12, так что угол конуса получается равным 10°. В отличие от исполнения согласно фиг. 1 и 2 конусы, которые лежат в основе обеих поверхностей, образующих двойной конус, обращены в противоположных направлениях.

Изобретение не ограничивается вариантами осуществления, раскрытыми выше и представленными на чертежах. Так, например, получение контуров резьбы, отличающихся друг от друга в наружной резьбе и внутренней резьбе, возможно также другим образом, иначе, чем описано. Кроме того, возможно также использование плоской поверхности прилегания вместо центрирования ввертного инструмента посредством центрирующих поверхностей в виде двойных конусов. При варианте исполнения с коническим резьбовым соединением возможен также полный отказ от дополнительной поверхности прилегания. Но имеется также возможность комбинировать признаки описанных вариантов осуществления друг с другом. Так, может оказаться предпочтительным, например, обеспечение конического резьбового соединения с разными углами конуса и разным шагом, чтобы добиться особенно высокого предварительного напряжения или зажатия в резьбовом соединении.

1. Инструментальный узел с ввертным инструментом (1) и держателем (7) инструмента, причем ввертной инструмент (1) имеет резьбу (4) для сцепления с сопряженной резьбой (11) на держателе (7) инструмента, отличающийся тем, что сопряженная резьба (11) и резьба (4) имеют разные контуры резьбы, которые выполнены с возможностью подгонки друг к другу в завинченном состоянии за счет упругой деформации.

2. Инструментальный узел по п. 1, отличающийся тем, что резьба (4) и сопряженная резьба (11) имеют разные шаги.

3. Инструментальный узел по п. 1, отличающийся тем, что резьба (4) и сопряженная резьба (11) выполнены как коническая внутренняя резьба и коническая наружная резьба с разными углами (α; β) конуса.

4. Инструментальный узел по п. 3, отличающийся тем, что угол (β) конуса внутренней резьбы (11) больше, чем угол (α) конуса наружной резьбы (4).

5. Инструментальный узел по любому из пп. 1-4, отличающийся тем, что резьба (4) или сопряженная резьба (11) расположена на резьбовой цапфе, при этом резьба (4) и/или сопряженная резьба (11) имеет высоту профиля резьбы, уменьшающуюся по направлению к свободному концу резьбовой цапфы.

6. Инструментальный узел по любому из пп. 1-4, отличающийся тем, что держатель (7) инструмента или ввертной инструмент (1) содержит вставную втулку, в которой выполнена внутренняя резьба (11).

7. Инструментальный узел по любому из пп. 1-4, отличающийся тем, что во ввертном инструменте (1) и держателе (7) инструмента выполнена по меньшей мере одна опорная область (Y), которая образована двумя коническими поверхностями (5, 8) прилегания или коническими опорными поверхностями (6, 9) с разными углами конуса.

8. Инструментальный узел по п. 7, отличающийся тем, что две конические поверхности (5, 8) прилегания или конические опорные поверхности (6, 9) непосредственно примыкают друг к другу.

9. Инструментальный узел по п. 7, отличающийся тем, что опорная область (Y) образована первой конической поверхностью (5) прилегания или конической опорной поверхностью (6), смежной с инструментальной головкой (2), и второй конической поверхностью (8) прилегания или конической опорной поверхностью (9).

10. Инструментальный узел по п. 9, отличающийся тем, что первая коническая поверхность (5) прилегания или опорная поверхность (6) имеет угол конуса 170°, а вторая коническая поверхность (8) прилегания или опорная поверхность (9) имеет угол конуса 10°.

11. Инструментальный узел по п. 7, отличающийся тем, что диаметр первой конической поверхности (5) прилегания или опорной поверхности (6) увеличивается или, предпочтительно, уменьшается в направлении ввинчивания ввертного инструмента.

12. Инструментальный узел по любому из пп. 1-4, 8-11, отличающийся тем, что на ввертном инструменте и держателе инструмента предусмотрена дополнительная опорная область (Z) с дополнительной опорной поверхностью (16) для прилегания к дополнительной поверхности (15) прилегания.

13. Инструментальный узел по п. 12, отличающийся тем, что дополнительная поверхность (15) прилегания имеет больший размер по сравнению с дополнительной опорной поверхностью (16), за счет чего обеспечивается обжим между поверхностью (15) прилегания и опорной поверхностью (16) при сборке ввертного инструмента (1) и держателя (7) инструмента.

14. Инструментальный узел по п. 12, отличающийся тем, что дополнительная опорная поверхность (16) и дополнительная поверхность (15) прилегания выполнены в виде цилиндрических, сферических или конических опорных поверхностей или поверхностей прилегания.

15. Инструментальный узел по любому из пп. 1-4, 8-11, 13, 14, отличающийся тем, что резьба (4) выполнена в виде внутренней резьбы или наружной резьбы и в соответствии с этим сопряженная резьба (11) выполнена в виде наружной резьбы или в виде внутренней резьбы.

16. Ввертной инструмент для инструментального узла по любому из пп. 1-15.

17. Держатель инструмента для инструментального узла по любому из пп. 1-15.