Стволопроходческий комбайн

Иллюстрации

Показать всеИзобретение относится к области горного дела, а именно к технологии строительства вертикальных шахтных стволов горных предприятий и горнопроходческому оборудованию для ее осуществления. Технический результат - увеличение надежности работы и скорости проходки комбайном вертикальных шахтных стволов и стабилизация качества возведения армирующей тюбинговой и/или бетонной крепи за счет реализации в технологическом процессе проходки шахтного ствола принципа «параллельности» и за счет совмещения во времени и разделении в пространстве процесса разрушения породы и ее отгрузки. Стволопроходческий комбайн содержит породоразрушающий орган для разработки забоя и орган для погрузки разрушенной породы. Устройство для возведения армирующей крепи включает монтажную раму, в нижней части которой по периметру расположены направленные вниз опорные домкраты с независимыми рабочими приводами, выполненные с возможностью взаимодействия с дном ствола. Со стороны боковой поверхности монтажной рамы расположены направленные в стороны распорные домкраты, выполненные с возможностью взаимодействия со стенкой ствола. При этом породоразрушающий орган для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме, которая связана с монтажной рамой посредством ряда расположенных по ее периметру подвесных домкратов. Причем забойная рама снабжена элементами поступательных кинематических пар для взаимодействия с опорными домкратами монтажной рамы устройства для возведения армирующей крепи, при этом забойная рама расположена относительно монтажной рамы с возможностью сближения в процессе работы, исключающего физический контакт. 9 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области горного дела, а именно к технологии строительства вертикальных шахтных стволов горных предприятий и горнопроходческому оборудованию для ее осуществления.

Известен комплекс оборудования для параллельного способа проходки вертикальных шахтных стволов, включающий проходческий полок, подвешенный на канатах лебедок, установленных на поверхности, и опалубку, состоящую из формующей оболочки и поддона. Формующая оболочка подвешена на направляющих канатах для перемещения бадей, поддон выполнен с учетом возможности перемещения его по стволу отдельно от формующей оболочки. При перестановке комплекса оборудования на новую заходку проходческий полок перемещается вместе с поддоном, закрепленным на нем с помощью откидных опор. После распора полка выполняется центрирование и распор поддона посредством гидродомкратов с раздвижными упорами. При ослаблении натяжения направляющих канатов происходит опускание формующей оболочки для бетонирования стенок ствола [Описание изобретения к авторскому свидетельству СССР №1820001 от 28.02.1990, МКИ5 E21D 5/12, опубл. 07.06.1993]. Решаемая задача - повышение эффективности использования комплекса.

Реализуемый настоящим комплексом способ сооружения шахтного ствола не контролирует объемы извлекаемой породы, что связано со спецификой использования взрывной технологии. В итоге увеличивается объем вынутой породы и, как следствие, объем и масса бетонной крепи со значительным превышением нормативных требований к ней. Это снижает скорость проходки и увеличивает капитальные затраты на строительство. Параллельная схема проходки, реализуемая настоящим изобретением, используется частично и только при соблюдении ряда условий. Необходимыми из них являются прекращение взрывных работ и проветривание ствола, спуск технологического оборудования, его центрирование и фиксация, бесперебойная одновременная работоспособность всех единиц технологического оборудования. Несоблюдение даже одного из условий вносит в «параллельную» технологию элемент «последовательности», что снижает эффективность использования комплекса. Кроме этого настоящий комплекс не предназначен для установки тюбинговой крепи, поскольку это сужает область его применения.

Известен проходческий комплекс для сооружения вертикальных горных выработок буровзрывным способом, включающий двухэтажный полок-каретку, грейферный породопогрузчик, подвешенный на канате к механизму подъема, корпус которого закреплен с возможностью вращения на обоих этажах полка-каретки, привод вращения корпуса механизма подъема, рукоять подвески грейферного породопогрузчика, механизм управления грейферным породопогрузчиком на нижнем этаже полка-каретки, бадью с днищем и обечайкой и бадьевой раструб, при этом комплекс снабжен породопогрузочным узлом с кронштейном, бункером и приводом, посадочным устройством для бадьи и призабойной опалубкой, причем бункер подвешен с помощью гибких связей к кронштейну, установленному в полке-каретке с возможностью поворота до совмещения оси бункера с осью бадьи, а посадочное устройство для бадьи выполнено в виде V-образной рамы, подвешенной посредством гибких связей к полку-каретке, соосно бадьевому раструбу [Описание изобретения к авторскому свидетельству СССР №1121440 от 10.05.1983, МКИ3 E21D 1/04, опубл. 30.10.1984]. По мере проходки ствола осуществляется заливка бетона в призабойную опалубку.

Недостатком настоящего проходческого комплекса является его привязка к буровзрывной технологии, когда реализация технологических возможностей оборудования происходит в промежутках между взрывными работами и работами по вентиляции ствола, при этом существует четкая последовательность между выгрузкой породы и подготовкой буровзрывных работ, во время которых осуществляется монтаж бетонной крепи. Помимо проведения взрывных работ любая остановка погрузочного оборудования, например для профилактики или ремонта, автоматически останавливает процесс возведения крепи, что дополнительно ограничивает скорость проходки ствола шахты или неизбежно сказывается на качестве крепи. По мере увеличения глубины проходки требуются значительные усилия и большее время для решения указанных проблем.

Известен механизированный комплекс для проходки вертикальных стволов горных предприятий буровзрывным или механизированным способом, включающий стволопроходческий агрегат и многоэтажный проходческий полок, на котором расположены средства пневмотранспорта разрушенной породы, при этом стволопроходческий агрегат перемещается в стволе отдельно (независимо) от проходческого полка при помощи собственных опорных гидроцилиндров (домкратов), а полок перемещается по стволу при помощи тяговых лебедок, установленных на поверхности, при этом внешнее, опорное кольцо проходческого полка позволяет производить монтаж тюбингового кольца, его подъем и стыковку с тюбинговой колонной [Описание полезной модели к патенту РФ №137573 от 08.07.2013, МПК E21D 1/03, E21D 5/12, опубл. 20.02.2014].

Недостатки буровзрывной технологии проходки стволов описаны выше, при этом при реализации более производительной механизированной технологии разработки забоя (т.к. отпадает необходимость прекращения работ при проведении взрывных мероприятий) становится невозможно устанавливать крепь до момента разработки комбайном породы на очередной шаг, равный высоте одного ряда тюбингов с поправкой на необходимый технологический зазор, необходимый для монтажа следующего тюбингового кольца. Таким образом, скорость проходки ствола ограничивается принятой в данной технологии скоростью разработки забоя или скоростью монтажа крепи, а неизбежные технологические перерывы в работе соответствующего оборудования из-за невозможности одновременного выполнения этих операций дополнительно приводят к увеличению срока строительства горного предприятия. Кроме этого, применение пневмотранспорта для удаления разрушенной породы в составе стволопроходческого агрегата требует гарантированного гранулометрического состава породы, что в случае применения взрывной, так и механизированной технологии можно обеспечить использованием дополнительных устройств для разрушения полученных обломков, что усложняет конструкцию комплекса. При этом следует учесть, что все оборудование, независимо от перспективы его использования, должно находиться на подвесном полке. В результате, производительность комплекса увеличится незначительно, а затраты энергии на его обслуживание будут значительно выше необходимых.

Известно устройство для сооружения вертикальных шахтных стволов, включающее двухъярусный проходческий полок, снабженный стопорами и жесткими направляющими, механизм перемещения устройства, кольцевой опорный кондуктор с монорельсами, распорными винтовыми устройствами и подвижной кареткой с механизмом перемещения, механизм разработки грунта, механизм погрузки грунта и механизм укладки тюбингов, при этом на каретке установлены механизм разработки грунта и механизм погрузки грунта, причем механизм разработки грунта смонтирован на нижнем конце вертикального вала, шарнирно закрепленного в центральной части подвижной каретки с возможностью перемещения вместе с кареткой по кольцевому опорному кондуктору и разработки всей площади забоя шахтного ствола и выполнен со сменными породоразрабатывающими органами, ниже двухъярусного полка смонтирован третий кольцевой монорельс, на котором установлен с возможностью перемещения по нему механизм укладки тюбингов, выполненный в виде гибкого кондуктора, установленного на монорельсе с возможностью огибания кольцевого опорного кондуктора и совмещения болтовых отверстий стыкуемых тюбингов [Описание изобретения к патенту РФ №2141030 от 24.04.1997, МПК6 E21D 1/08, опубл. 10.11.1999].

Учитывая специфику сооружения шахтных стволов, которая ограничена стволами тоннелей и метро, т.е. стволами небольшой глубины в, как правило, стабильных грунтах, от настоящего устройства не требуется высокая скорость проходки и жесткие меры по укреплению и герметизации ствола. Именно этим определяется проведение всех работ последовательно в одном технологическом уровне. Герметизация ствола дополнительно снижает скорость проходки. В результате, настоящее устройство не может быть применено для строительства глубоких стволов. Несмотря на многоуровневую конструкцию устройства и теоретическую возможность одновременного проведения работ по разрушению грунта, его отгрузке и установке тюбинговой крепи, невозможно вести работы очередного этапа, если предыдущие этапы не завершены. В итоге нерационально увеличивается время проходки ствола. Кроме этого механизм разработки ствола в процессе рабочего цикла испытывает неравномерные консольные нагрузки, что снижает надежность его работы.

Известен агрегат для проходки вертикального ствола горного предприятия и монтажа гидроизолирующей тюбинговой и/или бетонной крепи, включающий опорную раму, состоящую из нескольких сегментов и представляющую собой монтажную и центрирующую площадку для установки тюбингов в вертикальном стволе горного предприятия и оборудованную средствами гидравлического привода, поворотное кольцо и, по меньшей мере, один фрезерующий орган шнекового типа, связанный с электрическим приводом и стволовую погрузочную машину [Описание полезной модели к патенту РФ №119031 от 09.04.2012, МПК E21D 1/08, опубл. 10.08.2012].

Как и все известные одноуровневые (в части размещения рабочего оборудования) проходческие комплексы настоящий агрегат ограничен в производительности, которая определяется скоростью монтажа тюбинговой (или бетонной) крепи или скоростью разработки забоя, которые выполняются последовательно с поправкой на простои, связанные с плановой работой остального забойного оборудования, например, при проходке крепких пород увеличивается время на их разработку и др., а также необходимостью обслуживания забойного оборудования, проходящего достаточно часто за пределами времени монтажа крепи. Отсутствие задела по проходке забоя тормозит монтаж крепи, например, бетонной, и снижает общую скорость проходки.

Известно устройство для проходки вертикальных горных выработок, преимущественно, шахтных колодцев при создании лучевых дренажей или водозаборов с использованием опускной крепи, которое содержит платформу, установленную с возможностью вращения на кольцевой опоре и погрузчик, размещенный на платформе с возможностью поворота в горизонтальной плоскости [Описание изобретения к авторскому свидетельству СССР №1793057 от 18.07.1990, МКИ3 E21D 1/03, опубл. 07.02.1993]. После наполнения ковша производят поворот погрузчика на определенный угол. Ковш останавливается точно над подъемным сосудом, зафиксированным на платформе, фиксированное положение погрузчика и сосуда увеличивает скорость проходки выработок.

Монтаж опускной крепи технологически увязан с работой устройства для проходки, поэтому любая остановка оборудования для проходки останавливает процесс монтажа очередного фрагмента бетонной крепи. Кроме этого, устройство работает лишь на мягких обводненных грунтах с прогнозируемой геологической структурой и на выработках небольшого диаметра и глубины, например, до 50 метров, где процесс разрушения породы совмещен с процессом ее выемки, а монтаж бетонной крепи осуществляется на противоположном конце выработки - на поверхности земли. Таким образом, настоящее устройство не может быть использовано при капитальном сооружении глубоких шахтных стволов.

Известен щитовой комплекс для сооружения шахтных стволов, включающий корпус, внутри которого расположены силовые домкраты, шарнирно соединенные с пресскольцом, скользящую опалубку, соединенную посредством домкратов с нижним полком, жестко связанным с корпусом щита, и верхний полок, при этом на нижнем полке располагается режущий (породоразрушающий) орган и погрузочный орган [Описание изобретения к авторскому свидетельству СССР №597845 от 14.07.1969, МКИ5 E21D 1/03, опубл. 15.03.1978].

Недостатком настоящего комплекса является то, что существует жесткая технологическая связь между процессом разработки забоя и уборки породы с процессом возведения бетонной крепи. В случае перебоя в работе оборудования одного типа приостанавливается процесс проходки в целом, что объясняется жесткой последовательностью выполнения процессов сооружения шахтных стволов.

Задача, решаемая изобретением и достигаемый технический результат, заключаются в увеличении скорости проходки стволопроходческим комбайном вертикальных шахтных стволов и стабилизации качества возведения армирующей (гидроизолирующей) тюбинговой и/или бетонной крепи за счет реализации в максимальной степени принципа «параллельности» в технологическом процессе проходки шахтного ствола, его контролируемом управлении и за счет совмещения во времени и разделении в пространстве процесса разрушения породы и ее отгрузки. Дополнительно увеличивается надежность работы органа для разработки забоя и комбайна в целом.

Для решения поставленной задачи и достижения заявленного технического результата в стволопроходческом комбайне, характеризующемся наличием породоразрушающего органа для разработки забоя и органа для погрузки разрушенной породы, и устройства для возведения армирующей крепи, при этом устройство для возведения армирующей крепи включает монтажную раму, в нижней части которой по периметру расположены направленные вниз опорные домкраты с независимыми рабочими приводами, выполненные с возможностью взаимодействия с дном ствола, а со стороны боковой поверхности монтажной рамы расположены направленные в стороны распорные домкраты, выполненные с возможностью взаимодействия со стенкой ствола, при этом породоразрушающий орган для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме, которая связана с монтажной рамой посредством ряда расположенных по ее периметру подвесных домкратов, причем забойная рама снабжена элементами поступательных кинематических пар для взаимодействия с опорными домкратами монтажной рамы устройства для возведения армирующей крепи, при этом забойная рама расположена относительно монтажной рамы с возможностью сближения в процессе работы, исключающего физический контакт.

Кроме этого:

- элементы поступательных кинематических пар забойной рамы выполнены в виде сквозных отверстий ползунов (скольжения), а опорные домкраты монтажной рамы включают гильзы, выполненные в виде охватываемых продольных направляющих, взаимодействующих со сквозными отверстиями ползунов забойной рамы;

- сквозные отверстия ползунов забойной рамы взаимодействуют с гильзами опорных домкратов посредством кольцевых упругих буферов;

- распорные домкраты, расположенные со стороны боковой поверхности монтажной рамы включают опорные башмаки, выполненные в виде шандор, снабженных в нижней части направляющими, а забойная рама снабжена выдвижными в радиальном направлении посредством гидродомкратов роликовыми ползунами (качения), размещенными в направляющих шандор с возможностью одновременного продольного перемещения относительно них;

- шандоры соединены с монтажной рамой посредством двух разнесенных по их ширине качающихся и кинематически жестко связанных между собой рычагов, верхние плечи которых крепятся к монтажной раме посредством вращательных кинематических пар, а нижние образуют вилку и крепятся к шандоре посредством крестовины карданного шарнира, взаимодействующей с вилкой шандоры, причем оси вращения шарниров взаимно параллельны или взаимно перпендикулярны и одновременно параллельны или перпендикулярны продольной оси ствола;

- шандоры включают сквозные наклонные относительно образующей стенки ствола пазы, внутри которых расположены элероны с приводами их выдвижения, каждый из которых выполнен с возможностью независимого механического взаимодействия со стенкой ствола при включении гидроцилиндра привода каждого из них;

- забойная рама включает поворотное основание, которое в своей нижней части содержит стационарную цапфу, расположенную со смещением к периферии, на конце которой закреплена поворотная рукоять с породоразрушающим органом, при этом поворотное основание со стороны противоположной размещению цапфы с породоразрушающим органом содержит сквозное окно и оснащено расположенным внутри окна поворотным кронштейном, на котором закреплен орган для погрузки разрушенной породы с ломающейся стрелой и ковшом, причем вылет стрелы выполнен с возможностью выхода ковша за пределы забойной рамы при любом положении поворотного основания;

- породоразрушающий орган для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме с возможностью осуществлять разработку забоя и погрузку разрушенной породы в технологически самостоятельных зонах;

- поворотный кронштейн погрузочного органа расположен в центре поворотного основания.

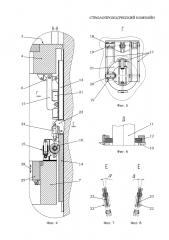

Изобретение иллюстрируется чертежами, где:

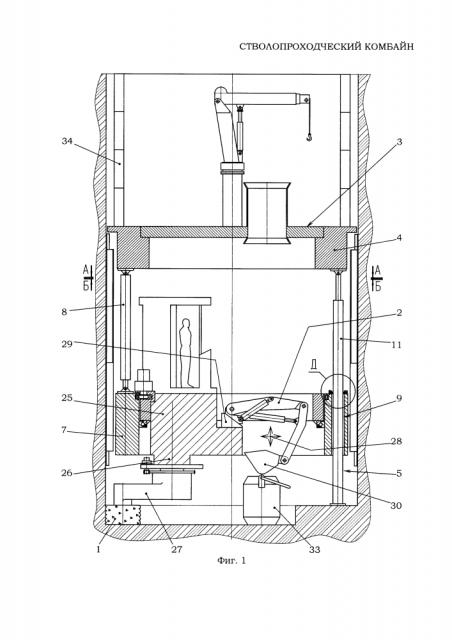

- на фиг. 1 показан общий вид (характерное положение) стволопроходческого комбайна с опорой гидродомкратами на дно ствола в разрезе с устройством для возведения армирующей крепи и породоразрушающим органом, взаимодействующих между собой посредством подвесных домкратов;

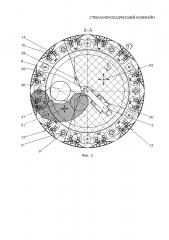

- на фиг. 2 показано сечение А-А фиг. 1 с видом на породоразрушающий орган и дно ствола с проекциями зон разработки забоя и уборки разрушенной породы;

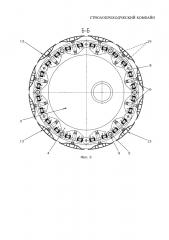

- на фиг. 3 - сечение Б-Б фиг. 1 с видом на устройство для возведения армирующей крепи;

- на фиг. 4 - сечение В-В фиг. 2 - элементы взаимодействия стволопроходческого комбайна со стенкой ствола;

- на фиг. 5 показан вид Г фиг. 4 - механическая связь устройства для возведения армирующей крепи с щандорами в увеличенном виде;

- на фиг. 6 показана позиция Д фиг. 1 - конструкция кольцевых упругих буферов для взаимодействия с гильзами опорных домкратов;

- на фиг. 7 и 8 показан вид Е фиг. 4 - варианты установки элеронов на шандорах;

- на фиг. 9 - общий вид (очередное характерное положение) стволопроходческого комбайна в разрезе с запасом хода между устройством для возведения армирующей крепи и породоразрушающим органом.

Стволопроходческий комбайн содержит породоразрушаюший орган 1 для разработки забоя, в качестве которого используют, как правило, фрезу (режущий барабан, оснащенный резцами или шарошечным инструментом), орган 2 для погрузки разрушенной породы, и устройство 3 для возведения армирующей крепи, при этом устройство 3 для возведения армирующей крепи включает монтажную раму 4, в нижней части которой по периметру расположены направленные вниз опорные домкраты 5 с независимыми рабочими приводами, выполненные с возможностью взаимодействия с дном ствола, а со стороны боковой поверхности монтажной рамы 4 расположены направленные в стороны распорные домкраты 6, выполненные с возможностью взаимодействия со стенкой ствола, при этом породоразрушаюший орган 1 для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме 7, которая связана с монтажной рамой 4 посредством ряда расположенных по ее периметру подвесных домкратов 8, причем забойная рама 7 снабжена элементами 9 поступательных кинематических пар (опоры скольжения) для взаимодействия с опорными домкратами 5 монтажной рамы устройства 3 для возведения армирующей крепи, при этом забойная рама 7 расположена относительно монтажной рамы 4 с возможностью сближения в процессе работы, исключающего физический контакт.

Элементы 9 поступательных кинематических пар забойной рамы 7 выполнены в виде сквозных отверстий ползунов 10, а опорные домкраты 5 монтажной рамы 4 включают гильзы 11, выполненные в виде охватываемых продольных направляющих, взаимодействующих со сквозными отверстиями ползунов 10 забойной рамы 7, которые взаимодействуют с гильзами 11 опорных домкратов 5 посредством кольцевых упругих буферов 12.

Распорные домкраты 6, расположенные со стороны боковой поверхности монтажной рамы 4, включают опорные башмаки, выполненные в виде шандор 13, снабженных в нижней части направляющими 14, а забойная рама 7 снабжена выдвижными в радиальном направлении посредством гидродомкратов 15 роликовыми ползунами (опоры качения) 16, размещенными в направляющих 14 шандор 13 с возможностью одновременного продольного перемещения относительно них.

Шандоры 13 соединены с монтажной рамой 4 посредством двух разнесенных по их ширине качающихся и кинематически жестко связанных между собой рычагов 17 (т.н. вильчатый рычаг), верхние плечи 18 которых крепятся к монтажной раме 4 посредством вращательных кинематических пар 19, а нижние плечи 20 образуют вилку и крепятся к шандоре 13 посредством крестовины 21 карданного шарнира, взаимодействующей с вилкой шандоры 13, причем оси вращения всех шарниров (см. поз. 19 и 21) взаимно параллельны или взаимно перпендикулярны и одновременно параллельны или перпендикулярны продольной оси ствола, что исключает при смещении шандор 13 вдоль стенки ствола их неконтролируемые боковые смещения.

Шандоры 13 включают сквозные наклонные относительно образующей стенки ствола пазы 22, внутри которых расположены элероны 23 с приводами их выдвижения, каждый из которых выполнен с возможностью независимого механического взаимодействия со стенкой ствола при включении гидроцилиндра 24 привода каждого из них, что позволяет корректировать угловую ориентацию стволопроходческого комбайна установленному положению относительно продольной оси ствола (сторон горизонта).

Забойная рама 7 включает поворотное основание 25, которое в своей нижней части содержит стационарную цапфу 26, расположенную со смещением к периферии, на конце которой закреплена поворотная рукоять 27 с породоразрушающим органом 1, при этом поворотное основание 25 со стороны, противоположной размещению цапфы 26 с породоразрушающим органом 1, содержит сквозное окно 28 и оснащено расположенным внутри окна 28 поворотным кронштейном 29, на котором закреплен орган 2 для погрузки разрушенной породы с ломающейся стрелой и ковшом 30, причем вылет стрелы выполнен с возможностью выхода ковша 30 за пределы забойной рамы 7 при любом положении поворотного основания 25.

Породоразрушающий орган 1 для разработки забоя и погрузки разрушенной породы смонтирован на забойной раме 7 с возможностью осуществлять разработку забоя и погрузку разрушенной породы в технологически самостоятельных зонах 31 и 32, соответственно, а поворотный кронштейн 28 погрузочного органа 29 расположен в центре поворотного основания 24.

Проанализируем существенные признаки изобретения.

Особенностью технического решения стволопроходческого комбайна является то, что монтажная рама 4 устройства 3 для возведения армирующей крепи посредством опорных домкратов 5 взаимодействует непосредственно с дном ствола, при этом забойная рама 7 породоразрушающего органа 1 подвешена к монтажной раме 4 на подвесных домкратах 8. Таким образом, стало возможным достаточно простым, а значит, надежным методом реализовать принцип «параллельности» в технологическом процессе проходки шахтного ствола, когда армирующая крепь возводится независимо от процесса разработки забоя, погрузки разрушенной породы и ее отгрузки на поверхность. Иными словами - забойная рама 7 породоразрушающего органа 1 находится относительно монтажной рамы 4 устройства 3 для возведения армирующей крепи с возможностью сближения в процессе работы, исключающего физический контакт.

Забойная рама 7 снабжена элементами 9 поступательных кинематических пар для взаимодействия с опорными домкратами 5 монтажной рамы 4 устройства 3 для возведения армирующей крепи. В итоге, забойная рама 7 не просто висит на подвесных домкратах 8, она еще и скользит по опорным домкратам 5. Элементы 9 поступательных кинематических пар забойной рамы 7 выполнены в виде сквозных отверстий ползунов 10, а опорные домкраты 5 монтажной рамы 4 включают гильзы 11, выполненные в виде охватываемых продольных направляющих, взаимодействующих со сквозными отверстиями ползунов 10 забойной рамы 7. Это обеспечивает достаточную пространственную жесткость конструкции комбайна. Для компенсации возможных поперечных отклонений установки опорных домкратов 5 на дне ствола, например, вследствие естественного скольжения опорных участков гильз 11, попадания под них кусков твердой породы и т.д., сквозные отверстия ползунов 10 забойной рамы 7 взаимодействуют с гильзами 11 опорных домкратов 5 посредством кольцевых упругих буферов 12. При вывешивании опорных домкратов 5 для прохода породоразрушающего органа 1 на очередную позицию вниз гильзы 11 автоматически центрируются за счет упругих свойств материала буферов 12, например, специальной резины или других подобных полимеров и при следующем контакте с дном ствола домкрат 5 снова будет стараться занять функционально выверенное положение.

Теоретически такая конструкция стволопроходческого комбайна позволяет начать работу по проходке шахтного ствола непосредственно после его монтажа на поверхности земли в специальном кондукторе (условно не показан) - минуя большие объемы подготовительных работ по формированию технологического отхода (стартового участка ствола) и обустройства прилегающей территории.

Безусловно, после установки стволопроходческого комбайна на очередную позицию в глубине ствола он фиксируется неподвижно относительно стенки ствола. Для этого используются направленные в стороны распорные домкраты 6, расположенные со стороны боковой поверхности монтажной рамы 4.

Распорные домкраты 6 включают опорные башмаки, выполненные в виде шандор 13, снабженных в нижней части направляющими 14, по которым перемещаются выдвижные посредством гидродомкратов 15 роликовые ползуны (опоры качения) 16. В результате шандоры 13 формируют жесткий каркас - «юбку», - на участке от монтажной рамы 4 до, как минимум, нижней части забойной рамы 7 в ее максимально разведенном относительно монтажной рамы 4 положении. Забойная рама 7 перемещается вдоль оси ствола не по его стенкам, но по подготовленным направляющим 14 с большой опорной поверхностью. Каркас из шандор 13 обеспечивает не только гарантированно точное смещение забойной рамы 7 комбайна относительно монтажной рамы 4, но также предохраняет обслуживающий персонал от обрушения со стенок крупных кусков породы и обеспечивает силовое поддержание стенок ствола до момента возведения постоянной крепи.

Учитывая большие нагрузки, передаваемые от шандор 13 к монтажной раме 4, а также отклонения от расчетной формы реальной стенки ствола, каждая шандора 13 крепится к монтажной раме посредством двух разнесенных по их ширине качающихся и кинематически жестко связанных между собой рычагов, 17 верхние плечи 18 которых крепятся к монтажной раме 4 посредством вращательных кинематических пар 19 (по типу крепления двери автомобиля к кузову), а нижние плечи 20 образуют вилку и крепятся к шандоре 13 посредством стилизованной крестовины 21 карданного шарнира, взаимодействующей с жестко закрепленной на шандоре 13 вилкой, причем оси вращения всех шарниров взаимно параллельны или взаимно перпендикулярны и одновременно параллельны или перпендикулярны продольной оси ствола, что, как упоминалось выше, обеспечивает надежный контакт шандор 13 со стенкой ствола и исключает перекос монтажной рамы 4 при ее перемещении на новую позицию вниз (как впрочем и вверх), а также сближение, контакт и расхождение соседних шандор 13.

В любом случае, при смещении стволопроходческого комбайна в глубину ствола по ряду причин (например, неравномерность прочностных характеристик породы, наличия локальных дефектов грунта и пр.) изменяется ориентация комбайна относительно сторон горизонта (процесс непроизвольного закручивания), что в больших пределах не допустимо. Для устранения этого недостатка шандоры 13 включают сквозные наклонные относительно образующей стенки ствола на угол α пазы 22, внутри которых расположены элероны 23 с приводами их выдвижения. Каждый элерон 23 выполнен с возможностью независимого механического взаимодействия со стенкой ствола при включении гидроцилиндра 24 привода и, соответственно, способствует возврату шандор 13 и комбайна в целом при их движении вниз ствола в исходное (заданное) положение. Для оптимизации работы элеронов 23 на каждой последующей шандоре 13 угол наклона α паза 22 меняют на противоположный (см. фиг. 7 и 8), что позволяет, включая соответствующие гидроцилиндры 24 их приводов, гарантированно возвращать ориентацию стволопроходческого комбайна установленному положению.

Наиболее нагруженным элементом забойной рамы 7 является породоразрушающий орган 1. Как правило, это специальная фреза с твердосплавными резцами. Необходимость, как правило, послойной разработки забоя предполагает телескопическую конструкцию его соединения с поворотным основанием 25 посредством некой выдвижной цапфы. При максимальном выдвижении поворотной рукояти 27 нагрузки на механизмы возрастают, что требует непропорционального увеличения запаса прочности корпусных и иных силовых элементов. В настоящем техническом решении забойной рамы 7 его поворотное основание 25 в своей нижней части содержит стационарную цапфу 26, на конце которой закреплена поворотная рукоять 27 с породоразрушающим органом 1. Это позволило упростить конструкцию рукояти 27 и значительно снизить нагрузки на него и на узлы его крепления. Послойная разработка забоя ведется за счет периодического смещения забойной рамы 7 в его глубину посредством подвесных домкратов 8 по направляющим 14 шандор 13 вдоль ряда гильз 11 опорных домкратов 5 монтажной рамы 4 устройства 3 для возведения армирующей крепи.

Стационарная цапфа 27 расположена со смещением к периферии поворотного основания 25, где со стороны, противоположной ее размещению, выполнено сквозное окно 28. Кроме этого, поворотное основание 25 оснащено расположенным внутри сквозного окна 28 поворотным кронштейном 29, который размещен в геометрическом центре поворотного основания 25 и на котором закреплен орган 2 для погрузки разрушенной породы с ломающейся стрелой и ковшом 30, вылет которых обеспечивает возможность выхода ковша 30 в сторону стенки ствола даже за пределы границ забойной рамы 4. В результате появляется возможность осуществлять разработку забоя и погрузку разрушенной породы в технологически самостоятельных зонах 31 и 32, что исключает простои и, соответственно, увеличивает производительность оборудования. Потенциально возможное пересечение рабочих зон 31 и 32 породоразрушающего органа 1 и органа 2 для погрузки разрушенной породы легко контролируется системами автоматического управления работой комбайна.

Поскольку технология разрушения забоя может происходить по разным схемам, работу стволопроходческого комбайна рассмотрим на следующих наиболее характерных примерах.

Пример 1 - общий случай.

Элементы комбайна монтируют в заранее подготовленном технологическом отходе (коротком участке ствола, монтажной камере) с помощью универсального кранового оборудования. Производят подключение всех необходимых коммуникаций (электроэнергия, вода, воздух). В результате внутри «юбки» шандор 13 располагаются монтажная рама 4, которая контактирует с ними посредством распорных домкратов 6, и забойная рама 7, которая контактирует с направляющими 14 шандор 13 посредством распертых гидродомкратами 15 в радиальном направлении роликовых ползунов 16.

В исходном состоянии штоки опорных домкратов 5 монтажной рамы 4 втянуты внутрь гильз 11 с возможностью впоследствии быть втянутыми на величину, несколько превышающую высоту породоразрушающего органа 1 с поворотной рукоятью 27. Гильзы 11 домкратов 5 опираются на дно ствола. Распорные домкраты 6 упираются в стенку ствола через шандоры 13. Забойная рама 7 вывешивается на подвесных домкратах 8, штоки которых втянуты внутрь собственных гильз, и занимает положение, когда породоразрушающий орган 1 располагают над дном забоя с минимальным зазором и с максимальным приближением его режущего барабана к центру ствола. При этом роликовые ползуны 16, находящиеся в направляющих 14 посредством гидродомкратов 15, передают усилие прижатия на шандоры 13 в их нижних частях.

Включают привод режущего барабана (та же поз. 1). На первом этапе барабан заглубляется внутрь забоя за счет контролируемого выдвижения штоков подвесных домкратов 5. После этого включается привод (условно не показан) поворотной рукояти 27 для перемещения режущего барабана к стенке ствола. Если на траектории пути барабана попадается гильза 11 опорного домкрата 5, то система автоматики поднимает его для свободного прохода породоразрушающего органа 1. По достижении крайнего положения рукояти 27 без остановки режущего барабана включается привод поворотного основания 25 на величину его диаметра, после чего основание 25 останавливается и включается привод поворотной рукояти 27 - в сторону к центру забоя. Таким образом, разрабатывают всю площадь забоя.

На определенном этапе разработки забоя, когда будет сформирован значительный участок разрушенной породы, без остановки породоразрушающего органа 1 к работе подключается погрузочный орган 2 с ломающейся стрелой и ковшом 30, с помощью которого разрушенной породой заполняют транспортную бадью 33. Разрушенную породу выдают на поверхность. Следует отметить, что разработка забоя и погрузка разрушенной породы осуществляется в технологически самостоятельных зонах 31 и 32. Возможное минимальное пересечение работающего барабана (см. поз. 1) и работающего ковша 30 легко устраняется средствами автоматики или за счет более внимательной работы оператора.

По мере уборки породы из забоя, поднятые опорные домкраты 5 опускаются вниз до контакта опорными участками гильз 11 дна ствола, но уже на новом, более низком уровне.

После того как один слой грунта сняли, забойная рама 4 опускается в глубину ствола на очередной шаг. При этом давление в распорных домкратах 6 монтажной рамы 4 и гидродомкратах 15 роликовых ползунов 16 не снимается полностью, чем обеспечивается постоянное силовое поддержание стенок ствола. Далее аналогично вышеописанному происходит разработка следующего слоя и так до положения, когда штоки опорных домкратов 5 будут выдвинуты на максимальную величину. При этом совсем не обязательно после разработки забоя удалять всю породу - часть ее может остаться для последующей отгрузки, пока породоразрушающий орган 1 в следующем цикле не создаст новый задел для самостоятельной работы органа 2 для погрузки разрушенной породы.

В течение всего этого времени на монтажной раме 4 происходит независимый (параллельный) монтаж армирующей крепи - тюбинговой 34 или бетонной (условно не показана), с использованием соответствующего специализированного оборудования устройства 3. Когда цикл обработки забоя завершается, одновременно на монтажной раме 4 завершаются работы по возведению очередного шага крепи.

С помощью подвесных домкратов 8 забойную раму 7 поднимают к монтажной раме 4 до полного втягивания штоков внутрь гильз 11. Снимают давление с распорных домкратов 6 монтажной рамы 4 и частично с гидродомкратов 15 роликовых ползунов 16, после чего монтажная рама 4 под действие собственной силы тяжести опускается вместе с шандорами 13 в глубину ствола на неполную величину хода штоков опорных домкратов 5 - для их последовательного вывешивания над работающим породоразрушающим органом 1 (режущим барабаном), - и последующего опускания до нового контакта с дном ствола, но уже на другом уровне и т.д.

В случае, если произошло закручивание стволопроходческого комбайна относительно оси ствола (смещение ориентации относительно сторон горизонта) существует возможность корректировки положения комбайна. Для этого определяют направление корректировки и выбирают элероны 23 с соответствующим углом наклона α - при следующем смещении комбайна в глубину ствола включают гидроцилиндры привода выбранных элеронов, которые врезаются в стенку ствола и разворачивают комбайн в нужном направлении. После корректировки ориентации комбайна гидроцилиндры 24 привода элеронов 23 отключают, и они выходят из жесткого механического контакта со стенкой ствола.

Ориентирование оси комбайна по оси ствола шахты - обеспечение их соосн