Способ и устройство для приведения в контакт без образования смеси и при высокой температуре двух несмешивающихся жидкостей с нагревом и перемешиванием посредством индукции

Иллюстрации

Показать всеИзобретение относится к способу и устройству для приведения в контакт двух несмешивающихся жидкостей. Способ приведения в контакт без смешивания первого вещества, состоящего из металла или сплава металлов, в жидком состоянии, и второго вещества, состоящего из соли или смеси солей, в жидком состоянии, в котором: помещают первое вещество в твердом состоянии в первый контейнер, приводят в контакт первый контейнер со вторым веществом в твердом состоянии, находящимся во втором контейнере, подвергают первый и второй контейнеры воздействию электромагнитного поля, первое вещество в жидком состоянии приходит в движение, второе вещество в твердом состоянии начинает плавиться под действием потока тепла от первого контейнера, второе вещество в жидком состоянии приходит в движение, первое вещество в жидком состоянии остается в контакте со вторым веществом в жидком состоянии в течение периода времени, извлекают первый контейнер из второго вещества в жидком состоянии, охлаждают первый контейнер до тех пор, пока первое вещество не вернется в твердое состояние. Технический результат - улучшение кинетики массопереноса. 2 н. и 33 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Область техники

Изобретение относится к способу и устройству для приведения в контакт без образования смеси и при высокой температуре двух несмешивающихся жидкостей с нагреванием и перемешиванием посредством индукции. В частности, изобретение относится к способу и устройству для приведения в контакт расплавленных металлов и солей при высоких температурах, которые могут достигать, например, до 1100 К.

Область техники, к которой относится изобретение, можно главным образом определить как область массопереноса и более конкретно как область технологий приведения в контакт и химического разделения при высокой температуре и более конкретно экстракции для несмешивающихся жидкостей.

Область техники, к которой относится изобретение, более конкретно, но не исключительно, является областью систем жидкофазной экстракции при высокой температуре, называемых также пироконтактерами, в которых фаза жидкой соли и фаза расплавленного металла контактируют друг с другом. Область техники, к которой относится изобретение, в частности является областью металлургических способов, в которых осуществляют экстракцию и обратную экстракцию актиноидов при высокой температуре, главным образом в диапазоне от 800 до 1200 К.

Эти способы основаны на приведении в контакт экстрагирующего металла, такого как расплавленный алюминий, с двумя фазами расплавленных солей [1] [2].

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Переработка ядерного топлива традиционным путем с помощью «гидрометаллургии» требует охлаждения в течение нескольких лет, чтобы уменьшить содержание радиоактивных элементов, отвечающих за явление радиолиза. Достоинство высокотемпературной переработки методами пирометаллургии состоит в низкой радиолитической чувствительности и в том, что время охлаждения топлива составляет всего несколько месяцев.

Химический принцип способов пирометаллургии основан на плавке фазы алюминия, которую используют в качестве среды, экстрагирующей актиноиды [16].

Пироконтакторы для пирометаллургической переработки с помощью экстракции жидкости жидкостью описаны в документах [3], [4], [5], [6] и [7]. В этих устройствах жидкие фазы и расплавленный металл контактируют в целом непрерывно.

В документах [3-4] описаны колонны с неупорядоченной насадкой или тарельчатая колонна, в которых используется система расплавленный хлорид/висмут.

Использование экстракционных колонн, описанных в этих документах, ограничено кинетикой обмена. ВЭТТ (высота, эквивалентная теоретической тарелке) этих колонн, главным образом, составляет от 1 до 2 м.

В документе [5] описана колонна с вращающейся насадкой, используемая, в частности, для приведения в контакт фазы расплавленной соли хлорид калия-хлорид алюминия, содержащей плутоний, и сплава урана и алюминия.

В документе [6] описаны смесители-отстойники, технология которых, происходящая из гидрометаллургии, была специально адаптирована к области пирометаллургии.

Использование этих смесителей-отстойников ограничено эффективностью осаждения двух фаз с близкой плотностью. Большой мертвый объем в устройствах этого типа также требует использования большого количества реагентов.

В документе [7] описан центробежный пироконтактор, предназначенный для перемешивания несмешивающихся жидких солей и жидких металлов и дальнейшего их разделения. Жидкости вводят в кольцеобразную зону перемешивания и интенсивно перемешивают с использованием вертикальных лопастей, прикрепленных к ротору, соединенному с дефлекторами. Жидкости вводят в устройство при температуре от 1000 К до 1100 К и разделяют в роторе на плотную фазу и легкую фазу, которые извлекают из устройства.

Это устройство используют для обработки расплавленных хлоридных ванн, полученных способом электрической очистки.

Центробежный экстрактор, описанный в этом документе, является эффективным устройством, которое, тем не менее, испытывалось лишь в течение коротких периодов времени, не превосходящих нескольких сотен часов, в среде расплавленных хлоридов. Следовательно, не была доказана его надежность в течение достаточного периода времени. Использование этих устройств также ограничено из-за возникновения проблем, связанных с коррозией, которые быстро ухудшают их работу.

Кроме того, за пределами области пироконтакторов и ядерной промышленности, в документах [8] и [9] описано разделение несмешивающихся жидкостей, в частности, в рамках экстракции нефти, содержащейся в воде.

В этих технологиях используют сложные устройства, снабженные металлическими ситами и системами накачки, для простого физического разделения двух жидкостей, при этом выборочная экстракция растворенных соединений не является целью.

С тем, чтобы устранить недостатки способов и устройств, описанных в документах [1]-[7], упомянутых выше, были разработаны устройство и способ из документа [10].

Документ [10] относится к контактному устройству со стенкой со сквозными отверстиями, которое обеспечивает приведение в контакт двух жидких несмешивающихся фаз, таких как фаза расплавленного щелочного фторида и фаза жидкого алюминия без образования их смеси.

Таким образом, в этом устройстве свойства межфазного натяжения расплавленного алюминия обеспечивают удержание этого металла при помощи стенки со сквозными отверстиями.

Это устройство можно, в частности, использовать для осуществления контакта экстрагирующего металла, такого как расплав алюминия, с двумя фазами расплавленных солей и оно позволяет, таким образом, легко осуществлять экстракцию и обратную экстракцию актиноидов.

Наличие стенки со сквозными отверстиями, разделяющей две среды, тем не менее, существенно ограничивает и замедляет скорость массопереноса.

Это ограничение, главным образом, связано с диффузией химических веществ через стенку со сквозными отверстиями. В этих условиях термодинамическое равновесие достигается через 12 часов контакта между двумя фазами.

Иными словами, устройство, описанное в документе [10], обладает кинетикой массопереноса, в частности кинетикой экстрагирования, существенно ограниченной явлениями диффузии через стенку со сквозными отверстиями.

Контактное устройство со стенкой со сквозными отверстиями, описанное в документе [10], связано с «классическим» резистивным нагревателем, который позволяет функционировать при температуре, близкой к 1200 К в атмосфере с контролируемыми содержанием кислорода и влажностью. Эта концепция обеспечивает перемещение жидкости под действием конвекции порядка одного мм/мин расплава соли.

Что касается алюминия, очень высокая теплопроводность жидкого алюминия препятствует наличию градиента температуры в расплаве металла. Таким образом, фаза расплавленного алюминия имеет постоянную плотность в любой точке тигля, что препятствует любому перемешиванию посредством свободной конвекции в этой фазе.

Таким образом, ограничение массопереноса в алюминии связано, главным образом, с диффузией веществ в жидком металле, явлением, которое считается медленным.

В случае резистивного нагревания, скорость перемешивания алюминия под действием конвекции, таким образом, близка к нулю.

Одно из решений для улучшения кинетики и перемешивания фаз могло бы заключаться в механическом перемешивании алюминия и расплавленных солей.

Концепция пироконтактора из документа [10] не облегчает внедрение перемешивания этого типа.

Механическое перемешивание должно также являться объектом особого наблюдения на уровне герметичных проходов с учетом обязательных требований, связанных с высокой температурой.

Наконец, выбор механического перемешивания ограничивается влиянием стенки, которое сильно замедляет течение жидкостей на уровне геометрически затрудненных зон, таких как отверстия в контактном устройстве. Эти разные соображения позволяют сделать вывод о неэффективности такого решения.

К тому же нагревание и перемешивание под действием индукции является хорошо известной технологией.

С промышленной точки зрения использование индукционной печи является особенно распространенным для нагревания металлов.

В области ядерной промышленности индукционный нагрев использовался в рамках проекта IFR (“International Fast Reactor”) [17] для очистки металлического урана. Эта технология всегда использовалась в INL для переработки топлива реактора EBRII “Experimental Breader Reactor II” [18] в части способа, называемой “cathode processor”, для выпаривания остатков расплавленных хлоридов, содержащихся в металлическом уране.

JAEA (“Japan Atomic Energy Agency”) также использует индукцию в конце способа в операционных условиях, близких к INL.

В рамках пирометаллургического способа Hayashi et al. [19] также разработали систему индукционного нагрева, предназначенную для повышения коррозионной стойкости тигля, содержащего расплав соли. Здесь решение состоит в использовании технологии, близкой к холодному тиглю.

Индукция позволяет также привести расплавленный металл в состояние левитации и избежать любого контакта со стенками тигля. В этих условиях можно получать металл высокой чистоты. Это свойство применялось в Los Alamos [20] в рамках переработки топлива для получения плутония высокой чистоты.

Кроме того в документе [21] описана печь для плавления изоляционных материалов, таких как стекло, посредством прямой индукции в холодном тигле.

Эта плавильная печь содержит охлажденный тигель со сплошной боковой металлической стенкой, под, разбитый на сектора и охлажденный и по меньшей мере один индуктор, расположенный под подом, который является единственным средством для нагрева тигля. Этот документ относится просто к плавке стекла и не касается приведения в контакт двух несмешивающихся жидкостей. Ни о каком перемешивании стекла под действием индукции не упоминается.

Документ [22] относится к электромагнитному устройству для плавления и межфазного перемешивания двухфазной системы, содержащей несмешивающиеся первую фазу или нижнюю фазу и вторую фазу или верхнюю фазу. Это устройство в частности обеспечивает ускорение металлургического или пирохимического процесса.

Более конкретно это устройство включает в себя:

тигель, в котором содержится двухфазная система;

средства для плавления и перемешивания, предусмотренные для плавления первой и второй фаз и перемешивания межфазной поверхности.

Эти средства для плавления и перемешивания включают в себя:

индуктор, находящийся вокруг тигля, и

средства, обеспечивающие питание этого индуктора переменным током, содержащие по меньшей мере одну составляющую, причем эта составляющая способна перемешивать поверхность раздела первой и второй фаз.

Первая фаза может представлять собой металл или сплав, вторая фаза может представлять собой шлак или соль.

Проводились эксперименты с металлической фазой на основе цинка и солевой фторсодержащей фазой, или с металлической фазой, состоящей из сплава Al-Cu, и солевой фазой, состоящей из смеси LiF и CaF2. Эти эксперименты позволили констатировать, что за счет перемешивания поверхности раздела фаз восстанавливаемые элементы полностью переносятся в металлическую фазу.

В этом устройстве фазы, находящиеся в контакте, разделяются за счет того, что они являются несмешивающимися и имеют разную объемную массу, плотность, что приводит к тому, что под действием гравитации фазы разделяются на верхнюю, например, солевую фазу и на нижнюю, например, металлическую фазу.

Как указано выше, металлическая фаза состоит в частности из сплава Al/Cu, более плотного, чем чистый Al.

Этот сплав Al/Cu не приводит со временем к образованию двухфазной среды типа эмульсии, но использование сплава Al/Cu не дает возможность контролировать потоки веществ на промышленном уровне.

Описанные выше устройства, использующие индукцию, не дают возможности создания высокотемпературных контактных устройств жидкость/жидкость, которые могут использоваться непосредственно для осуществления способов экстракции.

Таким образом, в свете вышесказанного существует потребность в способе и устройстве для приведения в контакт двух несмешивающихся жидкостей, таком как пироконтактор, которое должно быть простым, надежным и легким в эксплуатации.

Существует также потребность в таком способе и таком устройстве, которые можно использовать, в частности, с расплавами солей и металлов, с высокой эффективностью и оптимальной кинетикой.

Существует также потребность в способе и в устройстве для приведения в контакт и в движение несмешивающихся жидкостей с контролем ускорения, которому подвергаются жидкости, и для которого требуется лишь очень ограниченное количество движущихся частей.

Более конкретно существует потребность в способе и устройстве для приведения в контакт двух несмешивающихся жидкостей, таком как пироконтактор, которое при улучшении кинетики массопереноса контактного устройства со стенкой со сквозными отверстиями из документа [10] сохраняет к тому же все указанный преимущества, обеспечиваемые этим контактным устройством, имеющим стенку со сквозными отверстиями.

В частности, существует потребность в способе и устройстве для приведения в контакт двух несмешивающихся жидкостей с использованием контактного устройства, имеющего стенку со сквозными отверстиями, из документа [10], которое включает в себя устройство для перемешивания, легкое в эксплуатации независимо от природы фаз, находящихся в контакте, и области рабочей температуры и которое существенно улучшает обновление жидких фаз на поверхности раздела фаз, находящейся в стенке со сквозными отверстиями.

Предпочтительно также, чтобы это устройство имело дистанционное управление с тем, чтобы его можно было использовать в гермооболочке ядерного реактора типа защитного корпуса.

Задачей изобретения является предоставление способа и устройства для приведения в контакт двух несмешивающихся жидкостей, которые кроме прочего отвечают этим потребностям.

Задачей изобретения является также предоставление способа и устройства для приведения в контакт двух жидкостей, которые позволяют использовать две жидкости с одинаковой плотностью или близкими плотностями.

Задачей изобретения является предоставление способа и устройства для приведения в контакт двух жидкостей, в которых нагревание жидкостей осуществляется при помощи компактного нагревательного устройства, ограничивающего явления нагрева в герметичном корпусе.

Кроме того, задачей изобретения является предоставление такого способа и такого устройства, которые не имеют недостатков, ограничений и неудобств способов и устройств из предшествующего уровня техники и которые решают проблемы способов и устройств из предшествующего уровня техники и, в частности, проблемы, связанные с недостаточной кинетикой переноса через стенку со сквозными отверстиями способа и устройства, описанных в документе [10] (WO-Al-2008/080853), сохраняя при этом все преимущества.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Эта задача, как и другие задачи решается согласно изобретению при помощи способа приведения в контакт без смешивания первого вещества, которым является металл или сплав нескольких металлов в жидком состоянии, и второго вещества, которым является соль или смесь нескольких солей в жидком состоянии, причем первое вещество и второе вещество в жидком состоянии являются несмешивающимися, при этом первое вещество является проводником электричества в твердом состоянии и в жидком состоянии, а второе вещество является проводником электричества в жидком состоянии и необязательно в твердом состоянии, в котором осуществляют следующие последовательные этапы, на которых:

а) помещают первое вещество в твердом состоянии в по меньшей мере один первый контейнер, имеющий стенку из твердого огнеупорного материала, не проводящего электричество, проницаемого для магнитного поля, создаваемого по меньшей мере одним индуктором, и не вступающего в реакцию с первым и вторым веществами, причем стенка содержит одно или несколько сквозных отверстий; при этом первое вещество в жидком состоянии не смачивает твердый материал, из которого выполнена стенка;

b) приводят в контакт первый контейнер с объемом второго вещества в твердом состоянии, находящегося в по меньшей мере одном втором контейнере из твердого огнеупорного материала, проницаемого для магнитного поля, создаваемого по меньшей мере одним индуктором, не проводящего электричество и не вступающего в реакцию со вторым веществом;

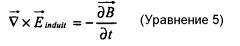

с) подвергают первый и второй контейнеры воздействию электромагнитного поля, создаваемого по меньшей мере одним индуктором, вследствие чего индукционный электрический ток генерируется в первом твердом веществе и вызывает плавление первого вещества;

d) первое вещество в жидком состоянии приходит в движение под действием сил Лапласа;

е) второе вещество в твердом состоянии начинает плавиться под действием потока тепла, исходящего от первого контейнера в виде проводимости и излучения;

f) ионная проводимость возникает во втором веществе, обеспечивая усиление индукционного электрического тока, который ускоряет плавление второго вещества;

g) второе вещество в жидком состоянии приходит в движение под действием сил Лапласа;

h) когда первое вещество в жидком состоянии находится в контакте со вторым веществом в жидком состоянии на уровне указанных отверстий, первое вещество в жидком состоянии остается в контакте со вторым веществом в жидком состоянии в течение периода времени, достаточного для обмена, массопереноса между первым веществом в жидком состоянии и вторым веществом в жидком состоянии;

i) извлекают первый контейнер из объема второго вещества в жидком состоянии;

j) первый контейнер охлаждают до тех пор, пока первое вещество не вернется в твердое состояние.

Под веществом, проводящим электричество, в изобретении понимают главным образом, что это вещество имеет проводимость более 100 Сим*м-1, предпочтительно более 1000 Сим*м-1.

Под веществом, проницаемым для магнитного поля, главным образом понимают отсутствие взаимодействия между этим веществом и электромагнитной волной, создаваемой индуктором, более конкретно, что это вещество имеет максимальную магнитную проводимость, составляющую 10-3 А*м-1.

Преимущественно сила электрического тока, проходящего через индуктор, составляет от 100 до 3000 А на оборот или виток, предпочтительно от 100 до 1000 А на оборот или виток, а частота от 20 до 400 кГц, например 200 кГц.

Преимущественно, электрический ток, проходящий через индуктор, имеет частоту, которую выбирают так, чтобы регулировать толщину наружного слоя для первого и второго вещества в зависимости от геометрии первого и второго контейнеров и соответствующих свойств электропроводимости первого и второго вещества.

Следует уточнить, что только первое и второе вещества должны обладать проводимостью, а именно первое вещество, такое как алюминий, в твердом и жидком состоянии, а второе вещество как минимум в жидком состоянии.

Под толщиной наружного слоя понимают главным образом толщину вещества, в которой продуцируются 2/3 индукционных вторичных токов.

Например, частоту тока можно выбирать так, чтобы толщина наружного слоя была равна половине величины радиуса контейнера, тигля, содержащего вещество, имеющего наименьшую проводимость, которым главным образом является одна или несколько солей, если этот контейнер представляет собой цилиндр с круглым сечением.

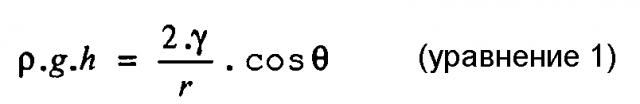

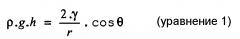

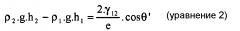

Преимущественно второй контейнер, в котором находится второе вещество (вещество 2, соль(-и), главным образом вещество, имеющее наименьшую проводимость) окружает первый(-ые) контейнер(-ы), в котором находится первое вещество (вещество 1, металл или сплав, главным образом вещество, имеющее наибольшую проводимость) и второй контейнер расположен ближе к индуктору(-ам), чем первый контейнер (см. например фигуру 1А).

Преимущественно частота индукции может составлять 200 кГц, в случае геометрии, изображенной на фигуре 1А, в этих условиях толщина наружного слоя вещества 1 (расплавленный металл) составляет, например, 1 мм, а толщина наружного слоя расплавленной соли составляет, например, 3 см.

Преимущественно в этих условиях (т.е. при частоте 200 Гц и геометрии, изображенной на фигуре 1А) подаваемая мощность распределяется из расчета примерно 50% между двумя веществами, например, мощность, подаваемая в вещество 2 (расплавленная соль) составляет 51%, а мощность, подаваемая в вещество 1 (расплавленный металл) составляет 49%.

Преимущественно электромагнитное поле, создаваемое индуктором, генерирует поток магнитной индукции от 10-6 до 10-3 Вб.

Преимущественно электромагнитное поле, создаваемое индуктором, может быть подвижным полем.

Такое подвижное поле позволяет повышать эффективность нагрева и перемешивания.

Для создания такого подвижного поля предусмотрены несколько независимых индукторов, при этом каждый индуктор состоит из одного витка, по которому проходит ток.

Между каждым индуктором действительная часть тока смещается по фазе на 90° или π/2.

Под твердым огнеупорным материалом в изобретении понимают, главным образом, что этот материал может выдерживать без разрушения температуры, которые могут достигать 1300 К.

Преимущественно, твердый огнеупорный материал, из которого выполнена стенка первого контейнера, выбирают из нитрида бора и оксида алюминия.

Преимущественно, плотность первого вещества в жидком состоянии и плотность второго вещества в жидком состоянии являются идентичными или близкими.

В этом состоит одно из преимуществ способа по изобретению: возможность регулировать такие фазы, имеющие идентичную или близкую плотность.

Под близкой плотностью понимают главным образом, что плотность первого вещества в жидком состоянии и плотность второго вещества в жидком состоянии различаются не более чем на 10%, предпочтительно не более, чем на 5%, предпочтительнее не более, чем на 1%.

Первое вещество в жидком состоянии не смачивает материал стенки первого контейнера, что главным образом означает, что его угол контакта θ с указанной стенкой больше 90°, предпочтительно составляет от 120 до 180°.

Второе вещество в жидком состоянии может быть смачивающим или не смачивающим, но оно должно обладать скорее смачивающим свойством по отношению к материалу разделительной стенки, т.е. стенки первого контейнера.

Способ по изобретению включает в себя специфическую последовательность специфических стадий, которая не была ранее описана и не предполагалась в предшествующем уровне техники, описанном выше со ссылкой на упоминаемые документы.

Способ по изобретению прост, надежен и легок в применении. Он удовлетворяет нуждам и требованиям, упомянутым выше, и обеспечивает решение упомянутых выше проблем, характерных для уровня техники, и в частности проблем, упомянутых в отношении способа и устройства, описанных в документе [10] (WO-A1-2008/080853).

Упрощенно можно сказать, что в способе по изобретению неожиданно объединяют, с одной стороны, приведение в контакт первого вещества в жидком состоянии и второго вещества в жидком состоянии, разделенных стенкой, имеющей одно или несколько сквозных отверстий, и, с другой стороны, нагрев посредством индукции с использованием первого вещества в качестве сусептора.

Иными словами отличие способа по изобретению от способа, описанного в документе [10], заключается в том, что используют контактор жидкость/жидкость, имеющий стенку со сквозными отверстиями, из этого документа, сочетая его с индукционным нагревом с использованием первого вещества в качестве сусептора, причем этот индукционный нагрев является возможным благодаря использованию огнеупорного материала, проницаемого для электромагнитных волн, генерируемых индуктором, для выполнения первого контейнера или корзины со сквозными отверстиями и второго контейнера или тигля.

По сравнению с документом [10] замена резистивного нагревателя индукционной системой обеспечивает значительное улучшение рабочих характеристик контактора жидкость/жидкость. Действительно, полученная в способе по изобретению скорость перемешивания второго вещества, главным образом, на порядок превышает (коэффициент 10) скорость перемешивания, вызываемого свободной конвекцией во втором расплавленном веществе с использованием традиционного резистивного нагрева.

Например, в способе по изобретению получают скорость перемешивания второго вещества (расплавленная соль) 3 см/с, тогда как скорость перемешивания второго вещества при использовании традиционного резистивного нагрева составляет всего 2 см/с.

Что касается первого вещества (расплавленный металл), скорость перемешивания увеличивается на несколько порядков, т.к. ожидаемые величины близки к десяти см/с, тогда как режим резистивного нагрева, используемый в предшествующем уровне техники, как показано в документе [10], не давал возможность осуществления конвекционного перемешивания первого вещества.

Осуществление перемешивания при помощи индукции позволяет, таким образом, уменьшать продолжительность контакта на коэффициент от 10 до 100.

Этот выигрыш во времени позволяет получать состояние равновесия в течение времени главным образом меньше 1 часа, например, в течение только 10 минут вместо 24 часов [10].

Использование материала, проницаемого для электромагнитного поля, генерируемого индуктором, для выполнения как первого контейнера, так и второго контейнера позволяет использовать первое вещество, т.е. металл или сплав металлов в качестве сусептора.

Оба контейнера могут быть выполнены из одного материала, проницаемого для электромагнитного поля, или из разных материалов, являющихся проницаемыми для электромагнитного поля, генерируемого индуктором.

Такой материал или такие материалы, используемые для выполнения контейнеров, обладающие высокой проницаемостью для линий поля, таким образом, слабо взаимодействуют с индукционным нагревом и мощность, генерируемая индуктором, используется главным образом для нагрева первого вещества в твердом или жидком состоянии и второго вещества в жидком состоянии.

Можно сказать, что способ по изобретению неожиданно заключается в том, чтобы сочетать технологию контактора жидкость/жидкость, являющуюся объектом документа [10] (WO-A1-2008/080853), и магнитную гидродинамику вместо традиционного резистивного нагрева.

Это сочетание позволяет существенно улучшить эффективность системы, описанной в документе [10], и увеличить производительность такой системы.

Способ по изобретению позволяет эффективно использовать законы магнитной гидродинамики, обеспечивая одновременно перемешивание и электромагнитный нагрев расплавленных веществ.

Способ по изобретению позволяет не только нагревать, но и перемешивать первое и второе вещество и основывается на двойном использовании свойств элетромагнетизма. Действительно, законы сохранения энергии обеспечивают сочетание теплового эффекта (нагрева) с механическим состоянием жидкостей (перемешивание).

Способ по изобретению существенно улучшает кинетику массопереноса через стенки со сквозными отверстиями контактнора жидкость/жидкость, описанного в документе [10], вызывая принудительное обновление жидких сред на поверхности раздела фаз между первым веществом в жидком состоянии (например, расплавленный алюминий) и вторым веществом в жидком состоянии (расплавленные соли).

Это обновление внутри сквозных отверстий или окон первого контейнера является возможным за счет осуществления электромагнитного перемешивания в первом и втором веществах в жидком состоянии, таких как расплавленные металлы или соли.

Без связи с какой-либо теорией способ по изобретению неожиданно позволяет использовать электромагнитные свойства первого вещества для его применения также в качестве сусептора.

Действительно, в соответствии с основным признаком способа по изобретению, в качестве сусептора (под сусептором понимают часть, деталь или элемент, нагретый индукционным током) используется не стенка первого контейнера или тигля, как это часто происходит в способах с использованием индукционного нагрева.

В способе по изобретению сусептором неожиданно является первое вещество, которым является металл, такой как алюминий, в котором генерируются индукционные токи. Этим сусептором затем также является второе вещество, а именно соли, если оно расплавилось в достаточной степени для того, чтобы в нем возник индукционный ток.

Сочетание в рамках способа по изобретению системы, имеющей стенку со сквозными отверстиями из документа [10] (WO-A1-2008/080853), выполненную из специфического материала, в частности, огнеупорного и проницаемого для электромагнитных волн, излучаемых индуктором, с индукционным нагревом с использованием первого вещества в качестве сусептора, можно считать синергетическим сочетанием, которое дает целый ряд неожиданных эффектов и преимуществ, в частности это сочетание позволяет:

- нагревать и расплавлять без контакта первое и второе твердые вещества, даже если они имеют высокую температуру плавления, например, около 1100 К, как в случае щелочных фторидов;

индукционный нагрев позволяет расплавлять первое и второе вещества, а именно, металл, например, алюминий, и соли, несмотря на разную электропроводимость, например, отличающуюся на три порядка величин;

перемешивать разные фазы: а именно, фазу, состоящую из первого вещества в жидком состоянии, и фазу, состоящую из второго вещества в жидком состоянии;

ускорять кинетику массопереноса, например, экстракции.

Иными словами за счет указанного выше сочетания в рамках настоящего изобретения:

создается движение или обновление поверхностей раздела жидкостей первое вещество в жидком состоянии (металл, такой как расплавленный алюминий)/второе вещество в жидком состоянии (расплавленная (-ые) соль(-и)) в отверстиях контактора и несмотря на воздействие, оказываемое стенкой;

преимущественно и неожиданно первое вещество, такое как алюминий, играет двойную роль: а именно, с одной стороны, роль экстрактора, а, с другой стороны, роль источника тепла, вытекающую из его роли сусептора;

осуществляют электромагнитное перемешивание в металлах, обладающих высокой теплопроводностью, таких как алюминий. В случае резистивного нагрева очень высокая теплопроводность алюминия препятствует появлению любого градиента температур. Следовательно, в расплавленном металле плотность не может изменяться. Поэтому перемещение жидкого алюминия под действием конвекции невозможно. Способ по изобретению, таким образом, неожиданно обеспечивает перемешивание металлов с повышенной проводимостью, которое до этого было невозможно при применении способов с использованием резистивного нагрева;

происходит электромагнитное перемешивание соли после ее расплавления и таким образом скорость перемещения очень значительно повышается, например, с коэффициентом 10, по сравнению со свободной конвекцией;

достигается значительно более быстрый подъем температуры, например, в 10 раз быстрее, чем при использовании резистивного нагрева;

при использовании индукционной системы можно работать в области температур, превышающей 1300 К, без сопротивления нагреву, присущего традиционной резистивной системе;

используется дистанционный индукционный нагрев, которым можно управлять, изменяя мощность, подаваемую генератором;

источник тепла используется оптимально, т.к. этим источником тепла является первое вещество, такое как алюминий, выполняющее роль сусептора, находящееся главным образом в центре устройства, а не стенки первого или второго контейнера;

можно легко контролировать зону нагрева и скорости перемешивания в зависимости от выбора частоты и рабочего тока;

возможность приведения в движение двух фаз с одной и с другой стороны стенки со сквозными отверстиями позволяет непрерывно использовать систему экстракции/обратной экстракции посредством приведения в контакт металла, такого как алюминий, с фазой двух типов, обладающей соответствующими свойствами.

Индукционный электрический ток, генерируемый в первом веществе в твердом состоянии, вызывает плавление первого вещества и тепло, выделяемое таким образом при плавлении первого вещества, такого как алюминий, позволяет на следующем этапе инициировать плавление второго вещества, состоящего из солей, в контакте с расплавом первого вещества.

Второе вещество, частично расплавленное, обладает главным образом ионной проводимостью, например, более 100 Сим*м-1, достаточной для того, чтобы второе вещество нагревалось непосредственно магнитным полем и полностью переходило в жидкое состояние.

Кроме нагрева первого и второго вещества, магнитное поле индуцирует силу Лапласа, которые являются основой принудительной конвекции внутри обоих веществ в жидком состоянии.

Способ по изобретению может легко применяться независимо от природы и температуры первого и второго веществ, которые соответственно являются металлами или сплавами и солями.

Способ по изобретению можно осуществлять в относительно короткий период времени, главным образом меньше 1 часа, например, в течение только 10 минут, т.к. осуществление перемешивания позволяет достигать термодинамического равновесия в течение короткого периода.

В частности, достаточная продолжительность контакта на этапе h) может быть легко определена специалистом в этой области техники и составляет, главным образом, от 2 до 10 минут и может достигать, например, 1 часа.

Способ по изобретению можно осуществлять как в переменном режиме, так и в непрерывном режиме. Действительно принцип разделения жидких фаз в сочетании с приведением в движение жидкостей при помощи электромагнитного перемешивания обеспечивает функционирование в режиме «установки» в непрерывном режиме. Предпочтительно по изобретению межфазное натяжение в тройной точке: первое вещество в жидком состоянии/второе вещество в жидком состоянии/твердый материал стенки первого контейнера является высоким.

Например, межфазное натяжение в тройной точке: первое вещество в жидком состоянии/второе вещество в жидком состоянии/твердый материал стенки первого контейнера больше 0,3 Н*м-1, предпочтительно больше 0,6 Н*м-1.

Кроме того преимущественно первое вещество в жидком состоянии имеет поверхностное натяжение выше 0,3 Н*м-1, предпочтительно, выше 0,8 Н*м-1.

Такое высокое поверхностное натяжение позволяет обеспечивать удержание первого вещества в жидком состоянии в контейнерах во время их перемещения из второго вещества и избегать любой потери жидкости посредством капиллярного вытекания из контейнеров.

Можно также использовать сквозные отверстия, имеющие характерные размеры порядка миллиметра.

Преимущественно металл или сплав нескольких металлов выбирают из металлов и сплавов с восстановительными свойствами, таких как алюминий и его сплавы.

Преимущественно одну или несколько солей можно выбирать из хлоридов щелочных металлов, хлоридов щелочноземельных металлов и хлоридов алюминия, как, например, LiCl, AlCl3, и фторидов щелочных металлов, фторидов щелочноземельных металлов и фторидов алюминия, как, например, LiF и AlF3.

Можно использовать, например, смесь LiCl/AlCl3 или смесь LiF/AlF3.

По окончании конечного этапа j) способа по изобретению можно повторить этапы b)-j), т.е. можно привести первый контейнер в контакт с объемом третьего вещества, состоящего из соли или смеси нескольких солей, отличающегося от второго вещества.

Перенос (обмен) массы, осуществляемый на этапе h), может представлять собой любую операцию по массопереносу, которая может происходить между двумя веществами в жидком состоянии, но предпочтительно указанный массоперенос между первым и вторым веществами в жидком состоянии является экстракцией жидкости жидкостью, во время которой один из компонентов второго вещества в жидком состоянии переходит в первое вещество в жидком состоянии и/или один из компонентов первого вещества в жидком состоянии переходит во второе вещество в ж