Смеситель для консервационной смазки

Иллюстрации

Показать всеИзобретение относится к технологическим устройствам для смешивания жидких масел с термоплавкими противокоррозионными присадками, различающихся по плотности и вязкости, может быть использовано в промышленности и сельскохозяйственной отрасли в процессе получения консервационных смазок для защиты металлоизделий от коррозии. В смесителе для консервационной смазки отбойные перегородки на вертикальном корпусе выполнены в виде шнековых лент, соединенных с нижними буртиками. Шнековые ленты имеют отверстия по длине и установлены под углом 35-15° к плоскости вращения лопастей мешалки. Трубчатые электронагреватели размещены под теплоотводящей плитой, выполненной из металла с высоким коэффициентом теплопроводности и прилегающей к дну смесителя снизу. На внутренней поверхности крышки смесителя закреплена теплоотражающая пленка с зеркальной поверхностью. Изобретение обеспечивает повышение эффективности нагрева и смешивания масла с термоплавкими противокоррозионными присадками различной плотности и вязкости при приготовлении консервационной смазки. 3 ил.

Реферат

Изобретение относится к технологическим устройствам для смешивания жидких масел с термоплавкими противокоррозионными присадками, различающихся по плотности и вязкости, может быть использовано в промышленности и сельскохозяйственной отрасли в процессе получения консервационных смазок для защиты металлоизделий от коррозии.

Известен смеситель (см. патент RU №2117524, МПК B01F 7/18, дата подачи заявки 11.07.1996 г.), содержащий цилиндрический корпус с крышкой, трубчатые масляные электронагреватели, встроенные в стенку корпуса, вал с крыльчаткой в нижней части и лопастями, обращенными попеременно гранями и ребрами к плоскости их вращения.

Недостатки известного устройства обусловлены низкой технологической надежностью встроенных электронагревателей, повышенными потерями тепловой энергии, невысокой эффективностью смешивания жидкого масла с менее плотной термоплавкой присадкой. При контакте термоплавкой присадки со встроенным электронагревателем на его поверхности происходит накопление нагара, который ухудшает теплоотдачу к присадке и вызывает перегрев и тепловую деформацию работающего электронагревателя. Из-за температурной деструкции термоплавкой присадки, контактирующей с нагревателем, ухудшаются функциональные свойства получаемой консервационной смазки. Работающая внизу крыльчатка не может эффективно воздействовать на менее плотную расплавленную присадку, находящуюся в верхней части корпуса, что увеличивает длительность процесса смешивания. Весома доля теплопотерь через металлическую крышку корпуса за счет интенсивного теплового излучения от верхнего более горячего слоя консервационной смазки.

Известно также перемешивающее устройство (см. авторское свидетельство СССР №882576, МПК D01F 7/04, дата подачи заявки 28.03.1980 г.), содержащее корпус, вал привода с мешалкой, отражательные перегородки в верхней и нижней частях корпуса в виде полых трубок с концами, отогнутыми в сторону мешалки перпендикулярно движению жидкости.

Недостатками известного устройства являются: небольшая подача жидкости через полые трубки в верхнюю и нижнюю части корпуса, низкая эффективность смешивания жидкостей разной плотности. Из-за выталкивающей силы, противодействующей перемещению менее плотной жидкости вглубь более тяжелой, длительность их смешивания возрастает.

Наиболее близким из известных устройств к заявляемому по технической сущности и достигаемому эффекту является диспергидратор (см. патент RU №2526931, МПК В28С 5/16, B01F 7/18, дата подачи заявки 20.08.2012 г.), включающий смесительную емкость с отбойными экранами, расположенными на стенках под углом 40-50° к горизонтали, и рабочий орган с четырьмя лопастями, изогнутыми полукругом и обрезанными в верхней четверти.

Лопасти рабочего органа разгоняют компоненты растворной смеси до критической скорости и направляют ее на отбойные экраны, при столкновении с которыми компоненты смеси разрушаются. Отбитая смесь отбрасывается в центральную часть емкости и снова захватывается лопастями. Вертикальная циркуляция смеси осуществляется за счет насосного эффекта, создаваемого быстровращающимися изогнутыми лопастями. Недостатки известного устройства заключаются в высокой энергоемкости процесса смешивания, осуществляемого на больших скоростях вращения рабочего органа, а также в неспособности отбойных экранов обеспечить вертикальную циркуляцию и перемешивание компонентов смеси разной плотности на малых скоростях вращения рабочего органа. Отбойные пластины, установленные под углом 40-50° к горизонтали, не обеспечивают устойчивого движения вниз легких компонентов. На малых скоростях вращения лопастей, характерных для энергоэкономного процесса смешивания, верхний слой смеси, взаимодействуя с отбойной пластиной, незначительно отклоняется вниз, так как набегающий поток нижележащего слоя вытесняет смесь компонентов из-под отбойной пластины, и они вовлекаются во вращательное движение по горизонтали. При малых скоростях вращения снижается эффективность насосного действия лопастей, что приводит к увеличению длительности смешивания легких и тяжелых компонентов, к снижению эффективности и производительности процесса смешивания.

Задача заявляемого изобретения - устранить указанные недостатки и тем самым при приготовлении консервационной смазки повысить эффективность нагрева и смешивания масла с термоплавкими противокоррозионными присадками различной плотности и вязкости.

Поставленная задача достигается тем, что в смесителе для консервационной смазки, содержащем вертикальный корпус с дном и крышкой, вал с лопастями, трубчатые электронагреватели и отбойные перегородки, установленные наклонно на внутренней поверхности корпуса, согласно изобретению отбойные перегородки выполнены в виде шнековых лент с отверстиями по длине, соединенных с нижними буртиками, причем шнековые ленты установлены под углом 35-15° к плоскости вращения лопастей, трубчатые электронагреватели размещены под теплоотводящей плитой, выполненной из металла с высоким коэффициентом теплопроводности и прилегающей к дну снизу, а на внутренней поверхности крышки закреплена теплоотражающая пленка с зеркальной поверхностью.

Исполнением смесителя с отбойными перегородками в виде шнековых лент и нижних буртиков созданы каналы для перемещения смешиваемых компонентов вдоль корпуса в осевом направлении при небольшой скорости вращения лопастей. Установкой шнековых лент на внутренней поверхности корпуса под углом 35-15° к плоскости вращения лопастей уменьшены силы реакции, препятствующие движению смеси, и снижены потери энергии на их преодоление. Этим созданы условия для сокращения энергозатрат на привод лопастей и повышения эффективности смешивания масла с термоплавкими присадками. Благодаря высокому коэффициенту теплопроводности металла теплоотводящей плиты теплота от электронагревателей быстрее и равномернее распространяется к центру и периферии дна, устраняются условия термической деструкции присадок. Зеркальная поверхность теплоотражающей пленки внутри крышки ограничивает потерю энергии от нагретых компонентов за счет инфракрасного излучения, что способствует повышению энергоэффективности их нагрева.

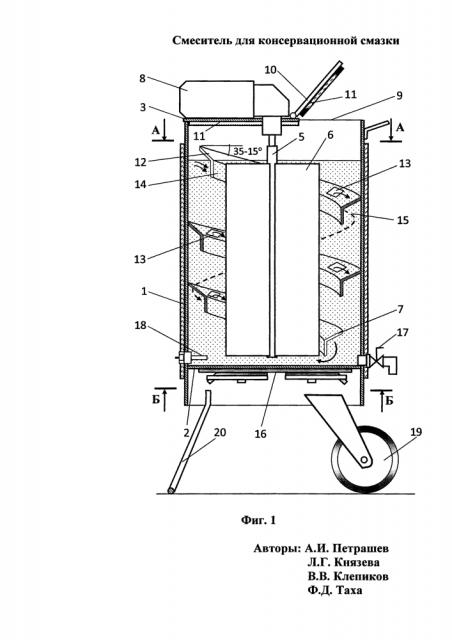

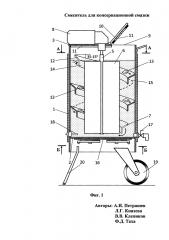

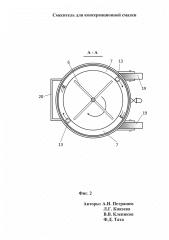

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема смесителя для консервационной смазки, вид сбоку, разрез; на фиг. 2 - разрез А-А на фиг. 1, смеситель для консервационной смазки, вид сверху; на фиг. 3 - разрез Б-Б на фиг. 1, электронагреватели на теплоотводящей плите под дном корпуса.

Смеситель для консервационной смазки содержит теплоизолированный корпус 1 с плоским дном 2 и крышкой 3, трубчатые электронагреватели 4, вал 5 с лопастями 6 и отбойные перегородки 7. Сверху на крышке 3 корпуса 1 размещен мотор-редуктор 8 для привода вала 5 и лопастей 6, в крышке 3 выполнен загрузочный люк 9 с заслонкой 10. На внутренней поверхности крышки 3 и заслонки 10 закреплена теплоотражающая пленка 11 с зеркальной поверхностью. Каждая отбойная перегородка 7 выполнена в виде шнековой ленты 12 с отверстиями 13 по длине, соединенной с нижним буртиком 14. Шнековая лента 12 закреплена наклонно на внутренней поверхности корпуса 1 под углом 35-15° к плоскости вращения лопастей 6. Внутренняя поверхность корпуса 1 и примыкающая к ней шнековая лента 12 с нижним буртиком 14 образуют винтовой канал 15, проходящий от верхнего уровня загрузки корпуса 1 компонентами до его дна 2. К дну 2 снизу плотно прилегает теплоотводящая плита 16, выполненная из металла с высоким коэффициентом теплопроводности, например из меди с коэффициентом теплопроводности 389 Вт/(м2·К) (см. Справочник по элементарной физике /Кошкин Н.И., Ширкевич М.Г./ - М.: Наука. 1988. - С. 109). Под теплоотводящей плитой 16 размещены трубчатые электронагреватели 4, работающие в воздушной среде, например ТЭН-конфорки для бытовых электроплит. В корпусе 1 на уровне дна 2 установлены сливной кран 17 и датчик 18 температуры. Для транспортировки смеситель оснащен двумя колесами 19 и опорой 20.

Смеситель для консервационной смазки работает следующим образом.

Посредством колес 19 и опоры 20 смеситель устанавливают на участке по приготовлению консервационной смазки и подключают к электрораспределительному устройству. Масло и термоплавкую противокоррозионную присадку отвешивают по порциям и загружают в корпус 1 смесителя через загрузочный люк 9, который закрывают заслонкой 10. Включают в работу трубчатые электронагреватели 4, от которых греется теплоотводящая плита 16 и передает теплоту дну 2. От нагретого дна 2 равномерно нагреваются масло и присадка в корпусе 1 смесителя. При нагреве противокоррозионная присадка плавится и разжижается, а ее плотность в процессе плавления резко снижается. Плотность расплавленной присадки, содержащей парафины, оказывается ниже плотности масла, и она всплывает в корпусе 1 смесителя на уровень свободной поверхности. Контроль температуры компонентов в смесителе осуществляют посредством датчика 18. Для смешивания всплывшей присадки и масла включают мотор-редуктор 8 на правое вращение вала 5 с лопастями 6. При вращении лопастей 6 разжиженная присадка отбрасывается к корпусу 1 и тоже вовлекается во вращательное движение. Взаимодействуя со шнековой лентой 12, вращающаяся присадка по каналу 15 перемещается в осевом направлении от уровня свободной поверхности в глубь масла, где смешивается с ним. В канале 15 перед шнековой лентой 12 создается зона избыточного давления, а за шнековой лентой 12 - зона разрежения. Благодаря перепаду давления часть компонентов проходит через отверстия 13 в шнековой ленте 12, усиливая процесс перемешивания. Нижние буртики 14 препятствуют вытеснению смеси компонентов из-под шнековой ленты 12 обратно к лопастям 6. Для смешивания не всплывшей присадки и масла включают мотор-редуктор 8 на левое вращение вала 5 с лопастями 6. Вращающийся поток присадки набегает на шнековую ленту 12, принудительно поднимается вверх и лопастями 6 перемешивается с находящимся там маслом до получения гомогенной консервационной смазки. Приготовленную в смесителе консервационную смазку заливают в заправочную емкость через сливной кран 17.

В результате взаимодействия вращающегося потока со шнековой лентой 12 в смесителе усиливается осевая и радиальная циркуляция компонентов. При этом присадка по шнековой ленте 12 проникает в масло, откуда в виде смеси с маслом между лопастями 6 возвращается назад. Отверстия на шнековой ленте 12 способствуют образованию локальных зон циркуляции по высоте корпуса 1, чем повышают эффективность смешивания компонентов и производительность смесителя. Применение теплоотражающей пленки 11 с зеркальной поверхностью позволяет исключить перегрев крышки 3 и обеспечивает нормальный температурный режим работы закрепленного на ней мотор-редуктора 8.

Таким образом использование предлагаемого смесителя для консервационной смазки позволит повысить эффективность нагрева и смешивания масла с термоплавкими противокоррозионными присадками различной плотности и вязкости.

Смеситель для консервационной смазки, содержащий вертикальный корпус с дном и крышкой, вал с лопастями, трубчатые электронагреватели и отбойные перегородки, установленные наклонно на внутренней поверхности корпуса, отличающийся тем, что отбойные перегородки выполнены в виде шнековых лент с отверстиями по длине, соединенных с нижними буртиками, причем шнековые ленты установлены под углом 35-15° к плоскости вращения лопастей, трубчатые электронагреватели размещены под теплоотводящей плитой, выполненной из металла с высоким коэффициентом теплопроводности и прилегающей к дну снизу, а на внутренней поверхности крышки закреплена теплоотражающая пленка с зеркальной поверхностью.