Способ нанесения газоплотного покрытия из карбида кремния

Иллюстрации

Показать всеИзобретение относится к области термозащитных и антиокислительных покрытий, и может быть использовано для повышения химической инертности и температуры эксплуатации материалов, используемых в авиакосмической промышленности, топливо-энергетическом комплексе и др. Способ нанесения газоплотного покрытия из карбида кремния на деталь из высокотемпературного материала включает размещение упомянутой детали в тепловой зоне печи и подачу к поверхности упомянутой детали газообразных кремнийсодержащего и углеродсодержащего компонентов. Газообразный кремнийсодержащий компонент получают с использованием источника паров кремния, в качестве которого используют расплав кремния, который размещают в тигле в тепловой зоне печи. В качестве углеродсодержащего компонента используют газообразные углеводороды. Обеспечивается уменьшение стоимости и сокращение времени технологического процесса получения покрытий из газоплотного карбида кремния, повышение термоокислительной стойкости защищаемых материалов, увеличение адгезии покрытия из карбида кремния, увеличение термоокислительной прочности покрываемых деталей из различных высокотемпературных материалов. 1 табл., 8 ил.

Реферат

Изобретение относится к области высокотемпературных, коррозионностойких материалов, а именно термозащитных и антиокислительных покрытий, и может быть использовано для повышения химической инертности и температуры эксплуатации материалов (композиционные материалы на основе карбида кремния (SiC), углерод-углеродные композиционные материалы (УУКМ), высокотемпературные сплавы, тугоплавкие металлы и др.), используемых в авиакосмической промышленности, топливо-энергетическом комплексе и др.

Наиболее близким к заявляемому изобретению является способ осаждения из газовой (паровой) фазы (CVD). Так известен способ изготовления покрытий из карбида кремния заданного состава и свойств (US 2014356549, A1 опубл. 04.01.2014). Способ заключается в осаждении покрытия из карбида кремния на материале путем подачи к поверхности материала газообразных кремнийсодержащих и углеродсодержащих компонентов, в качестве которых используются органические прекурсоры. Данный способ позволяет получать на поверхности материалов газоплотные покрытия из карбида кремния с высокими защитными свойствами и однородностью.

Недостатком данного способа является малая производительность, высокая стоимость компонентов (реагентов) и затраты на производство за счет большой продолжительности процесса нанесения покрытия путем химического осаждения из газовой фазы.

Изобретение направлено на упрощение технологического процесса нанесения газоплотного покрытия из карбида кремния на поверхность материалов, уменьшение стоимости, сокращение времени процесса нанесения покрытий.

Технический результат состоит в уменьшении стоимости и сокращении времени технологического процесса получения покрытий газоплотного карбида кремния, повышении термоокислительной стойкости защищаемых материалов, увеличении адгезии покрытия из карбида кремния с материалом, на который оно наносится, увеличении термоокислительной прочности покрываемых деталей из различных высокотемпературных материалов (УУКМ, композиционный материал SiC-Si или SiC-C-Si, графит, металл, металлический сплав и т.д.).

Технический результат достигается за счет того, что способ нанесения газоплотного покрытия из карбида кремния заключается в осаждении покрытия из карбида кремния на установленном в тепловой зоне печи материале путем подачи к поверхности материала газообразных кремнийсодержащего и углеродсодержащего компонентов, в качестве кремнийсодержащего компонента используются пары кремния из расплава кремния, расположенного в тигле в тепловой зоне печи, в качестве углеродсодержащего компонента используются газообразные углеводороды.

Технический результат достигается также за счет того, что в способе нанесения газоплотного покрытия из карбида кремния в образовании покрытия участвует также расплав кремния, содержащийся в материале, на который наносится покрытие.

В заявляемом способе газоплотное покрытие из карбида кремния на материале формируется за счет прямого взаимодействия углерода, образующегося при высокотемпературном пиролитическом разложении молекул углеводорода (например, метана) с парами кремния, источником которого служит расплав кремния, размещенный в тепловой зоне печи и/или жидким кремнием, содержащимся в материале детали, на которую наносится покрытие. Использование паров и/или расплава кремния для проведения реакции образования карбида кремния на поверхности материала детали существенно упрощает конструкцию технологической зоны, сокращает время проведения процесса и снижает его себестоимость за счет более доступного и дешевого компонента по сравнению с кремнийсодержащими прекурсорами, используемыми в CVD процессах нанесения SiC покрытий. Адгезия защитного покрытия с поверхностью углерод-углеродного композиционного материала, композиционного материала SiC-Si или SiC-C-Si, графита и других углерод или кремнийсодержащих материалов при использовании предлагаемого способа существенно выше, т.к. процесс проводится при высокой температуре с частичным участием компонент, находящихся непосредственно в детали, на которую наносится покрытие. Также способ позволяет наносить SiC покрытия на металлы и металлические сплавы.

Реализация изобретения поясняется чертежами и примером реализации изобретения:

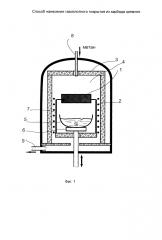

Фиг. 1. Схема установки для нанесения покрытий по заявляемому способу.

Фиг. 2. Защитное газоплотное SiC покрытие со средним размером кристаллитов ~80 нм на графите. Температура Т=1600°С, давление Р=4 мм рт.ст., скорость V=0,39 литр/мин.

Фиг. 3. Защитное газоплотное SiC покрытие со средним размером кристаллитов ~50 мкм на графите. Температура Т=1480°С, давление Р=2 мм рт.ст., скорость V=0,6 литров/мин.

Фиг. 4. Защитное газоплотное SiC покрытие на углерод-углеродном композиционном материале (УУКМ).

Фиг. 5. Защитное газоплотное SiC покрытие карбидокремниевой керамики с участием в качестве источника кремния остаточного кремния материала.

Фиг. 6. Микроструктура композиционного материала SiC-C-Si/50-40-10 без покрытия (а) и с газоплотным SiC покрытием (б) после отжига при 1000°С на воздухе в течение 60 часов.

Фиг. 7. Защитное газоплотное SiC покрытие на биоморфной керамике.

Фиг. 8. Защитное газоплотное SiC покрытие на молибденовом нагревателе.

Пример реализации изобретения

Для нанесения газоплотного покрытия из карбида кремния на материал 1 (графит) использовалась вакуумная высокотемпературная печь резистивного нагрева с графитовым нагревателем 2 и углеродной теплоизоляцией 3 (Фиг. 1). Печь готовили следующим образом: открыли тепловую зону печи 4, произвели загрузку кремния в тигель 5, расположенный в нижней части тепловой зоны на подставке 6. Над тиглем на высоте 100 мм разместили покрываемую деталь 1 из графита с помощью графитовой оснастки 7. Далее произвели закрытие тепловой зоны 4 углеродной теплоизоляцией 3, установку рассекателя на магистраль подачи углеводорода 8. В качестве углеводорода был использован метан. Далее печь вакуумировали с использованием форвакуумного насоса, провели нагревание тепловой зоны 4 печи до температуры 1600°С для получения расплава кремния, находящегося в тигле 5. После этого осуществили подачу метана в тепловую зону (давление Р=4 мм рт.ст., скорость V=0,39 литр/мин). Покрытие выращивалось со скоростью 100 мкм/час. Когда необходимая толщина покрытия была достигнута (30 мкм), прекратили подачу метана в камеру печи, в течение 1 часа снизили рабочую мощность нагревателя 2 до нуля. После этого была выключена система обеспечения вакуума 9, и после полного охлаждения печи последовала ее разгрузка. Увеличенное изображение структуры полученного покрытия с размером частиц карбида кремния 80 нм показано на Фиг. 2.

В зависимости от определенного сочетания температуры, времени протекания реакции, скорости потока газообразного углеводорода через камеру, степени его разложения, парциального давления углеводорода в зоне реакции можно получать нано- и микрокристаллические газонепроницаемые покрытия с разной структурой, регулируемым политипным составом и толщиной (от 300 нм до сотен микрон) с размером частиц карбида кремния от 50 нм до сотен микрон. Пример газоплотного SiC покрытия из кристаллитов размером несколько десятков микрон на графите показан на Фиг. 3. Температура, при котором наносилось покрытие составляла Т=1480°С, параметры подачи метана при этом составили: давление Р=2 мм рт.ст., скорость V=0,6 литров/мин.

На Фиг. 4 показан материал УУКМ с нанесенным по предлагаемому способу газоплотным покрытием из карбида кремния. Хорошая адгезия SiC покрытия к УУКМ достигалась за счет частичного участия углерода, находящегося в УУКМ. Использовались режимы для получения покрытия на графите с размером частиц карбида кремния 80 нм, приведенные в примере реализации изобретения. Также газоплотное покрытие из карбида кремния по предлагаемому способу может быть нанесено на материалы с содержанием остаточного кремния, такие как силицированные графиты и реакционносвязанные графиты (композиционные материалы SiC-C-Si) и реакционно-связанный карбид кремния (SiC-Si), биоморфную карбидокремниевую керамику для существенного повышения их термоокислительной стойкости. Участие свободного кремния, содержащегося в данных материалах, позволяет получать газоплотные покрытия с высокой адгезией к поверхности материала. На Фиг. 5 показана микроструктура композиционного материала SiC-C-Si/50-40-10% масс., с защитным карбидокремниевым покрытием, полученным с параметрами нанесения, приведенными в примере реализации. На Фиг. 6 приведены структуры данного материала без защитного покрытия (Фиг. 6а) и с SiC газоплотным покрытием (Фиг. 6б), после отжига на воздухе при температуре 1000°С в течение 60 часов. Видно, что структура материала без защитного покрытия сильно нарушена за счет выгорания углерода из керамики. Потеря веса детали без покрытия составила 36% вес. Вес детали с SiC покрытием не изменился.

На Фиг. 7 показана микроструктура газоплотного покрытия из карбида кремния по предлагаемому способу, нанесенного на биоморфную карбидокремниевую керамику, где в качестве углеродного компонента используется пиролизованная древесина (в данном случае - береза). Покрытие позволяет защитить от окисления остаточные углерод и кремний в объеме биоморфной керамики.

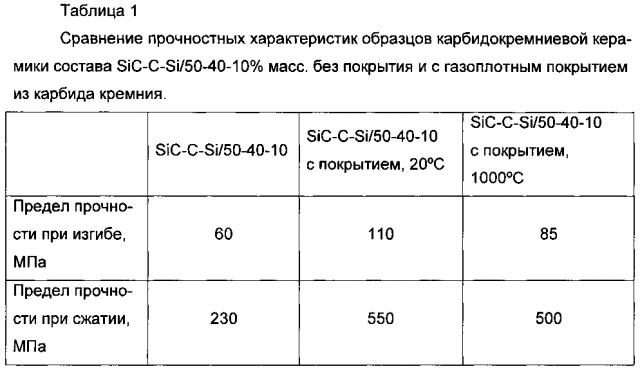

Нанесение SiC покрытия на композиционные SiC-C-Si также может улучшать механические характеристики материала за счет снижения вклада поверхностных дефектов при испытании образцов на изгиб, сжатие и растяжение. В таблице 1 представлены результаты испытаний деталей из карбидокремниевой керамики с карбидокремниевым покрытием.

Из таблицы следует, что показатели прочности изделий из карбидокремниевой керамики на сжатие и изгиб увеличены для изделий с нанесенным карбидокремниевым покрытием с частичным источником кремния, находящимся в структуре покрываемого материала.

Защитное газоплотное покрытие из карбида кремния по предлагаемому способу может быть нанесено также на металлы и металлические сплавы. На Фиг. 8 показана молибденовая пластина с SiC покрытием, которая использовалась в качестве нагревателя (контактные зоны нагревателя на краях не защищены покрытием), работающего в окислительной атмосфере при температуре 1500°С свыше 100 часов.

Способ нанесения газоплотного покрытия из карбида кремния на деталь из высокотемпературного материала, включающий размещение упомянутой детали в тепловой зоне печи и подачу к поверхности упомянутой детали газообразных кремнийсодержащего и углеродсодержащего компонентов, отличающийся тем, что газообразный кремнийсодержащий компонент получают с использованием источника паров кремния, в качестве которого используют расплав кремния, который размещают в тигле в тепловой зоне печи, а в качестве углеродсодержащего компонента используют газообразные углеводороды.