Конусная дробилка с усовершенствованным креплением дробящей брони

Иллюстрации

Показать всеИзобретение предназначено для технологических процессов строительной и горно-обогатительной отраслей промышленности. Конусная дробилка с усовершенствованным креплением дробящей брони содержит корпус (1), наружную дробящую броню (2) и внутренний дробящий конус (3) с камерой дробления между ними. Корпус опирается на фундамент (9) через эластичные амортизаторы (10). Наружная броня выполнена в виде конуса, переходящего в верхней части в вертикально ориентированный цилиндр. Наружная броня закреплена в регулировочном кольце при помощи системы крепления. Внутренний конус размещен внутри наружной брони на сферической опоре (4). Внутренний конус приводится в движение трансмиссией от двигателя. Кольцевой гидрофиксатор системы крепления наружной брони опирается на переходное кольцо. По меньшей мере один кольцевой установочный паз (29) выполнен на внешней поверхности цилиндрической части наружной брони. В установочный паз вставляют по меньшей мере два идентичных сухаря (24) с двух противоположных сторон. Сухари выполнены в виде сегмента кольца со сложным профилем с угловым размером сегмента, равным не более 180°. Изобретение обеспечивает жесткую фиксацию дробящей брони в регулировочном кольце за счет полного контакта поверхностей брони и регулировочного кольца друг с другом. 19 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к конусным дробилкам, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

Из уровня техники известно, что любая конусная дробилка, например инерционная или эксцентриковая, содержит корпус с наружным конусом, иначе говоря броней, закрепленной в регулировочном кольце посредством конической посадки. Внутри наружной дробящей брони размещен внутренний подвижный конус, а их обращенные друг к другу поверхности образуют камеру дробления.

Внутренний подвижный конус приводится в движение при помощи приводной трансмиссии, которая в свою очередь приводится в движение двигателем.

При движении внутреннего конуса создается сила дробления, которая воздействует на дробимый материал, находящийся в камере дробления.

Общим для всех типов дробилок является тот факт, что наружная дробящая броня находится под воздействием тангенциальной составляющей силы дробления (далее тангенциальная сила), которую ей сообщает движущийся внутренний конус. Под действием упомянутой силы наружная дробящая броня стремится провернуться вокруг своей оси.

В процессе работы происходит износ всех поверхностей дробления, при этом нагрузка в большей степени приходится на наружную дробящую броню. Вибрационная нагрузка приводит к пластической деформации, возникающей в броне, и к деформации той поверхности регулировочного кольца, которая предназначена для фиксации брони. Вследствие этой деформации посадочные поверхности брони и регулировочного кольца теряют плотный контакт между собой и посадка брони в упомянутом кольце ослабевает.

Броня, получив таким образом свободу движения, под действием дробящей силы внутреннего конуса бьется о регулировочное кольцо, подвергая последнее риску разрушения.

Чем более ослабевает посадка наружной дробящей брони, тем меньше препятствий для воздействия упомянутой выше тангенциальной силы, и тем более броня проворачивается вокруг своей оси. Регулировочное кольцо является одной из самых дорогостоящих и трудоемких при замене деталей машины. Для того чтобы предотвратить разрушение регулировочного кольца, необходимо избегать описанных выше явлений.

Компенсировать ослабление посадки брони можно путем приложения усилий по поднятию брони вверх с целью восстановления плотного прилегания конических поверхностей брони и регулировочного кольца друг к другу.

Из уровня техники известно изобретение, направленное на решение поставленной задачи, «GYRATORY CRUSHER OUTER CRUSHING SHELL» («Наружная дробящая броня гирационной дробилки»), WO 2014019762 (A1), приоритетные данные EP 20120179085, 02.08.2012.

В данном изобретении предложены несколько вариантов устройства крепления наружной дробящей брони конусной дробилки.

Один из вариантов реализации изображен на фигурах 4 и 5, включенных в описание. Дробилка согласно этому изобретению содержит наружную неподвижную броню и внутренний подвижный дробящий конус. Наружную неподвижную броню 200 требуется жестко закрепить на конической посадке регулировочного кольца 400. Также необходимо предотвратить проворот брони 200 вокруг своей оси или оси симметрии дробилки 212.

В целом броня 200 выполнена в виде конуса, переходящего в верхней части в полый вертикально ориентированный цилиндр.

Согласно описываемому варианту изобретения броня 200 выполнена таким образом, что толщины стен 213 упомянутого цилиндра не равны между собой: с одной стороны стенка цилиндра выполнена с утонением, сторона В на фиг. 5, по сравнению со строго противоположной стороной цилиндра, сторона А, расположенной соответственно через 180° от стороны В. За счет этой разницы толщин ось симметрии внутреннего диаметра верхнего цилиндра брони 200 совпадает с осью симметрии дробилки 212 и не совпадает с осью симметрии внешнего диаметра верхнего цилиндра, которая располагается на некотором расстоянии левее оси 212. Такое техническое решение носит в специальной литературе название эксцентриситет.

На внешней поверхности цилиндра брони выполнен круговой паз. В этот паз на половину своей ширины вставлен кольцевой сухарь 504.

Сухарь 504 оперт о натяжное кольцо 401.

Натяжное кольцо 401 по всей окружности содержит резьбовые отверстия 505, в которые вставлены болты 404.

Болты 404 упираются в переходное кольцо 403, которое расположено вокруг верхней конической части брони 200. Переходное кольцо 403 в свою очередь жестко соединено с регулировочным кольцом 400 поверхностями 506 и 507. Переходное кольцо 403 выполняет роль опорного кольца для болтов 404.

Натяжное кольцо 401 фиксируется от проворота кольцом 402, которое является частью регулировочного кольца 400. Броня 200 в нижней конической части плотно садится в регулировочное кольцо 400 по коническим поверхностям 215 и 216, а в верхней цилиндрической части - в натяжное кольцо 401 по поверхностям 502 и 503. Одновременно натяжное кольцо 401 подпирает выступающий сухарь 504. Кольцо 401 в свою очередь фиксируется болтами 404, которые упираются в переходное кольцо 403 и затягиваются при помощи контргаек.

Благодаря наличию эксцентриситета наружного диаметра верхнего цилиндра брони 200 ось симметрии всей конструкции крепления, включающей натяжное 401 и фиксирующее 402 кольца, также смещается в сторону от оси симметрии 212 дробилки. При возникновении во время работы крутящего момента, броня 200 жестко соединена со всеми элементами системы крепления и стремится провернуться вокруг своей оси, однако наличие эксцентриситета препятствует этому: создается конфликт между наличием у брони 200 одновременно двух осей симметрии, не совпадающих между собой.

Условная точка, расположенная на поверхности 502 внешнего диаметра брони 200, должна, благодаря эксцентриситету, при вращении двигаться не по круговой траектории, а по эллипсоидной. Однако этому препятствует тот факт, что броня 200 находится в плотном контакте без зазора с натяжным кольцом 401, профиль поверхности которого 503, соединенный с броней, представляет собой правильную окружность. Создается конфликт между поверхностями 502 и 503, который удерживает броню в неподвижном положении.

При реализации на практике, выяснились существенные недостатки данного решения.

Необходимость утонения брони с одной стороны для создания эксцентриситета приводит к тому, что не очень жесткая посадка быстро разбивается во время дробления, так как эффект вибрации сказывается тем более сильно, чем тоньше материал, на который она воздействует. Также при соприкосновении с дробимым материалом износ утоненной поверхности происходит быстрее. Таким образом, эффект значительной пластической деформации возникает в регулировочном кольце 400.

Все упомянутое выше приводит к быстрому ослаблению посадки брони и возникновению свободы ее движения относительно регулировочного кольца, и, как следствие, к возникновению эффекта биения брони. При этом конструкция дробильного агрегата не предполагает возможность визуально контролировать факт возникновения эффекта биения.

Возможность восстановления натяжения посадки в данной конструкции не предусмотрена.

Удержание брони 200 осуществляется при помощи болтов 404, опертых на переходное кольцо 403. Однако монтаж такой системы крепления включает необходимость ручной регулировки одновременно по меньшей мере 12 элементов болт-контргайка, поэтому представляет собой медленный и трудоемкий процесс. Болты необходимо затягивать строго в определенной последовательности, с определенным крутящим моментом, при помощи специального инструмента, например динамометрического ключа. Эта операция требует задействовать высококвалифицированных сотрудников, занимает значительное количество времени простоя оборудования и вносит риск влияния так называемого «человеческого фактора» на работоспособность агрегата.

Дополнительным недостатком является тот факт, что собственно болты с контргайками являются элементами повышенного риска, так как они принимают на себя значительную нагрузку и первыми разрушаются при превышении расчетных параметров, вызванных любой причиной.

Таким образом, предложенная система крепления оказывается излишне сложной и недостаточно надежной.

На основании сказанного выше, целью настоящего изобретения является создание конструкции крепления брони дробилки, которая одновременно удовлетворяла бы следующим условиям.

Во-первых, система крепления должна выполнять функцию жесткого фиксирования дробящей брони в регулировочном кольце и обеспечивать полный контакт всех требуемых поверхностей друг с другом.

Во-вторых, система крепления должна предоставлять возможность компенсации ослабления посадки, причем во время рабочего цикла, без остановки дробилки.

Наиболее эффективным очевидно станет такое техническое решение, при котором броня будет подвержена эффекту самонатяга, то есть недостаток конструкции дробилки, при котором наружная дробящая броня стремится поворачиваться вокруг своей оси, необходимо превратить в достоинство, когда проворот затягивает броню в посадке по принципу винта.

В-третьих, необходимо ликвидировать такое слабое место конструкции, как использование большого количества пар болт-контргайка.

В-четвертых, система крепления брони должна быть простой, недорогой в монтаже и эксплуатации, ремонтопригодной и максимально исключать влияние на результат «человеческого фактора».

Поставленные цели могут быть достигнуты за счет создания конструкции крепления, в которой для фиксации брони в кольце используется устройство, работающее по принципу гидроцилиндра. Известный из уровня техники гидроцилиндр особым образом модернизируется для целей обеспечения круговой поддержки. Ослабление посадки брони должно компенсироваться за счет проявления «эффекта самонатяга» - самопроизвольного проворота брони вокруг своей оси, под действием тангенциальной составляющей силы дробления (далее тангенциальной силы), который приведет к восстановлению ее полного контакта с поверхностью регулировочного кольца. Для этого также модернизируются верхняя часть брони и переходное кольцо, которое становится опорой для оригинального кольцевого гидрофиксатора.

Согласно настоящему изобретению конусная дробилка с усовершенствованным креплением дробящей брони содержит:

- корпус, опертый на фундамент через эластичные амортизаторы,

- наружную дробящую броню, выполненную в виде конуса, переходящего в верхней части в вертикально ориентированный цилиндр, и закрепленную в регулировочном кольце при помощи системы крепления,

- внутренний конус, размещенный внутри наружной дробящей брони на сферической опоре, образующие между собой камеру дробления,

- внутренний конус приводится в движение трансмиссией, которая в свою очередь приводится в движение двигателем.

Конусная дробилка имеет следующие основные отличия:

- система крепления наружной дробящей брони включает кольцевой гидрофиксатор, опертый на переходное кольцо;

- на наружной поверхности цилиндрической части наружной дробящей брони выполнен по меньшей мере один установочный паз, в который вставляются по меньшей мере два идентичных сухаря, с противоположных сторон;

- сухари выполнены в виде сегмента кольца со сложным профилем, с угловым размером сегмента, равным не более 180°.

Конусная дробилка имеет следующие дополнительные отличия:

- упомянутый кольцевой гидрофиксатор состоит из натяжного кольца, внутрь которого плотно вставлен кольцевой поршень с использованием уплотняющих прокладок, а кольцевая полость, образованная между кольцом и поршнем, заполнена маслом;

- с одной стороны, в теле натяжного кольца гидрофиксатора расположен масляный канал к масляной полости, в который вставлен напорный вентиль, а с обратной стороны окружности натяжного кольца расположен стравливающий вентиль;

- на верхней горизонтальной плоскости натяжного кольца гидрофиксатора выполнены по меньшей мере два идентичных винтовых подъема, расположенные у внутреннего края друг напротив друга, а угловой размер каждого винтового подъема составляет не более 180°;

- каждый винтовой подъем натяжного кольца гидрофиксатора выполнен с подъемом по часовой стрелке, если смотреть строго сверху;

- на внешней стороне окружности натяжного кольца расположен по крайней мере один фиксирующий выступ, а с внутренней стороны регулировочного кольца выполнен по меньшей мере один фиксирующий паз, соответствующий упомянутому выступу.

Оптимальным является вариант, при котором на внешней стороне окружности натяжного кольца расположены два фиксирующих выступа, с двух противоположных сторон, а с внутренней стороны регулировочного кольца выполнены два фиксирующих паза, соответствующие упомянутым выступам.

Упомянутый сухарь состоит из тела сухаря и внутреннего выступа сухаря, имеющего меньшую высоту, чем тело, причем высота тела сухаря изменяется от большей h2 к меньшей h1.

В одном из вариантов реализации изобретения, на цилиндрической части наружной дробящей брони выполнены два идентичных фигурных установочных паза, представляющие собой кольцевые углубления прямоугольного сечения, пересекающиеся между собой два раза с противоположных сторон окружности цилиндра и расходящиеся друг от друга на максимальное расстояние с двух противоположных сторон.

Сухари для данного варианта выполнены таким образом, что нижняя плоскость тела упомянутого сухаря наклонена в сторону его меньшей высоты h1, угол и направление наклона нижней плоскости тела сухаря совпадает с углом и направлением наклона винтового подъема на натяжном кольце гидрофиксатора, а профиль кривизны внутреннего выступа сухаря совпадает с профилем кривизны упомянутых установочных пазов на дробящей броне.

В другом варианте реализации изобретения, на цилиндрической части наружной дробящей брони выполнен один установочный паз, представляющий горизонтально расположенное кольцевое углубление прямоугольного сечения, одновременно на броне выполнены по меньшей мере два шпоночных паза, расположенные с противоположных сторон окружности цилиндрической части брони и захватывающие глубину установочного паза.

Сухари для данного варианта выполнены таким образом, что с внутренней стороны упомянутого сухаря выполнен по меньшей мере один фиксирующий выступ, соответствующий по ширине и местоположению шпоночному пазу на дробящей броне; при этом нижняя плоскость тела упомянутого сухаря наклонена в сторону его меньшей высоты h1, угол и направление наклона нижней плоскости тела сухаря совпадает с углом и направлением наклона винтового подъема на натяжном кольце гидрофиксатора, а профиль внутреннего выступа совпадает с профилем упомянутого установочного паза на дробящей броне.

Оптимальным является вариант, при котором на наружной дробящей броне выполнены четыре упомянутых шпоночных паза, объединенные в пары по одному основному и одному вспомогательному, причем пары расположены симметрично с противоположных сторон окружности цилиндрической части брони; а угловое расстояние между передней стенкой первого в паре по ходу направления проворота брони паза и центром последнего в паре по ходу движения брони паза является меньшим или равным 90°.

Упомянутому оптимальному решению соответствует вариант, при котором с внутренней стороны каждого упомянутого сухаря выполнены два фиксирующих выступа, основной и вспомогательный, соответствующие по местоположению упомянутым основному и вспомогательному шпоночным пазам на броне; причем угловое расстояние между началом первого по ходу направления проворота брони вспомогательного выступа и центром последнего по ходу движения брони основного выступа является меньшим или равным 90°.

Изобретение имеет, кроме того, следующие дополнительные отличия:

- на верхней кромке цилиндрической части наружной дробящей брони, с наружной стороны, выполнена проточка под установку дна приемного бункера;

- дно приемного бункера имеет специальный нижний кольцевой выступ;

- сухари устанавливаются в установочные пазы таким образом, что внутренний выступ каждого сухаря располагается в установочном пазу, а тело сухаря снаружи удерживает нижний кольцевой выступ дна бункера;

- наружная дробящая броня в сборе с сухарями и кольцевой гидрофиксатор ориентируются друг относительно друга таким образом, чтобы начало каждого сухаря на стороне его максимальной высоты h2 совмещалось с началом соответствующего винтового подъема на натяжном кольце гидрофиксатора;

- количество сухарей соответствует количеству винтовых подъемов на натяжном кольце гидрофиксатора, а угловая длина сегмента упомянутых сухарей меньше угловой длины винтового подъема на натяжном кольце гидрофиксатора;

- направление крутящего момента, передаваемого от двигателя на трансмиссию, согласовано с направлением подъема винтовых подъемов на натяжном кольце гидрофиксатора.

Существо настоящего изобретения поясняется чертежами.

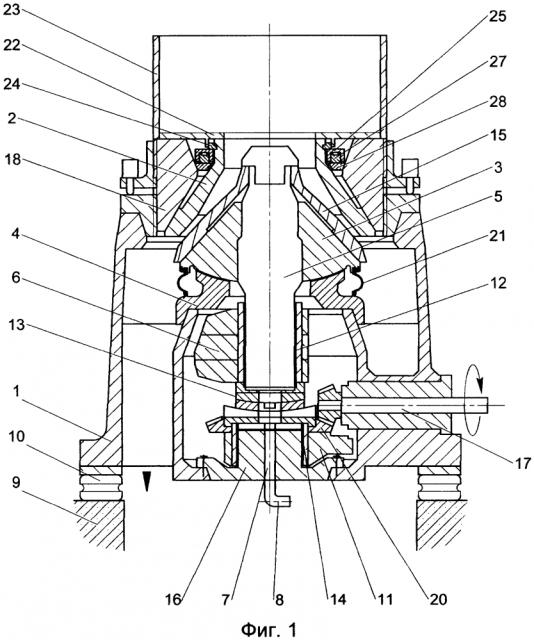

На фиг. 1 показана реализация изобретения на примере конусной инерционной дробилки, представленной в поперечном разрезе.

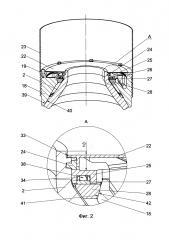

На фиг. 2 и 8 представлена верхняя часть конусной инерционной дробилки в поперечном разрезе с укрупненной выноской элементов крепления брони, в двух вариантах исполнения.

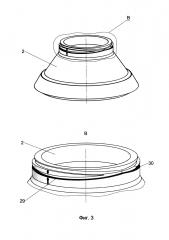

На фиг. 3 и 9 представлена наружная дробящая броня с укрупненной выноской верхней части, в двух вариантах исполнения.

На фиг. 4 и 10 представлены сухари, в двух вариантах исполнения.

На фиг. 5 показана конструкция кольцевого гидрофиксатора.

На фиг. 6 и 7 представлена верхняя часть конусной инерционной дробилки, до и после проявления эффекта самонатяга, с укрупненными выносками элементов кольцевого гидрофиксатора, в одном варианте исполнения.

На фиг. 11 и 12 представлена верхняя часть конусной инерционной дробилки, до и после проявления эффекта самонатяга, с укрупненными выносками элементов кольцевого гидрофиксатора, во втором варианте исполнения.

Изобретение может быть реализовано в любой конусной дробилке, в частности фигуры представляют использование изобретения на примере конусной инерционной дробилки.

Как показано на фиг. 1, корпус 1 установлен на фундамент 9 через эластичные амортизаторы 10. Наружная дробящая броня 2 и внутренний дробящий конус 3, на который установлена внутренняя броня 15, образуют между собой дробящую камеру. Внутренний конус 3 оперт на сферическую опору 4, между которыми установлена система уплотнения 21.

Наружная дробящая броня 2 жестко закреплена в регулировочном кольце 18. Сверху установлен приемный бункер 23, в который подается дробимый материал.

На валу 5 внутреннего конуса 3 установлена втулка скольжения дебаланса 12 и дебаланс 6. Втулка жестко соединена с трансмиссионной муфтой 13.

Трансмиссионная муфта 13 жестко соединена с «динамическим узлом», включающим зубчатое колесо 20, противодебаланс 11 и втулку скольжения 14.

«Динамический узел» установлен на неподвижную ось вращения 16 через опорный диск, с возможностью вращения вокруг нее. Ось вращения 16 включает фланец, который жестко закреплен в донной части корпуса 1 при помощи крепежных болтов. Ось вращения и фланец могут быть выполнены как две разные детали, жестко соединенные друг с другом, или как одна цельная деталь, выполняющая роль несущей неподвижной опоры для подвижного «динамического узла».

«Динамический узел» в свою очередь соединен через зубчатую передачу с узлом приводного вала 17, через который передается крутящий момент от двигателя. Масло подается к трансмиссионным узлам через маслопровод 7 и патрубок 8.

Изобретение может быть реализовано в двух вариантах исполнения.

Конструкция наружной дробящей брони в первом варианте представлена на фиг. 3.

Броня 2 представляет собой конус, переходящий в верхней части в полый вертикально ориентированный цилиндр. На наружных поверхностях цилиндрической части выполнены пазы 29 и 30 для установки сухарей 24. Пазы 29 и 30 представляют собой кольцевые углубления прямоугольного сечения, выполненные «восьмеркой»: пазы пересекаются между собой два раза с противоположных сторон окружности цилиндра и расходятся друг от друга на максимальное расстояние с двух противоположных сторон. На верхней кромке цилиндра брони выполнена выборка под установку дна 22 бункера 23.

Конструкция упомянутых сухарей 24 в первом варианте представлена на фиг. 4, которая включает общий вид сухаря, ракурс С с внутренней стороны, ракурс D с наружной стороны и ракурс Е - вид сверху.

Сухарь 24 представляет собой сектор кольца со сложным профилем и угловым размером не более 180°. На практике угловой размер сектора β целесообразно выбрать в диапазоне не менее 60° и не более 180°. Сухарь состоит из тела сухаря 35 и внутреннего выступа сухаря 36. Внутренний выступ сухаря 36 имеет меньшую высоту, чем тело сухаря 35. В частном случае исполнения сухаря, выступ 36 выполнен таким образом, что в центре сектора сухаря нижняя плоскость выступа 36 совпадает с нижней плоскостью 37 тела сухаря 35, а по обоим краям сектора сухаря верхние плоскости выступа 36 совпадают с верхней плоскостью тела сухаря 35. Высота h1 тела сухаря 35 с одной стороны сектора меньше, чем высота h2 тела сухаря с другой стороны сектора. За счет этого верхняя плоскость тела сухаря остается горизонтальной, а нижняя плоскость тела сухаря 37 наклонена в сторону меньшей высоты h1. Профиль кривизны внутреннего выступа 36 должен точно совпадать с рельефом кривизны соответствующих пазов 29 и 30, расположенных на броне 2.

В представленном варианте изменение высоты тела 35 сухаря от большей h2 к меньшей h1 осуществляется по часовой стрелке, если смотреть сверху (ракурс Е фиг. 4), по нижней плоскости 37 тела сухаря.

Одновременно угол наклона нижней плоскости тела 35 сухаря должен совпадать с углом подъема винтового подъема 31.

Фиг. 5 подробно представляет конструкцию кольцевого гидрофиксатора, а фиг. 2 иллюстрирует его местоположение в агрегате.

Конструкция гидрофиксатора состоит из натяжного кольца 25, в который плотно вставлен кольцевой поршень 27, с помощью уплотняющих прокладок 34. Кольцевая полость 38 между поршнем 27 и кольцом 25 заполнена маслом. Гидрофиксатор оперт на переходное кольцо 28.

Переходное кольцо 28 установлено на регулировочное кольцо 18 таким образом, чтобы его наклонная боковая поверхность 42 плотно соприкасалась с наклонной поверхностью 41 регулировочного кольца 18.

На верхней горизонтальной плоскости натяжного кольца 25 выполняются по меньшей мере два одинаковых винтовых подъема.

В описываемом примере натяжное кольцо 25 выполнено таким образом, что на верхней горизонтальной плоскости кольца выполнены именно два одинаковых винтовых подъема 31, расположенные ближе к внутреннему краю, друг напротив друга. Каждый винтовой подъем 31 выполнен с подъемом по часовой стрелке, если смотреть сверху.

Угловой размер каждого винтового подъема выбирается в диапазоне не менее 60°, но не более 180°. Целесообразно, чтобы угловой размер винтового подъема γ был больше, чем угловой размер β сектора сухаря 24.

На внешней стороне окружности натяжного кольца 25 должен быть расположен по крайней мере один фиксирующий выступ, предназначенный для исключения проворота гидрофиксатора относительно регулировочного кольца 18. В регулировочном кольце 18 должен быть расположен по крайней мере один принимающий паз, соответствующий фиксирующему выступу.

В представленном на фиг. 5 варианте имеются два фиксирующих выступа 32, расположенные с двух противоположных сторон, и два соответствующих принимающих паза на регулировочном кольце 18.

В теле натяжного кольца 25 расположен маслоканал 50, в который вставлен напорный вентиль 51, через который в полость 38 подается масло. С обратной стороны окружности натяжного кольца 25 расположен стравливающий вентиль 52, предназначенный для стравливания воздуха из полости 38.

Конструкция системы крепления в сборе с использованием первого варианта сухарей представлена на фиг. 2.

На броню 2 устанавливается регулировочное кольцо 18 до соприкосновения поверхностей 39 и 40. Переходное кольцо 28 устанавливается в проем между броней 2 и регулировочным кольцом 18 до плотного соприкосновения поверхностей 41 и 42.

На переходное кольцо 28 устанавливается кольцевой гидрофиксатор в сборе. При этом фиксирующие выступы 32 помещаются в соответствующие им пазы в верхней части регулировочного кольца 18.

Сухари 24 устанавливаются с противоположных сторон в пазы 29 и 30 на теле брони 2 так, чтобы внутренний выступ сухаря полностью располагался в соответствующем установочном пазу, а центр сектора сухаря, указанный стрелкой на фиг. 4, совмещался с самой нижней точкой соответствующего паза (указана двумя стрелками на фиг. 3).

При установке деталей, броня 2 и гидрофиксатор ориентируются друг относительно друга таким образом, чтобы начало сухаря 24 на стороне его максимальной высоты h2 строго совпадало с началом винтового подъема 31. Высота h3 показывает расстояние от верхней поверхности натяжного кольца 25 до верхней поверхности горловины брони 2.

Бункер 23 устанавливается сверху. Дно бункера 22 имеет специальный нижний кольцевой выступ 33. При сборке узла, внутренний край дна бункера 22 приходится на соответствующую проточку в верхней части брони 2, а специальный нижний кольцевой выступ 33 должен находиться снаружи сухарей 24. В результате, каждый сухарь 24 должен быть жестко зафиксирован в пазах между броней 2, кольцевым гидрофиксатором и кольцевым выступом 33 дна бункера 22.

Бункер 23 крепится к регулировочному кольцу 18 при помощи нижнего фланца 26 и болтов 19. Пространство под бункером таким образом оказывается защищенным от проникновения пыли.

Изобретение в первом варианте работает следующим образом.

В кольцевой гидрофиксатор подается масло: к напорному вентилю 51 присоединяется шланг от гидронасоса, через который масло по маслоканалу 50 проникает в полость 38, а через стравливающий вентиль 52 из полости 38 стравливаются излишки воздуха. После чего напорный вентиль 51 перекрывается, шланг отсоединяется.

В результате в полости 38 создается расчетное избыточное давление масла, под действием которого натяжное кольцо 25 поднимается вверх, и винтовые подъемы 31 упираются в сухари 24. При этом нижняя поверхность 37 тела сухарей ложится на верхнюю поверхность винтовых подъемов 31.

В свою очередь сухари 24, под действием подъемной силы гидрофиксатора, толкают вверх броню 2, в результате чего наклонные плоскости 39 и 40 плотно соприкасаются друг с другом. Таким образом осуществляется плотная посадка наружной дробящей брони 2 в регулировочном кольце 18, что иллюстрирует фиг. 6.

Дробилка запускается, крутящий момент от двигателя выбирается такого направления, чтобы стремление брони 2 к провороту было направлено в сторону подъема винтового подъема 31, то есть по часовой стрелке, если смотреть сверху. Как было упомянуто выше, направление подъема винтовых подъемов на кольце гидрофиксатора всегда должно совпадать с направлением стремления брони к провороту.

Внутренний дробящий конус 3 начинает совершать круговую обкатку по броне 2, непосредственно или через слой дробимого материала. Броня 2 под воздействием тангенциальной силы, которую ей сообщает движущийся внутренний конус 3, стремится провернуться вокруг своей оси, в рассматриваемом примере в направлении по часовой стрелке, если смотреть сверху.

Пластическая деформация поверхности 40 регулировочного кольца 18 приводит к потере плотного контакта между поверхностями 39 и 40, вследствие чего посадка брони 2 в регулировочном кольце 18 ослабевает. Броня 2, получив таким образом свободу движения, под действием дробящей силы внутреннего конуса 3 бьется о кольцо 18, подвергая последнее риску разрушения. Чем более ослабевает посадка брони, тем сильнее действие упомянутой выше дробящей силы, и тем более броня 2 проворачивается вокруг своей оси.

Для того чтобы компенсировать ослабление посадки брони 2, необходимо прилагать усилие по поднятию брони вверх и добиваться восстановления плотного прилегания поверхностей 39 и 40 друг к другу.

При провороте брони 2 вокруг своей оси, сухари 24, движущиеся вместе с броней как единое целое, скользят по винтовым подъемам 31 в ту же сторону, то есть по часовой стрелке, если смотреть сверху. Одновременно с этим, сами винтовые подъемы вместе с кольцом 25 гидрофиксатора остаются неподвижными за счет фиксирующих выступов 32, не позволяющих гидрофиксатору проворачиваться вокруг своей оси.

Благодаря постепенному увеличению высоты винтовых подъемов 31, сухари 24, постепенно двигаясь по упомянутым подъемам, поднимаются вверх вместе с броней 2, высота h3 также постепенно увеличивается.

Чем большее угловое расстояние α прошла броня 2 при провороте вокруг своей оси, тем на большую высоту h3 она поднялась относительно регулировочного кольца 18, фиг. 7. При постепенном поднятии брони 2 вверх, поверхности 39 и 40 также постепенно восстанавливают по всему периметру все более плотный контакт, который в конечном итоге фиксирует броню 2 в регулировочном кольце 18 и препятствует дальнейшему провороту.

При следующем ослаблении упомянутых поверхностей процесс повторяется: броня проворачивается, сухари скользят по винтовым подъемам вверх, поднимают за собой броню, плотный контакт поверхностей 39 и 40 восстанавливается, проворот прекращается.

Описанный процесс носит название самонатяга и в рабочем режиме дробилки происходит не дискретно, но постоянно.

На практике рабочий угол проворота брони α составляет такую величину, что не менее половины углового размера β сухаря 24 остается в контакте с соответствующим ему винтовым подъемом 31.

Во втором варианте реализации изобретения изменения касаются конструкции сухарей и конструкции наружной дробящей брони. Конструкция кольцевого гидрофиксатора остается без изменений.

Конструкция наружной дробящей брони во втором варианте отличается наличием всего одного паза 44, выполненного на наружной поверхности цилиндрической части брони и предназначенного для установки сухарей. Паз 44 представляет собой углубление прямоугольного сечения, выполненное горизонтально по всему периметру наружной поверхности цилиндрической части.

Дополнительно на броне выполнены стопорные пазы 53.

Стопорные пазы 53 выполнены в виде шпоночных углублений прямоугольного сечения на поверхности цилиндрической части брони 2. Стопорные пазы 53 захватывают глубину паза 44 и предназначены для приема соответствующих выступов на теле сухарей 43. Количество стопорных пазов с каждой стороны и их расположение может быть любым, но должно соответствовать количеству выступов на каждом сухаре. Минимальное количество пар выступ - паз составляет по одному на каждый сухарь.

На фиг. 9 представлено одно из возможных исполнений верхней части брони 2, при котором на броне выполнены всего четыре стопорных паза, по два на каждый сухарь.

Если количество стопорных пазов, приходящихся на один сухарь, два и более, то угловое расстояние ε между передней стенкой первого по ходу движения брони паза 45 и центром последнего по ходу движения брони паза 53 должно быть меньшим или равным 90°.

При этом два паза 53, расположенные друг напротив друга, что важно для равномерного распределение нагрузки, являются основными и их ширина соответствует ширине выступа 54 сухаря 43. Другие два паза 45, расположенные также друг напротив друга, являются вспомогательными и их ширина больше ширины соответствующих им выступов 49 сухаря 43, что сделано для возможности установки сухарей 43 в паз 44 строго сбоку.

Конструкция второго варианта сухарей 43 также представляет собой сектор кольца со сложным профилем, угловой размер которого β лежит в пределах от 60° до 180°. Сухарь состоит из тела сухаря 46 и внутреннего выступа сухаря 47. Внутренний выступ сухаря 47 имеет меньшую высоту, чем тело сухаря 46.

С внутренней стороны сектора сухаря расположен один или несколько стопорных выступов. Ширина стопорных выступов может быть любой, равной или неравной друг другу.

Наиболее эффективный вариант исполнения сухаря 43 представлен на фиг. 10, которая включает общий вид сухаря, ракурс К с внутренней стороны, ракурс L с наружной стороны и ракурс М - вид сверху.

Если стопорных выступов два и более, то угловое расстояние ε между передней стенкой первого по ходу движения брони выступа 49 и центром последнего по ходу движения брони выступа 54 должно быть меньшим или равным 90°.

Высота h1 тела сухаря 46 с одной стороны сектора меньше, чем высота h2 тела сухаря с другой стороны сектора. За счет этого верхняя плоскость тела сухаря остается горизонтальной, а нижняя плоскость тела сухаря 48 наклонена в сторону меньшей высоты h1. Таким образом, изменение высоты сухаря от большей h2 к меньшей h1 осуществляется по часовой стрелке, если смотреть сверху (ракурс М), по нижней плоскости 48 тела сухаря. Одновременно угол наклона нижней плоскости тела сухаря 48 должен совпадать с углом винтового подъема 31.

Конструкция системы крепления в сборе с использованием второго варианта сухарей представлена на фиг. 8.

Броня 2, регулировочное кольцо 18, переходное кольцо 28 и гидрофиксатор в сборе собираются аналогично первому варианту, описанному выше.

Сухари 43 устанавливаются с двух противоположных сторон в паз 44 на теле брони 2 так, чтобы центр выступа 54 сухарей совмещался с центром паза 53, в этом случае крайний выступ 49 приходится на расширенный паз 45. Сухари 43 оказываются жестко зафиксированы в теле брони 2.

При установке деталей, броня 2 и гидрофиксатор ориентируются друг относительно друга таким образом, чтобы начало сухаря 43 на стороне его максимальной высоты h2 строго совпадало с началом винтового подъема 31. Высота h3 показывает расстояние от верхней поверхности натяжного кольца 25 до верхней поверхности горловины брони 2.

Бункер 23 устанавливается сверху. Внутренний край его дна 22 приходится на соответствующую проточку в верхней части брони 2, а специальный нижний выступ находится снаружи сухаря 43.

В результате, каждый сухарь 43 должен быть зафиксирован в пазах между броней 2, кольцевым гидрофиксатором и круговым выступом 33 дна 22 приемного бункера 23.

Бункер 23 крепится к регулировочному кольцу 18 при помощи нижнего фланца 26 и болтов 19.

Отличие в работе второго варианта исполнения изобретения заключается в следующем.

Кольцевой гидрофиксатор работает аналогично первому варианту. Под давлением масла в полости 38 натяжное кольцо 25 поднимается вверх и винтовые подъемы 31 упираются в сухари 43, при этом нижняя поверхность 48 тела сухарей ложится на верхнюю поверхность винтовых подъемов 31.

В свою очередь сухари 43, жестко зафиксированные в пазах 44, под действием подъемной силы гидрофиксатора толкают вверх конус 3, в результате чего наклонные плоскости 39 и 40 плотно соприкасаются друг с другом. Таким образом осуществляется плотная посадка дробящего конуса 3 в регулировочном кольце 18. Описанная ситуация представлена на фиг. 11, где показано взаимное расположение всех упомянутых деталей в верхней части конусной дробилки, в варианте с двумя парами выступ-паз.

При проявлении эффекта ослабления посадки и провороте брони 2 вокруг своей оси, передние по ходу движения стенки пазов 45 и 53 толкают выступы 49 и 54 и вместе с ними собственно сухари 43. Сухари 43, движущиеся вместе с броней 2 как единое целое, скользят по винтовым подъемам 31 по часовой стрелке, если смотреть сверху. Одновременно с этим, сами винтовые подъемы вместе с кольцом 25 гидрофиксатора остаются неподвижными за счет фиксирующих выступов 32, не позволяющих ему проворачиваться вокруг своей оси.

Благодаря постепенному увеличению высоты винтовых подъемов 31, сухари 43, понемногу двигаясь по упомянутым подъемам 31, поднимаются вверх, вместе с броней 2, высота h3 постепенно увеличивается.

Далее аналогично первому варианту: чем большее угловое расстояние α прошла броня 2 при провороте вокруг своей оси, тем на большую высоту h3 она поднялась относительно регулировочного кольца 18, что иллюстрирует фиг. 12. При постепенном поднятии брони вверх, повер