Способ получения высокотемпературной сверхпроводящей керамики

Иллюстрации

Показать всеИзобретение относится к способу получения сверхпроводящих керамических материалов различной плотности на основе сложного оксида YBa2Cu3O7-δ, содержащего преимущественно фазу из наноструктурированных порошков, оптимально насыщенную кислородом, для изготовления компонентов электронной техники и электроэнергетики. Технический результат изобретения - разработка простого и высокоэффективного способа получения высокотемпературной сверхпроводящей керамики различной плотности, содержащей преимущественно фазу YBa2Cu3O7-δ, оптимально насыщенную кислородом. Нитраты иттрия, бария и меди смешивают и растворяют в воде в соотношении материал:вода, равном 0,03:1, добавляют концентрированную азотную кислоту до полного растворения солей и глицерин в количестве 0,5-1,5% от общего количества водного раствора нитратов, выпаривают при непрерывном помешивании до образования густой жидкости, ее вспыхивания с образованием прекурсора в виде порошка, который, в свою очередь, нагревают до температур в интервале 350°С-915°С с выдержкой при этих температурах в течение 1-20 часов для формирования соответствующего распределения размера частиц, прессуют при 50-200 МПа и спекают при 920°С в течение 0,5-5 часов. 13 пр., 39 ил.

Реферат

Изобретение относится к высокоэффективному способу получения сверхпроводящих керамических материалов различной плотности на основе сложного оксида YBa2Cu3O7-δ, содержащего преимущественно фазу оптимально насыщенную кислородом из наноструктурированных порошков для изготовления компонентов электронной техники и электроэнергетики.

Известны способы [1-5] получения высокотемпературных сверхпроводящих керамикна основе сложных оксидов. Основными недостатками способов описанных в [1-6] являются высокая дисперсность исходных частиц 1-10 мкм, которая не обеспечивает большую плотность при сравнительно низких температурах, а высокие температуры спекания приводит к механическим напряжениям и растрескиванию образцов, а так же необходимость многократных промежуточных помолов и спекания [1], сложность достижения стехиометрии по катионам (1:2:3) в виду того, что оксалаты соответствующих элементов растворяются при различных рН [2], многостадийность и необходимость термообработки в постоянном и импульсном магнитных и других полях, причем многократной [3].

Из известных способов получения высокотемпературной сверхпроводящей керамики на основе YBa2Cu3O7-δ наиболее близкими по технической сущности является материалы, описанные в [4-6].

В [4] описан способ получения высокотемпературной сверхпроводящей керамики из оксидных и карбонатных соединений иттрия, бария и меди путем смешивания и измельчения исходных компонентов в жидкой среде, гранулирования и термообработки шихты с изотермической выдержкой при максимальной температуре, отличающийся тем, что смешивание и измельчение проводят в водном растворе, содержащем 2 10% глицерина и 2 10% аммиака при соотношении массы исходных компонентов к раствору, равном 1 (0,3 0,4), а термообрабатывают гранулы слоем 5 10 мм при температуре 850 950°С, скорости подъема температуры 6 10 град/мин и выдержке ≥10 мин. Основным недостатком этого способа является необходимость механического измельчения исходных компонентов - оксидных и карбонатных соединений иттрия, бария и меди, путем мокрого помола, гранулирования и термообработки шихты для получения предварительного полуфабриката спека, однородного во всем объеме и содержащего 75-90% СП фазы.

В [5] описан способ получения нанопорошков на основе YBa2Cu3O7-δ методом сжигания нитрат - органических прекурсоров. Предварительно изготавливается водный раствор нитратов, содержащий эквимолярные количества соответствующих металлов. В этот раствор добавляется глицин в количестве, рассчитанном по окислительно-восстановительной реакции для получения соответственного сложного оксида. Раствор выпаривается до получения сухого стекловидного состояния, затем полученная масса сжигается. В процессе сжигания при ~500°С происходит выделение большого количества газообразных продуктов, в результате чего размеры зерен получаемого материала составляют>20 нм. Далее для получения порошков различной дисперсности прокаливаются при различных температурах от 500°С до 900°С.Размеры частиц после увеличения температуры прокаливания возрастает с небольшим отклонением от среднего значения.

Наиболее близким по технической сущности является способ получения материалов на основе Y(Ba1-x Вех)2Cu3O7-δ // Патент №2486161 от 27.06.2013, где 0≤х≤1, включающий термическое воздействие для синтеза соответствующих оксидов, и получают смеси нитратов иттрия, бария, бериллия и меди, которые обеспечивают соответствующие стехиометрические составы, с глицином, затем проводят термообработку указанной смеси, при которой процесс сжигания обеспечивает синтез при температуре 500°С и разрыхление получаемого конечного продукта; при этом получают нанопорошок с размером частиц 20-50 нм и проводят последующую термообработку порошка при температуре 500°С-900°С, в результате чего он рекристаллизуется до размеров частиц 20 нм - 10 мкм.

Основным недостатком способа получения высокотемпературной сверхпроводящей керамики различной плотности выше указанных источников является необходимость выполнения расчетов для компактирования порошков различной дисперсности от 20 нм до 10 мкм, высокие температуры (930-938°С), продолжительность спекания (>24 часов).

Задача предлагаемого изобретения - разработка простого и высокоэффективного способа получения высокотемпературной сверхпроводящей керамики различной плотности, содержащей преимущественно фазу YBa2Cu3O7-δ оптимально насыщенную кислородом из наноструктурированных порошков состоящих из частиц различной дисперсности.

Сущность изобретения

Способ получения сверхпроводящих керамических материалов сложного оксида YBa2Cu3O7-δ путем смешивания нитратов иттрия, бария и меди, растворения их в воде, выпаривания раствора после добавления топлива для сжигания, и термической обработки получаемых нанопорошков, их прессования и спекания, отличается тем, что нитраты, иттрия, бария и меди смешивают и растворяют в воде в соотношении материал - вода равном 0,03:1, добавляют концентрированную азотную кислоту, до полного растворения солей, и глицерин в количестве 0,5-1,5% от общего количества водного раствора нитратов, выпаривают при непрерывном помешивании до образования густой жидкости, ее вспыхивания с образованием прекурсора в виде порошка, который, в свою очередь, нагревают до температур в интервале 350°С-915°С с выдержкой при этих температурах в течение 1-20 часов, а для формирования соответствующего распределения размера частиц, прессуют при 50-200 МПа и спекают при 920°С в течение 0,5-5 часов.

При спекании керамических изделий, развитая поверхность исходных наноструктурированных порошков и естественное распределение в них частиц различных размеров, возникающее при различных температурах вспыхивания и соответствующей прокалке, способствуют формированию решетки YBa2Cu3O7-δ с оптимальным содержанием кислорода и с прогнозируемой плотностью. Температуры вспыхивания густой жидкости, образующейся при выпаривании водного раствора нитратов, оказываются различными в результате добавления разного количества глицерина. Прокалка образовавшегося прекурсора после вспыхивания соответствующей консистенции при различных температурах приводит к увеличению размера частиц обеспечивающая получение керамики различной плотности. При этом сохраняется установившееся после вспыхивания соотношение размеров частиц, способствующее формированию решетки YBa2Cu3O7-δ с оптимальным содержанием кислорода.

Пример 1.

Нитраты иттрия, бария и меди смешиваются и растворяют в воде в соотношение материал - вода (М-В) равной 0,03:1. В раствор добавляются концентрированная кислота до полного растворения солей. Затем добавляется глицерин в количестве 0,6% от общего количества водного раствора нитратов. Полученный раствор выпаривается. Процесс выпаривания сопровождается непрерывным перемешиванием до вспыхивания прекурсоров.

Полученный порошок нагревают до 350°С скоростью 10°С/мин и прокаливается в течении 1 часа. После термообработки порошок прессуется под давлением 100 МПа. Температура повышается со скоростью 1°С/мин до 920°С и спекается в течение 1 часа. Температура снижается со скоростью 4°С/мин до 450°С, выдерживается 5 часов, печь выключается.

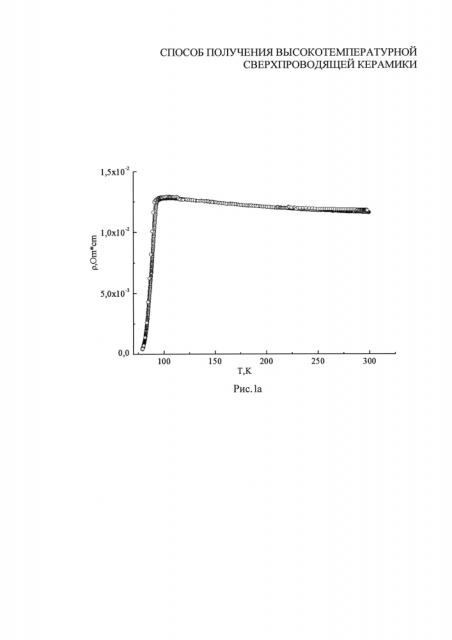

Плотность и среднее значение размера наночастиц образца после спекания составляет 2.7 г/см3 и 52,4 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 1, а), б), в) соответственно.

Пример 2.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, полученный порошок нагревают до 910°С скоростью 5°С/мин и прокаливается в течении 20 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 5,72 г/см3 и 65,5 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 2, а), б), в) соответственно.

Пример 3.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, полученный порошок нагревают до 910°С скоростью 5°С/мин и прокаливается в течении 20 часов, спекание осуществляется при 920°С в течение 5 часов.

Плотность среднее значение размера наночастиц образца после спекания составляет 4,3 г/см3 и 76,4 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 3, а), б), в) соответственно.

Пример 4.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, полученный порошок нагревают до 915°С скоростью 5°С/мин и прокаливается в течении 20 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 4,85 г/см3 и 72,2 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 4, а), б), в) соответственно.

Пример 5.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 1,1%, полученный порошок нагревают до 700°С скоростью 6°С/мин и прокаливается в течении 1 час, спекание при 920°С в течение 5 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 3,41 г/см3 и 76,4 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 5, а), б), в) соответственно.

Пример 6.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 1,1%, полученный порошок нагревают до 910°С скоростью 5°С/мин и прокаливается в течение 20 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 5,19 г/см3 и 75,2 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 6, а), б), в) соответственно.

Пример 7.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 1,1%, полученный порошок нагревают до 910°С скоростью 5°С/мин и прокаливается в течение 20 часов, спекание при 920°С в течение 5 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 4,13 г/см3 и 83,4 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 7, а), б), в) соответственно.

Пример 8.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 1,4%, полученный порошок нагревают до 910°С скоростью 5°С/мин и прокаливается в течение 20 часов, спекание при 920°С в течение 5 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 4,44 г/см3 и 73,1 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 8, а), б), в) соответственно.

Пример 9.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 1,4%, полученный порошок нагревают до 915°С скоростью 5°С/мин и прокаливается в течение 20 часов

Плотность и среднее значение размера наночастиц образца после спекания составляет 4,58 г/см3 и 67,9 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 9, а), б), в) соответственно.

Пример 10.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, давление составляет 150 МПа

Плотность и среднее значение размера наночастиц образца после спекания составляет 3,0 г/см3 и 53,1 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 10, а), б), в) соответственно.

Пример 11.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, полученный порошок нагревают до 700°С скоростью 6°С/мин и прокаливается в течении 10 часов.

Плотность и среднее значение размера наночастиц образца после спекания составляет 3,4 г/см3 и 63,2 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 11, а), б), в) соответственно.

Пример 12.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 0,9%, полученный порошок нагревают до 700°С скоростью 6°С/мин и прокаливается в течении 10 часов, спекание при 920°С в течение 1 часа.

Плотность и среднее значение размера наночастиц образца после спекания составляет 3,8 г/см3 и 59,0 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 12, а), б), в) соответственно.

Пример 13.

В отличие от метода, приведенного в примере 1, при прочих равных условиях, добавляется глицерин в количестве 1,4%, полученный порошок нагревают до 700°С скоростью 6°С/мин и прокаливается в течении 1 часа, спекание при 920°С в течение 1 часа.

Плотность и среднее значение размера наночастиц образца после спекания составляет 3,5 г/см3 и 48,2 нм соответственно. Удельное электросопротивление (ρ), морфология, результаты дифракционного и фазового анализов приведены на рисунке 13, а), б), в) соответственно.

Таким образом, преимуществами предлагаемого способа являются возможность синтеза YBa2Cu3O7-δ в виде наноструктурированных порошков с различными соотношениями размеров частиц и получение из этих порошков высокотемпературной сверхпроводящей керамики: 1) оптимально насыщенной кислородом, 2) с примерно заданной плотностью, 3) в один этап спекания, 4) низкими энергозатратами, 5) трудозатратами, связанными с необходимостью расчетов и соответствующего компактирования порошков различной дисперсности.

Использованная литература

1. Палчаев Д.К., Мурлиева Ж.Х., Чакальский Б.К. Агеев А.В., Омаров A.К. Сверхпроводящий оксидный материал // Патент №2109712 от 27.04.1998.

2. Данилов В.П., Краснобаева О.Н., Носова Т.А., Кудинов И.Б.; Кецко В.А., Новоторцев В.М., Филатов А.В., Волков Е.А. Способ получения иттрий-барий-медь оксида // Патент №2019509 от 15.09.1994.

3. Соболев А.С, Козырев Л.В., Леонидов И.А., Фотиев А. Патент №2090954 от 20.09.1997.

4. Гиндуллина В.З., Корпачева А.И., Плетнев П.М., Корпачев М.Г., Федоров B.Е. Способ получения высокотемпературной сверхпроводящей керамики // Патент №2058958 от 27.04.1996.

5. Рабаданов М.Х., Палчаев Д.К., Хидиров Ш.Ш., Мурлиева Ж.Х., Самудов Ш.М., Ахмедов Ш.В., Асваров А.Ш. Способ получения материалов на основе Y(Ba1-x Bex)2Cu3O7-δ // Патент №2486161 от 27.06.2013.

6. Гаджимагомедов С.Х., Фараджева М.П., Табит А.Ф.А., Гамматаев С.Л., Хашафа А.Х.Д., Палчаев Д.К. Получение наноструктурированных материалов на основе YBa2Cu3O7-δ // Вестник ДГУ, 2014, Вып. 1, С. 36-42.

Способ получения сверхпроводящих керамических материалов сложного оксида YBa2Cu3O7-δ путем смешивания нитратов иттрия, бария и меди, растворения их в воде, выпаривания раствора после добавления топлива для сжигания и термической обработки получаемых нанопорошков, их прессования и спекания, отличающийся тем, что нитраты иттрия, бария и меди смешивают и растворяют в воде в соотношении материал:вода, равном 0,03:1, добавляют концентрированную азотную кислоту до полного растворения солей и глицерин в количестве 0,5-1,5% от общего количества водного раствора нитратов, выпаривают при непрерывном помешивании до образования густой жидкости, ее вспыхивания с образованием прекурсора в виде порошка, который, в свою очередь, нагревают до температур в интервале 350°С-915°С с выдержкой при этих температурах в течение 1-20 часов для формирования соответствующего распределения размера частиц, прессуют при 50-200 МПа и спекают при 920°С в течение 0,5-5 часов.