Способ создания гибкого термоэлектрического модуля

Иллюстрации

Показать всеИспользование: для создания гибкого термоэлектрического модуля. Сущность изобретения заключается в том, что способ создания гибкого термоэлектрического модуля включает получение полиимидной пленки и напыление на нее в вакуумной камере посредством лазера функциональных слоев, полиимидную пленку получают на металлическом основании с полированной поверхностью, которое устанавливают на горизонтальную центрифугу, осуществляют его вращение и одновременно подают посредством дозатора на его рабочую поверхность раствор полиамидоимида в течение 30-120 с с получением заданной толщины пленки, основание с нанесенной пленкой полиамидоимида размещают в вакуумной камере с нагревателями и мишенями из материалов для создания буферного, полупроводниковых и коммутирующих слоев и осуществляют сушку пленки, затем осуществляют лазерное напыление функциональных слоев в несколько этапов:

а) в камеру подают кислород и при одновременном вращении мишени и основания с нанесенной пленкой осуществляют лазерную абляцию мишени из титана с формированием на полиимидном слое буферного слоя оксида титана;

б) камеру откачивают на высокий вакуум, включают нагреватель на 150-170°C в зависимости от толщины наносимого слоя, включают вращение мишени и вращение подложки, устанавливают маску для слоя ветвей n-типа и производят лазерную абляцию материала мишени n-типа с формированием ветвей n-типа на поверхности полиимида;

в) устанавливают маску для слоя ветвей р-типа, подают в зону лазерного воздействия мишень р-типа проводимости, производят лазерную абляцию материала мишени р-типа с формированием ветвей р-типа на поверхности полиимида;

г) устанавливают маску для коммутирующего слоя, подают в зону лазерного воздействия мишень для создания слоя металлизации, производят лазерную абляцию материала мишени, и создают слой металлизации, коммутирующий электрически последовательно между собой полупроводниковые ветви, и создают контактные площадки на концах термоэлектрического модуля, после создания функциональных слоев камеру развакуумируют, извлекают из основания, которое затем для отделения полученного модуля выдерживают в ультразвуковой ванне мощностью 25-50 Вт в течение 5 мин в деионизованной дистиллированной воде, термоэлектрический модуль снимают с основания и высушивают. Технический результат: обеспечение возможности повышения качества изделия. 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электротехнике и нанотехнологиям и может быть использовано в потребительской электронике, медицине, лабораторном оборудовании и других областях.

Известны способы создания термоэлектрических модулей на гибкой подложке (см., например, Гольцман, Дашевский "Пленочные термоэлементы: Физика и применение", изд. "Наука", 1983, с. 81-90), с получением слоев термоэлектрика на готовых полиимидных пленках в вакуумной камере путем напыления, методом дискретного испарения и лазерного напыления с использованием неодимового лазера и нагревателя пленок.

Недостатком данного способа является технологическая сложность обеспечения плоскостности расположения, закрепления и равномерности теплового контакта по поверхности готовой полиимидной пленки, приводящая к неоднородности электрофизических свойств конечного устройства.

Недостатком способа является низкое качество поверхности пленок из-за использования высокомощного неодимового лазера, приводящего к образованию капельной фазы из-за объемного механизма абляции материала мишени.

Задачей данного изобретения является создание более дешевого способа с получением термоэлектрического гибкого модуля высокого качества.

Способ создания гибкого термоэлектрического модуля включает получение полиимидной пленки и напыление на нее в вакуумной камере посредством лазера функциональных слоев, при этом полиимидную пленку получают на металлическом основании с полированной поверхностью, которое устанавливают на горизонтальную центрифугу, осуществляют его вращение и одновременно подают посредством дозатора на его рабочую поверхность раствор полиамидоимида в течение 30-120 с с получением заданной толщины пленки, основание с нанесенной пленкой полиамидоимида размещают в вакуумной камере с нагревателями и мишенями из материалов для создания буферного, полупроводниковых и коммутирующих слоев и осуществляют сушку пленки, затем осуществляют лазерное напыление функциональных слоев в несколько этапов:

а) в камеру подают кислород и при одновременном вращении мишени и основания с нанесенной пленкой осуществляют лазерную абляцию мишени из титана с формированием на полиимидном слое буферного слоя оксида титана;

б) камеру откачивают на высокий вакуум, включают нагреватель на 150-170°С в зависимости от толщины наносимого слоя, включают вращение мишени и вращение подложки, устанавливают маску для слоя ветвей n-типа и производят лазерную абляцию материала мишени n-типа с формированием ветвей n-типа на поверхности полиимида;

в) устанавливают маску для слоя ветвей р-типа, подают в зону лазерного воздействия мишень р-типа проводимости, производят лазерную абляцию материала мишени р-типа с формированием ветвей р-типа на поверхности полиимида;

г) устанавливают маску для коммутирующего слоя, подают в зону лазерного воздействия мишень для создания слоя металлизации, производят лазерную абляцию материала мишени, и создают слой металлизации, коммутирующий электрически последовательно между собой полупроводниковые ветви, и создают контактные площадки на концах термоэлектрического модуля,

после создания функциональных слоев камеру развакуумируют, извлекают из основания, которое затем для отделения полученного модуля выдерживают в ультразвуковой ванне мощностью 25-50 Вт в течение 5 мин в деионизованной дистиллированной воде, термоэлектрический модуль снимают с основания и высушивают.

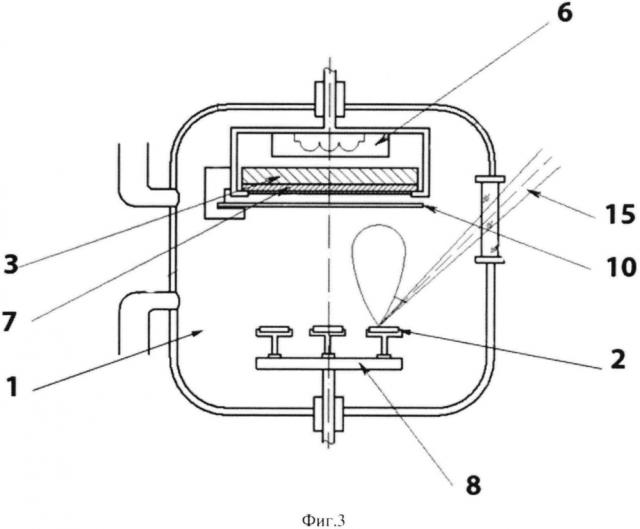

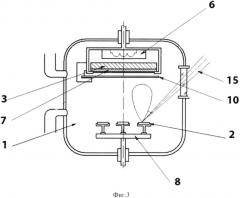

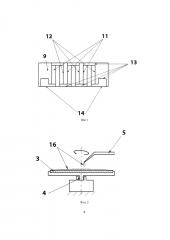

На фиг. 1 представлена схема гибкого термоэлектрического модуля, на фиг. 2 - схема нанесения полиамидоимида на основание, на фиг. 3 - схема нанесения функциональных слоев.

Технологии создания гибкого термоэлектрического модуля содержит следующие этапы:

Этап 0. Подготовительный

В вакуумную камеру 1 устанавливаются все необходимые мишени 2 материалов для создания полупроводниковых, буферных, адгезионных и коммутирующих слоев термоэлектрического модуля.

Выбор термоэлектрического материала основан на значении рабочего температурного диапазона изделия по критерию его максимальной термоэлектрической эффективности, при этом в температурном диапазоне от -20 до 120°С наиболее эффективны твердые растворы на основе теллурида висмута, а в более высокотемпературном диапазоне от 0 до 400°С рационально использовать материал на основе теллурида свинца.

Этап 1. Синтез полиимидного слоя

Основание 3 с полированной металлической поверхностью с шероховатостью не хуже Ra=1.2 мкм устанавливается в горизонтальную центрифугу 4. Включается центрифуга и скорость вращения центрифуги составляет 4000 об/мин. На поверхность вращающегося основания подается с помощью дозатора 5 11%-ный раствор полиамидоимида 16 в течение 30-120 с в зависимости от требований по однородности и толщине конечного слоя полиимида. Для приготовления раствора полиамидоимида 16 заранее концентрат полиамидоимида растворяется в амидном растворителе (n-метилпирролидон) до необходимой концентрации.

Далее основание 3 с нанесенным слоем полиамидоимида устанавливается в вакуумную камеру 1 технологического оборудования для импульсного лазерного осаждения для процесса термической имидизации, где основание сушится в течение 5 мин при 125°С, нагреваемое с помощью нагревателя 6 в вакуумной камере 1. На основании 3 формируется равномерный полиимидый слой 7 толщиной 0,6-5,5 мкм.

Этап 2. Нанесение буферного слоя 9

Осуществляется поворот карусели 8 мишеней 2 с подачей мишени титана в зону лазерного воздействия лазерным лучом 15. Включается вращение мишени (20 об/мин) и вращение подложки (30 об/мин). Производится лазерная абляция материала мишени с формированием буферного слоя 9 оксида титана на поверхности полиимида. В вакуумной камере поддерживается давление 0.1 Торр кислорода. В качестве лазерного источника используют KrF-эксимерный лазер с длиной волны излучения 248 нм, длительностью импульса 30 нс, плотностью энергии на поверхностях мишеней 0,7-1,5 Дж/см2. Малые длина волны и длительность импульса используются с целью получения правильного химического состава испаряемых материалов. В вакуумной камере выдерживается давление кислорода 10-10-1 Торр. В результате взаимодействия плазмы титана с кислородом на полиимидном слое 7 формируется буферный слой 9 оксида титана (II), повышающий адгезионные свойства. Данный этап необходим при особых требованиях по долговечности и вибростойкости термоэлектрического модуля, например в военной или аэрокосимческой отрасли.

Этап 3. Создание полупроводниковых ветвей

Вакуумная камера 3 откачивается на высокий вакуум (не хуже 10-5 Торр), а нагреватель 6 устанавливается на 150-170°С в зависимости от толщины будущего слоя. Включается вращение мишени (20 об/мин) и вращение подложки (30 об/мин). Устройством автоматической смены масок устанавливается маска 10 для слоя ветвей n-типа 11.

Производится лазерная абляция материала мишени n-типа с формированием ветвей n-типа 11 на поверхности полиимида. По окончании процесса создания ветвей n-типа 11 устройством автоматической смены масок устанавливается маска 10 для слоя ветвей р-типа 12 и осуществляется поворот карусели 8 мишеней с подачей мишени р-типа проводимости в зону лазерного воздействия. Производится лазерная абляция материала мишени р-типа с формированием ветвей р-типа 12 на поверхности полиимида.

Этап 4. Создание коммутирующего слоя 13

Вакуумная камера 1 откачивается на высокий вакуум (не хуже 10-5 Торр), а нагреватель 6 устанавливается на 150-170°С в зависимости от толщины будущего слоя. Устройством автоматической смены масок устанавливается маска 6 для коммутирующего слоя 13 и осуществляется поворот карусели 8 мишеней с подачей мишени для создания металлизации в зону лазерного воздействия. Производится лазерная абляция материала мишени, при этом создается слой металлизации, коммутирующий между собой полупроводниковые ветви электрически последовательно, а также создаются контактные площадки 14 на концах термоэлектрического модуля.

Этап 5. Снятие термоэлектрического модуля с основания 3

По окончании процессов создания функциональных слоев термоэлектрического модуля вакуумный реактор развакуумируется и основание извлекается. Основание выдерживается в узльтразвуковой ванне мощностью 25-50 Вт в течение 5 мин в деионизованной дистиллированной воде, затем термоэлектрический модуль на полиимидном основании снимается с основания механическим способом. Модуль далее высушивается в сушильной камере при температуре 80°С и пониженной влажности в течение 30 мин.

Технический результат заключается в следующем:

- снижении стоимости производства благодаря объединению этапов синтеза полиимида, формировании полупроводниковых, буферных и коммутирующих слоев в едином технологическом оборудовании;

- повышении качества изделия, снижении процента брака за счет использования коротковолнового излучения, приводящего к снижению капельной фазы на поверхности полупроводника;

- повышении качества изделия за счет высокой равномерности распределения тепловых полей при нагреве полиимидного слоя и высокой плоскостности, приводящей к формированию более однородных функциональных слоев, благодаря синтезу полиимидного слоя на ровном полированном металлическом основании ввиду отсутствия необходимости использования клеевого слоя, воздушных зазоров и т.п.

1. Способ создания гибкого термоэлектрического модуля, включающий получение полиимидной пленки и напыление на нее в вакуумной камере посредством лазера функциональных слоев, отличающийся тем, что полиимидную пленку получают на металлическом основании с полированной поверхностью, которое устанавливают на горизонтальную центрифугу, осуществляют его вращение и одновременно подают посредством дозатора на его рабочую поверхность раствор полиамидоимида в течение 30-120 с с получением заданной толщины пленки, основание с нанесенной пленкой полиамидоимида размещают в вакуумной камере с нагревателями и мишенями из материалов для создания буферного, полупроводниковых и коммутирующих слоев и осуществляют сушку пленки, затем осуществляют лазерное напыление функциональных слоев в несколько этапов: а) в камеру подают кислород и при одновременном вращении мишени и основания с нанесенной пленкой осуществляют лазерную абляцию мишени из титана с формированием на полиимидном слое буферного слоя оксида титана; б) камеру откачивают на высокий вакуум, включают нагреватель на 150-170°C в зависимости от толщины наносимого слоя, включают вращение мишени и вращение подложки, устанавливают маску для слоя ветвей n-типа и производят лазерную абляцию материала мишени n-типа с формированием ветвей n-типа на поверхности полиимида;в) устанавливают маску для слоя ветвей p-типа, подают в зону лазерного воздействия мишень p-типа проводимости, производят лазерную абляцию материала мишени p-типа с формированием ветвей p-типа на поверхности полиимида; г) устанавливают маску для коммутирующего слоя, подают в зону лазерного воздействия мишень для создания слоя металлизации, производят лазерную абляцию материала мишени и создают слой металлизации, коммутирующий электрически последовательно между собой полупроводниковые ветви, и создают контактные площадки на концах термоэлектрического модуля,после создания функциональных слоев камеру развакуумируют, извлекают из основания, которое затем для отделения полученного модуля выдерживают в ультразвуковой ванне мощностью 25-50 Вт в течение 5 мин в деионизованной дистиллированной воде, термоэлектрический модуль снимают с основания и высушивают.

2. Способ по п. 1, отличающийся тем, что используют 11%-ный раствор полиамидоимида.

3. Способ по п. 1, отличающийся тем, что для перепадов температур от -20 до 120°C полупроводниковые ветви выполняют из материала на основе теллурида висмута.

4. Способ по п. 1, отличающийся тем, что для перепадов температур от 0 до 400°C полупроводниковые ветви выполнены из материала на основе теллурида свинца.

5. Способ по п. 1, отличающийся тем, что создание буферного слоя оксида титана осуществляют в среде кислорода при давлении 100-10-1 Торр.

6. Способ по п. 1, отличающийся тем, что используют устройство автоматизированной смены масок с заранее изготовленными масками ветвей p-типа, n-типа и коммутирующих ветвей.

7. Способ по п. 1, отличающийся тем, что полупроводниковые ветви производят при температуре полиимидного слоя 150-170°C.

8. Способ по п. 1, отличающийся тем, что создание полупроводниковых ветвей производится при давлении в вакуумной камере не хуже 10-5 Торр.

9. Способ по п. 1, отличающийся тем, что в качестве лазерного источника используют KrF-эксимерный лазер с длиной волны излучения 248 нм, длительностью импульса 30 нс, плотностью энергии на поверхностях мишеней 0.7-1.5 Дж/см2.

10. Способ по п. 1, отличающийся тем, что получают полиимидный слой толщиной 0.6-5.5 мкм.