Система удаления краски для печатной машины глубокой печати

Иллюстрации

Показать всеПредложена система удаления краски для печатной машины глубокой печати, содержащая емкость для очистки и вращающийся узел очистительного валика, расположенный на и частично в емкости для очистки, для удаления избытков краски с поверхности вращающегося печатного цилиндра глубокой печати печатной машины глубокой печати. Система удаления краски, содержащая опорный механизм, соединенный с узлом очистительного валика и предназначенный для перемещения узла очистительного валика между рабочим положением, где узел очистительного валика расположен на и частично в емкости для очистки, для взаимодействия с печатным цилиндром глубокой печати, и положением обслуживания, при котором узел очистительного валика выведен из емкости для очистки и из печатного цилиндра глубокой печати. Предпочтительно узел очистительного валика содержит вращающийся полый цилиндрический корпус, имеющий внешнюю поверхность, предусмотренную для очистки поверхности печатного цилиндра глубокой печати. 4 н. и 27 з.п. ф-лы, 17 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к очистке вращающихся печатных цилиндров глубокой печати печатных машин глубокой печати. Точнее, настоящее изобретение относится к системе удаления краски для печатной машины глубокой печати и к печатной машине глубокой печати, содержащей такую систему удаления краски.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Печатные машины глубокой печати широко распространены в защищенном печатании для печати защищенных документов, особенно банкнот. Печатные машины глубокой печати из известного уровня техники, например, раскрыты в швейцарском патенте №СН 477293, европейских патентных заявках №ЕР 0091709 А1, ЕР 0406157 А1, ЕР 0415881 А2, ЕР 0563007 А1, ЕР 0873866 А1, ЕР 1602483 А1 и международных заявках №WO 01/54904 А1, WO 03/047862 А1, WO 2004/026580 А1, WO 2005/118294 А1.

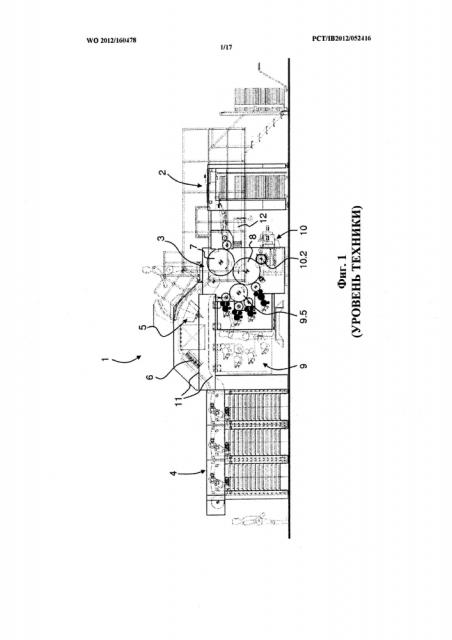

На фиг.1 и 2 схематично изображена известная конфигурация печатной машины глубокой печати с конфигурацией устройства глубокой печати, подобной раскрытой в европейской патентной заявке №ЕР 0091709 А1.

На фиг.1 показана листовая печатная машина глубокой печати 1, содержащая, как обычно в уровне техники, листоподающее устройство 2 для подачи листов для печати, устройство 3 глубокой печати для печати листов и листоприемное устройство 4 для сбора свежеотпечатанных листов. Устройство 3 глубокой печати обычно содержит печатный цилиндр 7, формный цилиндр 8, несущий печатные формы глубокой печати (в данном примере формный цилиндр 8 представляет собой трехсегментный цилиндр, имеющий три печатные формы 8а, 8b, 8с глубокой печати - фиг.2), красочную систему 9 для окрашивания поверхности печатных форм 8а, 8b, 8с глубокой печати, имеющихся на формном цилиндре 8, и систему 10 удаления краски для очистки покрытой краской поверхности печатных форм 8а, 8b, 8с глубокой печати, имеющихся на формном цилиндре 8, перед печатью листов.

Листы подаются из листоподающего устройства 2 на накладной стол, а затем - на печатный цилиндр 7. Далее листы переносятся печатным цилиндром 7 в зону печатного контакта, образованную контактным положением между печатным цилиндром 7 и формным цилиндром 8, где осуществляется глубокая печать. После печати листы перемещаются от печатного цилиндра 7 на систему 11 транспортировки листов для выдачи на приемное устройство 4. Система 11 транспортировки листов обычно содержит бесконечную конвейерную систему с парой бесконечных цепей, приводящую множество разнесенных штанг с захватами для удержания передней кромки листов (свежеотпечатанная сторона листов ориентирована вниз по пути к приемному устройству 4), при этом листы последовательно передаются от печатного цилиндра 7 на соответствующую одну из штанг с захватами.

Во время их транспортировки на листоприемное устройство 4 свежеотпечатанные листы предпочтительно проверяются системой 5 оптического контроля. В изображенном примере система 5 оптического контроля предпочтительно расположена на пути системы 11 транспортировки листов, сразу после устройства 3 печати. Такая система 5 оптического контроля уже известна из уровня техники и не требует подробного описания. Примеры систем оптического контроля, приспособленных для использования в качестве системы 5 оптического контроля в печатной машине глубокой печати по фиг.1, например, описаны в международных заявках №WO 97/36813 А1, WO 97/37329 А1 и WO 03/070465 А1. Такие системы контроля, в частности, представлены на рынке под товарным знаком NotaSave®.

Перед выдачей, печатные листы предпочтительно перемещаются перед сушильной установкой 6, расположенной за системой 5 контроля по пути транспортировки системы 11 транспортировки листов. Сушка, возможно, может осуществляться перед оптическим контролем листов.

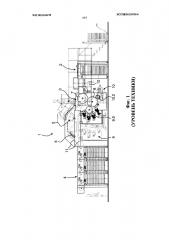

На фиг.2 представлено схематическое изображение устройства 3 глубокой печати печатной машины 1 глубокой печати по фиг.1. Как уже было указано, устройство 3 глубокой печати, как правило, содержит печатный цилиндр 7, формный цилиндр 8 со своими печатными формами 8а, 8b, 8с глубокой печати, красочную систему 9 и систему 10 удаления краски.

Красочная система 9 содержит в данном примере четыре красочных устройства, три из которых взаимодействуют с общим собирающим краску цилиндром или цилиндром 9.5 орловской печати (в данном случае двухсегментным цилиндром), который контактирует с формным цилиндром 8. Четвертое красочное устройство расположено так, чтобы непосредственно контактировать с поверхностью формного цилиндра 8. Следует иметь в виду, что изображенная красочная система 9 соответственно приспособлена как для непрямого, так и для прямого окрашивания формного цилиндра 8. Каждое из красочных устройств, взаимодействующих с собирающим краску цилиндром 9.5, содержит красочный ящик 9.10, 9.20, 9.30, взаимодействующий в данном примере с парой красочных валиков 9.11, 9.21 и 9.31, соответственно. Каждая пара красочных валиков 9.11, 9.21, 9.31 в свою очередь окрашивает соответствующий шаблонный цилиндр (также называемый селективным красочным цилиндром) 9.13, 9.23, 9.33, соответственно, который контактирует с собирающим краску цилиндром 9.5. Что касается четвертого красочного устройства, оно содержит красочный ящик 9.40, дополнительный красочный валик 9.44, пару красочных валиков 9.41 и шаблонный цилиндр 9.43, при этом данный цилиндр контактирует с формным цилиндром 8. Дополнительный красочный валик 9.44 является необходимым в этом последнем случае, так как четвертое красочное устройство 9.4 используется для непосредственного окрашивания поверхности формного цилиндра 8, который вращается в противоположном направлении относительно собирающего краску цилиндра 9.5. Как обычно в области техники, поверхность шаблонных цилиндров 9.13, 9.23, 9.33 и 9.43 образована так, что она содержит выпуклые участки, соответствующие областям печатных форм 8а, 8b, 8 с глубокой печати, предназначенных для получения красок соответствующих цветов, подаваемых соответствующими красочными устройствами.

Система 10 удаления краски, с другой стороны, обычно содержит емкость 10.1 для очистки (которая выполнена с возможностью перемещения вперед и назад от формного цилиндра 8), очистительный валик 10.2, поддерживаемый на и частично расположенный в емкости для очистки и контактирующий с формным цилиндром 8, средство 10.3 очистки для удаления остатков счищенной краски с поверхности очистительного валика 10.2 с использованием очищающего раствора, который распыляют или иным образом наносят на поверхность очистительного валика 10.2, и нож 10.4 осушки, контактирующий с поверхностью очистительного валика 10.2 для удаления остатков очищающего раствора с поверхности очистительного валика 10.2. Очистительный валик 10.2 обычно может быть удален из емкости 10.1 для очистки во время технического обслуживания путем использования крана 12 (см. фиг.1).

Особенно подходящее решение для системы удаления краски, содержащей очистительный валик, раскрыто в международной заявке №WO 2007/116353 А1, которая полностью включена в данный документ посредством ссылки.

Самым распространенным решением, используемым для удаления излишков краски с поверхности печатного цилиндра глубокой печати, является, как обсуждалось выше, использование узла очистительного валика, который вращается в том же направлении, что и печатный цилиндр глубокой печати. Такой узел очистительного валика обычно состоит из основания цилиндра, сделанного обычно из металла и несущего по меньшей мере один слой очистительного материала, предпочтительно слой полимерного материала, такого как ПВХ материал. Структура и изготовление таких очистительных валиков, например, раскрыты в патентных документах США №US 3,785,286, US 3,900,595, US 4,054,685 и международных заявках №WO 2007/031925 А2, WO 2007/031927 А2, WO 2007/034362 А2, которые включены в данный документ посредством ссылок.

Как указано выше, подобный очистительный валик поддерживается на и частично расположен в емкости для очистки, для вращения напротив поверхности печатного цилиндра глубокой печати, при этом поверхность очистительного валика очищается от счищенных остатков краски с использованием очищающего раствора, который обычно распыляют на поверхность очистительного валика.

При таком известном решении давление очищения между печатным цилиндром глубокой печати и очистительным валиком регулируют путем установки положения оси вращения очистительного валика относительно оси вращения печатного цилиндра глубокой печати. Это обычно достигается путем применения двух регулировочных рычажков или гидравлических цилиндров, воздействующих на два конца очистительного валика, например, посредством эксцентриковых подшипников. Регулировочные механизмы для регулирования давления очищения между очистительным валиком и печатным цилиндром глубокой печати, например, раскрыты в европейских патентных заявках №ЕР 0475890 А1, ЕР 0526398 А1 и патентных документах США №US 2,987,993, US 3,762,319.

Эти регулировочные механизмы, однако, не являются полностью удовлетворительными, поскольку возможность регулирования давления очищения по участку контакта между очистительным валиком и печатным цилиндром глубокой печати ограничена тем, что можно выставлять положение оси вращения очистительного валика относительно печатного цилиндра глубокой печати. Таким образом, сложно обеспечить, чтобы давление очищения было соответствующим или по существу одинаковым по всей длине участка контакта между очистительным валиком и печатным цилиндром глубокой печати. Кроме того, это ведет к неоднородному износу поверхности очистительного валика.

Кроме того, техническое обслуживание известных систем удаления краски является трудоемким, поскольку очистительный валик - относительно тяжелый компонент для манипуляций, что обычно влечет за собой использование крана для удаления очистительного валика из емкости для очистки (как, например, показано на фиг.1 и 2).

Таким образом, требуется улучшенное решение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основной целью изобретения, таким образом, является предоставление улучшенной системы удаления краски для печатной машины глубокой печати.

Дополнительной целью изобретения является предоставление такой системы удаления краски, которая облегчает техническое обслуживание.

Эти цели достигаются благодаря системе удаления краски и прессовочному устройству, определенных в формуле изобретения.

В соответствии с этим предоставлена система удаления краски для печатной машины глубокой печати, содержащая емкость для очистки и вращающийся узел очистительного валика, расположенный на и частично в емкости для очистки, для удаления избытков краски с поверхности вращающегося печатного цилиндра глубокой печати печатной машины глубокой печати, при этом система удаления краски содержит опорный механизм, соединенный с узлом очистительного валика и предназначенный для перемещения узла очистительного валика между рабочим положением, когда узел очистительного валика расположен на и частично в емкости для очистки, для взаимодействия с печатным цилиндром глубокой печати, и положением обслуживания, когда узел очистительного валика выведен из емкости для очистки и из печатного цилиндра глубокой печати.

В предпочтительном варианте осуществления, узел очистительного валика поворачивается опорным механизмом между рабочим положением и положением обслуживания.

В еще одном предпочтительном варианте осуществления узел очистительного валика содержит вращающийся полый цилиндрический корпус, имеющий внешнюю поверхность, предусмотренную для очистки поверхности печатного цилиндра глубокой печати, и центральный брус, проходящий в осевом направлении через вращающийся цилиндрический корпус, при этом центральный брус прикреплен к опорному механизму, при этом полый цилиндрический корпус поддерживается с возможностью вращения на первом и втором концах на центральном брусе посредством первого и второго подшипников цилиндра.

Дополнительно предоставлена система удаления краски для печатной машины глубокой печати, содержащая вращающийся узел очистительного валика для удаления избытков краски с поверхности вращающегося печатного цилиндра глубокой печати печатной машины глубокой печати, при этом узел очистительного валика содержит вращающийся полый цилиндрический корпус, имеющий внешнюю поверхность, предусмотренную для очистки поверхности печатного цилиндра глубокой печати, при этом полый цилиндрический корпус смонтирован на опорном механизме, а полый цилиндрический корпус выполнен с возможностью удаления из опорного механизма во время технического обслуживания.

Согласно особенно предпочтительному варианту изобретения система удаления краски дополнительно содержит прессовочное устройство, расположенное внутри полого цилиндрического корпуса и предназначенное для оказания давления на внутреннюю поверхность полого цилиндрического корпуса и для возможности регулировать давления очищения между полым цилиндрическим корпусом и печатным цилиндром глубокой печати. Предпочтительно давление очищения между полым цилиндрическим корпусом и печатным цилиндром глубокой печати является регулируемым посредством прессовочного устройства на множестве осевых положений по длине полого цилиндрического корпуса.

Предоставление такого прессовочного устройства является предпочтительным в том, что оно предлагает большую возможность для управления и регулирования давления очищения по всей длине участка контакта между узлом очистительного валика и печатным цилиндром глубокой печати.

Дополнительные преимущественные варианты осуществления системы удаления краски образуют основные положения зависимых пунктов формулы изобретения и описаны ниже.

Также предоставлена печатная машина глубокой печати, содержащая подобные системы удаления краски.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие признаки и преимущества настоящего изобретения будут более понятны после прочтения следующего подробного описания вариантов осуществления изобретения, которые представлены лишь с целью не ограничивающих примеров и изображены при помощи прилагаемых графических материалов, на которых:

на фиг.1 представлен вид сбоку известной печатной машины глубокой печати;

на фиг.2 представлен увеличенный вид сбоку устройства глубокой печати печатной машины глубокой печати по фиг.1;

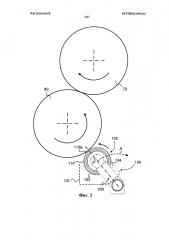

на фиг.3 представлен схематический вид сбоку системы удаления краски в соответствии с предпочтительным вариантом осуществления изобретения, при этом система очистки изображена в рабочем положении, в контакте с печатным цилиндром глубокой печати печатной машины глубокой печати;

на фиг.4-8 представлены виды в перспективе системы удаления краски по фиг.3;

на фиг.9 представлен вид в разрезе в перспективе вращающегося полого цилиндрического корпуса (взятый вдоль оси вращения полого цилиндрического корпуса) системы удаления краски, смонтированный на опорном механизме;

на фиг.10 представлен схематический вид в разрезе вращающегося полого цилиндрического корпуса по фиг.9 (взятый перпендикулярно оси вращения полого цилиндрического корпуса) в рабочем положении, в контакте с печатным цилиндром глубокой печати печатной машины глубокой печати;

на фиг.11 представлен вид в разрезе в перспективе внутреннего участка полого цилиндрического корпуса (взятый перпендикулярно оси вращения полого цилиндрического корпуса);

на фиг.12 представлен вид в разрезе в перспективе внутреннего участка вращающегося полого цилиндрического корпуса (взятый вдоль оси вращения полого цилиндрического корпуса) системы удаления краски, изображающий прикладывание давления ко внутренней поверхности полого цилиндрического корпуса посредством множества прессовочных блоков;

на фиг.13 представлен увеличенный вид в перспективе приводного конца вращающегося полого цилиндрического корпуса, в котором вращающийся полый цилиндрический корпус приведен во вращение;

на фиг.14 представлена система удаления краски в разобранном виде с ручкой опорного механизма, демонтированная с полого цилиндрического корпуса;

на фиг.15 представлена система удаления краски в разобранном виде с частью соединительного элемента, демонтированной с полого цилиндрического корпуса;

на фиг.16 представлена система удаления краски в разобранном виде с полым цилиндрическим корпусом, удаленным из прессовочного устройства;

на фиг.17 представлен увеличенный вид приводного конца полого цилиндрического корпуса в разобранном состоянии с примером устройства снятого соединительного элемента.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В пределах контекста настоящего изобретения, выражение "печатный цилиндр глубокой печати" означает либо цилиндр, поверхность которого обеспечена шаблонами глубокой печати, выгравированными непосредственно на окружности цилиндра или гильзе цилиндра, либо формный цилиндр, имеющий на своей окружности по меньшей мере одну печатную форму глубокой печати с выгравированными шаблонами глубокой печати (второе решение является более распространенным в уровне техники) на его окружности. В последующем описании, печатный цилиндр глубокой печати представляет собой формный цилиндр, имеющий несколько печатных форм глубокой печати на своей окружности.

На фиг.3 показано схематическое изображение системы 100 удаления краски для устройства глубокой печати в соответствии с изобретением. Как известно из уровня техники, печатный цилиндр 70 и печатный цилиндр 80 глубокой печати попеременно взаимодействуют. В настоящем варианте осуществления следует понимать, что печатный цилиндр 80 глубокой печати предусмотрен как формный цилиндр, имеющий множество печатных форм глубокой печати (как в примере по фиг.1 и 2).

Согласно этому варианту осуществления изобретения узел 102 очистительного валика установлен с возможностью вращения на и частично в емкости 101 для очистки, и содержит вращающийся полый цилиндрический корпус 110, внешняя поверхность 110а которого предусмотрена для очистки поверхности печатного цилиндра 80 глубокой печати. Емкость 101 для очистки расположена ниже узла 102 очистительного валика для рекуперации очищающего раствора, который до этого был распылен при помощи по меньшей мере одного распылительного устройства (не показано) на поверхность узла 102 очистительного валика. Для того чтобы эффективно удалить остатки краски и распыленный очищающий раствор, присутствующие на внешней поверхности 110а полого цилиндрического корпуса 110, система 100 удаления краски дополнительно содержит средство 103 очистки для удаления остатков краски с поверхности узла 102 очистительного валика. Подобные средства очистки известны из уровня техники, например, из международной заявки №WO 2007/116353 А1. Ниже относительно направления вращения узла 102 очистительного валика расположен соскребающий нож 104, также известный как "нож осушки", для контакта с поверхностью узла 102 очистительного валика и удаления оставшегося очищающего раствора и каких-либо потенциальных остатков краски, все еще присутствующих на внешней поверхности 110а. Элементы 103 и 104 также показаны на виде в перспективе на фиг.4 и 6. На фиг.10 также показан вид сбоку системы удаления краски со средством 103 очистки, проходящим по окружности вдоль участка окружности узла 102 очистительного валика и нож осушки 104, расположенный за средством 103 очистки.

На фиг.4-8 представлены различные виды в перспективе системы 100 удаления краски, показывающие узел 102 очистительного валика с его полым цилиндрическим корпусом 110, прикрепленный к соответствующему опорному механизму 200, также видимому на фиг.3.

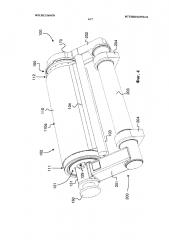

Вращающийся полый цилиндрический корпус 110 имеет первый конец 111, второй конец 112 и внешнюю поверхность 110а. Второй конец 112 также обозначен как приводной конец, как объяснено ниже. Продолговатый центральный брус 131 предусмотрен в центральной полой части цилиндрического корпуса 110 и проходит по обе стороны за пределы первого и второго концов 111 и 112 (см. также фиг.9). Полый цилиндрический корпус 110 установлен с возможностью вращения на центральном брусе 131 со сборкой подшипников, содержащей первый подшипник 121 цилиндра, предусмотренный на первом конце 111, и второй подшипник 125 цилиндра (видимый на фиг.9), предусмотренный на втором конце 112.

На фиг.9 показаны дополнительные подробности первого и второго подшипников 121, 125 цилиндра. На первом конце 111 полого цилиндра 110 наружная часть подшипника 121 цилиндра обеспечена вращающимся опорным кольцом 123, которое взаимодействует с внутренней поверхностью 110b полого цилиндрического корпуса 110. Фланец 122 присоединен к центральному брусу 131 и между фланцем 122 и вращающимся опорным кольцом 123 предусмотрен роликовый подшипник 124 для того, чтобы обеспечить вращение вращающегося полого цилиндра 110 относительно центрального бруса 131. На втором конце 112, действующем как приводной конец, предусмотрена подобная конфигурация для второго подшипника 125 цилиндра. То есть вращающееся опорное кольцо 127 присоединено к внутренней поверхности 110b полого цилиндрического корпуса 110, и фланец 126 взаимодействует с центральным брусом 131, а роликовый подшипник 128 расположен между фланцем 126 и вращающимся опорным кольцом 127 для того, чтобы обеспечить вращение вращающегося полого цилиндра 110 относительно центрального бруса 131. В данном частном примере вращающееся опорное кольцо 127 также сконструировано как выходной соединительный элемент так называемой кулачково-дисковой муфты 150, как дополнительно описано в отношении фиг.17.

Центральный брус 131 поддерживается опорным механизмом 200, оснащенным двумя ручками, при этом первая ручка 201 взаимодействует с оконечностью центрального бруса 131 рядом с первым концом 111 цилиндрического корпуса 110, а вторая ручка 202 соединена с возможностью вращения со вторым концом 112 полого цилиндрического корпуса 110. Вытянутый опорный брус 203, проходящий в продольном направлении практически параллельно цилиндрическому корпусу 110, поддерживает обе ручки 201 и 202. В изображенном примере предусмотрены две опорные ножки 204 на каждой стороне опорного бруса 203 для прикрепления опорного механизма 200 к соответствующей части печатной машины глубокой печати и для обеспечения опоры при вращении опорного бруса 203 и соответствующих опорных ручек 201 и 202.

На фиг.10 показан вид в разрезе опорного механизма 200, где линия А схематически показывает поворотное перемещение, позволяющий переводить узел 102 очистительного валика из изображенного рабочего положения в положение обслуживания.

Также согласно фиг.4 и 5, на центральном брусе 131 предусмотрены боковые стопоры 129 (см. также фиг.14), на каждой стороне полого цилиндрического корпуса 110, для крепления соответствующих фланцев 122, 126 первого и второго подшипников 121, 125 цилиндра на центральном брусе 131.

Система 100 удаления краски дополнительно обеспечена устройством 160, установленным вдоль оси центрального бруса 131 возле первого конца 111 полого цилиндрического корпуса 110, для обеспечения осевого смещения узла 102 очистительного валика вдоль его оси вращения. Такое устройство 160 может, в частности, быть сконструировано для действия в качестве кулачкового следящего устройства, взаимодействующего с кулачковым механизмом (не показан), известного из уровня техники. Смещение узла 102 очистительного валика вдоль его оси вращения является предпочтительным, поскольку обеспечивает большую однородность очистки,

Трехногая приводная головка 170, лучше показанная на фиг.6-9, 13, 14 и 17, для соединения с приводом очистительного валика (не показан) предусмотрена для приведения узла 102 очистительного валика во вращение. Дополнительные подробности, относящиеся к трехногой приводной головке 170, будут приведены по отношению к фиг.14. Подходящий привод для приведения узла 102 очистительного валика во вращение известен из европейской патентной заявки №ЕР 0881072 А1.

В данном частном примере приведение полого цилиндрического корпуса 110 во вращение обеспечивается посредством кулачково-дисковой муфты 150, которая соединена с приводным концом 112 полого цилиндрического корпуса 110. Точнее говоря, как показано на фиг.8, 9, 13, 14 и 17, кулачково-дисковая муфта 150 содержит входной соединительный элемент 151, вращающийся вместе с трехногой приводной головкой 170, соединительное устройство которой будет описано более подробно относительно фиг.17.

Далее в отношении фиг.9-12 будут описаны дополнительные подробности компонентов, предусмотренных внутри полой части вращающегося полого цилиндрического корпуса 110. Как показано, вращающийся полый цилиндрический корпус 110 оснащен прессовочным устройством 130, расположенным внутри полого цилиндрического корпуса 110, предназначенным для того, чтобы оказывать давление на внутреннюю поверхность 110b полого цилиндрического корпуса 110 и для того, чтобы обеспечивать регулирование давления очищения между полым цилиндрическим корпусом 110 и печатным цилиндром 80 глубокой печати. В данном частном примере прессовочное устройство 130 расположено на центральном брусе 131.

Согласно этому предпочтительному варианту осуществления давление очищения может быть отрегулировано прессовочным устройством на множестве осевых положений вдоль длины полого цилиндрического корпуса. В данном частном случае прессовочное устройство 130 предпочтительно содержит шесть прессовочных блоков 132, которые распределены вдоль осевого направления внутри полого цилиндрического корпуса 110 и позволяют регулировать давление очищения между полым цилиндрическим корпусом 110 и печатным цилиндром 80 глубокой печати в шести соответствующих осевых положениях по длине полого цилиндрического корпуса 110.

Каждый прессовочный блок 132 предпочтительно содержит прессовочный элемент 135 с регулируемым положением, предназначенным для того, чтобы оказывать давление на внутреннюю поверхность 110b полого цилиндрического корпуса 110, и исполнительный механизм 140, такой как поршень пневмоцилиндра, предназначенный для того, чтобы обеспечивать регулирование радиального положения прессовочного элемента 135 внутри полого цилиндрического корпуса 110. Как показано, исполнительные механизмы 140 предусмотрены в данном примере на центральном брусе 131.

Точнее, как схематично изображено на фиг.10-12, каждый прессовочный блок 132 сконструирован таким образом, что прессовочный элемент 135 может быть перемещен вдоль линии, изображенной на фиг.1 и 10-12 как пунктирная линия Р, под действием соответствующего исполнительного механизма 140. В данном примере, линия Р совпадает в рабочем положении узла 102 очистительного валика с линией, пересекающей ось вращения печатного цилиндра 80 глубокой печати.

Каждый прессовочный элемент 135 предпочтительно содержит вращающееся уплотнительное кольцо 136, предусмотренное для контакта качения с внутренней секцией внутренней поверхности 110b полого цилиндрического корпуса 110, и роликовый подшипник 137, содержащий наружный сепаратор, прикрепленный к внутренней части вращающегося уплотнительного кольца 136, исполнительный механизм, расположенный внутри внутреннего сепаратора роликового подшипника 137 для регулирования радиального положения вращающегося уплотнительного кольца 136 и роликового подшипника 137 внутри полого цилиндрического корпуса 110.

В изображенном примере каждый прессовочный блок 132 дополнительно содержит направляющий элемент 138, размещенный между внутренним сепаратором роликового подшипника 137 и исполнительным механизмом 140 для обеспечения радиального перемещения вращающегося уплотнительного кольца 136 и роликового подшипника 137 под действием исполнительного механизма 140. Точнее, как показано на фиг.11, направляющий элемент 138 снабжен направляющим отверстием 138а, через которое проходит центральный брус 131. Другими словами направляющий элемент 138 направляется на центральный брус 131 для того, чтобы обеспечить перемещение прессовочного элемента 135 с регулируемым положением (то есть вращающегося уплотнительного кольца 136, роликового подшипника 137 и направляющего элемента 138) вдоль линии Р под действием исполнительного механизма 140.

Как дополнительно показано на фиг.11, каждый исполнительный механизм 140, который сконструирован в данном примере как поршень пневмоцилиндра, соединен с трубопроводом 141, идущим через центральный брус 131 для соединения с соответствующей пневматической подачей. Исполнительный механизм может альтернативно быть приведен в действие гидравлическими или электромеханическими средствами. Пневматический трубопровод с подходящим управляющим блоком (не показан) обеспечивает индивидуальный контроль уровней давления, действующих на каждый исполнительный механизм 140 и, таким образом, на каждый прессовочный блок 132.

Таким образом, понятно, что регулирование и контроль давления очищения может осуществляться посредством каждого прессовочного блока 132, который оказывает соответствующий уровень давления на соответствующую секцию внутренней поверхности полого цилиндрического корпуса 110, как изображено широкими стрелками на фиг.10-12. Давление очищения, таким образом, может быть отрегулировано во множестве осевых положений по длине полого цилиндрического корпуса 110.

Согласно этому предпочтительному варианту осуществления на центральном брусе 131 дополнительно предусмотрены амортизаторы или демпферы 145 напротив соответствующих исполнительных механизмов 140. Каждый амортизатор или демпфер 145 расположен между центральным брусом 131 и соответствующей секцией направляющего элемента 138, напротив местоположения, где исполнительный механизм 140 воздействует на направляющий элемент 138. Эти амортизаторы или демпферы 145 предпочтительно предусмотрены для гашения кинетической энергии. Это особенно удобно в контексте печатной машины глубокой печати, содержащей формный цилиндр, имеющий одну или более печатных форм глубокой печати, поскольку система очистки должна справляться с наличием соответствующих углублений цилиндра, которые в таком случае предусмотрены на формном цилиндре. По существу амортизаторы или демпферы предназначены для того, чтобы предотвратить "падение" узла 102 очистительного валика в углубления цилиндра печатного цилиндра 80 глубокой печати. Амортизаторы или демпферы 145 могут предпочтительно быть сконструированы как гидравлические демпфирующие поршни. В таком случае, как показано на фиг.11, предусмотрен дополнительный трубопровод 146 в центральном брусе 131 для того, чтобы соединить амортизаторы или демпферы 145 с общей гидравлической подачей (не показана).

На фиг.9-13 также изображены конструктивные детали вращающегося полого цилиндрического корпуса 110. Данный цилиндрический корпус 110 предпочтительно образован из цилиндрического основания 115, например, выполненного из композитного материала, и по меньшей мере из одного, но предпочтительно из нескольких слоев 116 очистительного материала, например полимерного материала, такого как ПВХ, предусмотренных на наружной части цилиндрического основания 115. Вращающийся полый цилиндрический корпус 110 изобретения является независимым, т.е. он не требует целого и тяжелого основания цилиндра, как в известных решениях, описанных во вводной части, что, таким образом, делает элемент более легким и более простым в управлении.

Международные заявки №WO 2007/031925 А2, WO 2007/031927 А2 и WO 2007/034362 А2, включенные в данный документ посредством ссылки, описывают способы и устройства, которые могут быть использованы для нанесения слоев очистительного материала 116 на цилиндрическое основание 115.

Внутренняя поверхность цилиндрического основания 115 образует внутреннюю поверхность 110b полого цилиндрического корпуса 110, в то время, как внешняя поверхность верхнего слоя очистительного материала 116 образует внешнюю поверхность 110а полого цилиндрического корпуса 110. Во время работы, данный верхний слой находится в контакте с поверхностью печатного цилиндра 80 глубокой печати для удаления избытков краски с поверхности печатного цилиндра 80 глубокой печати.

Цилиндрическое основание 115 предпочтительно образовано и/или сконструировано для того, чтобы оказывать высокое сопротивление скручиванию. Композитные материалы, усиленные волокнами, такими как углеволокно, являются предпочтительными материалами в контексте данного изобретения.

Как уже было указано выше и схематически изображено на фиг.3 и 10, весь узел 102 очистительного валика может быть повернут вдоль направления А благодаря опорному механизму 200. Другими словами, опорный механизм 200 предназначен для перемещения узла 102 очистительного валика между рабочим положением (как показано на фиг.3 и 10), где внешняя поверхность 110а полого цилиндрического корпуса 110 контактирует с поверхностью печатного цилиндра 80 глубокой печати, и положением обслуживания, при котором узел 102 очистительного валика перемещается от печатного цилиндра 80 глубокой печати.

На фиг.8, 9 и 13-17 дополнительно изображено механическое соединение между трехногой приводной головкой 170, кулачково-дисковой муфтой 150 и полым цилиндрическим корпусом 110.

Кулачково-дисковая муфта 150 содержит входной соединительный элемент 151 и промежуточный соединительный элемент 152, имеющий по существу форму кольца, которое взаимодействует с вращающимся опорным кольцом 127 второго подшипника 125 цилиндра. Вращающееся опорное кольцо 127 предназначено для работы в качестве выходного соединительного элемента кулачково-дисковой муфты 150. Входной соединительный элемент 151 имеет форму колеса с секциями 151а пазов для взаимодействия с соответствующими секциями 152а выступов, предусмотренных на первой стороне промежуточного соединительного элемента 152. Аналогично, вращающееся опорное кольцо 127, выступающее в качестве выходного соединительного элемента, предусмотрено с секциями 127b пазов для взаимодействия с соответствующими секциями 152b выступов, предусмотренными на второй стороне промежуточного соединительного элемента 152. Секции 152а, 152b выступов предусмотрены под прямыми углами относительно друг друга.

Вращательное движение передается полому цилиндрическому корпусу 110 посредством приводных зубцов 127а, предусмотренных на вращающемся опорном кольце 127, при этом приводные зубцы 127а взаимодействуют с соответствующими приводными впадинами 113, предусмотренными на втором конце полого цилиндрического корпуса 110, а именно на соответствующем конце цилиндрического основания 115.

Как показано на фиг.9, на внутренней стороне входного соединительного элемента 151 предусмотрен роликовый подшипник 155 для опоры при вращении входного соединительного элемента 151 на центральном брусе 131. Роликовые подшипники 156 дополнительно предусмотрены на наружной стороне выходного соединительного элемента 151 для обеспечения опоры при вращении между входным соединительным элементом 151 и оконечностью второй ручки 202 опорного механизма 200.

Как изображено на фиг.14-16, кулачково-дисковая муфта 150 может предпочтительно быть отъединенной от узла 102 очистительного валика во время технического обслуживания, т.е. путем разъединения промежуточного соединительного элемента 152 от вращающегося опорного кольца 127. Когда боковые стопоры 129, удерживающие вращающееся опорное кольцо 127 на центральном брусе 131, удалены (см. фиг.15), вращающееся опорное кольцо 127 может быть снято вместе с фланцем 126 и роликовым подшипником 128 для предоставления доступа к полому цилиндрическому корпусу 110. Данный полый цилиндрический корпус 110 может затем быть снят с прессовочного устройства 130 и центрального бруса 131 путем сдвига полого цилиндрического корпуса 110 по его оси вращения, как изображено на фиг.16, и заменен новым. Все эти этапы могут быть осуществлены одним оператором и вручную, благодаря облегченной конструкции, таким образом, в кране больше нет необходимости, поскольку полый цилиндрический корпус 110 весит существенно меньше, чем обычный очистительный валик.

Различные модификации и/или улучшения могут быть применены к вышеописанным вариантам осуществления без отступления от объема изобретения, определенного приложенной формулой изобретения. Например, изображенный вариант осуществления обеспечен шестью прессовочными блоками 132. Могут быть предусмотрены варианты, включающие большее или меньшее количество прессовочных блоков.

Дополнительно, хотя выше была описана кулачково-дисковая муфта, могут быть предусм