Устройство, система и способ для отбора проб пластовой среды

Иллюстрации

Показать всеИзобретение относится к устройству, системе и способу отбора проб пластовой среды. Техническим результатом является повышение эффективности отбора проб. Устройство содержит зонд для геологического пласта, содержащий по меньшей мере один входной канал для потока текучей среды с входной зоной, имеющей выбираемый, пошагово изменяемый размер и содержащей множество независимо перемещаемых относительно друг друга уплотнительных элементов, которые можно активировать, выдвинув их до контакта со стенкой скважины, или убрать назад, чтобы увеличить или уменьшить площадь входной зоны, при этом входная зона включает в себя входную зону направляющего зонда, имеющую пошагово регулируемый размер, с помощью выборочной активации одного или нескольких выбранных уплотнительных элементов. 3 н. и 17 з.п. ф-лы, 7 ил.

Реферат

Предпосылки создания изобретения

На месторождениях часто выполняют программы по отбору проб для снижения возможных рисков. Например, чем точнее данная проба пластовой текучей среды соответствует фактическим условиям в исследуемом пласте, тем ниже вероятность появления ошибок во время анализа пробы. В силу вышесказанного предпочтение отдается глубинным, а не поверхностным пробам, из-за тех ошибок, которые возникают во время сепарирования на площадке скважины, повторного смешивания в лаборатории и разницы в измерительных инструментах и методах, используемых для смешивания текучих сред до состава, соответствующего составу оригинальной текучей среды пласта. В то же время отбор глубинных проб может стать дорогостоящим мероприятием в плане затрачиваемых времени и денег, когда, например, время отбора проб увеличивается из-за низкой эффективности процесса отбора.

Краткое описание чертежей.

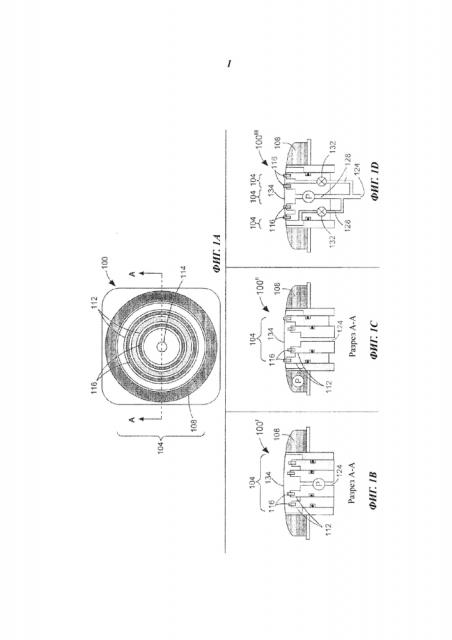

Фиг. 1А является видом сверху, а фиг. 1B-1D являются видами сбоку в разрезе пробоотборного и направляющего зондов для геологического пласта в соответствии с различными вариантами осуществления изобретения.

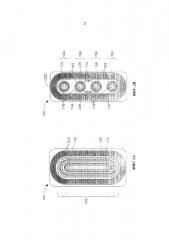

На фиг. 2А и 2В показаны виды сверху дополнительных вариантов осуществления пробоотборного и направляющего зондов для геологического пласта в соответствии с различными вариантами осуществления изобретения.

На фиг. 3А показана блок-схема системы сбора данных и скважинного инструмента в соответствии с различными вариантами осуществления изобретения.

На фиг. 3В показаны скважинные инструменты в соответствии с различными вариантами осуществления изобретения.

На фиг. 4 показан вариант осуществления спускаемой на кабеле системы согласно изобретению.

На фиг. 5 показан вариант осуществления системы скважинных измерений во время бурения согласно изобретению.

На фиг. 6 показана технологическая схема нескольких способов в соответствии с различными вариантами осуществления изобретения.

На фиг. 7 показана блок-схема готового изделия со специальным устройством в соответствии с различными вариантами осуществления изобретения.

Подробное раскрытие изобретения

В нефтегазовой промышленности используются пластоиспытатели для измерения давления и текучести текучих сред и газов в подземном геологическом пласте. К этим инструментам относятся устройства, доставляемые в скважину на кабеле или бурильной трубе, такие как Halliburton®® RDT1M и HSFT-IIIM, и Halliburton® GeoTap®.

Геологический пласт может иметь широкий диапазон давлений, характеристик текучей среды (например, вязкости) и проницаемости. Чтобы способствовать быстроте и точности измерений, глубинные пластоиспытатели иногда оснащают функцией регулировки объема и скорости создания депрессии на пласт, позволяющей получить нужный профиль падения давления и повышения давления. Например, можно контролировать объем и скорость создания депрессии на пласт для уменьшения вероятности забивания проточных линий, что иногда происходит при большом перепаде давлений, возникающем во время создания депрессии на пласт, в результате чего порода обрушивается перед пробоотборным зондом, и ее частицы попадают в линию отбора текучей среды. За счет регулирования скорости создания депрессии на пласт во время отбора проб можно контролировать давление и предотвращать фазовые изменения текучей среды. Таким образом, во время отбора проб можно регулировать давление с помощью изменения скорости создания депрессии на пласт и не допускать насыщения нефти газом.

Во время обычного отбора проб путем создания депрессии на пласт пробоотборный зонд извлекают, а средство доставки зонда (например, пластоиспытатель) подают в скважину на глубину, где находится точка тестирования. Клапан выравнивания открывается и позволяет измерить гидростатическое давление в скважине перед началом тестирования. После фиксирования пластоиспытателя на глубине тестирования пробоотборный зонд расширяется, образуя герметичный контакт с поверхностью породы в скважине. Клапан выравнивания закрывается до или во время разворачивания пробоотборного зонда и изолирует от скважины проточную линию (которая гидравлически соединена с датчиком давления, зондом и камерой для предварительного тестирования.

Во время герметичного контакта пробоотборного зонда с поверхностью породы часто происходит изменение давления (например, небольшое повышение), измеряемое манометром, которое может быть вызвано герметизирующим воздействием пробоотборного зонда и/или закрытием клапана выравнивания. После этого поршень для предварительного тестирования перемещают с контролируемой скоростью, чтобы снизить давление в проточной линии и пробоотборном зонде, начиная отсчет времени создания депрессии на пласт. По мере перемещения поршня давление падает и в идеале стабилизируется при достижении требуемого снижения давления, которое, в первую очередь, контролируется скоростью движения поршня для предварительного тестирования. То же самое происходит при отборе проб, когда пластовая текучая среда, скопившаяся возле пробоотборного зонда, откачивается в течение длительного времени, чтобы обеспечить относительно чистую пробу. Иногда для проверки давления используют насос пластоиспытателя, что в значительной степени похоже на предварительное тестирование.

После прекращения движения поршня для предварительного тестирования начинается рост давления, что означает окончание времени создания депрессии на пласт. Прекратить процесс создания депрессии на пласт можно с помощью других механизмов, таких как закрытие клапана для изоляции поршня для предварительного тестирования или откачивание из проточной линии, которое может называться «закрытием скважины». Обычно, скорость увеличения давления зеркально отображает скорость снижения давления и давление в проницаемом пласте (то есть в пласте с текучестью выше 1 миллидарси/сантипуаз стабилизируется достаточно быстро). Обычно давление растет в течение нескольких минут, пока полностью не стабилизируется.

В пласте с низкой проницаемостью, в котором текучесть ниже 1 миллидарси/сантипуаз, текучая среда в пробоотборный зонд течет медленнее.

Таким образом, во время движения поршня для предварительного тестирования большая часть давления, снижающегося во время создания депрессии на пласт, регулируется за счет расширения текучих сред в проточной линии, так что объем текучей среды, фактически втекающей в пласт, является только частью объема, перемещенного поршнем.

Когда поршень прекращает двигаться или проточная линия закрывается, давление растет медленнее, чем увеличивается падение давления. Так происходит потому, что пластовая текучая среда движется в пластоиспытатель из вскрытой поверхности забоя у пробоотборного зонда и происходит повторное сжатие текучих сред в проточной линии. После того как рабочий объем поршня поступит в проточную линию, давление, наконец, стабилизируется, и на это может уйти более часа, в зависимости от нескольких факторов.

Были созданы уравнения, позволяющие рассчитать время снижения и повышения давления. Расчет выполняется следующим образом:

где постоянная времени системы и

величина снижения давления (фунты на кв. дюйм).

Переменные в этих уравнениях известны специалистам в данной области и определяются следующим образом:

q = см3/сек, расход

q0 = см3/сек, расход во время снижения давления

rs = см, радиус зонда

rp = см, радиус зонда

Ms = миллидарси/сантипуаз, текучесть

Pf* = фунты на кв. дюйм, давление в пласте

t s _ d d = начало снижения давления

t e _ d d = окончание снижения давления

t ' = T - t s _ d d = время снижения давления, в секундах

t ' = T - t e _ d d = время увеличения давления, в секундах

Т = сек, фактическое время тестирования

τp = коэффициент формы зонда

ct=1/(фунты на кв. дюйм абс), общая сжимаемость

Vfl = см3, объем проточной линии

Δtdd = сек, время снижения давления

Эти уравнения и переменные показывают, что объемы и скорости, используемые для снижения давления до требуемого уровня, могут меняться в зависимости от конструкции пластоиспытателя. Так как входной канал обычного пробоотборного зонда имеет фиксированный размер, то стандартный способ контроля снижения давления использует изменения объема предварительного тестирования и скорости движения. При этом, в условиях низкой проницаемости и мягкой породы, трудно добиться требуемого снижения давления, если единственными имеющимися в наличии значениями являются объем предварительного тестирования и скорость движения.

Авторы изобретения открыли механизм, с помощью которого можно снизить давление до требуемых уровней даже в условиях низкой проницаемости. Для этого вокруг пробоотборного зонда нужно установить регулируемый направляющий зонд для изменения общего размера входного канала. В уровне техники размер входного канала направляющего зонда можно выбирать в статике, извлекая скважинный инструмент, чтобы выбрать направляющий зонд большего или меньшего размера, в соответствии с предполагаемыми условиями тестирования пласта, тогда как различные варианты осуществления изобретения позволяют выполнять пошаговое изменение размера входного канала направляющего зонда в динамике без извлечения инструмента, что позволяет приспосабливаться к самым разным окружающим условиям.

К другим преимуществам регулируемого направляющего зонда относятся те, которые достигаются во время отбора проб. В уровне техники обычно использовался один направляющий зонд, который фокусировал поле потока в районе зонда для сокращения времени отбора проб. В некоторых вариантах осуществления наличие нескольких направляющих зондов или направляющих колец вокруг пробоотборного зонда может усовершенствовать процесс отбора проб по сравнению с вариантом, в котором используется одно направляющее кольцо. Фокусирующий эффект можно отрегулировать, чтобы улучшить качество пробы или сократить время отбора пробы. Также направляющий зонд, расположенный вокруг пробоотборного зонда, может иметь не только круглую форму, входной канал может принимать различные формы и размеры, что позволяет оптимизировать отбор проб и тестирование давления с учетом характеристик пласта и текучей среды.

Например, в пласте с низкой проницаемостью часто требуется, чтобы скорости потоков были низкими. При этом большинство пластоиспытателей имеют пределы регулирования скорости. В этом случае большая площадь поперечного сечения направляющего зонда может улучшить возможности контроля снижения давления. Если можно уменьшить размер входной зоны направляющего зонда, то эффект от этого будет такой же, как и от повышения скорости течения в пластах, имеющих более высокую проницаемость, что расширит диапазон использования пластоиспытателя.

Таким образом, оптимизация регулировки объема и расхода предварительного тестирования должна позволить изменять размер входного канала, через которое происходит отбор текучей среды в пробоотборник. Можно регулировать не только размер направляющего зонда, но и его форму, которая может изменяться от круглой до эллиптический. В некоторых вариантах осуществления используются большие пакеры, увеличивающиеся в объеме и герметизирующие ствол скважины до и после пробоотборного зонда. Эти и другие варианты осуществления будут далее раскрыты более подробно.

В некоторых вариантах осуществления, размер входной регулируемой зоны направляющего зонда устанавливается путем регулировки входной зоны направляющего зонда (например, путем регулировки эффективного радиуса входной зоны направляющего зонда, где входная зона направляющего зонда математически равна зоне, образованной направляющим зондом, имеющим, по существу, круглую конфигурацию входной зоны). Один способ регулирования размеров входной зоны содержит управление размером одной или нескольких уплотнительных зон, через которые пластовая текучая среда поступает в проточную линию. Комбинация уплотнительных зон направляющего зонда, которые могут иметь различную форму, составляет общий размер входной зоны направляющего зонда.

Таким образом, размер входной зоны направляющего зонда может регулироваться с помощью нескольких уплотнительных зон, каждая из которых имеет фиксированный и/или изменяемый размер. Таким образом, в некоторых вариантах осуществления, уплотнительными поверхностями являются круглые уплотнительные элементы (например, расположенные в виде группы концентрических или неконцентрических уплотнительных зон), в состав которых входят гибкие уплотнительные кромки, которые контактируют со стенками скважины или отводятся от них, и образуют эквивалентный радиус входного канала направляющего зонда, соответствующий требуемой входной зоне, такой, которая соответствует конкретным условиям, существующим в пласте. В результате, при изменении условий в скважине, общую входную зону направляющего зонда можно изменить, чтобы соответствовать новым условиям и динамично снижать или увеличивать давление без перемещения пластоиспытателя для физической замены зонда.

В другом варианте осуществления возможно присоединение поршней или насосов для предварительного тестирования к каждому направляющему зонду для индивидуального управления расходами и давлениями. Если в каждом направляющем зонде индивидуально контролировать скорость создания депрессии, то можно регулировать давление между кольцами и улучшать результаты тестирования. Например, наблюдая за разными расходами и давлениями в пробоотборном и направляющем зондах, можно определить характеристики породы в определенных местах пласта, такие, как проницаемость, текучесть, скин-фактор и анизотропия. Таким образом, усовершенствованный контроль поля потока в пласте возле зондов может улучшать отбор проб.

Фиг. 1А является видом 100 сверху, а фиг. 1B-1D являются разрезами видов 100′, 100′′, 100′′′ сбоку пробоотборного и направляющего зондов для геологического пласта в соответствии с различными вариантами осуществления изобретения. Каждый вид в разрезе пробоотборного и направляющего зондов 100′, 100′′, 100′′′ показывает различные комбинации введения в контакт и выведение из контакта концентрической группы уплотнительных элементов 112 для эффективного формирования различных размеров входной зоны 104. Признаком многих вариантов осуществления является возможность изменять входную зону зонда, не меняя при этом местоположения пластоиспытателя. Это приводит к расширению возможностей тестирования и отбора проб и уменьшению времени нахождения буровой установки на скважине.

На фиг. 1A-1D можно увидеть, что центральный пробоотборный зонд 114 окружен концентрическими уплотнительными элементами 112, которые могут герметично прижиматься к стенке скважины. Уплотнительные элементы 112 могут иметь металлическое основание с упругой кромкой 116, причем кромка 116 может быть сделана из резины. Поток через входную зону 104 регулируется с помощью уплотнительных элементов 112, которые можно активировать, выдвинув их до контакта со стенкой скважины, или убрать назад, чтобы увеличить площадь входной зоны, что можно сделать с помощью управляющего механизма, расположенного в пробоотборном и направляющем зонде 100, или с помощью инструмента, установленного на пробоотборном и направляющем зонде 100. Входную зону 104 могут окружать одна или более уплотнительных подушек 108, содержащих один или более выбираемых уплотнительных элементов 112.

Клапаны 132, расположенные внутри или снаружи пробоотборного и направляющего зонда 100, можно использовать для управления потоком текучей среды в некоторых вариантах осуществления (например, в пробоотборном и направляющем зонде 100′′′). Потоком текучей среды через входную зону (зоны) 104 управляют уплотнительные элементы 112. Клапаны 132 можно автоматически активировать для достижения требуемого снижения давления и проточной зоны, возможно, с помощью встроенных датчиков Р, таких, как датчики давления. Можно использовать уплотнительные элементы 112 и/или клапаны 132 для выборочного соединения одного или нескольких проходов 128 для текучей среды из входной зоны (зон) 104 в одну проточную линию 124 для текучей среды. Возможно подсоединение одного или нескольких насосов (смотри насосы 344 на фиг. 3) к одному или нескольким уплотнительным элементам 112 через клапаны 132 или напрямую для регулирования давления нагнетания в каждом уплотнительном элементе 112, если это необходимо.

Фиг. 2А и 2В представляют собой виды сверху дополнительных вариантов осуществления пробоотборного и направляющего зонда 200 для геологического пласта в соответствии с различными вариантами осуществления изобретения. Здесь видно, что входную зону 104 зонда можно регулировать с помощью многочисленных уплотнительных элементов 212 (окружающих многочисленные пробоотборные зонды 114, если это требуется), имеющих различные отверстия, формы и относительные местоположения. У этих пробоотборного и направляющего зондов 200′, 200′′ удлиненная овальная форма (например, форма стадиона) содержит различные конфигурации уплотнительных элементов 212.

В приведенном примере пробоотборного и направляющего зонда 200′ удлиненное овальное отверстие, созданное уплотнительной подушкой 108, используется вместе с многочисленными пробоотборными зондами 114 и концентрическими уплотнительными элементами 212 для регулирования входной зоны 104 направляющего зонда и, таким образом, соответствующего радиуса входного канала. В примере пробоотборного и направляющего зонда 200′′ несколько неконцентрических уплотнительных элементов 212 и зондов 114 расположены в пределах зоны, определенной уплотнительной подушкой 108. В каждом случае эффективную входную зону 104 пробоотборного и направляющего зонда 200 для геологического пласта можно регулировать с помощью одного или нескольких уплотнительных элементов 212, которые вместе образуют входную зону 104. Для этого уплотнительные элементы 212 приводят в герметичный контакт со стенкой скважины путем механического перемещения или с помощью клапанов и/или насосов, как это было раскрыто ранее. Если индивидуальные пробоотборные зонды 114 окружены одной или несколькими более крупными зонами герметизации зондов, то соответствующие входные каналы 112, 212 можно использовать по отдельности или вместе с индивидуальными пробоотборными зондами 114. С помощью клапанов и/или насосов можно эффективно отрегулировать составную входную зону 104 пробоотборного и направляющего зонда 100, 200 для геологического пласта.

В некоторых случаях, внутри входной зоны 104 расположено множество неконцентрических слотов 236 в качестве уплотнительных элементов (внутри каждого слота 236 можно расположить один или несколько пробоотборных зондов 114). Продольная ось каждого слота 236 может располагаться, по существу, параллельно продольной оси 220 пробоотборного зонда 200, а также продольной оси скважинного инструмента.

Хотя это и не показано, продольная ось каждого слота 236 также может располагаться, по существу, перпендикулярно продольной оси 220 пробоотборного и направляющего зонда 200. Каждый слот 236 может быть отдельно приведен в герметичный контакт со стенкой скважины, возможно, с помощью упругой кромки для выравнивания внешнего края слота 236.

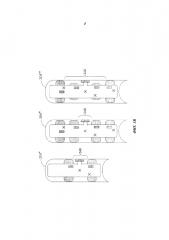

На фиг. 3А изображена блок-схема системы 300 сбора данных и скважинный инструмент 304′ в соответствии с различными вариантами осуществления изобретения. На фиг. 3В показан скважинный инструмент 304′′, 304′′′, 304′′′′ в соответствии с различными вариантами осуществления изобретения.

Устройство, которое работает вместе с системой 300, может содержать скважинный инструмент 304 (например, пластоиспытатель, оборудованный насосом), в состав которого входят один или несколько пробоотборных и направляющих зондов 100, 200, клапаны 132, сдвоенные пакеры 340 и насосы 344. Нужно отметить, что здесь скважинный инструмент 134 показан как таковой, но в некоторых вариантах осуществления изобретения он может быть реализован посредством корпуса кабельного каротажного инструмента. При этом, в целях ясности и экономичности, и во избежание появления неясности в различных показанных вариантах осуществления, эта последняя реализация не была прямо показана на этом чертеже.

В состав системы 300 может входить логическое устройство 342, возможно, содержащее систему управления пробоотборным процессом. Логическое устройство 342 может использоваться для сбора данных о повышающемся и понижающемся давлениях в проточной линии, а также данных о свойствах пластовой текучей среды.

Система 300 сбора данных может соединяться с инструментом 304 для получения сигналов и данных из пробоотборного и направляющего зондов 100, 200, а также из других датчиков, которые могут находиться в уплотнениях зондов (например, датчики Р на фиг. 1). Система 300 сбора данных и/или любые ее компоненты могут располагаться в скважине, возможно, в корпусе инструмента или на поверхности 366, как часть компьютерной рабочей станции 356 в наземном каротажном центре.

В некоторых вариантах осуществления изобретения скважинное устройство может выполнять функции рабочей станции 356, а результаты могут передаваться на поверхность 366 и/или использоваться для прямого управления скважинной пробоотборной системой, возможно, с помощью телеметрического приемопередатчика 344. Процессоры 330 могут работать, используя данные, получаемые из пробоотборного и направляющего зондов 100, 200, и сохраняться в памяти 350, возможно, в форме базы 334 данных. Возможно, процессоры 330 могут определять различные свойства пласта, окружающего пластоиспытатель 304.

В некоторых вариантах осуществления работу различных пробоотборных и направляющих зондов 100, 200, расположенных во входной зоне, можно скомбинировать с работой сдвоенных пакеров 340. В этом случае, пробоотборный и направляющий зонды 100, 200 могут относиться к любому из ранее показанных типов. Здесь возможно применение индивидуальной активизации пакеров 340 для выполнения различных проб в одном и том же местоположении, если это необходимо. Дополнительно, возможно использование нескольких групп сдвоенных пакеров 340, расположенных на различных расстояниях друг от друга, что позволит изменить эффективный объем текучей среды, используемой пробоотборным и направляющим зондом (зондами).

Комбинированное использование множества сдвоенных пакеров 340 позволяет значительно увеличить гибкость тестирования. Это дает возможность тестировать различные небольшие интервалы или один большой интервал вместе с комбинацией интервалов. Примеры таких типов изменений можно увидеть в вариантах осуществления, показанных с использованием скважинного инструмента 304′, 304′′, 304′′′, 304′′′′. Такое множество интервалов можно иногда использовать для того, чтобы лучше изучить слой и изменения проницаемости, происходящие на тестируемом промежутке пласта. Эти конфигурации также могут улучшить процесс отбора проб, потому что захваченный промежуток, окружающий зонд, действует как направляющий зонд, отбирающий большую часть поступающей текучей среды, благодаря чему, расположенный в центре пробоотборный зонд может взять пробы так, как требуется.

Использование многочисленных клапанов 132 и насосов 344, как показано, способствует появлению большого количества различных трактов для текучей среды. Например, несмотря на то что ранее было показано, что проточные линии могут соединяться с одним цилиндром или насосом для предварительного тестирования (например, через одну проточную линию 124, показанную на фиг. 1), все равно существует возможность подсоединения каждой секции и/или входного канала пробоотборного и направляющего зонда 100, 200 или промежутка пакера к отдельному насосу 344 или камере предварительного тестирования, возможно, с помощью отдельных проходов 128 для текучей среды. Зонды, подобные изображенным на фиг. 1, также можно использовать для увеличения возможностей тестирования и отбора проб. Это помогает регулировать увеличение/снижение расхода и давления на каждом открытом участке скважины.

Такой комбинированный механизм иногда дает возможность датчикам текучей среды определять тип загрязнения и тип текучей среды в каждой секции, тем самым улучшая возможности отбора проб на участке нахождения пластоиспытателя 304. По существу, эта конфигурация создает независимо выбираемые пробоотборные камеры 348. Например, использование отдельных направлений потоков позволят применять различные виды тестирования, такие как тестирование взаимного влияния двух открытых потоков для выявления анизотропии проницаемости. Таким образом, если обратиться к фиг. 1-3, то можно увидеть, что существует возможность реализации многих вариантов осуществления.

Например, в состав устройства может входить пробоотборный и направляющий зонд 100, 200 для геологического пласта, имеющий по меньшей мере один уплотнительный элемент 112, 212, создающий входную зону 104, размер которой может изменяться выборочно и пошагово на заданную величину шага. Для целей, поставленных в настоящем документе, «пошагово изменяемый» размер входной зоны означает, что размер входной зоны направляющего зонда может увеличиваться или уменьшаться пошагово определенное количество раз; так происходит, когда для создания уплотнительных зон используются многочисленные уплотнительные элементы, которые можно выборочно вводить в герметичный контакт со стенкой скважины, в соответствии с несколькими вариантами осуществления, раскрытыми в этом документе. К этой категории не относятся направляющие зонды, если такие существуют, у которых размеры входных каналов могут непрерывно изменяться, создавая по существу неограниченное количество возможных комбинаций входных зон.

Размер входной зоны можно контролировать с помощью процессора. Таким образом, в состав устройства может входить процессор 330 для регулирования размера на основании сигналов датчика, измеряющего снижение давление (например, датчика Р).

Пробоотборный и направляющий зонды 100, 200 могут иметь одну или несколько уплотнительных подушек. Поэтому в состав устройства может входить одна уплотнительная подушка 108, окружающая входную зону 104, которая имеет, по меньшей мере, один выбираемый внутренний уплотнительный элемент. Эти элементы могут содержать уплотнительные элементы 112, 212. Таким образом, входная зона 104 устройства может содержать множество независимо перемещаемых концентрических уплотнительных элементов 112, 212 (смотри фиг. 1А и 2А) или неконцентрических уплотнительных элементов 242 (смотри фиг. 2В).

Входная зона 104 может иметь множество подвижных или неподвижных уплотнительных элементов (например, если уплотнительные элементы 112, 212, 242 не выдвигаются и не убираются) одинакового или разного размеров. Каждый уплотнительный элемент, подвижный или неподвижный, можно независимо активировать, присоединив один или несколько этих элементов к проточной линии 124. Таким образом, в некоторых вариантах осуществления входная зона 104 содержит множество неконцентрических, подвижных или неподвижных уплотнительных элементов (например, уплотнительных элементов 242, выполненных как неподвижные входные каналы, изображенные на фиг. 2 В), расположенных внутри входной зоны 104.

Отдельные входные каналы могут располагаться вдоль линии внутри входной зоны (например, вдоль продольной оси зонда 220, которая может быть, по существу, параллельной продольной оси скважинного инструмента). Таким образом, в некоторых вариантах осуществления, множество неконцентрических входных каналов 242 расположено, по существу, в одну линию внутри входной зоны 104.

Входная зона 104 может иметь различную форму и, возможно, содержать комбинацию зон меньшего размера. Например, входную зону 104, по существу, круглой формы (смотри фиг. 1А) можно легко изготовить, в то время как входную зону 104, имеющую форму стадиона (смотри фиг. 2А), возможно, будет сложнее изготовить, но она является более эффективной для герметизации зонда (например, в том случае, если нужно подать меньшее количество текучей среды через данную зону) от окружающего пространства скважины. Продолговатая или эллиптическая форма (например, форма стадиона) может обеспечить получение послойной информации, которую невозможно получить при использовании непродолговатой (например, круглой или квадратной) формы входной зоны 104.

Многочисленные проходы текучей среды из направляющего зонда в проточную линию пластоиспытателя могут определяться физической конструкцией входной зоны 104 и относительным местоположением частей входной зоны (например, концентрических уплотнительных элементов), чтобы направить образцы текучей среды с поверхности 134 зонда во внутреннюю проточную линию 124. Таким образом, в некоторых вариантах осуществления, множество проходов 128 текучей среды могут выборочно соединять входную зону 104 и единственную проточную линию 124 путем перемещения концентрических уплотнительных элементов 112 в направлении к уплотнительной контактной точке или от нее на поверхности 134 пробоотборного и направляющего зонда 100, 200.

Многочисленные проходы 128 для текучей среды из пробоотборного и направляющего зонда 100, 200 в проточную линию 124 могут открываться/закрываться клапанами 132 и обычно используются, чтобы направить образцы текучей среды с поверхности 134 зонда во внутреннюю проточную линию 124 либо последовательно, либо по существу одновременно. Таким образом, в состав устройства может входить множество клапанов 132, с помощью которых соответствующее множество проходов 128 текучей среды соединяет входную зону 104 с единственным проточным каналом 124.

Один или несколько датчиков Р могут быть встроены в уплотнение 108, проход 128 и/или проточную линию 124. Таким образом, устройство может содержать один или несколько датчиков Р, таких как датчик снижения/увеличения давления. Возможна реализация других вариантов осуществления.

Например, на фиг. 4 показан вариант осуществления изобретения спускаемой на кабеле системы 464, а на фиг. 5 показан вариант осуществления изобретения системы 564 измерений во время бурения. Таким образом, системы 464, 564 могут содержать части корпуса 470 пластоиспытателя как часть кабельного каротажа или части скважинного инструмента 524 как часть буровых работ в скважине.

На фиг. 4 показана скважина во время кабельного каротажа. Буровая платформа 486 оснащена вышкой 488, на которой установлен подъемник 490.

Для бурения нефтяных и газовых скважин обычно используется колонна бурильных труб, соединенных вместе и образующих бурильную колонну, которую опускают через роторный стол 410 в ствол скважины или скважину 412. В данном случае предполагается, что бурильную колонну временно подняли из скважины 412 для того, чтобы опустить в скважину 412 на кабеле или на каротажном кабеле 474 корпус 470 кабельного каротажного инструмента, такого как зонд. Обычно, корпус 470 инструмента опускают на дно изучаемой зоны, а затем поднимают вверх с, по существу, постоянной скоростью.

Во время перемещения вверх на разных глубинах инструмент можно останавливать и закреплять для откачки текучих сред в пробоотборный и направляющий зонды 100, 200, расположенные в корпусе инструмента 470. Возможно использование различных инструментов (например, датчиков) для выполнения измерений в подземных геологических пластах 414, расположенных рядом со скважиной 412 (и с корпусом 470 инструмента). Измеренные данные могу сохраняться и/или обрабатываться в скважине (например, с помощью подземного процессора (процессоров) 330, логического устройства 342 и памяти 350) или передаваться в наземный каротажный центр 492 для сохранения, обработки и анализа. Наземный каротажный центр 492 может быть оснащен электронным оборудованием для различной обработки сигналов, которая может быть реализована любым одним или несколькими компонентами системы 300, изображенной на фиг. 3. Аналогичные оценочные данные о пласте можно собрать и проанализировать в процессе бурения (например, выполняя каротаж во время бурения КВБ (LWD, от англ. «logging while drilling») и, как само собой разумеющееся, отобрать образцы во время бурения).

В некоторых вариантах осуществления, корпус 470 инструмента содержит пластоиспытатель для отбора и анализа проб текучей среды, поступающей в скважину из подземного пласта. Пластоиспытатель вывешивается в скважине на каротажном кабеле 474, соединяющем инструмент с расположенным на поверхности пультом управления (который содержит, например, рабочую станцию 356, как показано на фиг. 3, или тому подобное). Пластоиспытатель можно разместить в скважине на колонне гибких труб, на соединенной бурильной трубе, на жестко смонтированной бурильной трубе или с помощью любых других подходящих способов размещения.

Сейчас обратимся к фиг. 5, на которой показано, что система 564 может также являться частью буровой установки 502, расположенной на поверхности 504 скважины 506. Буровая установка 502 может служить для поддержания бурильной колонны 508. Бурильная колонна 508 может проходить через роторный стол 410 во время бурения скважины 412 в подземных пластах 414. В состав бурильной колонны 508 может входить ведущая бурильная труба 516, бурильная труба 518 и забойное оборудование 520, которое, скажем, размещено на нижней части бурильной трубы 518.

Забойное оборудование 520 может содержать утяжеленные бурильные трубы 522, скважинный инструмент 524 и буровое долото 526. С помощью бурового долота 526 можно пробурить скважину 412 сквозь поверхность 504 и подземные пласты 414. Скважинный инструмент 524 может содержать любой инструмент из определенного количества различных типов инструмента, включая инструмент для измерений во время бурения (ИВБ (MWD, от англ. «measurement while drilling»)), зонд для КВБ (LWD) и другой инструмент.

Во время бурения бурильную колонну 508 (в состав которой может входить ведущая бурильная труба 516, бурильная труба 518 и забойное оборудование 520) может вращать роторный стол 410. Дополнительно или в качестве альтернативы, забойное оборудование 520 может вращать двигатель (например, шламовый двигатель), который расположен в скважине. Утяжеленные бурильные трубы 522 можно использовать для увеличения веса бурового долота 526. Утяжеленные бурильные трубы 522 можно использовать для усиления жесткости забойного оборудования 520, что позволит забойному оборудованию 520 перенести дополнительный вес на буровое долото 526, и, соответственно, помочь буровому долоту 526 проходить сквозь поверхность 504 и подземные пласты 414.

Во время бурения шламовый насос 532 может закачивать буровой раствор (иногда называемый специалистами в данной области «буровой шлам») из резервуара 534 для бурового раствора через шланг 536 в бурильную трубу 518 и вниз, в буровое долото 526. Буровой раствор может вытекать из бурового долота 526 и возвращаться на поверхность 504 через кольцевое пространство 540 между бурильной трубой 518 и стенками скважины 412. Буровой раствор может возвращаться в резервуар 534 для бурового раствора, где происходит его фильтрация. В некоторых вариантах осуществления буровой раствор может использоваться для охлаждения бурового долота 526, а также для смазывания бурового долота 526 во время бурения. Дополнительно, буровой раствор можно использовать для удаления обломков выбуренной породы подземного пласта, образующихся во время работы бурового долота 526.

Таким образом, обратившись к фиг. 1-5, можно увидеть, что в некоторых вариантах осущ