Способ производства стеклянных изделий из материала для них и устройство для выполнения указанного способа

Иллюстрации

Показать всеИзобретение относится к способу производства стеклянных изделий. Технический результат изобретения заключается в упрощении способа определения паразитных отражений. Способ включает нагрев материала для стеклянных изделий, формование стеклянного изделия; охлаждение изделия; проверку сформованных стеклянных изделий светочувствительным датчиком. Получают множество изображений стеклянного изделия при множестве взаимно различающихся направлений наблюдения относительно изделия соответственно. Сравнивают указанное множество изображений для обнаружения возможного дефекта в изделии. Игнорируют возможный дефект, не классифицируют его как существующий дефект или классифицируют как паразитное отражение, если возможный дефект появляется только на одном из изображений, на меньшей части изображений в одном и том же положении на изделии, на изображениях, число которых меньше предварительно заданного. Игнорируют возможный дефект, если возможный дефект появляется в различных положениях на изделии на указанном множестве изображений. Классифицируют возможный дефект как существующий, если возможный дефект появляется на каждом из изображений в одном и том же положении на изделии, на большей части изображений в одном и том же положении на изделии или по меньшей мере на предварительно заданном числе изображений в одном и том же положении на изделии. 2 н. и 33 з.п. ф-лы, 19 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу производства стеклянных изделий, например оконных стекол, стеклянных труб, стеклянной посуды, стеклянной упаковочной тары и/или стеклянных контейнеров, в частности бутылок, выполненных из материала для стеклянных изделий, при этом указанный способ включает этапы нагрева материала для стеклянных изделий, придания нагретому материалу для стеклянных изделий формы стеклянного изделия, охлаждения сформованного стеклянного изделия и проверки сформованного стеклянного изделия посредством по меньшей мере одного светочувствительного датчика, в частности датчика, чувствительного к инфракрасному излучению, для обнаружения содержит ли стеклянное изделие дефекты или нет. В частности, настоящее изобретение относится к способу производства стеклянных изделий из материала для стеклянных изделий, который включает этапы:

a. нагрева материала для стеклянных изделий;

b. придания нагретому материалу для стеклянных изделий формы стеклянного изделия;

c. охлаждения сформованного стеклянного изделия и

d. проверки сформованных стеклянных изделий посредством по меньшей мере одного светочувствительного датчика, в частности, посредством датчика, чувствительного к инфракрасному излучению.

УРОВЕНЬ ТЕХНИКИ

В области производства стеклянных изделий известно использование инфракрасного излучения, излучаемого изделиями, выходящими из формовочной машины, для выполнения контроля или проверки с целью обнаружения возможных дефектов на поверхности или внутри изделий. Контроль качества таких изделий может также использоваться для обеспечения обратной связи для параметрами обработки. Локально повышенная интенсивность излучаемого излучения может быть вызвана существующим дефектом. Локально пониженный уровень излучаемого излучения также может быть вызван существующим дефектом. Существующий дефект может быть вызван локальным изменением в распределении стекла (например, локально измененная толщина стекла) и/или локальным изменением в распределении температуры. Существующий дефект может быть также вызван пузырьком в стеклянном изделии или включением в стеклянном изделии. Таким образом, существующий дефект может быть распознан по локально повышенной или локально пониженной интенсивности инфракрасного излучения, излучаемого стеклянным изделием. Эта информация может быть использована для подачи сигнала операторам для осуществления корректирующих действий или для автоматического управления процессом формования стекла.

Однако измерение инфракрасного излучения стеклянного изделия может осуществляться с ошибками вследствие других источников инфракрасного излучения, чье излучение отражается в проверяемой поверхности или на ней. Например, эти источники инфракрасного излучения, которые рассматриваются как паразитные, могут являться изделиями, размещенными перед проверяемым стеклянным изделием или после него, стеклянными изделиями, находящимися на других производственных линиях и другими источниками инфракрасного излучения на производственном оборудовании. Эти источники могут обеспечивать отражения на подлежащем проверке стеклянном изделии, которые могут быть ошибочно приняты за дефекты в стеклянном изделии. Другой источник паразитных отражений возникает от внутренних отражений самого подлежащего проверке стеклянного изделия. Такие внутренние отражения могут появляться вследствие того, что поверхность изделия не является гладкой. Поверхность может, например, содержать внезапные переходы, такие как переходы, сформированные гранями, тиснеными поверхностями и гравированными поверхностями. Внутренние отражения также появляются в горлышке бутылки и банки в связи с тем, что такие области содержат изменения в толщине стенок и/или резьбу.

Все эти паразитные отражения могут также негативно повлиять на измерение изменений в распределении стекла или температуры в стеклянном изделии. Паразитные отражения могут появляться в области с низкой интенсивностью инфракрасного излучения и приводить к ошибочным выводам об изменении в распределении стекла или температуры стеклянного изделия.

В способе, известном из US 2009/0294674 А1, эти паразитные отражения устранены посредством использования поляризатора, в котором вектор поляризации направлен по существу перпендикулярно к вектору поляризации лучей, отраженных исследуемым изделием. Однако, в частности, когда исследуются стеклянные изделия, имеющие изогнутые формы, лучи инфракрасного излучения, отраженные от изогнутых частей изделия, могут иметь множество векторов поляризации, так что использование одного поляризатора не может, или может только в случае использования поляризатора с высокой сложностью структуры, устранить такие паразитные отражения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, задачей настоящего изобретения является обеспечение усовершенствованного способа, в котором может быть устранено неправильное влияние паразитных отражений на интерпретацию измерений на стеклянном изделии вне зависимости от формы изделий. Другой задачей настоящего изобретения является устранение паразитных отражений простым способом.

В соответствии с настоящим изобретением этап проверки включает:

e. получение множества изображений стеклянного изделия при множестве взаимно различающихся направлений наблюдения относительно изделия; и

f. сравнивание указанного множества изображений для обнаружения дефекта в изделии и определения по возможности протяженности такого дефекта.

При сравнивании указанного множества изображений на этапе f., возможный дефект, который, например, появился только на одном из изображений, или на малой части изображений в одном и том же положении объекта, или на числе изображений, меньшем, чем предварительно заданное число, в одном и том же положении объекта, может быть проигнорирован или классифицирован как паразитный дефект. В качестве альтернативы или дополнительно, при сравнивании указанного множества изображений на этапе f., возможный дефект, который появился в различных положениях на изделии на указанном множестве изображений, может быть проигнорирован или классифицирован как паразитный дефект. В качестве альтернативы или дополнительно, при сравнивании указанного множества изображений на этапе f., возможный дефект, который, например, появился на каждом из изображений в одном и том же положении на изделии, или на большей части изображений в одном и том же положении на изделии, или по меньшей мере на предварительно заданном числе изображений в одном и том же положении на изделии, может быть классифицирован как существующий дефект.

Существующий дефект определяется, например, как локально измененное распределение стекла, или локально измененное распределение температуры, или локально отличающийся характер инфракрасного излучения, и возникает вследствие деформации стеклянного изделия или вследствие наличия не стеклянных частиц, таких как камень или металл, в стеклянном изделии.

Паразитные отражения практически во всех случаях отражаются от стеклянного изделия при наблюдении только с некоторых направлений относительно изделия. Это означает, что получение множества изображений стеклянного изделия приводит к тому, что паразитные отражения появляются только на одном изображении, на малой части изображений в одном и том же положении на изделии или на различных изображениях в различных положениях на стеклянном изделии. На основании этой информации могут быть распознаны и/или проигнорированы паразитные отражения. Разница расположения паразитных отражений на изображениях стеклянных изделий зависит от нормали к поверхности и направлений источников отражений. Существующие дефекты, однако, будут видны в одном и том же положении объекта на множестве изображений. Таким образом, существующие дефекты будут иметь различные положения на изображениях, но благодаря тому, что направление наблюдения изображения известно или измерено, может быть проверено, находятся ли такие дефекты в одном и том же положении на изделии. На основании этой информации могут быть обнаружены существующие дефекты.

Другими словами, благодаря тому, что направления наблюдения известны, может быть проверено, для каких изображений из указанного множества изображений дефекты находятся в одном и том же положении на изделии.

В предпочтительном варианте реализации способа по настоящему изобретению указанное множество изображений получают одним и тем же датчиком. Для обеспечения возможности получения изображений с разных углов наблюдения стеклянное изделие и датчик должны быть смещены друг относительно друга.

Однако в качестве альтернативы или дополнительно, способ включает этапы обеспечения оптической системы и использования оптической системы для получения любого из указанного множества изображений стеклянного изделия. Такая оптическая система может, например, содержать зеркала, линзы, призмы и т.д., которые могут быть подвижными или неподвижными для содействия в получении изображений при разных углах наблюдения. Например, оптическая система может быть расположена так, чтобы направлять или отражать инфракрасное излучение, излучаемое стеклянным изделием, в направлении датчика или датчиков.

Дополнительно или в качестве альтернативы, указанное множество изображений может быть получено различными датчиками.

В случае если в варианте реализации способа по настоящему изобретению используются по меньшей мере два датчика, указанные по меньшей мере два датчика располагаются на каждой из сторон стеклянного изделия, и становится возможным получение по существу полного изображения стеклянного изделия простым путем. С другой стороны, также возможно получить по существу полное изображение стеклянного изделия при помощи любого другого числа датчиков.

Особенно предпочтительный способ обеспечен в случае, когда сформованное стеклянное изделие перемещается посредством конвейерами при этом изображения получают в процессе перемещения. Предпочтительно способ дополнительно включает этапы размещения множества сформованных стеклянных изделий на конвейере; их одновременное перемещение посредством конвейера; и поочередное получение изображений различных стеклянных изделий. Таким образом, возможна проверка множества стеклянных изделий одним датчиком или, по выбору, двумя или более датчиками, расположенными на каждой из сторон конвейера.

Изобретение также относится к устройству для реализации способа производства стеклянных изделий из материала для стеклянных изделий в соответствии с настоящим изобретением, содержащему:

нагревательный блок для нагрева материала для стеклянных изделий;

блок для формования изделия для придания формы стеклянного изделия нагретому материалу для стеклянных изделий;

поверхность для отжига для охлаждения сформованного стеклянного изделия;

проверяющий блок для проверки сформованного стеклянного изделия, содержащий по меньшей мере один светочувствительный датчик, причем датчик, в частности, чувствителен к инфракрасному излучению; и

блок для управления и обработки, соединенный с указанным по меньшей мере одним датчиком для приема выходных сигналов, доставленных указанным по меньшей мере одним датчиком, характеризующих по меньшей мере одно изображение стеклянного изделия, и выполненный с возможностью определения содержит ли стеклянное изделие дефекты и определения по возможности протяженности такого дефекта; причем проверяющий блок выполнен с возможностью получения множества изображений стеклянного изделия при множестве взаимно различающихся направлений наблюдения относительно этого изделия соответственно; и при этом блок для обработки выполнен с возможностью сравнивания указанного множества изображений для обнаружения дефекта в изделии и определения по возможности протяженности такого дефекта.

Другие варианты реализации устройства описаны в зависимых пунктах формулы, относящихся к устройству.

Другие задачи, признаки, результаты, преимущества и детали изобретения описаны со ссылкой на пример выполнения, показанный на чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет далее описано, но не ограничивается этим описанием, со ссылкой на прилагаемые чертежи, на которых:

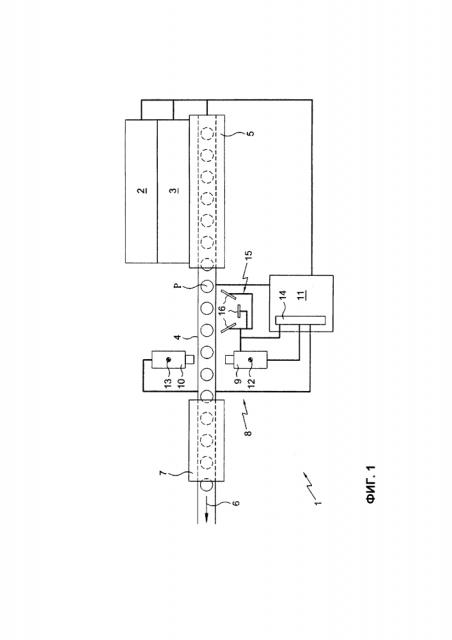

на фиг. 1 схематично показано устройство для производства стеклянных изделий из материала для стеклянных изделий в соответствии с настоящим изобретением;

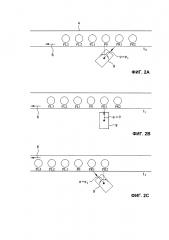

на фиг. 2А-2С показана часть конвейера устройства по фиг. 1, перемещающая множество стеклянных изделий, и камера в трех разных моментах во время перемещения;

на фиг. 3А-3С показаны изображения стеклянного изделия PR1, выполненные при различных направлениях наблюдения;

на фиг. 4А-4С показаны изображения стеклянного изделия PR2, выполненные при различных направлениях наблюдения;

на фиг. 5А-5С показаны изображения стеклянного изделия PL1, выполненные при различных направлениях наблюдения;

на фиг. 6А-6Е показана часть конвейера устройства по фиг. 1, передающая множество стеклянных изделий, и камера в пяти разных моментах времени во время перемещения; и

на фиг. 7 показано устройство по фиг. 6А-6Е, в котором выполнена вторая камера.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показан пример реализации устройства 1 для производства стеклянных изделий Ρ из материала для стеклянных изделий в соответствие с настоящим изобретением. В описанном примере реализации стеклянные изделия являются бутылками, но также, в соответствии со способом и устройством по настоящему изобретению, могут производиться и другие стеклянные изделия, такие как оконные стекла, стеклянные трубки, стеклянная посуда, стеклянная упаковочная тара и/или стеклянные контейнеры.

В данном варианте реализации устройство 1 содержит показанный схематично нагревательный блок 2 для нагрева материала для стеклянных изделий. Нагретый материал передается в блок 3 для формования изделия, если необходимо, вместе с другими материалами и/или полуобработанными изделиями, не раскрытыми подробно. В данном варианте реализации блок 3 для формования изделия одновременно формует шесть стеклянных изделий. Шесть стеклянных изделий, которые остаются горячими сразу после их формования, одновременно размещаются на конвейере 4 размещающим блоком 5. Блок 3 для формования изделий содержит литьевые формы, сами по себе известные, в которых осаждается часть нагретого материала для стеклянных изделий, и дующие средства для выдувания или вдавливания материала для стеклянных изделий в литьевую форму для получения конечной формы. Следует отметить, что, несмотря на то, что в варианте реализации показано одновременное формование и размещение на конвейере шести стеклянных изделий, настоящее изобретение может в частности применяться для любого множества из двух или более стеклянных изделий, но также может применяться для повторного производства только одного стеклянного изделия.

Сформованные одновременно изделия Ρ также одновременно перемещаются в направление стрелки 6 с постепенным охлаждением. Для этих целей устройство содержит, например, печь 7 для отжига, не раскрытую подробно. Как показано на фиг. 1, ранее сформованные стеклянные изделия охлаждаются в печи 7 для отжига, в то время как еще раньше произведенные и охлажденные стеклянные изделия (почти) покинули печь 7 для отжига, и перемещаются для последующей обработки.

Сформованные стеклянные изделия поочередно проходят по проверяющему блоку 8 для проверки сформованного стеклянного изделия. Этот проверяющий блок содержит по меньшей мере один датчик 9, 10 (в варианте реализации по фиг. 1 присутствуют два датчика на каждой из сторон конвейера 4), чувствительный к инфракрасному излучению. Такой датчик может быть выполнен в виде, например, камеры, чувствительной к инфракрасному излучению, или чувствительного элемента, содержащего чувствительные к инфракрасному излучению пиксели, расположенные в вертикальных и/или горизонтальных рядах. Локально повышенная интенсивность излучаемого излучения может быть вызвана существующим дефектом. Также локально пониженный уровень излучаемого излучения может быть вызван существующим дефектом. Существующий дефект может быть вызван локальным изменением распределения стекла (например, локально измененная толщина стекла) и/или локальным изменением распределения температуры. Существующий дефект может быть также вызван пузырьком в стеклянном изделии или включением в стеклянном изделии. Таким образом, существующий дефект может быть распознан по локально повышенной или пониженной интенсивности инфракрасного излучения, излучаемого стеклянным изделием.

Устройство 1 также содержит блок 11 для управления и обработки, который соединен с двумя датчиками 9, 10 для приема выходных сигналов, характеризующих изображение стеклянного изделия, доставленных двумя датчиками, и выполнен с возможностью определения, имеет ли стеклянное изделие дефекты или нет. Выходные сигналы двух датчиков могут представлять собой изображения всего стеклянного изделия или изображения частей стеклянных изделий в случае, когда датчики выполнены в виде камеры.

Блок 11 для управления и обработки выполнен с возможностью управления датчиками 9, 10, так что первое изображение стеклянного изделия получается при первом направлении наблюдения относительно стеклянного изделия, а второе изображение того же стеклянного изделия получается при втором направлении наблюдения относительно стеклянного изделия, отличном от первого направления. Для осуществления указанных выше операций датчики 9, 10, например, размещены с возможностью поворота вокруг поворотной оси 12, 13 соответственно, а блок 11 для управления и обработки управляет поворотом датчиков 9, 10. При необходимости, последующие изображения стеклянного изделия могут быть получены при других углах наблюдения, отличающихся от первого и от второго углов наблюдения, как будет описано ниже со ссылкой на фиг. 2.

Блок 11 для управления и обработки содержит блок 14 для сравнивания, выполненный, например путем программирования надлежащим образом, с возможностью сравнивания первого изображения со вторым изображением и, в качестве необязательного условия, последующего изображения с первым и/или вторым изображениями стеклянного изделия, для устранения паразитных отражений, как будет схематично описано ниже со ссылкой на фиг. 3-5. Кроме того, блок 14 для сравнивания выполнен, например путем программирования надлежащим образом, с возможностью анализа изображений для обнаружения точным образом отклонений в изделии и определения по возможности протяженности таких отклонений. Если такие отклонения определены, то возможно определить, имеет ли стеклянное изделие дефекты или нет, например, путем сравнивания обнаруженного отклонения с предварительно заданным критерием.

Блок 14 для сравнивания может известным образом вырабатывать управляющие сигналы для изменения или регулировки параметров обработки устройства и/или, с другой стороны, для вмешательства в процесс производства, например посредством автоматической отбраковки стеклянного изделия с дефектом.

Проверяющий блок 8 предпочтительно размещен так, что, при наблюдении в направление стрелки 6, стеклянные изделия измеряются перед входом в печь 7 для отжига. Во время исследования проверяющим блоком 8 сформованные стеклянные изделия могут иметь температуру выше 100°С или даже выше 400°С, так что они излучают инфракрасное излучение. Дефекты в стеклянных изделиях будут излучать инфракрасное излучение с интенсивностью, отличающейся от обычной. Когда, например, в определенных положениях на стеклянном изделии разница в интенсивности превосходит определенное пороговое значение или падает ниже другого порогового значения, блоком 11 для управления и обработки может быть выработан сигнал, указывающий на то, что изделие содержит отклонение в этих местах. В частности, такой сигнал вырабатывается, когда оказывается, что некоторое количество изделий подряд содержит такую разницу интенсивностей в одних и тех местах. Определенные пороговые значения могут отличаться для различных частей изделия. Однако паразитные отражения от проверяемого стеклянного изделия могут создавать помехи такому определению дефектов стекла. Такие паразитные отражения могут быть вызваны инфракрасным излучением, излучаемым соседним стеклянным изделием и отражаться от поверхности проверяемого стеклянного изделия. В частности, когда множество стеклянных изделий перемещается одновременно, такие паразитные отражения появляются чаще, чем это допустимо. Другой источник паразитных отражений возникает от внутренних отражений самого стеклянного изделия, подлежащего проверке. Такие внутренние отражения могут появляться вследствие того, что поверхность изделия не является гладкой. Поверхность может, например, содержать внезапные переходы, такие как переходы, сформированные гранями, тиснеными поверхностями и гравированными поверхностями. Внутренние отражения также появляются в горлышке бутылки и банки в связи с тем, что такие области содержат изменения в толщине стенок и/или резьбу. Все перечисленные выше типы паразитных отражений могут быть устранены или проигнорированы при помощи устройства и способа по настоящему изобретению. Вследствие этих паразитных отражений всегда появляется локально повышенная интенсивность инфракрасного излучения.

В дополнение к датчикам 9, 10 может быть использована оптическая система 15 для получения первого, второго и/или последующего изображения стеклянного изделия. Такая оптическая система может, например, содержать зеркала, линзы, призмы или массивы 16 чувствительных к инфракрасному излучению пикселей и т.д., которые могут быть выполнены с возможностью перемещения или без такой возможности для содействия в получении изображений при разных углах наблюдения. Например, оптическая система 15 может быть расположена так, чтобы направлять или отражать инфракрасное излучение, излучаемое стеклянным изделием, в направлении датчика 9. В таком случае датчик 9 может быть закреплен, а оптическая система 15 содержит поворотные части для получения изображений от одного и того же изделия в различные моменты времени при перемещении изделия. Это обеспечит получение различных изображений с различных направлений наблюдения относительно изделия. В другом варианте реализации такая оптическая система может являться датчиком.

При работе, под управлением блока 11 для управления и обработки, устройство, описанное выше, выполняет способ производства стеклянных изделий из материала для стеклянных изделий. В соответствии со способом по настоящему изобретению материал для стеклянных изделий нагревают нагревательным блоком 2, после этого нагретому материалу для стеклянных изделий придают форму, так что множество стеклянных изделий одновременно формуется блоком 3 для формования. Указанное множество сформованных стеклянных изделий размещают на конвейере 4 и одновременно перемещают для конечного охлаждения печью 7 для отжига.

Перед входом в печь 7 для отжига стеклянные изделия проверяются на наличие дефектов, примеры возможных результатов такой проверки будут описаны далее со ссылкой на фиг. 2А-2С.

На фиг. 2А-2С показана только одна камера 9, однако очевидно, что настоящее описание допускает наличие другой камеры 10 или, возможно, других датчиков или оптических систем.

На фиг. 2А показано множество из шести стеклянных изделий PR2, PR1, PR0, PL1, PL2 и PL3 в момент t0. Эти шесть стеклянных изделий одновременно перемещаются конвейером 4. Блок управления и обработки принимает или получает информацию о скорости конвейера и угле φ (т.е. угле наблюдения), под которым камера направлена относительно конвейера, данная информация используется для управления получением изображений стеклянных изделий и для анализа изображений на возможные дефекты. В данном примере направление наблюдения относительно изделия задано как угол φ наблюдения относительно направления 6 перемещения изделий. Такая информация может быть обеспечена, например, шаговыми двигателями, датчиками положения и т.д., используемыми для приведения в действие ленты конвейера и/или для поворота камеры.

На фиг. 2А камера 9 поворачивается так, чтобы выполнить первое изображение стеклянного изделия PR1 в момент t0 под первым углом φ=φ0 (что аналогично первому направлению наблюдения относительно изделия и аналогично первому углу наблюдения). Это первое изображение показано на фиг. 3А. На этом изображении можно увидеть, что каждая из области 17 и области 19 показывает локальную интенсивность инфракрасного излучения, которая больше, чем в остальных частях стеклянного изделия PR1. Таким образом, обе этих области на фиг. 3А показывают возможный дефект. На основании этого изображения в отдельности нельзя с точностью заключить, показывают ли эти области существующий дефект в стеклянном изделии или нет. Однако, так как стеклянное изделие PR1 перемещается в направлении стрелки 6, второе изображение будет получено камерой 9 во второй момент t1 под вторым углом φ=0 (что аналогично второму направлению наблюдения относительно изделия и аналогично второму углу наблюдения), который отличается от первого угла φ. На фиг. 2В показано, что стеклянное изделие PR1 перемещено на такое расстояние, что направление наблюдения, с которого получают второе изображение находится под углом 0 градусов. При управлении блоком для управления и обработки камеру 9 поворачивают так, что второе изображение может быть получено надлежащим образом. Второе изображение показано на фиг. 3В. На этом изображении больше не присутствует область 17 с локально повышенной интенсивностью инфракрасного излучения (которая означает возможный дефект). Однако на фиг. 3В все еще присутствует область 19 с локально повышенной интенсивностью инфракрасного излучения (которая означает возможный дефект).

Однако, так как стеклянное изделие PR1 перемещается в направлении, показанном стрелкой 6, третье изображение получено камерой 9 в третий момент t2 под вторым углом φ=φ3 (что аналогично третьему направлению наблюдения относительно изделия и аналогично третьему углу наблюдения), который отличается от первого угла φ. Это показано на фиг. 2С, на которой стеклянное изделие PR1 перемещено на такое расстояние, что направление наблюдения, при котором получается второе изображение, направлено под углом φ3 градусов. Под управлением блоком для управления и обработки камера 9 поворачивается так, что третье изображение может быть получено надлежащим образом. Третье изображение показано на фиг. 3С. На этом изображении больше не присутствует область 17 с локально повышенной интенсивностью инфракрасного излучения. Однако на фиг. 3С присутствует область 19 с локально повышенной интенсивностью инфракрасного излучения. Таким образом, в этом примере устройство также выполнено с возможностью получения по меньшей мере одного последующего изображения стеклянного изделия при еще одном направлении наблюдения (φ=φ3) относительно изделия, это направление наблюдения отличается от первого направления наблюдения и отличается от второго направления наблюдения. На основании сравнивания изображений по фиг. 3А и фиг. 3В блок сравнивания блока для управления и обработки может установить, что область 17 возникла в результате отражения (или преломления) и не вызвана каким-либо существующим дефектом. Область 17, показывающая паразитное отражение может таким образом быть устранена из изображения. Следует отметить, что, основываясь на известной скорости конвейера, блок для управления и обработки может сделать вывод из изображения по фиг. 3А в каком месте область 17 с повышенной интенсивностью инфракрасного излучения будет присутствовать на изображении по фиг. 3В (т.е. при угле наблюдения 0 градусов). Она будет в том же положении на изделии, что и на фиг. 3А. В случае если такая область не присутствует на втором изображении или присутствует в другом положении, эта информация может быть использована для устранения или игнорирования возможного дефекта. Игнорирование может означать в данном случае, что не будут предприняты дальнейшие действия в процессе производства изделий в ответ на обнаруженный возможный дефект. Устранение может означать в данном случае, что в изображении изделия возможный дефект удален. Это также может означать, что возможный дефект классифицирован как паразитное отражение. Это может быть сделано путем показа отметки на изображении изделия, указывающей на паразитное отражение. Таким образом, в данном случае область 17 не будет классифицирована как существующий дефект. Область 17 может быть проигнорирована или классифицирована как паразитное отражение. Однако, на основании сравнивания изображений по фиг. 3А и фиг. 3В блок сравнивания блока для управления и обработки может определить, что область 19 связана с существующим дефектом, так как она присутствует на обоих изображениях в одном положении на изделии. Следует отметить, что на основании известной скорости конвейера блок для управления и обработки может сделать вывод из изображения по фиг. 3А, в каком месте область 19 с повышенной интенсивностью инфракрасного излучения будет присутствовать на изображении по фиг. 3В (т.е. при направлении наблюдения под углом 0 градусов). Она будет в том же положение на изделии, что и на фиг. 3А. В случае если такая область присутствует на изображении по фиг. 3В, эта область будет классифицирована как существующий дефект. Если возможный дефект классифицирован как существующий дефект, блок для управления и обработки может принимать дальнейшие действия, такие как пометка дефекта на изображении как существующего дефекта. Также блок для управления и обработки может быть выполнен с возможностью определения протяженности, размера и/или измерений существующего дефекта. Также блок для управления и обработки может быть выполнен с возможностью подачи сигнала тревоги, удаления изделия с конвейера или изменения процесса производства изделия в ответ на обнаружение существующего дефекта.

Кроме того, изображение по фиг. 3С может также быть использовано для исследования изделия. Из сравнивания этого изображения по фиг. 3C с изображением по фиг. 3А и изображением по фиг. 3В следует, что эта область 18 с повышенной интенсивностью на самом деле показывает паразитное отражение и не является дефектом в стеклянном изделии, так как область 18 также отсутствует на третьем изображении. Кроме того, область 19 также присутствует на изображении по фиг. 3С, что подтверждает, что эта область имеет существующий дефект. Также изображение по фиг. 3С показывает область 18 с локально повышенной интенсивностью. Таким образом, это является возможным дефектом. Так как эта область отсутствует на первом изображении, показанном на фиг. 3А или на втором изображении, показанном на фиг. 3В, эта область 18 не классифицируется как существующий дефект. Блок управления и обработки в данном случае выполнен с возможностью игнорирования возможного дефекта 18 или с возможностью классифицирования возможного дефекта как паразитного отражения. Наконец, видно, что на фиг. 3В показана область 20 с локально повышенной интенсивностью инфракрасного излучения. Эта область 20 также является возможным дефектом. Однако, на фиг. 3С видно, что этот возможный дефект присутствует в области 20" изделия, которая смещена относительно области 20. Такая область также расценивается как паразитное отражение, так как паразитные отражения в целом не будут присутствовать на двух или более изображениях или будут присутствовать на двух или более изображениях в различных положениях (областях) на изделии.

Путем подходящего поворота камеры 9 и сохранения всей значимой информации, такой как направления/углы наблюдения, положение ленты конвейера, обеспечена возможность попеременного получения изображений при различных направлениях/углах наблюдения всех стеклянных изделий из указанного множества стеклянных изделий, перемещающихся одновременно.

Таким образом, как описано выше, блок для управления и обработки выполнен с возможностью определения, виден или нет возможный дефект, который виден на первом изображении (в данном примере на фиг. 3А) и расположен в первом положении 17, 19 на стеклянном изделии, также на указанном по меньшей мере одном втором изображении (в данном примере на фиг. 3В) в первом положении 17, 19 на изделии. Кроме того, блок управления и обработки выполнен с возможностью классифицирования возможного дефекта 19 как существующего дефекта, в случае если возможный дефект, который виден на первом изображении (в данном примере на фиг. 3А) и расположен в первом положении 19 на стеклянном изделии, также виден на указанном по меньшей мере одном втором изображении (в данном примере на фиг. 3В) в первом положении 19 на изделии.

Блок для управления и обработки также выполнен с возможностью определения, виден или нет возможный дефект, который виден на первом изображении (например, на фиг. 3В) и расположен в первом положении 20, также на указанном по меньшей мере втором изображении (например, на фиг. 3С) во втором положении 20′ на изделии, причем первое положение 20 отличается от второго положения 20′.

В настоящем примере блок для управления и обработки не классифицирует возможный дефект 20, 20′ как существующий дефект, если возможный дефект, который виден на первом изображении (например, на фиг. 3В) и расположен в первом положении, также виден на указанном по меньшей мере втором изображении (например, на фиг. 3С) во втором положении на изделии, причем первое положение 20 отличается от второго положения 20′.

Кроме того, в данном примере блок для управления и обработки классифицирует возможный дефект 20 как паразитное отражение, если возможный дефект 20, который виден на первом изображении (например, на фиг. 3В) и расположен в первом положении 20, также виден на указанном по меньшей мере втором изображении (например, на фиг. 3С) во втором положении 20′ на изделии, причем первое положение 20 отличается от второго положения 20′.

Блок для управления и обработки также выполнен с возможностью определения того, что возможный дефект, который виден на первом изображении (например, на фиг. 3А) и расположен в первом положении 17 на стеклянном изделии, не виден на указанном по меньшей мере втором изображении (например, на фиг. 3В). В данном примере блок для управления и обработки классифицирует возможный дефект не как существующий дефект, если возможный дефект (например, если возможный дефект виден в положении 17 по фиг. 3А), который виден на первом изображении и расположен в первом положении на стеклянном изделии, не виден на указанном по меньшей мере втором изображении (например по фиг. 3В). В данном примере блок управления и обработки выполнен с возможностью классифицирования возможного дефекта 17 как паразитного отражения, если возможный дефект, который виден на первом изображении и расположен в первом положении 17 на стеклянном изделии, не виден на указанном по меньшей мере втором изображении (по фиг. 3В и/или по фиг. 3С).

Из вышесказанного следует, что в данном примере фиг. 3А может быть рассмотрена как первое изображение, а фиг. 3В может быть рассмотрена как второе изображение для сравнивания первого изображения и второго изображения как описано выше. Также фиг. 3В может быть рассмотрена как первое изображение, а фиг. 3С может быть рассмотрена как второе изображение для сравнивания первого изображения и второго изображения как описано выше.

Однако также возможно сравнивания трех или более изображений для исследования одного и того же изделия. Далее будет приведен пример того, как блок для управления и обработки может быть выполнен с возможностью сравнивания более чем двух изображений.

Блок для управления и обработки может быть выполнен, например, с возможностью определения, виден или нет возможный дефект, который виден на первом изображении (например, на фиг. 3А) в первом положении 19 на изделии, также на втором изображении (в данном примере на фиг. 3В) в первом пол