Подвижная головка для правильно-растяжной машины

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к правке листового металла. Правильно-растяжная машина содержит первую переднюю часть, содержащую несколько пластинчатых сегментов, расположенных параллельно друг другу и образующих, благодаря своей форме, зажимной зев и плоскость растяжения, перпендикулярную пластинчатым сегментам, причем зев содержит зажимные приспособления для фиксации листового металла, вторую заднюю часть, жестко соединенную с первой передней частью для придания жесткости первой передней части, и придающие жесткость стяжные шпильки, расположенные параллельно плоскости растяжения для соединения первой и второй частей друг с другом. Обеспечивается жесткость конструкции. 2 н. и 6 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к подвижной головке правильно-растяжной машины для листов или полос металла или аналогичных материалов.

Уровень техники

Правильно-растяжные машины представляют собой устройства, применяемые для полного или частичного восстановления плоскостности листов или полос металла или других аналогичных материалов, имеющих преимущественно плоскую форму, после проката, литья под давлением или тепловой обработки.

Для этой цели правильно-растяжная машина обычно содержит две подвижные головки, применяемые для захвата двух противоположных краев материала и растяжения данного материала путем приложения двух соответствующих и противоположных растягивающих усилий. Каждая подвижная головка содержит переднюю часть и заднюю часть, которые могут быть собраны вместе. Данная конструкция из двух частей обеспечивает более легкое перемещение подвижной головки на этапах ее производства, сборки и технического обслуживания, например, в случае необходимости упаковки и транспортировки подвижной головки.

Передняя часть имеет зев и зажимные приспособления, установленные в зеве для захвата и удержания края растягиваемого материала таким образом, что растягивающее усилие, прилагаемое на подвижную головку в продольном направлении подвижной головки, может быть передано растягиваемому материалу. Зев передней части обычно проходит в поперечном направлении, перпендикулярном продольному направлению. Продольное и поперечное направления образуют плоскость растяжения правильно-растяжной машины, к расположению вдоль которой стремится лист или полоса за счет приложения к ней растягивающего усилия. Передняя часть подвижной головки обычно содержит пластинчатые сегменты, параллельные друг другу и расположенные на определенном расстоянии друг от друга, и перпендикулярно по отношению к плоскости растяжения.

В такой зажимной головке передняя и задняя части соединены друг с другом, образуя единый жесткий элемент, особенно устойчивый к изгибанию, то есть деформации, вызванной напряжениями, перпендикулярными плоскости растяжения. Фактически проблема подвижных головок растяжных машин связана с зазором между передней частью и задней частью, который образуется во время работы устройства, то есть при приложении растягивающего усилия на растягиваемый материал. Данное усилие деформирует пластинчатые сегменты, которые теряют контакт с задней частью подвижной головки. Зазор, образованный между пластинчатыми сегментами и задней частью, не влияет на приложение растягивающего усилия, но создает опасный люфт в случае разрыва листа или потери захвата.

Решение этой проблемы представлено в документе DE 102007009139, в котором описана вторая задняя часть, жестко прикрепленная к первой передней части таким образом, чтобы создать опору для пластинчатых сегментов и обеспечить устойчивость конструкции к изгибам. Вторая задняя часть содержит две полуобечайки, расположенные напротив плоскости растяжения, сцепленные в соответствующих пазах каждого пластинчатого сегмента и соединенные друг с другом с помощью нескольких стяжных шпилек, перпендикулярных плоскости растяжения.

Во время работы правильно-растяжной машины, известной из документа DE 102007009139, приложение растягивающего усилия с помощью зажимных приспособлений зажимной головки приводит, по крайней мере, к частичной потере контакта между зажимными приспособлениями и полуобечайками задней части. На практике два сужающихся зазора, имеющие общую вершину, направленную к плоскости растяжения, образованы между передней и задней частями правильно-растяжной машины на противоположных сторонах относительно плоскости растяжения. Для устранения указанного недостатка, то есть для предотвращения потери контакта и сплошности между первой и второй частями, а также обеспечения требуемой жесткости системы в любых условиях эксплуатации, применяют два клина, которые проталкивают в два сужающихся зазора с помощью двух соответствующих пневматических цилиндров, при этом клинья остаются в контакте с двумя наклонными поверхностями зазоров, то есть в контакте с передней и задней частями правильно-растяжной машины.

Требование применения указанных двух клиньев составляет основной недостаток вышеописанного решения. Фактически установка клиньев и пневматических цилиндров и задействование их во время выполнения операций по растяжению позволяет усовершенствовать указанную правильно-растяжную машину с точки зрения простоты конструкции и удобства в эксплуатации.

Раскрытие изобретения

Целью настоящего изобретения является устранение вышеуказанных недостатков путем создания новой правильно-растяжной машины для листового металла или полос металла и аналогичных материалов, в которой жесткость, требуемая в соответствии с условиями эксплуатации, обеспечена с помощью конструктивно более простых, практичных и функционально более эффективных технических устройств.

В соответствии с изобретением указанная цель может быть достигнута с помощью правильно-растяжной машины, имеющей признаки, изложенные ниже.

Изобретение относится к подвижной головке правильно-растяжной машины для листов или полос металла или аналогичных материалов, которая содержит:

- первую переднюю часть, содержащую несколько пластинчатых сегментов, расположенных параллельно друг другу и имеющих такую форму, что образуют зажимной зев, отверстие которого обращено к передней поверхности указанной передней части, причем указанное отверстие образовано двумя взаимно противоположными передними кромками таким образом, чтобы образовать плоскость растяжения, перпендикулярную указанным пластинчатым сегментам и равноудаленную от передних кромок; при этом зажимной зев включает зажимные приспособления для фиксации листа или полосы или аналогичного материала, проходящего через отверстие зажимного зева, и таким образом растягивающее усилие, параллельное плоскости растяжения, приложено на указанный лист, полосу или аналогичный материал;

- вторую заднюю часть, жестко соединенную с первой передней частью для придания жесткости первой части, причем первая передняя и вторая задняя части соединены друг с другом с помощью нескольких придающих жесткость стяжных шпилек, расположенных параллельно плоскости растяжения.

Указанная первая передняя часть подвижной головки содержит первый блок и второй блок, противоположные друг другу относительно плоскости растяжения и проходящие перпендикулярно пластинчатым сегментам, причем каждый пластинчатый сегмент из нескольких пластинчатых сегментов жестко прикреплен к первому и второму блокам.

Каждый пластинчатый сегмент из нескольких пластинчатых сегментов подвижной головки приварен к указанным первому и второму блокам.

Каждая придающая жесткость стяжная шпилька из нескольких придающих жесткость стяжных шпилек проходит между второй задней частью и первым или вторым блоком.

Каждый из указанного первого и второго блоков подвижной головки содержит соответственно выступ, примыкающий к выступающему участку, расположенному на второй задней части.

Между каждым из первого и второго блоков и второй задней частью головки расположена по меньшей мере одна полость, в которую вставлена по меньшей мере одна клиновая шпонка.

Каждая придающая жесткость стяжная шпилька из нескольких придающих жесткость стяжных шпилек проходит между второй задней частью и по меньшей мере одним из указанных пластинчатых сегментов.

Использование придающих жесткость стяжных шпилек, перпендикулярных поверхности стыка между первой и второй частями правильно-растяжной машины, позволяет поддерживать идеальный контакт на указанной поверхности стыка в любых условиях эксплуатации. Таким образом, для компенсации потери жесткости при эксплуатации правильно-растяжной машины не требуется никаких других средств в отличие от правильно-растяжной машины, известной из документа DE 102007009139.

Другие преимущества настоящего изобретения могут быть достигнуты с помощью приводного устройства в соответствии с зависимыми пунктами формулы, которое более подробно раскрыто в описании изобретения. В частности, включение первого и второго блоков в первую переднюю часть правильно-растяжной машины, и жесткое приваривание к ним пластинчатых сегментов позволяет выполнить первую переднюю часть в виде отдельного подвижного элемента. Таким образом, данный элемент может быть соединен со второй задней частью более простым и рациональным способом с помощью нескольких придающих жесткость стяжных шпилек.

В соответствии с другим вариантом реализации изобретения, пластинчатые сегменты могут быть непосредственно соединены со второй задней частью с помощью стяжных шпилек. Это позволяет перемещать пластинчатые элементы по отдельности во время операций по сборке или транспортировке, что позволяет изготавливать подвижные головки большего размера по сравнению с вариантом реализации, при котором применены сварные пластинчатые сегменты, исключая необходимость выполнения сварки.

Также заявлено устройство правильно-растяжной машины, которая содержит вышеописанную подвижную головку.

Краткое описание чертежей

Дополнительные отличительные признаки и преимущества изобретения изложены в подробном описании предпочтительного, но не исключительного, варианта реализации изобретения, описанного в качестве неограничивающего примера со ссылкой на следующие сопроводительные чертежи:

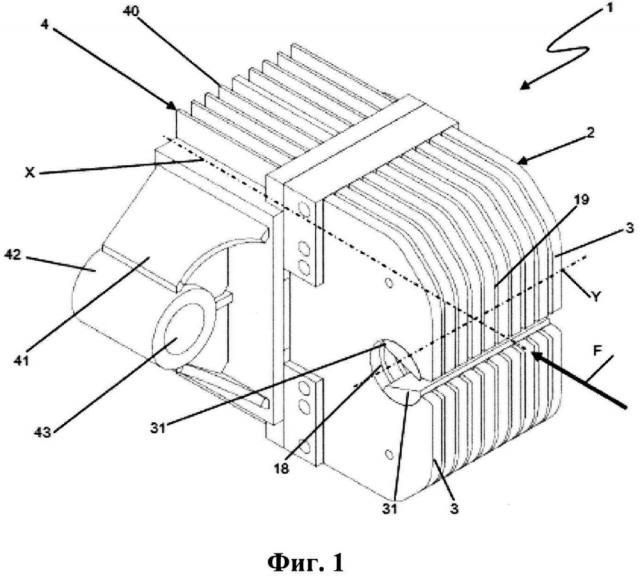

- на фиг. 1 представлена аксонометрическая проекция подвижной головки правильно-растяжной машины в соответствии с изобретением;

- на фиг. 2 представлен вид сбоку в разрезе подвижной головки с фиг. 1;

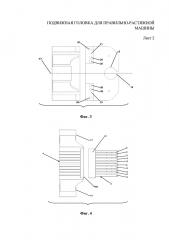

- на фиг. 3 показан вид сбоку двух компонентов подвижной головки с фиг. 1;

- на фиг. 4 показан вид сверху компонентов с фиг. 3;

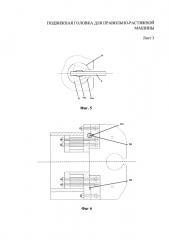

- на фиг. 5 показан детальный вид сбоку подвижной головки с фиг. 1 в ее рабочей конфигурации;

- на фиг. 6 показан вид сбоку в разрезе, соответствующий виду с фиг. 2, по варианту реализации изобретения;

- на фиг. 7 показан вид сбоку в разрезе, соответствующий виду с фиг. 2, по варианту реализации с фиг. 6;

- на фиг. 8а-b показаны два увеличенных вида детали VIII с фиг. 6 в двух рабочих конфигурациях соответственно;

- на фиг. 8с-е показано три вида, соответствующих виду с фиг. 8b, три варианта реализации изобретения;

-на фиг. 9 показана аксонометрическая проекция варианта выполнения подвижной головки с фиг. 1;

- на фиг. 10 показан вид сбоку в разрезе, соответствующий виду с фиг. 2, варианта выполнения подвижной головки с фиг. 9.

Одинаковые ссылочные позиции на фигурах обозначают одинаковые элементы или компоненты.

Осуществление изобретения

На сопроводительных чертежах подвижная головка, предназначенная для применения в правильно-растяжной машине (не показана целиком) для листов или полос металла или других аналогичных материалов, обозначена ссылочной позицией 1 (фиг. 1-8е). Вариант реализации подвижной головки в соответствии с изобретением обозначен ссылочной позицией 1 а (фиг. 9 и 10).

Правильно-растяжная машина обычно содержит две подвижные головки, применяемые для захвата двух противоположных краев растягиваемого материала, например, листа Р, путем приложения двух соответствующих и противоположных растягивающих усилий.

Как показано на фиг. 1-8е, подвижная головка 1 содержит первую переднюю часть 2 и вторую заднюю часть 4, жестко скрепленные друг с другом.

Первая часть 2 включает несколько пластинчатых сегментов 3 одинаковой формы, расположенных параллельно друг другу и удаленных на определенное расстояние друг от друга в продольном направлении, перпендикулярном самим пластинчатым сегментам 3.

Каждый пластинчатый сегмент 3 содержит две взаимно противоположные основные поверхности 6 a, b и поверхность 7 боковой кромки, проходящей между основными поверхностями 6 a, b по всей толщине пластинчатого сегмента 3. Поверхность 7 кромки содержит переднюю сторону 11 и противоположную заднюю сторону 12, параллельную передней стороне 11. Поверхность 7 кромки также содержит две стороны 13 a, b, верхнюю и нижнюю стороны соответственно, параллельные друг другу и перпендикулярные передней и задней сторонам 11, 12. Две фаски 14 a, b расположены между передней стороной 11 и двумя сторонами 13 a, b соответственно. Два выступа 12 a, b - верхний и нижний выступы - расположены на задней стороне 12, причем выступы 12 a, b прилегают к двум, верхней и нижней, сторонам 13 a, b соответственно. Таким образом, центральный участок 12с задней стороны 12 образован между выступами 12 a, b, при этом центральный участок 12 с выступает наружу относительно выступов 12 a, b и соединен с ними с помощью двух, верхней и нижней, сторон 17 a, b, соответственно.

Рядом с передней стороной 11 каждый пластинчатый сегмент 3 содержит сквозное отверстие 15, ось которого перпендикулярна основным поверхностям 6 a, b пластинчатого сегмента 3 и соединительному каналу 16 между отверстием 15 и передней стороной 11.

Все пластинчатые сегменты 3 расположены на одной линии таким образом, что соответствующие отверстия 15 выровнены по общей поперечной оси Y и образуют зажимной зев 18, имеющий отверстие 10, состоящее из набора соответствующих каналов 16 пластинчатых сегментов 3. Отверстие 10 обращено к передней поверхности 19, содержащей огибающую передних поверхностей 11 пластинчатых сегментов 3. Отверстие 10 образовано двумя передними кромками 10 a, b, расположенными напротив друг друга таким образом, чтобы определить продольную ось X, перпендикулярную поперечной оси Y и равноудаленную от передних кромок 10 a, b отверстия 10.

Продольная ось X и поперечная ось Y образуют плоскость XY растяжения, перпендикулярную пластинчатым сегментам 3, форма которых симметрична относительно плоскости XY растяжения, как описано выше.

Зажимные приспособления 31 a, b установлены в зеве 18 и содержат два клина 31а, расположенные напротив плоскости XY растяжения и перемещаемые по направлению к плоскости XY растяжения для фиксации края листа Р, проходящего через отверстие 10 в зеве 18 таким образом, что к листу Р может быть приложено растягивающее усилие F, проходящее в плоскости XY растяжения и параллельное оси X. Клинья 31а могут быть перемещены по двум соответствующим поверхностям 31, наклоненным относительно плоскости XY растяжения. На стороне, обращенной к плоскости XY растяжения, каждый клин 31а имеет соответствующую зажимную губку 31b, способную примыкать к краю листа Р таким образом, чтобы зафиксировать его в зеве 18 силой трения. По окончании операции растяжения зажимные приспособления отодвигают от плоскости XY растяжения таким образом, чтобы извлечь лист Р через отверстие 10.

Первая часть 2 подвижной головки 1 дополнительно содержит первый и второй блоки 21, 22, имеющие форму параллелепипеда и расположенные напротив друг друга по отношению к плоскости XY растяжения и проходящие перпендикулярно по отношению к пластинчатым сегментам 3. Каждый блок 21, 22 содержит несколько сквозных отверстий 26 (на фиг. 1-8е представлено по три отверстия в каждом блоке 21, 22), расположенных параллельно поперечной оси Y. Каждый пластинчатый сегмент 3 расположен рядом с блоками 21, 22 таким образом, что верхний выступ 12а и верхняя сторона 17а находятся вблизи первого блока 21, а нижний выступ 12b и нижняя сторона 17b находятся вблизи второго блока 22. Размер блоков 21, 22 в боковой проекции, перпендикулярной пластинчатым сегментам 3 (фиг. 2 и 3), равен длине выступов 12 a, b и сторон 17 a, b таким образом, что оба блока находятся на одной линии с центральным участком 12 с задней стороны и на одной линии с верхней и нижней сторонами 13 a, b каждого пластинчатого сегмента 3 соответственно. Пластинчатые сегменты 3 жестко прикреплены к первому и второму блокам 21, 22, например, путем сварки вдоль одного из выступов 12 a, b и одной из сторон 17 a, b.

В других вариантах реализации изобретения (фиг. 6, 7 и 8а-е) два выступа одинаковой ширины имеются на одном из блоков 21, 22 соответственно, при этом выступы 21а, 22а определяют две соответствующие части, расположенные на большем расстоянии от плоскости XY растяжения и обращенные ко второй части 4. Две стороны 21b, 22b, параллельные плоскости XY растяжения, образованы между соответствующими частями блоков 21, 22 ближе к плоскости XY и выступам 21а, 22а соответственно.

Вторая часть 4 подвижной головки 1 содержит центральное тело 40 и два язычка 41. Центральное тело 40 имеет общий размер, практически равный параллелепипеду, передняя поверхность 40а которого упирается в центральный участок 12 с задней стороны 12 и блоки 21, 22 передней части 2. Каждый язычок 41 удерживает соответствующий полый цилиндр 42, имеющий соответствующее сквозное отверстие 43 с осью, параллельной продольной оси X. Сквозные отверстия 43 предназначены для помещения в них двух соответствующих цилиндров, например, двух гидравлических цилиндров (не показаны), которые перемещают подвижную головку 1 для передачи растягивающего усилия F листу Р.

В вариантах изобретения, представленных на фиг. 6, 7 и 8а-е, центральное тело 40 содержит два выступающих участка 51а, 52а, примыкающих (фиг. 7) к двум выступам 21а, 22а соответственно. Длина выступающих участков 51а, 52а меньше, чем длины соответствующих выступов 21а, 22а таким образом, что две соответствующих полости 53, 54 образованы между сторонами 21b, 22b выступов 21а, 22а и двумя соответствующими сторонами 51b, 52b выступающих участков 51а, 52а таким образом, чтобы на этапе сборки облегчить процесс соединения передней и задней частей 2, 4 подвижной головки 1. Зазор в полостях 53, 54 устранен с помощью установленных в них клиньев. В первом варианте реализации (фиг. 8b) в каждую полость 53, 54 вставлены клиновые шпонки 61, 62. Клиновые шпонки установлены таким образом, что их соответствующие косые стороны обращены друг к другу. Во втором варианте реализации (фиг. 8с) стороны 51b, 52b наклонены по отношению к плоскости XY растяжения таким образом, что полости 53, 54 имеют треугольное сечение. В указанном втором варианте одна клиновая шпонка 63 вставлена в полость 53, 54. В третьем варианте реализации (фиг. 8d) две пары клиновых шпонок 64 a, b и 65 a, b расположены рядом друг с другом вдоль сторон 21b, 22b и 51b, 52b. В каждой паре 64 a, b и 65 a, b две шпонки обращены друг к другу, как в первом варианте реализации по фиг. 8b. В четвертом варианте (фиг. 8е) стороны 51b, 52b имеют треугольный профиль и примыкают соответствующими вершинами к сторонам 21b, 22b, разделяя каждую полость 53, 54 на две соответствующих части с треугольным сечением, в которые вставлены две клиновые шпонки 66, 67 соответственно.

На фиг. 9 и 10 подвижная головка 1а отличается от вышеописанной подвижной головки 1 тем, что она не содержит сварные пластинчатые сегменты, а содержит пластинчатые сегменты, закрепленные болтами, что позволяет изготавливать правильно-растяжную машину больших размеров или устраняет необходимость выполнения сварочных работ в критических обстоятельствах, например, если сварка пластинчатых сегментов затруднена из-за их толщины или материала. Это можно достичь за счет использования первой передней части 2а, содержащей несколько пластинчатых сегментов 3a, и исключения блоков 21, 22. Пластинчатые сегменты 3a непосредственно соединены со второй задней частью 4а подвижной головки 1а. Следовательно, на этапе изготовления, до сборки путем соединения первой передней части 2а со второй задней частью 4а, пластинчатые сегменты 3a могут быть собраны отдельно. Это позволяет изготавливать пластинчатые сегменты 3a больших размеров, чем пластинчатые сегменты 3 подвижной головки 1, и, следовательно, в целом, возможно изготовить подвижную головку 1а больших размеров по сравнению с подвижной головкой 1, в которой пластинчатые сегменты 2 должны быть сначала приварены к блокам 21, 22. Кроме того, отсутствие сварных швов позволяет изготавливать пластинчатые сегменты 3a из легированной стали (например, EN10250-3 30CrNiMo8 или EN10025-6 S690Q) в отличие от пластинчатых сегментов 3. Передняя сторона 11 пластинчатых сегментов 3, 3a морфологически идентична и содержит соответствующее отверстие 15, образуя зев 18 при выравнивании нескольких пластинчатых сегментов на одной линии для образования передней части 2, 2а. Каждый пластинчатый сегмент 3а дополнительно содержит несколько сквозных отверстий 76 (в примере, представленном на фиг. 9 и 10, выполнено по шесть отверстий в каждом пластинчатом сегменте, расположенных симметрично относительно продольной оси X), параллельных поперечной оси Y. Вторая часть 4а подвижной головки 1а включает центральное тело 60 и две боковых части 61, каждая из которых содержит два язычка 61 a, b. Центральное тело 60 является полым изнутри, а его общий размер практически равен параллелепипеду. Центральное тело 60 имеет переднюю поверхность 60а, примыкающую к задней стороне 72 каждого пластинчатого сегмента 3а. В двух наиболее удаленных от плоскости XY растяжения частях передняя поверхность 60а имеет два выступа 74 a, b, расположенных симметрично относительно плоскости XY растяжения. Выступы 74 a, b соответственно примыкают (фиг. 10) к двум выступающим участкам 72 a, b задней стороны 72 каждого пластинчатого сегмента 3a. В соответствии с другим вариантом изобретения (не показан) выступы 74 a, b выполнены на пластинчатых сегментах 3a, тогда как два выступающих участка 72 a, b расположены на передней поверхности 60 а. Каждая пара язычков 61 a, b может быть соединена с опорной конструкцией (не показа и не описана, так как не является целью настоящего изобретения).

Во всех вариантах реализации вторая задняя часть 4, 4а жестко соединена с первой передней частью 2, 2а с помощью нескольких придающих жесткость стяжных шпилек 20, расположенных параллельно плоскости XY растяжения. Каждая стяжная шпилька 20 соединяет первую часть 2, 2а со второй частью 4, 4а соответственно.

В соответствии с фиг. 1-8е каждая стяжная шпилька 20 имеет первый конец 20а, жестко прикрепленный к первому или второму блоку 21, 22 с помощью соответствующей стопорной гайки, установленной в одно из сквозных отверстий 26, и второй конец 20b, выступающий относительно соответствующей поверхности 45 примыкания, перпендикулярной плоскости XY растяжения и расположенной во второй задней части 4. Гайка 25 установлена на втором конце 20b и примыкает к соответствующей поверхности 45, придавая соответствующей стяжной шпильке 20 требуемое натяжение. В соответствии с другими вариантами изобретения (не показаны) каждый конец 20а жестко прикреплен к первому или второму блоку 21, 22 разными способами, например, с помощью стяжной шпильки, имеющей на своем конце 20а врезной винт, ввинченный в соответствующее отверстие первого или второго блока 21, 22.

В соответствии с фиг. 9, 10 каждая стяжная шпилька 20 имеет первый конец 20а, жестко прикрепленный к одному из пластинчатых сегментов 3a с помощью соответствующей стопорной гайки, установленной в одно из сквозных отверстий 76, и второй конец 20b, выступающий относительно соответствующей поверхности 75 примыкания, перпендикулярной плоскости XY растяжения и расположенной во второй задней части 4а.

В целом, для целей настоящего изобретения во всех вариантах общая нагрузка на стяжные шпильки 20, то есть сумма нагрузок на каждую отдельную стяжную шпильку, должна превышать растягивающее усилие F, прилагаемое к листу Р.

В различных вариантах реализации изобретения количество стяжных шпилек 20 зависит от размеров подвижной головки 1 и, в частности, от размеров передней поверхности 40а стыка между передней и задней частями 2, 4 для того, чтобы обеспечить равномерное натяжение во всех пластинчатых сегментах 3.

Во всех примерах по фиг. 1-10 стяжные шпильки расположены в рядах перпендикулярно плоскости XY растяжения.

В вариантах реализации изобретения по фиг. 1-8е использовано восемь рядов по шесть стяжных шпилек 20 в каждом, общее число стяжных шпилек равно 48, то есть по 24 задействованных стяжных шпилек в каждом блоке 21, 22. В варианте изобретения, представленном на фиг. 9 и 10, использован один ряд из шести стяжных шпилек 20 для каждого пластинчатого сегмента 3a.

Во всех вариантах изобретения по фиг. 1-10 в каждом ряду стяжные шпильки расположены симметрично относительно плоскости XY растяжения (в представленном примере: шесть стяжных шпилек 20 в каждом ряду, то есть три стяжные шпильки 20 выше плоскости XY растяжения и три стяжные шпильки 20 ниже плоскости XY). В некоторых вариантах изобретения, как показано на фиг. 2 и фиг. 10, в каждом ряду стяжные шпильки 20, наиболее удаленные от плоскости XY растяжения, короче четырех стяжных шпилек 20, расположенных ближе к поверхности XY растяжения. Такой выбор обусловлен тем, что наиболее удаленные от плоскости XY растяжения соответствующие части блоков 21 и 22 имеют меньшую толщину, и, следовательно, нет необходимости в придании соответствующему участку задней части 4 особой жесткости, то есть соответствующая поверхность 45 примыкания может находиться ближе к передней поверхности 40а.

В соответствии с другим вариантом (не показан) все стяжные шпильки 20 могут иметь одинаковую длину. В целом, в различных вариантах изобретения длина стяжных шпилек 20 может быть выбрана таким образом, чтобы обеспечить жесткость, необходимую для правильной эксплуатации подвижной головки 1.

Описанные решения позволяют полностью выполнить поставленные цели с учетом указанного уровня техники и, следовательно, достичь нескольких дополнительных преимуществ.

Одним из указанных преимуществ является то, что подвижная головка 1 позволяет выполнить правильно-растяжную машину с головкой, содержащей только две основные части 2, 4, которые могут быть перемещены по отдельности и которые скреплены друг с другом неразъемным жестким соединением. По варианту реализации в соответствии с изобретением возможно выполнить правильно-растяжную машину с головкой, в которой каждый пластинчатый сегмент 3a передней части 2а непосредственно скреплен с задней частью 4а. Следовательно, это решение характеризуется большим количеством элементов, которые необходимо переместить для получения окончательной сборки, однако это позволяет использовать элементы большего размера и, следовательно, изготавливать правильно-растяжные машины большего размера по сравнению с решением, в котором применяются сварные пластинчатые сегменты, или по сравнению с правильно-растяжной машиной, чьи пластинчатые сегменты изготовлены из легированной стали, трудно поддающейся сварке.

1. Подвижная головка (1, 1а) правильно-растяжной машины для правки листового металла, содержащая- первую переднюю часть (2, 2а), состоящую из пластинчатых сегментов (3, 3а), расположенных параллельно друг другу и образующих своей формой зажимной зев (18) с отверстием (10), обращенным к передней поверхности (19) указанной передней части (2, 2а), причем указанное отверстие (10) образовано двумя взаимно противоположными передними кромками (10а, b) с образованием плоскости (XY) растяжения, перпендикулярной пластинчатым сегментам (3, 3а) и равноудаленной от передних кромок (10а, b), указанный зев (18) содержит зажимные приспособления для фиксации листового металла, проходящего через отверстие (10) зева (18), и которые выполнены с возможностью приложения к указанному листовому металлу растягивающего усилия (F) параллельно плоскости (XY) растяжения, и- вторую заднюю часть (4, 4а), жестко соединенную с первой передней частью (2, 2а) для придания жесткости первой передней части (2, 2а), причем первая передняя часть и вторая задняя часть (2, 4; 2а, 4а) соединены друг с другом с помощью придающих жесткость стяжных шпилек (20), расположенных параллельно плоскости (XY) растяжения.

2. Подвижная головка (1) по п. 1, в которой указанная первая передняя часть (2) содержит первый блок и второй блок (21, 22), противоположные друг другу относительно плоскости (XY) растяжения и проходящие перпендикулярно пластинчатым сегментам (3), причем каждый пластинчатый сегмент (3) из нескольких пластинчатых сегментов (3) жестко прикреплен к первому и второму блокам (21, 22).

3. Подвижная головка (1) по п. 2, в которой каждый пластинчатый сегмент (3) из нескольких пластинчатых сегментов (3) приварен к первому и второму блокам (21, 22).

4. Подвижная головка (1) по п. 2, в которой каждая придающая жесткость стяжная шпилька (20) из нескольких придающих жесткость стяжных шпилек (20) проходит между второй задней частью (4) и первым или вторым блоком (21, 22).

5. Подвижная головка (1) по п. 2, в которой каждый из указанного первого и второго блоков (21, 22) содержит соответственно выступ (21а, 22а), примыкающий к выступающему участку (51а, 52а), расположенному на второй задней части (4).

6. Подвижная головка (1) по п. 5, в которой между каждым из первого и второго блоков (21, 22) и второй задней частью (4) головки (1) расположена по меньшей мере одна полость (53, 54), в которую вставлена по меньшей мере одна клиновая шпонка (61, 62, 63, 64a,b, 65а,b, 66, 67).

7. Подвижная головка (1) по п. 1, в которой каждая придающая жесткость стяжная шпилька из придающих жесткость стяжных шпилек проходит между второй задней частью и по меньшей мере одним из указанных пластинчатых сегментов.

8. Правильно-растяжная машина для правки листового металла, содержащая подвижную головку, выполненную по любому из пп. 1-7.