Способ получения тонкой нанокристаллической интерметаллической пленки на стеклянной подложке

Иллюстрации

Показать всеИзобретение относится к области физики наноразмерных структур, а именно способу получения тонких металлических пленок, которые могут быть использованы в качестве тест объектов оптических приборов. Способ получения тонкой нанокристаллической пленки системы Ni-Al на стеклянной подложке включает нанесение конденсацией в вакууме металлических слоев на стеклянную подложку и проведение синтеза интерметаллического соединения, при этом на стеклянную подложку наносят не менее шести слоев в последовательности Ni/Al/Ni/Al/Ni/Al в вакууме при остаточном давлении не хуже 10-5 торр с толщиной каждого слоя от 30 до 60 нм, а синтез интерметаллического соединения осуществляют с помощью релаксационного отжига в вакууме путем ступенчатого нагрева со скоростью 1 град/с в интервале температур от 20 до 300°С до получения тонкой нанокристаллической пленки с заданной плотностью интерметаллической фазы. Изобретение направлено на создание наноструктурных тонких пленок с регулируемой плотностью распределения интерметаллической фазы. 6 пр., 4 табл., 6 ил.

Реферат

Изобретение относится к области физики низкоразмерных структур, а именно тонких металлических пленок, способу их получения, формированию наноразмерной тонкопленочной структуры, и может быть использовано в различных высокотехнологичных областях промышленности и науки для создания новых материалов.

Известна воспламеняющаяся гетерогенная слоистая структура для осуществления экзотермической химической реакции в виде расширяющегося волнового фронта и способ получения наноструктурных многослойных пленок (патент США №5538795, 1996), включающий: выбор первого и второго экзотермического материала, попеременного составления их в единое целое, где каждый материал имеет толщину в диапазоне 0,002-1,0 мкм. Система обеспечивает экзотермическую реакцию, распространяющуюся со скоростью в диапазоне 0,2-100 метров в секунду в зависимости от пропорций слоев, синтезируется слой интерметаллического соединения, имеющий толщину в диапазоне 0,0003-0,018 мкм, расположенный между слоями первого и второго материалов и повторяющийся с периодом D в диапазоне 0,005-2,0 мкм.

Способ не позволяет получить однородный тонкопленочный продукт в виде статистически распределенных островков интерметаллической фазы. Волновой процесс синтеза, базовые параметры которого определяются самим процессом, а именно производством энтальпии и потерями тепла, не позволяют управлять синтезом интерметаллической фазы.

Известен «Способ синтеза сверхпроводящего интерметаллических соединений в пленках» - (Патент РФ №2285743, заявка №2005104854/02 от 22.02.2005 г., Бюл. 29 от 20.10.06).

Согласно способу наносят с помощью ионно-плазменного совместного распыления исходных металлических мишеней из ниобия и олова, конденсации несверхпроводящей пленки твердого раствора исходных металлов и последующего воздействия потоком ионизирующего излучения заданной интенсивности для синтеза интерметаллического соединения путем сканирования потока по поверхности пленки или относительно потока.

Данный способ не позволяет получить состав твердого раствора нужной стехиометрии (в анализируемом способе это интерметаллическое соединение Nb3Sn), в связи с тем, что в ходе облучения будет синтезироваться данное соединение и другие соединения системы Nb-Sn, кроме того, останется одна из металлических компонент, что не позволяет сформировать сверхпроводящий монофазный слой на заданной глубине пленки.

Известен способ реализации самораспространяющегося высокотемпературного синтеза и твердофазных реакций в двухслойных тонких пленках Al/Ni, Al/Fe, Al/Co (Мягков В.Г. и др. Самораспространяющийся высокотемпературный синтез и твердофазные реакции в двухслойных тонких пленках // ЖТФ, 1998, т. 68, №10, с. 58-62), взятый за прототип. Волна синтеза реализуется при интенсивном нагреве до температуры инициирования реакции, которая на 300-350°С ниже, чем в макроскопических объемах порошковых экзотермических системах. Степень превращения исходных пленочных компонент составляет 0,6-0,8, лишь для системы Ni-Al достигнута степень превращения, равная 1, но при тщательном соблюдении стехиометрии Ni2Al3, однако и в этом случае наблюдается небольшое количество фазы NiAl. В двухслойных системах практически невозможно избежать многофазного структурного состояния по окончанию синтеза в связи со сложностью поддержания стехиометрического соотношения элементов в металлических слоях (в ходе синтеза интерметаллического соединения, например стехиометрии Ni2Al3, в окружающей матрице меняется соотношение компонент из-за диффузионного массопереноса их в зону реакции). Кроме того, процесс синтеза носит неуправляемый характер из-за самоподдерживающегося характера волнового процесса, который определяется внутренними параметрами системы. Для инициирования, а в ряде случаев и поддержания волны реакции, требуется интенсивный внешний источник энергии, компенсирующий потери энергии в результате теплоотвода.

Данный способ не позволяет осуществлять синтез интерметаллического соединения нужной концентрации интерметаллических островков в связи с невозможностью управлять процессом синтеза и формированием структуры тонкопленочного агрегата в ходе автоволнового процесса.

Задача изобретения - получение интерметаллических тонких пленок для создания наноструктурных материалов с регулируемой плотностью распределения интерметаллической фазы в тонкоплечочном состоянии.

Сущность изобретения

Предлагаемый способ получения тонкой нанокристаллической интерметаллической пленки осуществляется путем нанесения на подложку в вакууме не менее шести металлических слоев в последовательности Ni/Al/Ni/Al/Ni/Al для системы Ni-Al и последующего релаксационного отжига в вакууме путем ступенчатого нагрева пленок в интервале температур от комнатной температуры - 20 до 300°С. В процессе отжига происходит зарождение и рост множества островков интерметаллической фазы, плотность которых регулируется при ступенчатом нагреве, то есть получаются интерметаллические тонкие пленки с заданной плотностью интерметаллической фазы. Островки интерметаллической фазы на стадии зарождения представляют собой точечные объекты нанометрового масштаба, обладающие особыми свойствами электронной подсистемы низкоразмерного (нульмерного) объекта. Регулируя концентрацию островков интерметаллической фазы, получают тонкие пленки с заданными электрофизическими свойствами.

Осуществление изобретения

Способ получения тонкой нанокристаллической интерметаллической пленки на стеклянной подложке осуществляется следующим образом.

1. Выбор бинарной металлической системы, для синтезирования интерметаллических соединений системы Ni-Al в пленке Ni/Al/Ni/Al/Ni/Al.

2. Нанесение на подложку из силикатного стекла в вакууме при остаточном давлении не хуже 10-5 торр не менее шести металлических слоев, толщиной каждого слоя 30-60 нм.

3. Ннагревают со скоростью 1 град/с от комнатной температуры ступенчато от 20 до 300°С вплоть до получения тонкой интерметаллической пленки с плотностью интерметаллической фазы, зависящей от конечной температуры нагрева.

Выполнение перечисленных операций позволяет избежать ряд негативных процессов, сопровождающих получение тонких интерметаллических пленок в режиме волны синтеза:

во-первых, при автоволновом синтезе нельзя вмешиваться в процесс и осуществлять регулирование этого процесса;

во-вторых, при автоволновом синтезе интерметаллической пленки из двухслойной невозможно осуществить управление структурированием синтезируемого интерметаллического соединения из-за самоподдерживающегося характера автоволновой реакции и нарушения стехиометрии между слоями металлов.

В то же время при нанесении мультислоев (в связи с тем, что флуктуация состава возможна как в ту, так и другую сторону) в среднем стехиометрия интерметаллического соединения выдерживается точнее, что увеличивает вероятность зарождения как при конденсации из паров, так и в ходе термоактивируемого зарождения реакционных островков при ступенчатом нагреве. Контролируемый ступенчатый нагрев от комнатной температуры -20°С до 100°С, 200°С, 300°С, конденсированной системы металлических мультислоев приводит к синтезу интерметаллического соединения заданной стехиометрии. Реакция реализуется управляемо - в виде объемного синтеза - путем получения сплошной нанокристаллической интерметаллической пленки.

Пример 1.

Выбор металлической системы для осуществления синтеза интерметаллических соединений и получения многослойной тонкопленочной структуры обусловлен возможностью протекания в такой системе химических, в том числе и экзотермических реакций, конечным продуктом которых являются интерметаллические соединения. Рассмотрим диаграммы состояния двойных металлических систем Al-Ni (рис. 1).

Из анализа диаграммы состояния алюминий - никель (рис. 1) следует, что в этой системе возможны интерметаллические соединения Ni3Al, NiAl, Ni2Al3 и NiAl3. Наиболее вероятными являются соединения Ni3Al и NiAl, в ходе образования которых наблюдается большой экзотермический эффект.

Пример 2.

Рассмотрим бинарные металлические пленки Ni/Al, полученные последовательной конденсацией из паровой фазы на стеклянные подложки пленок никеля и алюминия, толщиной каждого слоя примерно 30-60 нм. После получения пленки подвергаются отжигу путем нагрева с умеренной скорость 1 град/с до 600°С в вакууме с остаточным давление 10-5 torr. Проведен анализ структурно-фазового состояния бинарных пленок. На рис. 2 и 3 приведены рентгенограммы для пленки Ni/Al. В исходном состоянии конденсат аморфизирован, о чем свидетельствует сильный диффузионный фон рентгеновского излучения в широком интервале углов.

После отжига и прохождения структурной релаксации рентгенограмма (рис. 3) содержит рефлексы интерметаллической фазы, но диффузионный фон по-прежнему высокий, что свидетельствует о наличие остаточного (непрореагировавшего) металлического компонента

Характерно, что структурное состояние пленок, которые по интегральной рентгенограмме являются аморфными, при детальном анализе можно назвать рентгеноаморфными, подчеркивая тем самым формирование некоторого дальнего порядка и кластеров уже в процессе конденсации двухслойных пленок Ni/Al. Этот вывод следует из проведенного ниже (рис. 3) анализа рентгенограмм.

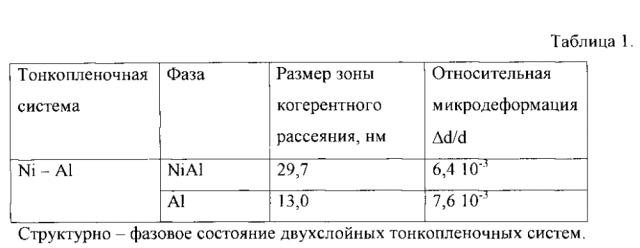

Уширение рефлексов аномально большое. Это свидетельствует о том, что структурное состояние тонкопленочного конденсата после проведения отжига характеризуется, как наноструктурное. Как показано в табл.1, размер зоны когерентного рассеяния составляет около 29,7 нм (размер зон когерентного рассеяния характеризует размер некоторого кристаллического кластера). То есть дальний порядок в расположении атомов фазы NiAl охватывает область размером 29, 7 нм. Размер кластеров алюминия меньше (размер зоны когерентного рассеяния для алюминия составляет 13 нм). Расчет размера зон когерентного рассеяния D производился по стандартной методике по упрощенной формуле

Здесь λ - длина волны рентгеновского излучения в нм, β - уширение рентгеновского рефлекса в радианах, Θ - угловое положение рентгеновского рефлекса.

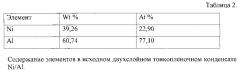

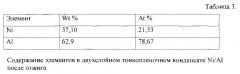

О существовании остаточной металлической компоненты свидетельствует элементный состав бинарных пленок на рис. 4 и 5.

Из приведенных данных следует, что фазовыми составляющими тонкопленочного конденсата являются интерметаллическое соединение NiAl и чистый алюминий. То есть тонкопленочный конденсат после проведения отжига и осуществления структурной релаксации двухфазный, табл. 2, 3.

Пример 3.

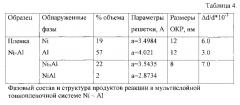

Рассмотрим мультислойные (шестислойные) металлические пленки систем Al-Ni и Ni/Al/Ni/Al/Ni/Al соответственно. Как и в примере 2, пленки получены последовательной конденсацией из паровой фазы на стеклянные подложки пленок никеля и алюминия. После конденсации в пленках осуществлен синтез в виде волнового процесса. Волна синтеза была инициирована интенсивным подогревом пленки и подложки в вакууме. В таблице 4 представлены данные по структурно-фазовому состоянию пленок после осуществления синтеза.

Как показано в табл. 4, фазовый состав тонких пленок мультислойной системы Ni-Al представлен соединением Ni3Al, NiAl и непрореагировавшими Ni и Al. Все фазы представлены в виде наночастиц размером 8-12 нм. Особенностью структурного состояния тонкопленочной системы является высоких уровень напряжений. Относительное изменение межплоскостного расстояния Δd/d составило от 3·10-3 до 7·10-3. Таким образом, в мультислойной металлической тонкопленочной системе при проведении синтеза в виде автоволнового процесса формируется многофазный тонкопленочный продукт, управлять процессом синтеза нельзя в силу именно самоподдерживающегося характера реакции.

Пример 4.

После получения мультислойного металлического конденсата и автоволнового синтеза интерметаллических соединений как в п. 3 рассмотрим структуру волны синтеза. Как показано на рис. 6, в системе Ni-Al волновой фронт имеет резкую сплошную границу, которой предшествует фрагментированная область - реакционные островки. Волна синтеза в тонкопленочной системе Ni-Al на микроуровне имеет структуру, характеризующую структурно-фазовое состояние тонкой пленки на разных стадиях формирования интерметаллической фазы. Таким образом, процесс синтеза интерметаллических соединений представляет собой эволюцию структуры от стадии зародышеобразования и множественного зарождения до стадии коалесценции растущих и вновь образующихся реакционных островков с плотностью интерметаллической фазы, зависящей от конечной температуры нагрева.

Композиции, сформированные путем нагрева мультислойной пленки, могут быть использованы в качестве тест объектов для оптических приборов.

Способ получения тонкой нанокристаллической пленки системы Ni-Al на стеклянной подложке, включающий нанесение конденсацией в вакууме металлических слоев на стеклянную подложку и проведение синтеза интерметаллического соединения, отличающийся тем, что на стеклянную подложку наносят не менее шести слоев в последовательности Ni/Al/Ni/Al/Ni/Al в вакууме при остаточном давлении не хуже 10-5 торр с толщиной каждого слоя от 30 до 60 нм, а синтез интерметаллического соединения осуществляют с помощью релаксационного отжига в вакууме путем ступенчатого нагрева со скоростью 1 град/с в интервале температур от 20 до 300°С до получения тонкой нанокристаллической пленки с заданной плотностью интерметаллической фазы.