Исполнительный механизм системы управления

Иллюстрации

Показать всеИсполнительный механизм системы управления содержит блок управления и рулевой привод. Рулевой привод содержит электродвигатель, тахогенератор, датчик положения ротора, электромеханический тормоз, двухступенчатый редуктор, шарико-винтовую пару, двухсекционный датчик обратной связи положения штока. Блок управления содержит вторичный источник электропитания, датчик потребляемого тока, приемо-передающий блок, микроконтроллер, коммутатор, силовой блок, датчик тока обмотки, датчик температуры, соединенные определенным образом. Обеспечивается стабильность, надежность, высокие энергетические и динамические показатели электромеханического рулевого привода. 3 ил.

Реферат

Изобретение относится к области авиации, более конкретно к системам управления аэродинамическими поверхностями самолетов, и может быть использовано как при создании новых, так и при модернизации существующих летательных аппаратов. Оно также может быть использовано в других областях техники, где существует потребность в точных, надежных и скоростных приводах с регулируемой скоростью перемещения выходного штока и с датчиком обратной связи.

Известны изобретения, относящиеся к системам управления самолетов (патенты US №6827311 от 07.04.2003, US №7007897 от 22.06.2004, ЕР №1964771 от 26.02.2008). Система управления каждым аэродинамическим элементом включает гидравлический (или пневматический) и электромеханический приводы. Недостатком такой системы управления является использование на самолете для управления аэродинамической поверхностью как минимум двух систем генерирования и распределения энергии - электрической и гидравлической (или пневматической) систем, оснащенных аналогичными по функциональному назначению устройствами.

Существует изобретение «Рулевой привод», описанное в патенте РФ №2444463, МПК В64С 13/00, опубликованное 15.09.2010 г.

Запатентованное устройство содержит в своем составе двигатель, редуктор, размещенную в его корпусе шарико-винтовую передачу в виде вращающегося винта с ходовой гайкой, реечную зубчатую передачу в виде зубчатой рейки - каретки, связанной с ходовой гайкой, и зубчатого сектора вала руля. При этом рулевой привод снабжен блокатором изгибных деформаций ходового винта, выполненным в виде двух пар подшипников качения, закрепленных на каретке ходовой гайки и опирающихся на корпус редуктора. Корпус редуктора в районе качения двух пар подшипников выполнен в виде двух продольных плоских направляющих, образующих между собой угол 120°…160°. Подшипники качения установлены на каретке ходовой гайки с возможностью регулирования их поджатия к продольным плоским направляющим корпуса редуктора, например, с помощью эксцентриков. Устройство предназначено для управления аэродинамическими поверхностями управления беспилотных летательных аппаратов.

Известный рулевой привод не обеспечивает возможности блокировки движения выходного штока из-за воздействия внешних сил, обладает сравнительно низкой точностью отработки командных сигналов из-за отсутствия датчика положения ротора. Привод не обеспечивает стабильность работы на различных скоростях вращения электродвигателя, не контролирует положение выходного штока привода, что приводит к ухудшению динамических характеристик ЛА. Перечисленные недостатки ограничивают использование данного привода в системах автоматического управления легких пилотируемых и беспилотных летательных аппаратов.

Другим недостатком этой конструкции являются ее ограниченные функциональные возможности, в частности с помощью этого привода невозможно управлять исполнительными элементами, обладающими значительным усилием в направлении продольной оси привода, такими как закрылки, створки и т.п., что связано с обеспечением привода только вращательным моментом.

Существует другое изобретение «Электропривод», описанное в патенте РФ №2399147, МПК Н02Р 7/29, Н02Р 7/18, Н02Р 7/06, опубликованное 10.09.2010 г. и принятое нами за прототип.

Электропривод содержит блок управления, электродвигатель, тахогенератор, при этом блок управления содержит два компаратора, микропроцессор, RS-триггер, интегратор, три ключа, генератор тока. Указанные элементы электрически связаны между собой так, как указано в формуле изобретения.

Недостатком этого привода является отсутствие в его составе датчика положения ротора для ограничения выбега ротора, тормозного устройства для ограничения движения штока под воздействием внешних сил, за отсутствием датчика обратной связи не контролируется положение выходного штока привода, что приводит к ухудшению динамических характеристик ЛА и, как следствие, ограничивает его использование в системах автоматического регулирования легких пилотируемых и беспилотных летательных аппаратов. Другим недостатком этой конструкции являются ее ограниченные функциональные возможности. На этом приводе невозможно размещать исполнительные элементы, требующие значительных усилий в направлении продольной оси привода, из-за отсутствия шарико-винтовой пары.

Целью изобретения является обеспечение высоких энергетических, динамических показателей и надежности, расширение функциональных возможностей электромеханического рулевого привода и повышение стабильности и точности в широком диапазоне изменения частоты вращения электродвигателя.

Для достижения поставленной цели предлагается исполнительный механизм системы управления, включающий в себя блок управления и рулевой привод, содержащий электродвигатель и тахогенератор, в котором рулевой привод дополнительно снабжен датчиком положения ротора, электромеханическим тормозом, двухступенчатым редуктором, шарико-винтовой парой и двухсекционным датчиком обратной связи положения штока, выполненными в виде отдельных секций, а блок управления содержит последовательно соединенные вторичный источник электрического питания и датчик потребляемого тока, приемо-передающий блок, последовательно соединенные микроконтроллер с контрольным и управляющим микропроцессорами, коммутатор, силовой блок, датчик тока обмотки и датчик температуры, при этом вход вторичного источника электрического питания, второй вход датчика потребляемого тока и первый вход электромеханического тормоза соединены с выходом источника постоянного тока, выход тахогенератора подключен к первому входу микроконтроллера, второй, третий, четвертый и пятый входы которого соединены с соответствующими выходами приемо-передающего устройства, шестой вход соединен с одним из выходов датчика потребления тока, другой выход которого подключен к силовому блоку, седьмой и восьмой входы микроконтроллера соединены с соответствующими выходами двухсекционного датчика обратной связи, девятый вход соединен с одним из выходов датчика тока обмотки, другой выход которого подключен к силовой обмотке электродвигателя, десятый вход соединен с выходом датчика температуры, а выход датчика положения ротора подключен к управляющему входу коммутатора.

Исполнительный механизм системы управления (ИМСУ) предназначен для перемещения рулевых поверхностей ЛА и представляет собой одноканальный следящий электромеханический привод, состоящий из блока управления приводом (БУП) и рулевого привода (РП).

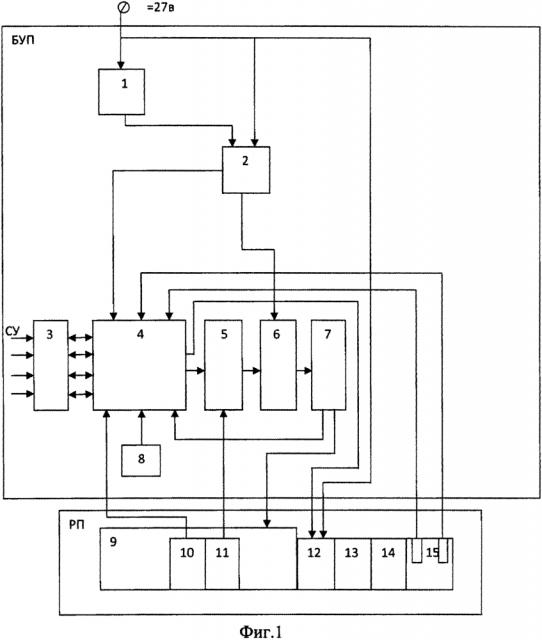

Сущность изобретения поясняется чертежами, где приведены: на фиг. 1 - функциональная схема ИМСУ; на фиг. 2 - график результата моделирования ИМСУ, полученный при подаче управляющего сигнала, соответствующего перемещению штока 3 мм; на фиг. 3 - амплитудно-частотная характеристика ИМСУ, полученная путем подачи синусоидального сигнала амплитудой 1 мм.

БУП включает в себя следующие основные узлы: блок 1 вторичного электропитания, датчик 2 потребления тока, приемо-передающий блок 3, микроконтроллер 4 с контрольным и управляющим процессорами, коммутатор 5, силовой блок 6, датчик 7 тока обмотки, датчик 8 температуры.

БУП является цифровым блоком и предназначен для управления электромеханическим приводом в соответствии с управляющими сигналами, поступающими от системы управления (СУ) по четырехкратно резервированным магистральным каналам информационного обмена (МКИО).

Описание и назначение узлов, входящих в БУП, приведено ниже.

Блок 1 вторичного электропитания предназначен для преобразования бортового напряжения питания = 27 В в низковольтное напряжение питания управляющей электроники и фильтрации входных помех. Интеграция блока питания в БУП эффективна с точки зрения минимизации расстояния между источником и потребителем электричества, что приводит к уменьшению потерь и лучшей помехозащищенности.

Датчик 2 потребления тока предназначен для контроля величины потребляемого тока ИМСУ и формирования сигнала по току для микроконтроллера 4.

Приемо-передающий блок 3 цифровых сигналов предназначен для преобразования интерфейса последовательных сигналов, поступающих от СУ, в сигналы с внутренним интерфейсом. Для цифрового информационного обмена между ИМСУ и СУ используется МКИО в соответствии с ГОСТ. Цифровой канал информационного обмена БУП обеспечивает сопряжение с СУ и гальваническую развязку между ИМСУ и СУ. Кроме того, в зависимости от логики управления приемо-передающий блок используют для выдачи сигналов ДОС, уровня потребляемого тока, скорости двигателя и других сигналов в СУ.

Микроконтроллер 4 с контрольным и управляющим микропроцессорами предназначен для выбора одного сигнала управления из четырех резервированных сигналов, выдаваемых СУ, для обеспечения контроля работы исполнительного механизма (ИМ), посредством измерения основных параметров его работы (сигналов двухсекционного ДОС, потребляемого тока ИМСУ, потребляемого тока силовой обмотки электродвигателя, скорости вращения вала электродвигателя и датчика температуры) и сравнения их с результатами обработки программной модели электропривода (управляющий сигнал является входным и для программной модели электропривода, результаты сравнения направляются в СУ в виде сигнала «Исправность»), а также для управления током двигателя по результатам обработки входных сигналов программной моделью исполнительного механизма, включенной в код прошивки процессора.

Сигнал обратной связи по скорости обеспечивает изодромную обратную связь в структурной схеме ИМ, что позволяет улучшить частотные характеристики механизма. Сигнал обратной связи по току позволяет обеспечить токовое управление электродвигателем и дополнительно может использоваться для реализации ограничения по току и определения критической ситуации заклинивания редуктора. В постоянной памяти микроконтроллера содержатся программная модель электропривода и алгоритмы обработки входных сигналов.

Коммутатор 5 предназначен для управления ключами силового блока 6 по сигналам от управляющего микроконтроллера 4 и от датчика положения ротора двигателя (ДПР). Коммутатор выполняет функцию электронного коллектора. Выделение коммутатора в отдельный блок позволяет разгрузить управляющий микроконтроллер от критичных по времени операций открытия и закрытия силовых ключей, обеспечения «мертвого» времени при переключении, отслеживания изменения сигналов ДПР.

Силовой блок 6 предназначен для подачи электропитания на силовые обмотки электродвигателя в зависимости от сигналов, поступающих от коммутатора 5. Для уменьшения тепловыделения в силовой схеме применяют мощные полевые транзисторы.

Датчик тока обмотки 7 предназначен для формирования сигнала обратной связи по току посредством измерения амплитуды и направления тока в обмотках двигателя.

Датчик температуры 8 предназначен для измерения температуры БУП и рулевого привода (РП) с целью формирования сигнала исправности по температуре.

РП служит для преобразования электрической энергии в энергию перемещения выходного звена.

РП состоит из следующих основных узлов: электродвигатель 9, тахогенератор 10, датчик 11 положения ротора, электромеханический тормоз 12, двухступенчатый редуктор 13, шарико-винтовая пара 14, двухсекционный датчик 15 обратной связи.

В конструкции РП используют двигатель постоянного тока с постоянными магнитами в роторе, тремя силовыми обмотками и встроенным тахогенератором. Для управления силовыми обмотками используют датчик положения ротора на элементах Холла.

Электромеханический тормоз 12 предназначен для обеспечения возможности блокировки движения со стороны выходного штока при выключенном двигателе и обеспечивает затормаживание выходного вала в обесточенном состоянии. Электромеханический тормоз подключен к валу двигателя. При включении электромеханический тормоз осуществляет растормаживание вала электродвигателя. В случае отключения питания тормоза обеспечивается удержание вала двигателя.

Двухступенчатый редуктор 13 является колесно-зубчатым редуктором. Вторая ступень редуктора обеспечивает передачу крутящего момента шарико-винтовой паре 14.

Шарико-винтовая пара 14 предназначена для преобразования вращательного движения в поступательное движение штока. Вращение винта осуществляется второй ступенью редуктора. В качестве выходного звена используют подвижную гайку в виде цилиндра, являющегося выходным штоком.

В качестве датчика 15 обратной связи (ДОС) по положению штока в приводе может быть использован прецизионный непроволочный потенциометр. Потенциометр является двухсекционным. Одна секция ДОС-1 обеспечивает сигналом обратной связи управляющий микропроцессор, вторая ДОС-2 используется контрольным микропроцессором.

Для удаления помех и сглаживания сигнала с датчика потребляемого тока, сигналов с датчиков ДОС-1 и ДОС-2, сигнала с датчика 7 тока обмоток двигателя и сигнала с датчика температуры 8 используют фильтры нижних частот, которые на чертеже (фиг. 1) не приведены.

ИМСУ работает следующим образом.

При работе алгоритмов функционирования БУП основное внимание уделяют обеспечению высокого уровня отказобезопасности привода, а также существенному снижению вероятности пропуска отказа или его ложного определения.

Алгоритм работы БУП состоит из четырех параллельных вычислительных процессов, синхронизированных между собой. В начале каждого вычислительного цикла осуществляется программно-аппаратный самоконтроль вычислителей. Микроконтроллер представляет собой четыре оконечных устройства МКИО (по количеству каналов) с общей оперативной памятью (ОЗУ). Каждое оконечное устройство принимает, проверяет достоверность командных слов и слов данных, поступающих по МКИО от СУ. Каждое оконечное устройство записывает в отведенные ему ячейки общего ОЗУ код заданного положения штока, код режима работы и признак обновления информации МКИО. Управляющий и контрольный микропроцессоры считывают из памяти контроллера МКИО четыре кода сигналов заданного положения штока, четыре кода признаков режимов работы ИМСУ, а также четыре кода признаков обновления информации МКИО. В каждом из процессоров реализуется алгоритм кворумирования информации МКИО. В результате работы этого алгоритма в каждом из процессоров формируется значение заданного положения штока (при исправности не менее 2-х каналов передачи) и признаки работоспособности каналов передачи. После этого управляющий процессор получает информацию со своего датчика ДОС, тахогенератора, ДПР, датчика тока обмоток, датчика температуры ИМСУ. Контролирует признаки обновления получаемой информации, нахождение в установленном допуске тока обмоток и температуры ИМСУ. Контрольный процессор получает информацию со своего датчика ДОС, датчика потребляемого тока, датчика температуры, концевых выключателей (KB). Контролирует признаки обновления получаемой информации, нахождение в установленном допуске тока обмоток и температуры ИМСУ. При наличии признаков исправности при всех перечисленных выше способах контроля, а также при наличии признака рабочего режима, поступающего от СУ, в управляющем процессоре формируется сигнал интегральной исправности. При его наличии осуществляется управление электродвигателем.

БУП реализует следующие режимы работы ИМСУ: углубленный наземный контроль, рабочий режим, режим удержания штока и режим перезапуска.

Алгоритм кворумирования кодов заданных значений положения штока использует для кворумирования только коды из работоспособных каналов МКИО. Этот алгоритм последовательно решает две задачи.

1. Определение соответствия каждого из 4-х входных сигналов признакам работоспсобности каналов и формирование признаков их состояния Pi, i=1, 2, 3, 4 (Pi=1 при признании канала работоспособным и Pi=0 при неработоспособном канале).

2. Формирование выходного сигнала модуля кворумирования.

Если у микроконтроллера отсутствует признак обновления информации, то соответствующий ему признак работоспособности принимает нулевое значение Pi=0. После этого осуществляется сравнение с допуском модулей разностей сигналов. Если при четырех сигналах, изначально соответствующих признакам работоспособности (Р1=1, Р2=1, Р3=1, Р4=1), модули разностей с одним из них выходят из допусков, то включается алгоритм задержки.

Если по истечении времени задержки разности не находятся в допуске, то сигнал признается соответствующим неработоспособности ИМСУ.

Если модули разностей всех четырех сигналов не находятся в допуске в течение времени задержки, то все четыре сигнала признаются соответствующими неработоспособности ИМСУ (Р1=0, Р2=0, Р3=0, Р4=0).

Кворумированию также подвергается разовая команда о режиме работы ИМСУ, поступающая от СУ. Отличием от описанного выше алгоритма является сравнение не модулей разностей, а значений кодов.

Процессоры получают входную информацию от периферийных устройств, обмениваются ей по каналу межмашинного обмена и обрабатывают ее. При этом формируются признаки:

- исправности ДОС - при нахождении в допуске модуля разности сигналов ДОС;

- исправности по входному току - при нахождении в допуске сигнала датчика потребляемого тока;

- исправности по току обмоток - при нахождении в допуске сигнала датчика тока обмоток;

- исправности по температуре БУП и ИМ - при нахождении в допуске сигнала датчика температуры.

Элементы привода в процессе функционирования могут нагреваться. Если измеряемая температура превышает критические значения, то БУП выдает в СУ соответствующий признак. По этому признаку предусматривается отключение СУ соответствующего привода (предварительная установка в околонулевое состояние с дальнейшим переводом в режим удержания поверхности). В режиме удержания управляющие обмотки электродвигателя обесточены и энергопотребление привода минимально. При остывании конструкции привода возможно его повторное включение в рабочий режим по команде СУ.

Рулевой привод обеспечивает следующие основные функции:

- перемещение штока в заданное положение и удержание в заданном положении;

- обеспечение электродвигателем требуемого усилия выходного штока через двухступенчатый колесно-зубчатый редуктор и шарико-винтовую передачу;

- фиксацию штока по команде от СУ в выключенном (обесточенном) состоянии или при выявлении отказа с помощью срабатывания электромагнитного тормоза;

- ограничение перемещения выходного штока в пределах рабочего хода путем отключения питания двигателя и срабатывания электромагнитного тормоза;

- стабилизацию скорости вращения ротора электродвигателя в заданном режиме;

- работу электропривода в следящем режиме в пределах рабочего хода штока без выхода на жесткие упоры винта и гайки;

- предотвращение несанкционированного перемещения штока путем отключения питания двигателя и срабатывания электромагнитного тормоза.

Привод работает следующим образом: при включении двигателя 9 вращение его вала передается на первую ступень, а затем с определенным передаточным отношением на вторую ступень колесно-зубчатого редуктора 13. В качестве выходного звена редуктора применена шарико-винтовая пара 14. Вторая ступень редуктора обеспечивает вращение шарико-винтовой пары, преобразующей вращательное движение в поступательное движение выходного штока, положение которого контролируется установленным в корпусе привода ДОС 15. С вращением ротора электродвигателя одновременно вращается ротор ДПР 11 с магниточувствительными элементами и ротор тахогенератора 10, сигналы которых предназначены для регулирования положения ротора двигателя 9 и для стабилизации скорости вращения. По мере перемещения выходного штока ДОС передает сигнал в СУ о положении выходного штока. При отключении электропитания, при выключении электродвигателя и по команде от СУ электромагнитный тормоз 12 блокирует вращение ротора.

Динамические и частотные характеристики ИМСУ проверялись методом математического моделирования. Моделирование проводилось в следующих режимах:

- подача на вход ступенчатых сигналов, соответствующих 1 мм, 3 мм, 5 мм;

- снятие АФЧХ при подаче синусоидального сигнала амплитудой 1 мм.

Результаты моделирования приведены на Фиг. 2 и Фиг. 3.

Результаты моделирования показывают высокую точность и хорошие динамические показатели ИМСУ.

Техническим результатом является обеспечение высоких энергетических, динамических показателей и надежности, расширение функциональных возможностей электромеханического рулевого привода и повышение стабильности и точности в широком диапазоне изменения частоты вращения электродвигателя.

Исполнительный механизм системы управления может быть использован на всех типах беспилотных и легкомоторных пилотируемых летательных аппаратах.

Исполнительный механизм системы управления, включающий в себя блок управления и рулевой привод, содержащий электродвигатель и тахогенератор, отличающийся тем, что рулевой привод дополнительно снабжен датчиком положения ротора, электромеханическим тормозом, двухступенчатым редуктором, шарико-винтовой парой и двухсекционным датчиком обратной связи положения штока, выполненными в виде отдельных секций, а блок управления содержит последовательно соединенные вторичный источник электрического питания и датчик потребляемого тока, приемо-передающий блок, последовательно соединенные микроконтроллер с контрольным и управляющим микропроцессорами, коммутатор, силовой блок, датчик тока обмотки и датчик температуры, при этом вход вторичного источника электрического питания, второй вход датчика потребляемого тока и первый вход электромеханического тормоза соединены с выходом источника постоянного тока, выход тахогенератора подключен к первому входу микроконтроллера, второй, третий, четвертый и пятый входы которого соединены с соответствующими выходами приемо-передающего устройства, шестой вход соединен с одним из выходов датчика потребления тока, другой выход которого подключен к силовому блоку, седьмой и восьмой входы микроконтроллера соединены с соответствующими выходами двухсекционного датчика обратной связи, девятый вход соединен с одним из выходов датчика тока обмотки, другой выход которого подключен к силовой обмотке электродвигателя, десятый вход соединен с выходом датчика температуры, а выход датчика положения ротора подключен к управляющему входу коммутатора.