Способ изготовления дифракционных оптических элементов

Иллюстрации

Показать всеСпособ изготовления дифракционных оптических элементов включает в себя лазерную обработку тонкопленочных слоев металла, напыленных на подложку из прозрачного материала. При этом фазовый рельеф дифракционного оптического элемента формируют путем окисления тонкопленочного слоя металла в среде кислорода сканирующим лазерным излучением с образованием прозрачного оксида металла. Технический результат заключается в обеспечении изготовления ДОЭ с повышенной эффективностью и точностью микрорельефа произвольной топологии. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к оптическому приборостроению и предназначено для создания фазовых дифракционных оптических элементов (ДОЭ) - линз Френеля, киноформов, фокусаторов, корректоров и т.д.

Известен способ изготовления оптических структур согласно патенту RU №2114450 С1 от 30.10.1992, МПК G02B 3/00, опубл. 27.06.1998, заключающийся в том, что на поверхности подложки ступенчатой оптической основной структуры осуществляют операции маскирования, травления и плавления. При операции плавления основную структуру помещают в вакуумную камеру и воздействуют на нее электронным лучом при одновременном его относительном перемещении перпендикулярно к образованной им в виде полосы на основной структуре зоны плавления. Перед плавлением подложку предварительно нагревают в вакуумной камере до температуры ниже температуры плавления или размягчения материала основной структуры. При отклонении структуры от заданной формы корректируют форму маски или вводят дополнительное подтравливание по контурам маски.

Недостатками данного способа является наличие операций травления и плавления, которые уменьшают точность воспроизведения оптических структур за счет подтравливания, а также сложность и дороговизна технологического процесса.

Наиболее близким к заявляемому техническому решению является способ изготовления структур с субмикронными размерами согласно патенту DE 19544295 А1 от 28.11.1995, опубл. 05.06.1997, заключающийся в том, что на тонкопленочные титановые слои, напыленные на подложку из прозрачного материала, посредством растрового лазерного микроскопа воздействуют сканирующим лазерным излучением, что приводит к возникновению оксидных структур титана.

Недостатком этого способа является амплитудный характер получаемого изображения, что снижает эффективность создаваемой структуры.

Поставлена задача: разработать способ изготовления структур ДОЭ с повышенной эффективностью и точностью микрорельефов произвольной топологии.

Решение поставленной задачи достигается за счет того, что в способе изготовления дифракционных оптических элементов, включающем лазерную обработку тонкопленочных слоев металла, напыленных на подложку из прозрачного материала, формирование фазового рельефа ДОЭ осуществляется сквозным окислением слоя металла в среде кислорода до получения полностью прозрачного фазосдвигающего слоя с образованием прозрачного оксида металла.

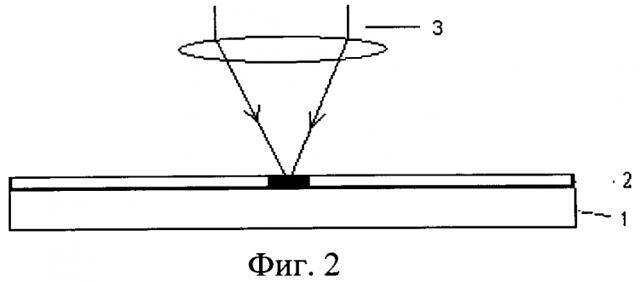

Сущность изобретения поясняется прилагаемыми чертежами, где на фиг. 1-3 представлена последовательность процесса образования рисунка на подложке, где 1 - подложка, 2 - слой металла, 3 - лазерное излучение, 4 - оксид металла, а на фиг. 4 - полученный микрорельеф ДОЭ модового фильтра.

Способ осуществляется следующим образом. На прозрачную подложку 1, например кварц, методом вакуумного напыления наносят тонкий слой металла 2, например хрома, толщина которого составляет 40-60% от необходимой толщины фазосдвигающего слоя прозрачного оксида хрома. Сканирующим лазерным излучением 3, плотность которого находится в пределах (0,1-0,8)·1012 Вт/м2, в среде кислорода проводят полное сквозное окисление металла, после чего в проявителе удаляют неокисленные участки, а на подложке остается оксид металла 4. Таким образом формируется фазовый микрорельеф с большой разницей показателей преломления, например для оксида хрома показатель преломления составил около 2,6.

Предлагаемый способ позволяет упростить технологию изготовления ДОЭ, повысить точность изготовления микрорельефа за счет полного отсутствия фотолитографического процесса и связанных с ним погрешностей, а также повысить эффективность работы ДОЭ.

1. Способ изготовления дифракционных оптических элементов, включающий лазерную обработку тонкопленочных слоев металла, напыленных на подложку из прозрачного материала, отличающийся тем, что формирование фазового рельефа дифракционного оптического элемента производят сквозным окислением слоя металла в среде кислорода до получения полностью прозрачного фазосдвигающего слоя с образованием прозрачного оксида металла.

2. Способ по п. 1, отличающийся тем, что в качестве металла используют хром.

3. Способ по п. 2, отличающийся тем, что толщина пленки хрома составляет 40-60% от необходимой толщины фазосдвигающего слоя прозрачного оксида хрома.

4. Способ по п. 2, отличающийся тем, что плотность энергии актинирующего лазерного излучения находится в пределах (0,1-0,8)·1012 Вт/м2.