Способ получения вспененного материала, используемая при этом композиция в виде эмульсии и вспененный материал, который может быть получен указанным способом

Иллюстрации

Показать всеИзобретение относится к способу получения полиуретанового вспененного материала, причем композиция в виде эмульсии с образующим матрицу компонентом, тензидным компонентом и близким к критическому или сверхкритическим вспенивающим компонентом подвергается снижению давления. Кроме того, вспенивающий компонент содержит гидрофобный сокомпонент, который является растворимым в сверхкритическом CO2 при давлении в ≥150 бар, является нерастворимым в докритическом CO2 при давлении в ≤40 бар, является нерастворимым в образующем матрицу компоненте и, кроме того, находится в доле от ≥3 мас.% до ≤35 мас.% вспенивающего компонента. Описана также композиция в виде эмульсии и вспененный материал, который может быть получен способом согласно изобретению. Технический результат - обеспечение способа получения вспененного полимерного материала с плотностью пор от ≥ 107 пор/см3 до ≤ 1018 пор/см3. 3 н. и 6 з.п. ф-лы, 1 табл., 15 ил., 2 пр.

Реферат

Настоящее изобретение относится к способу получения вспененного материала, при котором композицию в виде эмульсии с образующим матрицу компонентом, тензидным компонентом и близким к критическому или сверхкритическим вспенивающим компонентом подвергают снижению давления. Далее изобретение относится к используемой при этом композиции в виде эмульсии и к вспененному материалу, который может быть получен способом согласно изобретению.

Задача современных технических исследований и разработок состоит в том, чтобы создать наноячеистые пены. Областью применения наноячеистых пен является, например, термическая изоляция зданий, изолирование труб и холодильников. При этом можно использовать эффект Кнудсена. Если размеры пор находятся в пределах средней свободной длины пробега молекул газа, то существенно снижается теплопроводность.

Для термической изоляции пена преимущественно должна изготавливаться большими блоками. Традиционный пенопласт обычно содержит от 103 до 106 пузырьков на см3. Было бы желательным повысить плотность пузырьков до более 109 см-3.

Для изготовления полимерных пен используют различные вспениватели. При этом пенящиеся полимеры, полимерные текучие среды или полимеризуемые смеси вспенивают с помощью вспенивателя. Это может быть газообразный или легколетучий компонент, который испаряется благодаря теплоте реакции полимеризации или благодаря нагреву.

При этом система перенасыщается и возникает тенденция к образованию газовых пузырьков. В этом состоянии система далеко удаляется от ее термодинамического равновесия, для которого необходимо достижение стадии нуклеации газовых пузырьков. Этот процесс включает в себя энергетический барьер как для гомогенной, так и для гетерогенной нуклеации, который необходимо преодолеть для образования каждого единичного пузырька. Образованная пена является макроячеистой.

Получение микроэмульсий является известным. При этом воду и масло с помощью тензида переводят в макроскопически гомогенную термодинамически стабильную, наноструктурированную смесь. Благодаря целенаправленному выбору композиции, давления и температуры могут быть заданы различные структуры. Так, в микроэмульсиях масло-в-воде (м/в) масло находится в виде маленьких масляных капелек, которые покрыты пленкой тензида. Однако масло, как правило, конденсированный длинноцепочечный углеводород, также может быть заменено короткоцепочечными углеводородами, такими как пропан, или посредством CO2.

Возможным подходом для изготовления нанопены является способ POSME. При этом POSME означает "Принцип сверхкритического расширения микроэмульсии (Principle of Supercritical Microemulsion Expansion)". В начале данного способа образуют смесь из воды и тензида при нормальном давлении, которая покрывается вспенивающим газом. Концентрацию тензида в гидрофильной фазе выбирают таким образом, что это приводит к образованию микроэмульсионных капелек. Вследствие повышения давления и температуры выше критической точки газа (p>рс; T>Тс) газ переходит в сверхкритическое состояние. Если при этом газ достиг маслоподобной плотности, то путем взаимодействия с молекулами тензида он может включаться в микроэмульсионные капельки водной фазы. Таким образом, это приводит к образованию микроэмульсии со сверхкритической текучей средой в качестве масляного компонента, который с плотностью капелек в 1016-1019 капелек на кубический сантиметр и радиусом капелек в прибл. 5-50 нм обладает подходящей структурой. Если в дальнейшем она при постоянной температуре вспенивается до нормального давления, то микроэмульсионные капельки разбухают и образуют нанопену. Ее можно закрепить благодаря одновременной или предварительной полимеризации находящихся в гидрофильной фазе мономеров.

Посредством использования газа в сверхкритическом состоянии при изотермическом расширении не пересекается двухфазная область. Выше критической точки при изотермическом расширении плотность становится меньше, хотя и не происходит фазовый переход.

Этот процесс имеет огромное значение для способа POSME, потому что переход от жидкоподобной к газоподобной плотности происходит непрерывно вдоль постоянной изотермы. Таким образом, это приводит к равномерному набуханию микроэмульсионных капелек, вследствие чего обеспечивается высокое сохранение микроструктуры микроэмульсии. Ниже критической температуры при изотермическом расширении должно было доходить до зародышеобразования газа. При этом проходится двухфазная область, в которой газ и жидкость сосуществуют друг с другом. Таким образом, при расширении ниже критической температуры происходило бы скачкообразное увеличение плотности и вместе с тем возможно бы разрушалась структура пены.

Способ POSME описывается в DE 10260815 A1. Данная патентная заявка раскрывает вспененный материал и способ получения вспененного материала. Вспененный материал должен получаться с пузырьками пены, имеющими наноразмер, без необходимого преодоления энергетического барьера, который обычно возникает при фазовом превращении и процессах зародышеобразования. В связи с этим задача состоит в том, чтобы контролируемым образом изготовить вспененный материал, который имеет плотность населенности пузырьков пены между 1012 и 1018 на см3, а также средний диаметр пузырьков пены между 10 нм и 10 µм. Основой является дисперсия второй текучей среды в виде пулов в матрице первой текучей среды. В реакционном пространстве первая текучая среда представлена в виде матрицы и вторая текучая среда в пулах. Благодаря изменению давления и/или температуры вторая текучая среда переводится в близкое к критическому или сверхкритическое состояние с жидкоподобной плотностью. Таким образом, вторая текучая среда находится полностью или почти полностью в пулах, которые равномерно распределены в общей первой текучей среде. Вследствие декомпрессии вторая текучая среда возвращается в состояние газообразной плотности, причем пулы вздуваются до пузырьков пены нанометрового размера. Энергетический барьер не должен преодолеваться, молекулы вспенивателя не должны диффундировать в растущие пузырьки.

В качестве первой текучей среды здесь, в общем, предлагается полимеризуемое вещество. Однако определенно упоминается только акриламид, который полимеризован до полиакриламида, и меламин, который полимеризован до меламиновой смолы. Вторая текучая среда должна быть выбрана из группы веществ углеводородов, таких как метан или этан, далее алканолов, фторхлоруглеводородов или CO2. Далее используют амфифильный материал, который должен иметь по меньшей мере один расположенный к первой текучей среде блок и по меньшей мере один расположенный ко второй текучей среде блок.

Как правило, подробности процессов нуклеации в технических применениях малоизвестны и трудно поддаются контролю. При изменениях можно получить сильную неустойчивость продукта относительно однородности и свойств пены. Посредством добавления частиц или введения воздушных пузырьков пытаются инициировать нуклеацию, однако тем самым могут достигаться очень высокие плотности населенности пузырьков. К этому следует добавить, что в конечном продукте остаются гетерогенные частицы.

Благодаря использованию газообразного или сверхкритического вспенивателя можно получить скачкообразный рост пузырьков, что приводит к большим диаметрам пор и усадочным раковинам. При изготовлении пен могут возникать процессы старения, которые приводят к укрупнению пенистой структуры. Вследствие изотермического расширения набухают вздутые сверхкритической текучей средой эмульсионные капельки, вследствие чего увеличивается как объем, так и поверхность эмульсионных капелек. Тем не менее, так как при этом площадь смачивающей микроэмульсионные капельки тензидной пленки остается постоянной, то во время расширения тензидная пленка разрывается, и образуются области, в которых возникает энергетически неблагоприятный контакт сначала между сверхкритической текучей средой, а затем увеличивающимся газообразным вспенивателем и водой. Это влечет за собой резкое увеличение поверхностного натяжения на границе раздела фаз.

Поверхностное натяжение на границе раздела фаз описывает силу, которая действует между двумя находящимися в контакте друг с другом фазами. Она соответствует действию, которое должно расходоваться, чтобы поверхность раздела A изменить на определенную величину. При постоянном объеме и постоянной температуре действие, которое должно быть затрачено на образование дополнительной поверхности раздела, может устанавливаться равным изменению свободной энергии F системы: dF=σdA.

Так как поверхностное натяжение на границе раздела фаз всегда является положительным и свободная энергия dF уменьшается (dF<0), когда сокращается поверхность раздела (dA<0), то это имеет природную тенденцию к уменьшению. Поверхностное натяжение на границе раздела фаз между маслом и водой находится в пределах от σ=50 мНм-1, однако благодаря адсорбции молекул тензида на поверхности раздела может понижаться до δ=10-4 мНм-1. Благодаря разрыву в тензидной пленке поверхностное натяжение на границе раздела фаз возвращается к его первоначальному более высокому значению. Посредством процессов старения теперь система пытается минимизировать свою поверхность раздела и тем самым свою энергию.

Возможность старения состоит в коагуляции с последующей коалесценцией. Процесс коагуляции состоит в агломерации отдельных диспергированных пузырьков пены, в то время как каждый из этих пузырьков сохраняет свою идентичность. Тем самым коагуляция представляет собой начальный этап, который приводит к последующим процессам старения. Если таким образом ассоциируются два пузырька пены, то это приводит к коалесценции, к слиянию двух маленьких пузырьков в один большой пузырек пены. В случае коагуляции и коалесценции пузырьков пены при неизменном объеме можно свести к минимуму их поверхность раздела и таким образом их энергию.

Другая возможность старения наряду с коалесценцией сохраняется благодаря созреванию Оствальда. В данном случае молекулы газа диффундируют из одного пузырька пены в другой. Это представляет собой динамический процесс, при котором обе молекулы пузырьков обмениваются друг с другом. Однако в случае пузырьков пены с различными радиусами R молекулярная диффузия от маленьких к большим пузырькам пены на основании более высокого давления Лапласа Δp=|рвнутр.-рвнешн.|=2σ/R во внутренней части пузырьков поощряется энергетически. Таким образом, благодаря диффузии молекул получают постоянный прирост больших пузырьков пены за счет маленьких.

Поэтому задача настоящего изобретения состоит в том, чтобы предоставить технически работающий на практике способ, с помощью которого можно изготовить наноячеистую пену, у которой не возникают указанные выше проблемы процессов старения или больше не проявляются в существенном объеме.

Согласно изобретению задача решается благодаря способу получения вспененного материала, который включает стадии:

- приготовление композиции в виде эмульсии, содержащей:

A) образующий матрицу компонент, причем образованная матрица является твердой при комнатной температуре,

B) тензидный компонент и

C) эмульгированный в компоненте A) вспенивающий компонент, который содержит сверхкритический или близкий к критическому CO2; и

- преобразование CO2 вспенивающего компонента C) в докритическое состояние посредством снижения давления;

причем способ отличается тем, что вспенивающий компонент C), кроме того, содержит гидрофобный сокомпонент D), который является растворимым в сверхкритическом CO2 при давлении в ≥150 бар, является нерастворимым в докритическом CO2 при давлении в ≤40 бар и является нерастворимым в компоненте A), и, кроме того, сокомпонент D) находится в доле от ≥3 мас.% до ≤35 мас.% вспенивающего компонента.

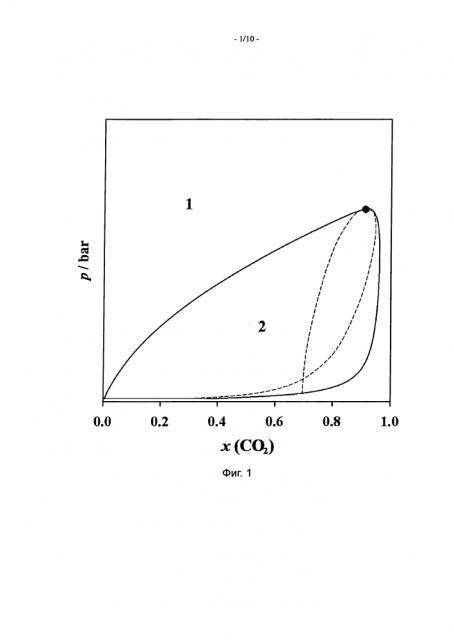

Не вдаваясь в теорию, предполагается, что композиция в виде эмульсии может быть представлена в виде микроэмульсий. Эти микроэмульсии в качестве неполярного компонента содержат систему из вспенивателя и сокомпонента (не ограничиваясь этим, также обозначается как «масло») в так называемой критической композиции. Масло, по причине его гидрофобности, имеет склонность к концентрированию во вспенивателе. При этом концентрация соответствует критической или близкой к критической композиции, которая во врем уменьшения давления спинодально расслаивается и тем самым снижает поверхностное натяжение на границе раздела фаз в подфазе.

В описанной выше газовой микроэмульсии во время расширения в образованной пене масло выполняет стабилизирующую функцию, следовательно, представляет собой «агент, предотвращающий старение» (противостаритель). С помощью снижения давления микроэмульсионные капельки микроэмульсии набухают, вследствие чего сильно увеличивается их поверхность. Тензидной пленки больше не хватает, чтобы покрыть поверхность раздела, вследствие чего в нестабилизированной микроэмульсии возникает новая поверхность раздела между газом и жидкостью.

Далее в данном случае благодаря понижающейся плотности газа его взаимодействия с тензидами становятся слабее, и вследствие чего увеличивается поверхностное натяжение на границе раздела фаз. Чтобы снова уменьшить увеличение свободной энергии вследствие увеличивающегося поверхностного натяжения на границе раздела фаз, появляются упомянутые выше процессы старения. Однако если согласно изобретению в газовой подфазе растворяют противостаритель, то при расширении он осаждается на внутренней стенке микроэмульсионной капельки. Разделение фаз вспенивателем внутри микроэмульсионных капелек при этом проходит контролировано благодаря спинодальному расслоению и без энергетического барьера.

В данном случае стабилизирующий эффект состоит в снижении поверхностного натяжения на границе раздела фаз, так как предотвращается прямой контакт между сверхкритической текучей средой соответственно газом и полярной фазой. Противостаритель обладает более высокой плотностью, чем газ, и вследствие этого может лучше взаимодействовать с гидрофобной группой.

Поверхностное натяжение на границе раздела фаз в этом месте очень похоже на таковое микроэмульсии. С другой стороны возникает поверхность раздела между газом и противостарителем. Однако так как система находится в состоянии близком к критическому, то здесь также поверхностное натяжение на границе раздела фаз является незначительным.

Проще говоря, изобретение охватывает расширение предварительно приготовленных малых капелек смеси из сверхкритической текучей среды и гидрофобной добавки критической композиции в гидрофильной матрице. Плотность населенности капелек может выбираться свободно в широких пределах посредством хорошо известных, выверенных параметров микроэмульсий.

Вследствие того, что смесь критической композиции расслаивается спинодально, не происходит стадия нуклеации и микроэмульсионная капелька непрерывно становится больше. Параметр давление, который пространственно мгновенно расширяется, и равномерная композиция микроэмульсии в комбинации способствуют получению объемных материалов с пространственно гомогенным распределением пузырьков.

Можно применять незначительные давления и перепады давлений, и пузырьки образуются посредством непрерывного контролируемого расширения. Понижение давления может происходить целенаправленно. Параметр температура выбирается свободно в широких пределах, с ограничением, что ее значение должно находиться выше критической температуры вспенивающего агента. Благодаря выбору тензидных смесей, сверхкритических смесей текучих сред и противостарителя сохраняется высокая эластичность при приготовлении подлежащей вспениванию микроэмульсии.

На первой стадии способа приготавливают композицию в виде эмульсии. При этом не исключено, что также присутствуют твердые компоненты, такие как, например, наполнители. Предпочтительно, что вспенивающий компонент C) вместе с сокомпонентом D) эмульгируют в матричном компоненте A) при посредничестве тензидов B). Приготовление может происходить, например, в смесительной головке смесительной установки высокого давления.

Образующий матрицу компонент A) при условиях способа согласно изобретению сначала должен быть жидким, тем самым в него можно эмульгировать вспенивателъ. Благодаря реакции и/или охлаждения получают материал, который при комнатной температуре (определена как 20°C) является твердым и тем самым используется для технических применений. Примерами таких компонентов А) являются расплавленные термопластичные полимеры и реакционные смеси из одного или нескольких мономеров, которые полимеризуются и вследствие этого фиксируют полученную пену. Этот компонент A), само собой разумеется, может содержать другие вспомогательные вещества и добавки.

Тензидный компонент В) может быть отдельным тензидом или смесью различных тензидов. Преимущественно он должен быть выбран согласно тому, что в соответствующей системе ожидается образование микроэмульсий. Это возможно установить посредством предварительных испытаний.

Другим компонентом композиции в виде эмульсии является вспенивающий компонент C). Он содержит близкий к критическому или сверхкритический диоксид углерода. Преимущественно CO2 является единственным вспенивающим агентом. CO2 может быть добавлен извне. Однако также возможно, что диоксид углерода образуется во время реакции до получения полиуретановой пены, например, путем реакции изоцианатов с водой или с кислотами.

В рамках настоящего изобретения близкие к критическим условия имеются тогда, когда выполняется следующее условие: (Тс-T)/Т≤0,4 (температура по Кельвину) и/или (pc-p)/р≤0,4. При этом Т означает преобладающую в способе температуру, Tc критическую температуру СО2 (31°C), p преобладающее в способе давление и pc критическое давление для CO2 (73,7 бар). Преимущественно близкие к критическим условия имеются, если действует: (Tc-T)/Т≤0,3 и/или (рс-р)/р≤0,3 и особенно предпочтительно (Tc-T)/Т≤0,2 и/или (рс-p)/р≤0,2.

Вспениватель может иметь размер капелек, например, от ≥1 нм до ≤100 нм. Размер капелек также может составлять от ≥3 нм до ≤30 нм. Он может быть определен, например, с помощью динамического светорассеивания или рассеяния нейтронов под малыми углами и понимается как средняя величина размеров капелек. Таких размеров капелек в особенности достигают, если реакционная смесь согласно изобретению представлена в виде микроэмульсии. Незначительный размер капелек является выгодным, так как при последующей обработке композиции до получения полимерных пен он способствует малому размеру ячеек в полученной пене.

Другой стадией способа согласно изобретению является преобразование CO2 вспенивающего компонента C) в докритическое состояние посредством снижения давления. Весьма предпочтительно, что это происходит посредством снижения давления выше критической температуры CO2.

Согласно изобретению предусматривается, что вспенивающий компонент C), кроме того, содержит гидрофобный сокомпонент D). Сокомпонент может быть соединением или смесью различных соединений. Примерами являются длинноцепочечные алканы, ароматические соединения, полисилоксаны ("силиконовые масла") и длинноцепочечные органические простые эфиры, сложные эфиры и кетоны.

При этом "гидрофобный" определяют таким образом, что коэффициент распределения сокомпонента D) в системе n-октанол/вода log KOW при стандартных условиях составляет ≥2, преимущественно ≥4 и особенно предпочтительно ≥5.

Сокомпонент отличается от тензидного компонента. Он действует не как тензид, причем, тем не менее, согласно изобретению включает в себя возможное действие в качестве антивспенивателя. В особенности это свойство может быть определено так, что у неионогенных сокомпонентов D) их значение ГЛБ составляет ≤1 и преимущественно 0. Значение ГЛБ (гидрофильно-липофильный баланс) описывает гидрофильную и липофильную долю прежде всего неионогенных тензидов. Значение ГЛБ для неионогенных тензидов можно рассчитать следующим образом: ГЛБ=20·(1-Mh/M), причем Mh представляет собой молярную массу гидрофобной доли молекулы и M - молярную массу общей молекулы.

Далее предусмотрено, что сокомпонент D) в сверхкритическом CO2 при давлении в ≥150 бар является растворимым и в докритическом CO2 при давлении в ≤40 бар является нерастворимым. Преимущественно в сверхкритическом CO2 при давлении в ≥140 бар он является растворимым и в докритическом CO2 при давлении в ≤60 бар является нерастворимым. Особенно предпочтительно в сверхкритическом CO2 при давлении в ≥120 бар он является растворимым и в докритическом СО2 при давлении в ≤70 бар нерастворимым. При этом "растворимый" и "нерастворимый" означает, что при специфицированных согласно изобретению весовых долях сокомпонента D) внутри вспенивающего компонента C) и в особенности, следовательно, внутри CO2 была бы получена однофазная или двухфазная система.

Далее предпочтительно сокомпонент D) не является полностью растворимым в компоненте A) или является нерастворимым, тем самым после расслоения он может откладываться на внутренней стороне эмульсионных капелек вспенивателя. "При этом "растворимый" и "нерастворимый" означает, что при специфицированных согласно изобретению весовых долях сокомпонента D) внутри компонента A) будет получена однофазная или двухфазная система.

Если образующий матрицу компонент A) получают путем реакции реакционноспособной смеси, то предпочтительно противостаритель не содержит реакционноспособные группы для реакционноспособной смеси, так как это может привести к улучшенной растворимости в реакционноспособной смеси.

Преимущественно сокомпонент D) находится в доле от ≥4 мас.% до ≤20 мас.%, особенно предпочтительно в доле от ≥5 мас.% до ≤15 мас.% вспенивающего компонента, так что вспенивающий компонент представлен с от ≥4 мас.% до ≤20 мас.% D) и от ≥80 мас.% до ≤96 мас.% CO2, особенно предпочтительно от ≥85 мас.% до ≤95 мас.% CO2, причем сумма весовых долей составляет ≤100 мас.%.

К примеру, в композиции в виде эмульсии компоненты A), B), C) и D) могут встречаться у следующих количественных долях, причем данные всегда суммируются до ≤100 мас.%:

A) от ≥60 мас.% до ≤95 мас.%, преимущественно от ≥65 мас.% до ≤85 мас.%, более предпочтительно от ≥70 мас.% до ≤80 мас.%;

B) от ≥4 мас.% до ≤30 мас.%, преимущественно от ≥6 мас.% до ≤20 мас.%, более предпочтительно от ≥8 мас.% до ≤16 мас.%;

C) от ≥5 мас.% до ≤30 мас.%, преимущественно от ≥8 мас.% до ≤20 мас.%, более предпочтительно от ≥10 мас.% до ≤15 мас.%; и

D) от ≥0,3 мас.% до ≤10 мас.%, преимущественно от ≥0,5 мас.% до ≤5 мас.%, более предпочтительно ≥0,8 мас.% до ≤3 мас.%.

Варианты осуществления способа согласно изобретению описаны в дальнейшем, причем варианты осуществления могут свободно комбинироваться друг с другом, если против этого однозначно не говорится в контексте.

В одном варианте осуществления способа согласно изобретению компонент A) содержит соединение, реакционноспособное в отношении полиизоцианатов, и полиизоцианат. Пригодными соединениями, реакционноспособными в отношении полиизоцианатов, в особенности являются полиолы, полиамины, полиаминоспирты и политиолы.

Примерами полиаминов являются этилендиамин, 1,2- и 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, изофорондиамин, смесь изомеров 2,2,4- и 2,4,4-триметилгексаметилендиамин, 2-метилпентаметилендиамин, диэтилентриамин, 1,3- и 1,4-ксилилендиамин, α, α, α', α'-тетраметил-1,3- и -1,4-ксилилендиамин и 4,4'-диаминодициклогексилметан, диэтилметилбензолдиамин (DETDA), 4,4'-диамино-3,3'-дихлордифенилметан (МОСА), диметилэтилендиамин, 1,4-бис(аминометил)циклогексан, 4,4'-диамино-3,3'-диметилдициклогексилметан и 4,4'-диамино-3,5-диэтил-3',5'-диизопропилдициклогексилметан. Далее пригодны полимерные полиамины, такие как полиоксиалкиленамины.

Примерами аминоспиртов являются N-аминоэтилэтаноламин, этаноламин, 3-аминопропанол, неопентаноламин и диэтаноламин.

Примерами политиолов являются простой ди(2-меркаптоэтил)овый эфир, пентаэритритолтетракистиогликолат, пентаэритритолтетракис(3-меркаптопропионат) и 1,2-бис((2-меркаптоэтил)тио)-3-меркаптопропан.

Преимущественно полиол выбран из группы, содержащей простые полиэфирполиолы, сложные полиэфирполиолы, поликарбонатполиолы, простые и сложные полиэфирполиолы и/или полиакрилатполиолы, и причем, кроме того, гидроксильное число полиола ≥100 мг КОН/г до ≤800 мг КОН/г, особенно предпочтительно ≥350 мг КОН/г до ≤650 мг КОН/г, и средняя гидроксильная функциональность полиолов составляет ≥2.

Применяемые согласно изобретению полиолы могут иметь среднечисленный молекулярный вес Mn, например, от ≥60 г/моль до ≤8000 г/моль, предпочтительно от ≥90 г/моль до ≤5000 г/моль и более предпочтительно от ≥92 г/моль до ≤1000 г/моль. Гидроксильное число в случае отдельного добавляемого полиола указывает его гидроксильное число. В случае смесей указывается среднее гидроксильное число. Это значение может быть определено при помощи DIN 53240. Средняя гидроксильная функциональность указанных полиолов составляет ≥2, например, в пределах от ≥2 до ≤6, преимущественно от ≥2,1 до ≤4 и более предпочтительно от ≥2,2 до ≤3.

Применяемые согласно изобретению простые полиэфирполиолы представляют собой, например, простые полиэфиры политетраметиленгликоля, такие которые могут быть получены путем полимеризации тетрагидрофурана с помощью катионного раскрытия кольца.

Равным образом пригодными простыми полиэфирполиолами являются продукты присоединения стиролоксида, этиленоксида, пропиленоксида, бутиленоксида и/или эпихлоргидрина к ди- или полифункциональным инициирующим молекулам.

Пригодными инициирующими молекулами являются, например, вода, этиленгликоль, диэтиленгликоль, бутилдигликоль, глицерин, диэтиленгликоль, триметилолпропан, пропиленгликоль, пентаэритрит, сорбит, сахароза, этилендиамин, толуолдиамин, триэтаноламин, 1,4-бутандиол, 1,6-гександиол, а также низкомолекулярные, содержащие гидроксильные группы сложные эфиры подобных полиолов с дикарбоновыми кислотами.

Применяемые согласно изобретению сложные полиэфирполиолы в том числе представляют собой поликонденсаты из ди- а также, кроме того, три-, и тетраолов и ди-, а также, кроме того, три- и тетракарбоновых кислот или гидроксикарбоновых кислот или лактонов. Вместо свободных поликарбоновых кислот также могут применяться соответствующие ангидриды поликарбоновых кислот или соответствующие сложные эфиры поликарбоновых кислот низших спиртов для получения сложных полиэфиров.

Примерами пригодных диолов являются этиленгликоль, бутиленгликоль, диэтиленгликоль, триэтиленгликоль, полиалкиленгликоли, такие как полиэтиленгликоль, кроме того 1,2-пропандиол, 1,3-пропандиол, бутандиол(1,3), бутандиол(1,4), гександиол(1,6) и изомеры, неопентилгликоль или неопентилгликолевый эфир гидроксипивалиновой кислоты. Наряду с ними также могут использоваться полиолы, такие как триметилолпропан, глицерин, эритрит, пентаэритрит, триметилолбензол или трисгидроксиэтилизоцианурат.

В качестве поликарбоновых кислот могут использоваться, например, фталевая кислота, изофталевая кислота, терефталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота, циклогександикарбоновая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, глутаровая кислота, тетрахлорфталевая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, малоновая кислота, пробковая кислота, янтарная кислота, 2-метилянтарная кислота, 3,3-диэтилглутаровая кислота, 2,2-диметилянтарная кислота, додекандикислота, эндометилентетрагидрофталевая кислота, димерная жирная кислота, тримерная жирная кислота, лимонная кислота, или тримеллитовая кислота. В качестве кислотного источника могут также применяться соответствующие ангидриды.

Поскольку средняя функциональность подлежащего этерификации полиола составляет ≥2, то дополнительно также могут применяться монокарбоновые кислоты, такие как бензойная кислота и гексанкарбоновая кислота.

Гидроксикарбоновые кислоты, которые могут применяться в качестве участников реакции при получении сложного полиэфирполиола с концевыми гидроксильными группами, представляют собой, например, гидроксикапроновую кислоту, гидроксимасляную кислоту, гидроксидекановую кислоту, гидроксистеариновую кислоту и т.п. Пригодными лактонами в числе других являются капролактон, бутиролактон и гомологи.

Применяемые согласно изобретению поликарбонатполиолы представляют собой содержащие гидроксильные группы поликарбонаты, например, поликарбонатдиолы. Они могут быть получены путем реакции производных угольной кислоты, таких как дифенилкарбонат, диметилкарбонат или фосген, с полиолами, предпочтительно диолами.

Примерами подобных диолов являются этиленгликоль, 1,2- и 1,3-пропандиол, 1,3-и 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, 2,2,4-триметилпентапдиол-1,3, дипропиленгликоль, полипропиленгликоли, дибутиленгликоль, полибутиленгликоли, бисфенол A и лактонмодифицированные диолы указанного выше вида.

Вместо или дополнительно к чистым поликарбонатдиолам также могут использоваться полиэфир-поликарбонатдиолы.

Применяемые согласно изобретению простые и сложные полиэфирполиолы представляют собой такие соединения, которые содержат простоэфирные группы, сложноэфирные группы и гидроксильные группы. Для получения простых и сложных полиэфирполиолов пригодны органические дикарбоновые кислоты с до 12 атомами углерода, преимущественно алифатические дикарбоновые кислоты с от ≥4 до ≤6 атомами углерода или ароматические дикарбоновые кислоты, которые применяют отдельно или в смеси. Для примера следует указать пробковую кислоту, азелаиновую кислоту, декандикарбоновую кислоту, малеиновую кислоту, малоновую кислоту, фталевую кислоту, пимелиновую кислоту и себациновую кислоту, а также в особенности глутаровую кислоту, фумаровую кислоту, янтарную кислоту, адипиновую кислоту, фталевую кислоту, терефталевую кислоту и изотерефталевую кислоту. В качестве производных этих кислот могут использоваться, например, их ангидриды, а также их сложные эфиры и неполные эфиры с низкомолекулярными, монофункциональными спиртами с от ≥1 до ≤4 атомами углерода.

В качестве другого компонента для получения простых и сложных полиэфирполиолов используют простые полиэфирполиолы, которые получают путем алкоксилирования инициирующих молекул, таких как многоатомные спирты. Инициирующие молекулы являются по меньшей мере бифункциональными, однако при необходимости могут также содержать доли высокофункциональных, в особенности трифункциональных инициирующих молекул. Простые и сложные полиэфирполиолы могут быть получены путем реакции ангидридов поликарбоновой кислоты с диолами и последующего алкоксилирования этих полученных соединений.

Инициирующие молекулы представляют собой, например, диолы с первичными гидроксильными группами и среднечисленным молекулярным весом Mn преимущественно от ≥18 г/моль до ≤400 г/моль или от ≥62 г/моль до ≤200 г/моль, такие как 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентендиол, 1,5-пентандиол, неопентилгликоль, 1,6-гександиол, 1,7-гептандиол, октандиол-1,8, 1,10-декандиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 3-метил-1,5-пентапдиол, 2-бутил-2-этил-1,3-пропандиол, 2-бутен-1,4-диол и 2-бутин-1,4-диол, эфирдиолы, такие как диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дибутиленгликоль, трибутиленгликоль, тетрабутиленгликоль, дигексиленгликоль, тригексиленгликоль, тетрагексиленгликоль и смеси олигомеров алкиленгликолей, такие как диэтиленгликоль.

Наряду с диолами могут также применяться полиолы со средними функциональностями от ≥2 до ≤8, или от ≥3 до ≤4, например, 1,1,1-триметилолпропан, триэтаноламин, глицерин, сорбитан и пентаэритрит, а также инициированные на триодах или тетраолах полиэтиленоксидполиолы со средним молекулярным весом преимущественно от ≥18 г/моль до ≤400 г/моль или от ≥62 г/моль до ≤200 г/моль. Предпочтение отдается глицерину.

Полиакрилатполиолы могут быть получены путем радикальной полимеризации содержащих гидроксильные группы, олефиново ненасыщенных мономеров или путем радикальной сополимеризации содержащих гидроксильные группы, олефиново ненасыщенных мономеров с при необходимости другими олефиново ненасыщенными мономерами. Примерами для этого являются этилакрилат, бутилакрилат, 2-этилгексилакрилат, изоборнилакрилат, метилметакрилат, этилметакрилат, бутилметакрилат, циклогексилметакрилат, изоборнилметакрилат, стирол, акриловая кислота, акрилнитрил и/или метакрилнитрил. Пригодными содержащими гидроксильные группы, олефиново ненасыщенными мономерами в особенности являются 2-гидроксиэтил-акрилат, 2-гидроксиэтил-метакрилат, полученная вследствие присоединения пропиленоксида к акриловой кислоте смесь изомеров гидроксипропил-акрилат, а также полученная вследствие присоединения пропиленоксида к метакриловой кислоте смесь изомеров гидроксипропил-метакрилат. Концевые гидроксильные группы могут также находиться в защищенном виде. Пригодными инициаторами радикалов являются таковые из группы азосоединений, такие как, например, азоизобутиронитрил (AIBN), или из группы пероксидов, такие как например, ди-трет.-бутилпероксид.

Примерами пригодных полиизоцианатов являются 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат (HDI), изофорондиизоцианат (IPDI), 2,2,4-и/или 2,4,4-триметилгексаметилендиизоцианат, изомерные бис(4,4'-изоцианатоциклогексил)метаны или их смеси любого содержания изомеров, 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-и/или 2,6-толуилендиизоцианат (TDI), 1,5-нафтилендиизоцианат, 2,2'-и/или 2,4'- и/или 4,4'-дифенилметандиизоцианат (MDI) или высшие гомологи (полимерный MDI, pMDI), 1,3- и/или 1,4-бис-(2-изоцианато-проп-2-ил)-бензол (TMXDI), 1,3-бис-(изоцианатометил)бензол (XDI), а также алкил-2,6-диизоцианатогексаноаты (лизиндиизоцианаты) с от C1 до C6-алкильными группами. Особенно предпочтительной является смесь из MDI и pMDI.

Наряду с указанными выше полиизоцианатами соразмерно доле участия также могут использоваться модифицированные диизоцианаты с уретдионной, изоциануратной, уретановой, карбодиимидной, уретониминной, аллофанатной, биуретной, амидной, иминооксадиазиндионной и/или оксадиазинтрионной структурой, а также немодифицированный полиизоцианат с более чем 2 NCO-группами на молекулу, такие как например, 4-изоцианатометил-1,8-октандиизоцианат (нонантриизоцианат) или трифенилметан-4,4',4''-триизоцианат.

Возможно, что в реакционной смеси число NCO-групп в изоцианате и число групп, реакционноспособных в отношении изоцианатов находятся в числовом соотношении друг к другу от ≥70:100 до ≤500:100. Эта характеристическая величина может также находиться в пределах от ≥180:100 до ≤330:100 или же также от ≥90:100 до ≤140:100.

В одном другом варианте осуществления способа согласно изобретению компонент A) содержит акриламид, эпоксиды и/или фенол, меламин и/или мочевинный формальдегид. При этом могут быть получены полиакриламид, эпокси-пены, фенолпластовые пены, пены меламиновой смолы или мочевинные пены.

В одном другом варианте осуществления способа согласно изобретению компонент A) содержит полистирол, поливинилхлорид, поливинилацетат, полиэтилентерефталат, полиметилметакрилат, термопластичный полиуретан (TPU), полипропилен, полиэтилен и/или сополимеры из стирола, бутадиен, акрилнитрил, метилметакрилат и/или винилацетат, как, например, акрилнитрил-бутадиен-стирол (ABS), стиролакрилнитрил (SAN), стирол-бутадиен-метакрилат (SBM), этилен-винилацетат (EVA) и/или смеси этих полимеров.

В одном другом варианте осуществления способа согласно изобретению тензидный компонент В) выбран из группы, содержащей алкоксилированные алканолы, алкоксилированные алкилфенолы, алкоксилированные кислот