Электромагнитный тормоз, тормоз и способ изготовления тормоза

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения, в частности к лебедочным тормозам. Электромагнитный тормоз содержит рамную часть, арматурную часть, содержащую магнитный сердечник, пружинный элемент и электромагнит. При этом электромагнитный тормоз содержит плоскую, упруго изгибаемую демпфирующую пластину, установленную с противодействием изгибанию с созданием демпфирующего усилия. Тормоз содержит рамную часть, арматурную часть, воздушный зазор и плоскую упруго изгибаемую демпфирующую пластину. Способ изготовления тормоза заключается в его выполнении с рамной и арматурой частями. На рамной и арматурной части выполняют сопряженные поверхности, расположенные напротив друг друга. Затем выполняют плоскую, упруго изгибаемую демпфирующую пластину и устанавливают в воздушном зазоре между сопряженными поверхностями, расположенными в тормозе. Достигается уменьшение уровня шума при работе тормоза. 3 н. и 12 з.п. ф-лы, 7 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к решениям, предназначенным для глушения создаваемого тормозом шума.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Тормозное устройство, обычно применяемое, например, в лебедках лифтов, представляет собой тормоз, который входит в механическое взаимодействие с вращающейся частью лебедки. Тормоз лебедки может быть изготовлен, например, в виде барабанного или дискового тормоза и приводится в действие путем прерывания подачи электрического тока к электромагниту тормоза. Как правило, тормоз лебедки содержит пружины, которые при срабатывании тормоза поджимают арматурную часть, выполненную с тормозной накладкой, к тормозящей поверхности вращающейся части с обеспечением затормаживания вращающейся части лебедки.

Тормоз расцепляется путем подачи тока к электромагниту тормоза. Расцепление тормоза выполняется, когда электромагнит отодвигает тормозную накладку от тормозящей поверхности вращающейся части лебедки с противодействием толкающему усилию, создаваемому пружинами. Во время работы лифта электромагнит остается в состоянии соединения с источником питания, так что тормоз находится в расцепленном состоянии, и кабина лифта может перемещаться вверх или вниз в шахте лифта. Тормозное устройство лифта может быть выполнено, например, таким образом, что одна лебедка содержит два или более тормозов.

При уменьшении тока, проходящего через электромагнит, усилие, прикладываемое пружиной, в конце концов превышает силу притяжения электромагнита, и тормоз приводится в действие. В результате нарушения равновесия сил тормозная накладка ударяет по тормозящей поверхности вращающейся части лебедки. При расцеплении тормоза электромагнит снова прикладывает к арматурной части усилие, противодействующее усилию пружины. Когда усилие, прикладываемое электромагнитом к арматурной части, достигает величины, превышающей усилие пружины, воздушный зазор между рамной частью и арматурной частью смыкается, и арматурная часть соударяется с рамной частью.

Соударение, возникающее между металлическими частями тормоза после срабатывания или расцепления тормоза, может создавать неприятный шум. Были предприняты попытки решить проблему возникновения шума путем установки (например, в воздушном зазоре между рамной и арматурной частями) отдельного демпфирующего устройства, которое при нахождении тормоза в расцепленном состоянии препятствует непосредственному контакту между металлическими поверхностями рамной и арматурной частей. Демпфирующее устройство может быть изготовлено из эластичного материала, например резины или полиуретана, и может быть выполнено в виде пружины, предназначенной для выполнения данной задачи, например цилиндрической пружины или диафрагменной пружины.

Воздушный зазор между рамной частью и арматурной частью может варьироваться вследствие, например, допусков на изготовление демпфирующего устройства. Сила притяжения электромагнита уменьшается при увеличении воздушного зазора, а это значит, что для расцепления тормоза/удерживания тормоза в расцепленном состоянии необходимо повышенное значение электрического тока. В целом, потери мощности в катушке электромагнита увеличиваются с увеличением воздушного зазора, а при увеличении потерь мощности также повышается рабочая температура тормоза.

Кроме того, демпфирующая мощность, обеспечиваемая демпфирующим устройством, может уменьшаться с течением срока службы тормоза, например, демпфирующая мощность устройства, изготовленного из полиуретана, может постепенно снижаться вследствие воздействия высокой температуры. К тому же, помимо прочего, демпфирующая мощность пружины может уменьшаться вследствие усталостных нагрузок. Уменьшение демпфирующей мощности предполагает ухудшение функциональной способности демпфера, то есть его способности к гашению шума, создаваемого тормозом.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Цель изобретения заключается в создании решений, устраняющих недостатки, изложенные выше и рассмотренные в нижеприведенном описании изобретения. Согласно изобретению для достижения данной цели предложен электромагнитный тормоз по п.1, тормоз по п.3 и способ по п.13 для изготовления тормоза. Предпочтительные варианты выполнения описаны в зависимых пунктах формулы изобретения. Кроме того, в описательной части заявки и на чертежах представлены варианты выполнения и комбинации различных вариантов выполнения изобретения

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Электромагнитный тормоз согласно изобретению содержит рамную часть, арматурную часть, установленную с возможностью перемещения на рамной части и содержащую магнитный сердечник, один или более пружинных элементов, предназначенных для приведения тормоза в действие путем перемещения арматурной части вперед, электромагнит, присоединенный к рамной части и предназначенный для расцепления тормоза путем втягивания назад магнитного сердечника и вместе с ним арматурной части с противодействием указанным одному или более пружинным элементам, и упругогибкую демпфирующую пластину, которая имеет плоскую форму в исходном положении и выполнена с возможностью изгибания под действием усилия, перемещающего арматурную часть. Более того, при изгибании демпфирующей пластины под действием усилия, перемещающего арматурную часть, указанная пластина противодействует изгибанию с созданием демпфирующего усилия, которое гасит шум, создаваемый тормозом.

Изобретение также относится к тормозу, который содержит рамную часть, арматурную часть, установленную с возможностью перемещения на рамной части, воздушный зазор между обращенными друг к другу сопряженными поверхностями рамной и арматурной частей, и упругогибкую демпфирующую пластину, установленную в указанном воздушном зазоре, имеющую плоскую форму в исходном положении и противодействующую изгибанию с созданием демпирующего усилия, которое гасит шум, создаваемый тормозом. По меньшей мере одна из указанных сопряженных поверхностей имеет неплоскую форму для обеспечения изгибания демпфирующей пластины.

Предложенная демпфирующая пластина установлена с возможностью изгибания предпочтительно таким образом, что ее краевая часть изгибается относительно ее средней части. Предложенная демпфирующая пластина, имеющая плоскую форму в исходном положении, обеспечивает возможность равномерного приложения демпфирующей силы по площади тормоза, так что управление перемещением арматурной части может выполняться более точно и в пределах меньших допусков по сравнению с известным уровнем техники. Равномерное распределение демпфирующей силы также означает уменьшение точечных демпфирующих усилий, возрастание величины демпфирующего усилия и возможность выполнения тормоза с обеспечением очень короткого перемещения арматурной части. Короткое перемещение арматурной части обеспечивает возможность уменьшения кинетической энергии, соответствующей этому перемещению. При уменьшении кинетической энергии шум, создаваемый тормозом, также ослабляется. Кроме того, предложенная демпфирующая пластина может быть выполнена таким образом, что демпфирующее усилие быстро возрастает при изгибании демпфирующей пластины, даже если общий изгиб пластины невелик. Вследствие небольшого общего изгиба усталостная нагрузка, оказываемая на демпфирующую пластину, изготовленную, например, из пружинной стали, невысока, несмотря на многократное изгибание, а это означает, что срок эксплуатации демпфирующей пластины и, следовательно, срок службы тормоза будет очень большим.

В предпочтительном варианте выполнения изобретения демпфирующее усилие пропорционально степени изгибания демпфирующей пластины. В предпочтительном варианте выполнения изобретения при расцеплении тормоза демпфирующее усилие резко увеличивается по мере приближения арматурной части к рамной части тормоза, в результате чего обеспечивается эффективное рассеивание кинетической энергии арматурной части и противодействие контакту между рамной и арматурной частями.

В предпочтительном варианте выполнения изобретения демпфирующая пластина установлена в воздушном зазоре между обращенными друг к другу сопряженными поверхностями рамной и арматурной частей. В предпочтительном варианте выполнения изобретения демпфирующая пластина изготовлена из намагничиваемого материала, предпочтительно пружиной стали. Такая демпфирующая пластина обеспечивает уменьшение эффективного воздушного зазора в магнитной цепи тормоза с созданием тем самым заданной силы притяжения между электромагнитом и магнитным сердечником при уменьшенном намагничивающем токе электромагнита. В то же время уменьшаются также потери мощности в электромагните. С другой стороны, это также позволяет уменьшить размер намагничивающей катушки, например, сократить количество медных проводов в катушке.

В предпочтительном варианте выполнения изобретения одна из указанных сопряженных поверхностей имеет вогнутую форму для обеспечения изгибания демпфирующей пластины. Для получения вогнутой сопряженной поверхности в ней может быть выполнен машинной обработкой, например, вырез, глубина которого определяет величину изгиба демпфирующей пластины. В предпочтительном варианте выполнения изобретения одна из указанных сопряженных поверхностей имеет выпуклую форму для обеспечения изгибания демпфирующей пластины. Для получения выпуклой сопряженной поверхности на ней может быть выполнен машинной обработкой, например, выступ или скос, высота/наклон которого определяет величину изгиба демпфирующей пластины. Область действия демпфирующего усилия и его величина в зависимости от траектории перемещения арматурной части могут быть четко определены на основании геометрии сопряженной поверхности/сопряженных поверхностей, благодаря чему полученное решение, обеспечивающее демпфирование, является очень точным в отношении как производственных, так и регулировочных допусков, что дает возможность получения короткого перемещения арматурной части и в то же время - небольшого воздушного зазора между сопряженными поверхностями.

Предложенный тормоз предпочтительно представляет собой тормоз лебедки для лифта, эскалатора или траволатора.

Согласно изобретению, способ изготовления тормоза включает выполнение рамной части тормоза и арматурной части тормоза, опирающейся с возможностью перемещения на рамную часть, выполнение сопряженных поверхностей, расположенных напротив друг друга на рамной и арматурной частях, выполнение упругогибкой демпфирующей пластины, которая в исходном положении имеет плоскую форму, а при изгибании создает усилие, противодействующее изгибанию с обеспечением гашения шума, создаваемого тормозом, и установку демпфирующей пластины в воздушном зазоре между сопряженными поверхностями, расположенными в тормозе.

В предпочтительном варианте выполнения изобретения одну из указанных сопряженных поверхностей выполняют с вогнутой формой для обеспечения изгибания демпфирующей пластины.

В предпочтительном варианте выполнения изобретения одну из указанных сопряженных поверхностей выполняют с выпуклой формой для обеспечения изгибания демпфирующей пластины.

В предпочтительном варианте выполнения изобретения демпфирующую пластину устанавливают в состоянии взаимодействия между арматурной и рамной частями с обеспечением изгибания демпфирующей пластины. Демпфирующая пластина может находиться в контакте как с арматурной частью, так и с рамной частью по всей длине перемещения арматурной части, или же демпфирующая пластина может быть отсоединена от арматурной части и/или рамной части на отрезке диапазона перемещения арматурной части.

Демпфирующая пластина может быть выполнена в различных видах, например, она может иметь круглую (дисковидную) или квадратную форму. Жесткость демпфирующей пластины и, следовательно, усилие, противодействующее ее изгибанию, может регулироваться не только путем выбора материала, но и, например, путем изменения толщины пластины. Изгибание демпфирующей пластины может быть выполнено таким образом, что краевая часть пластины изгибается в каждой точке в равной степени относительно средней части, или же изгибание может быть выполнено с обеспечением изгибания только двух противоположных краев пластины относительно ее средней части. Демпфирующую пластину предпочтительно изготавливают из несжимаемого материала, например металла.

Приведенное выше краткое описание, а также дополнительные особенности и преимущества изобретения, описанные ниже, станут более понятны из нижеприведенного описания различных вариантов выполнения изобретения, которые не должны считаться ограничивающими область применения изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

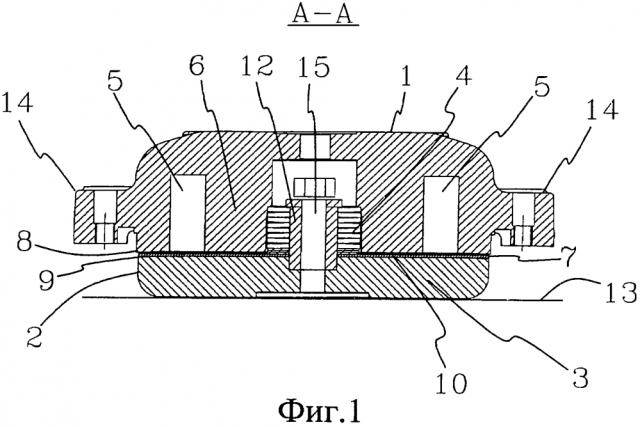

Фиг.1 изображает тормоз лебедки, выполненный согласно изобретению и предназначенный для лебедки лифта.

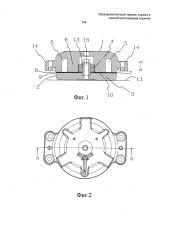

Фиг.2 изображает вид сверху тормоза, показанного на фиг.1.

Фиг.3 изображает демпфирующую пластину тормоза, применяемую в тормозе лебедки, показанном на фиг.1 и 2.

Фиг.4а, 4b, 4с изображают более подробные виды некоторых возможных геометрических конфигураций сопряженных поверхностей электромагнитного тормоза согласно изобретению.

Фиг.5 изображает график зависимости демпфирующего усилия Fd в виде функции изгиба x демпфирующей пластины.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 изображен разрез тормоза лебедки лифта, показанного на фиг.2, по линии А-А. Рамная часть 1 тормоза прикреплена с помощью монтажных ушек 14 к неподвижной раме лебедки. Рамная часть 1 выполнена с электромагнитом, который содержит намагничивающую катушку 5 и сердечник 6 катушки, изготовленный из железа. Арматурная часть 2 тормоза с возможностью перемещения прикреплена к рамной части 1 при помощи болта 15 и расположенной вокруг него муфты 12, так что арматурная часть 2 может перемещаться вдоль заданной траектории относительно рамной части 1. Кроме того, путем перемещения муфты 12 вдоль болта 15 можно обеспечить регулирование расстояния, на которое перемещается арматурная часть 2, и, следовательно, регулирование воздушного зазора 10 между арматурной частью 2 и рамной частью 1. Пружины 4 создают толкающее усилие между рамной частью 1 и арматурной частью 2, так что когда пружины 4 поджимают арматурную часть 2 к тормозному барабану 13 вращающейся части лебедки, тормоз приводится в действие с обеспечением торможения перемещения вращающейся части лебедки. Диапазон действия пружин 4 задан таким образом, что создаваемое ими толкающее усилие является неизменным относительно траектории перемещения арматурной части 2, либо имеет место лишь незначительное изменение толкающего усилия при изменении положения арматурной части 2. Расцепление тормоза происходит вследствие приложения электрического тока к намагничивающей катушке 5 электромагнита. Ток, протекающий в катушке 5, создает силу притяжения между сердечником 6 катушки и магнитным сердечником 3 арматурной части, изготовленным из намагничиваемого материала, в результате чего происходит вытягивание арматурной части 2 из положения контакта с тормозным барабаном 13 с противодействием толкающему усилию пружин 4.

Когда тормоз расцеплен и арматурная часть 2 начинает перемещение по направлению к рамной части 1, сила притяжения, оказываемая на арматурную часть 2 со стороны электромагнита, начинает возрастать, поскольку в то же время воздушный зазор 10 между сердечником 6 катушки и магнитным сердечником 3 в магнитной цепи тормоза начинает уменьшаться. Проблема заключается в том, что вследствие увеличения силы притяжения кинетическая энергия арматурной части 2 имеет тенденцию к сильному росту, что приводит к шумному соударению арматурной части 2 с рамной частью 1 тормоза.

Для решения этой проблемы в воздушный зазор 10 между сердечником 6 катушки и магнитным сердечником 3 устанавливают демпфирующую пластину 7, изготовленную из пружинной стали (см. фиг.1). Сопряженная поверхность 8 сердечника 6 катушки, смежная с воздушным зазором 10, выполнена слегка вогнутой, и, соответственно, сопряженная поверхность 9 магнитного сердечника 3 арматурной части, смежная с воздушным зазором, выполнена слегка выпуклой. Следовательно, при перемещении арматурной части 2 по направлению к рамной части 1, когда тормоз находится в расцепленном состоянии, пластина 7 стремится изогнуться таким образом, что ее краевая часть 16 изгибается относительно средней части 17. Демпфирующая пластина противодействует изгибанию с усилием Fd, которое пропорционально величине изгиба x (см. фиг.5). Усилие Fd быстро возрастает по мере увеличения изгиба, и арматурная часть 2 приближается к рамной части. Кроме того, указанное усилие действует в направлении, противоположном направлению перемещения арматурной части 2, так что усилие Fd стремится противодействовать контакту между сопряженными поверхностями 8, 9 рамной части 1 и арматурной части 2 с обеспечением эффективного гашения неприятного шума, создаваемого взаимодействием между арматурной частью 2 и рамной частью 1.

На фиг.3 изображен вид сверху круглой демпфирующей пластины 7, применяемой в тормозах лебедки, показанных на фиг.1 и 2. Диаметр пластины 7 по существу равен диаметру D сопряженных поверхностей 8, 9 рамной части 1 и арматурной части 2, смежных с воздушным зазором 10 (см. фиг.1). Изгибание пластины 7 происходит таким образом, что ее краевая часть 16 изгибается относительно средней части 17. Таким образом, усилие Fd, прикладываемое пластиной 7, равномерно распределено по всей длине краевой части 16, и, с другой стороны, в средней части 17 пластины усилие распределено равномерно по максимальной площади, следовательно, давление, оказываемое при изгибании пластины 7 на прижимаемые друг к другу поверхности, остается небольшим. Кроме того, пластина 7 заполняет основную часть зазора 10 между рамной частью 1 и арматурной частью 2. Поскольку пластина 7 изготовлена из намагничиваемого материала, эффективный воздушный зазор магнитной цепи тормоза уменьшен, магнитное сопротивление магнитной цепи уменьшено и требования по уровню тока намагничивающей катушки 5 также снижены. Демпфирующая пластина 7 имеет отверстие 11, в которое вставлены болт 15 и муфта 12 так, что совместно с пружинами 4, давящими на пластину 7, они обеспечивают центрирование пластины 7 на месте в зазоре 10.

На фиг.4а, 4b и 4с показаны геометрические конфигурации, которые могут использоваться при выборе формы сопряженных поверхностей 8, 9 сердечника 6 катушки и магнитного сердечника 3 тормоза, смежных с воздушным зазором. На чертежах некоторые особенности, например выпуклость/вогнутость сопряженных поверхностей, показаны в преувеличенной степени для наглядного представления принципа работы.

В решении, показанном на фиг.4а, поверхность 8 сердечника 6, смежная с зазором 10, скошена с получением вогнутой формы, а поверхность 9 магнитного сердечника 3, смежная с зазором 10, скошена с получением выпуклой формы таким образом, что углы α скоса равны для обеих поверхностей. В решении, показанном на фиг.4b, поверхность 8 сердечника 6, смежная с зазором 10, скошена с получением вогнутой формы, тогда как поверхность 9 магнитного сердечника 3, смежная с зазором 10, выполнена плоской, однако в данном случае диаметр D′ поверхности 9 магнитного сердечника 3 существенно меньше диаметра D поверхности 8 сердечника 6 катушки и диаметра пластины 7. В решении, показанном на фиг.4c, пластина 7 подвергнута предварительному растяжению из ее исходного положения, так что она находится в слегка изогнутом положении, даже когда тормоз находится в активированном состоянии. Таким образом, для пластины 7 выражение «исходное положение» относится к положению, в котором она находится в неизогнутом состоянии (фиг.4а, 4b).

Решения, показанные на фиг.4а-4с, также могут быть выполнены с использованием обратной конфигурации, при которой в вариантах выполнения, изображенных на фиг.4а и 4с, поверхность 9 магнитного сердечника 3, смежная с зазором 10, выполнена вогнутой, а поверхность 8 сердечника 6, смежная с зазором 10, выполнена выпуклой, а в варианте выполнения, изображенном на фиг.4b, поверхность 8 сердечника 6, смежная с зазором 10, выполнена плоской и имеет меньший диаметр по сравнению с диаметром D поверхности 9 магнитного сердечника 3, смежной с зазором 10, и с диаметром пластины 7.

Специалистам должно быть очевидно, что различные варианты выполнения изобретения не ограничены вышеописанными примерами, а могут быть изменены без отклонения от объема нижеприведенной формулы изобретения.

Более того, специалистам должно быть очевидно, что решение проблемы демпфирования согласно изобретению применимо как для барабанных, так и для дисковых тормозов.

1. Электромагнитный тормоз, содержащий:рамную часть (1),арматурную часть (2), установленную на рамной части с возможностью перемещения и содержащую магнитный сердечник (3),один или более пружинных элементов (4), предназначенных для приведения тормоза в действие путем перемещения арматурной части (2) вперед,электромагнит (5), присоединенный к рамной части (1) и предназначенный для расцепления тормоза путем втягивания арматурной части (2) назад с противодействием указанным одному или более пружинным элементам (4),отличающийся тем, что он дополнительно содержит плоскую, упруго изгибаемую демпфирующую пластину (7), которая имеет плоскую форму в исходном положении, установленную с противодействием изгибанию с созданием демпфирующего усилия (Fd), которое гасит шум, создаваемый тормозом, при изгибании демпфирующей пластины (7) под действием усилия, перемещающего арматурную часть (2).

2. Тормоз по п. 1, отличающийся тем, что демпфирующая пластина (7) установлена в воздушном зазоре (10) между обращенными друг к другу сопряженными поверхностями (8, 9) рамной части (1) и арматурной части (2).

3. Тормоз, содержащий:рамную часть (1),арматурную часть (2), установленную на рамной части с возможностью перемещения,воздушный зазор (10) между обращенными друг к другу сопряженными поверхностями (8, 9) рамной части (1) и арматурной части (2),отличающийся тем, что он содержит плоскую, упруго изгибаемую демпфирующую пластину (7), установленную в указанном воздушном зазоре (10) и выполненную с возможностью противодействия изгибанию с созданием демпфирующего усилия (Fd), которое гасит шум, создаваемый тормозом,при этом по меньшей мере одна из указанных сопряженных поверхностей (8, 9) имеет неплоскую форму, обеспечивающую изгибание демпфирующей пластины (7).

4. Тормоз по п. 1 или 3, отличающийся тем, что демпфирующее усилие (Fd) пропорционально величине изгиба (х) демпфирующей пластины (7).

5. Тормоз по п. 1 или 3, отличающийся тем, что демпфирующая пластина (7) установлена с обеспечением изгибания при расцеплении тормоза.

6. Тормоз по п. 1 или 3, отличающийся тем, что демпфирующее усилие (Fd), создаваемое демпфирующей пластиной (7), противодействует контакту между сопряженными поверхностями рамной части (1) и арматурной части (2).

7. Тормоз по п. 1 или 3, отличающийся тем, что одна из указанных сопряженных поверхностей (8, 9) выполнена вогнутой для обеспечения изгибания демпфирующей пластины (7).

8. Тормоз по п. 7, отличающийся тем, что одна из указанных сопряженных поверхностей (8, 9) выполнена выпуклой для обеспечения изгибания демпфирующей пластины (7).

9. Тормоз по п. 1 или 3, отличающийся тем, что демпфирующая пластина (7) изготовлена из пружинной стали.

10. Тормоз по п. 1 или 3, отличающийся тем, что он представляет собой тормоз лебедки для лифта, эскалатора или траволатора.

11. Тормоз по п. 1 или 3, отличающийся тем, что демпфирующая пластина (7) имеет отверстие (11), предназначенное для центрирования указанной пластины (7) на месте.

12. Тормоз по п. 1 или 3, отличающийся тем, что диаметр демпфирующей пластины (7), по существу, равен диаметру (D) сопряженных поверхностей (8, 9).

13. Способ изготовления тормоза, в котором:выполняют рамную часть (1) тормоза и арматурную часть (2) тормоза, с возможностью перемещения опирающуюся на рамную часть,на рамной части (1) и арматурной части (2) выполняют сопряженные поверхности (8, 9), расположенные напротив друг друга,отличающийся тем, чтовыполняют плоскую, упруго изгибаемую демпфирующую пластину (7), которая имеет плоскую форму в исходном положении и которая при изгибании создает демпфирующее усилие (Fd), противодействующее изгибанию с обеспечением гашения шума, создаваемого тормозом, причем демпфирующую пластину (7) устанавливают в воздушном зазоре (10) между указанными сопряженными поверхностями (8, 9), расположенными в тормозе.

14. Способ по п. 13, отличающийся тем, что одну из сопряженных поверхностей (8, 9) выполняют с вогнутой формой для обеспечения изгибания демпфирующей пластины (7).

15. Способ по п. 14, отличающийся тем, что одну из сопряженных поверхностей (8, 9) выполняют с выпуклой формой для обеспечения изгибания демпфирующей пластины (7).