Железнодорожное колесо в.в. бодрова

Иллюстрации

Показать всеИзобретение относится к железнодорожным транспортным средствам и может быть использовано в колесных парах тележек пассажирских и скоростных грузовых вагонов. Железнодорожное колесо включает ступицу и обод с поверхностью катания и гребнем, соединенный со ступицей с возможностью независимого вращения, упругоэластичное кольцо, установленное между ними без зазоров, втулку из металла с низким коэффициентом сухого трения скольжения по стали между смежными поверхностями кольца и обода и порошок высокотеплопроводного мягкого антифрикционного материала на поверхности скольжения. Обод колеса (2) выполнен с кольцевым пазом со стороны гребня и с радиальным упором (3) с противоположной стороны на внутреннем радиусе. Высота радиального упора (3) минимум вдвое превышает толщину упругоэластичного кольца (4). Обод колеса (2), упругоэластичное кольцо (4) и колесный центр (1) соединены в сборочную единицу стопорным кольцом. Радиальное сечение сборочной единицы вписывается в радиальное сечение стандартного цельнокатаного колеса подвижного состава железных дорог широкой колеи. Достигается, уменьшение стоимости, уменьшение сопротивления качения колеса и безопасность эксплуатации. 2 з.п. ф-лы. 3 ил.

Реферат

Изобретение относится к железнодорожным транспортным средствам и может быть использовано в колесных парах тележек пассажирских и скоростных грузовых вагонов.

Известно множество патентов, направленных на решение проблемы интенсивного износа колес при движении в кривых пути возможностью независимого вращения обода относительно оси одного из колес в колесной паре, например [1], или возможности независимого вращения одной полуоси от другой, например [2].

Конструкция по [1] представляется рациональной, технологичной в изготовлении и потому сравнительно легко реализуемой. Колесо с подвижным ободом содержит ступицу и обод, установленный на ней с возможностью вращения и фиксированно от осевого перемещения, средства фиксации выполнены в виде разрезного кольца, упругодеформируемой фиксирующей планки и стопорных элементов, при этом кольцо установлено во внутренней кольцевой канавке, выполненной в ободе, фиксирующая планка установлена в прорези кольца, а стопорные элементы установлены в пазах на стопорной планке и на концах кольца.

Недостаток конструкции - повышенная сложность изготовления разрезного кольца и фиксирующей планки с пазами специальной формы и со стопорными элементами.

Известно сравнительно небольшое количество патентов не из области ненаучной фантастики, направленных на решение сразу двух проблем - снижения интенсивности износа и подрессоривания колес, например, путем закрепления между ободом и ступицей упругих элементов без возможности их независимого вращения, и независимого вращения колеса относительно оси путем соединения ступицы с осью через подшипник [3]. Подобные конструкции относятся преимущественно к шахтному рельсовому транспорту - не очень нагруженному и совсем не скоростному, с колесами сравнительно малого диаметра. В колесе с подшипником на оси центробежная и другие поперечные силы, передаваемые на рельс гребнем, образуют дополнительную радиальную нагрузку на подшипник, равную поперечной силе, умноженной на отношение диаметра поверхности катания к ширине подшипника (принцип Г-образного рычага), а в железнодорожном колесе поперечные силы существенны.

В качестве прототипа принято железнодорожное колесо, включающее ступицу и обод с поверхностью катания и гребнем, соединенный со ступицей с возможностью независимого вращения, наружная поверхность ступицы и внутренняя поверхность обода выполнены цилиндрическими, между ними без зазоров установлено кольцо из упругоэластичного материала с высокой износостойкостью и низким коэффициентом трения, толщина кольца равна толщине обода на поверхности скольжения и расстоянию между боковинами, соединенными болтами, проходящими сквозь боковые поверхности кольца, обод выполнен с упорными поверхностями, радиус которых больше своего внутреннего радиуса как минимум на полторы величины и больше наружного радиуса боковин на величину допустимого радиального смещения при максимальной нагрузке и жестко соединен с тормозным диском, оснащенным тормозными накладками и устройством их нажатия.

Дополнительно к этому, на поверхность скольжения упругоэластичного кольца нанесен порошок высокотеплопроводного мягкого антифрикционного материала, например графита, между смежными поверхностями кольца и обода помещена втулка из металла с низким коэффициентом сухого трения скольжения по стали, например латуни, болты, соединяющие боковины, оснащены распорными втулками из высокотеплопроводного металла, например бронзы, длина втулок равна толщине обода между боковинами [4].

Назначение упруго-эластичного кольца (в дальнейшем - кольцо) и порошковой смазки не требует пояснений.

Разделение поверхностей обода и кольца втулкой из антифрикционного металла устраняет дополнительный нагрев поверхности кольца от трения.

Равенство диаметров кольца соответствующим диаметрам ступицы и обода, а его толщины - толщине обода и расстоянию между боковинами, создает замкнутый объем кольца, что существенно увеличивает кажущуюся жесткость материала кольца - при вращении колеса в каждый момент времени деформация происходит путем перемещения материала из мгновенного низа в мгновенный верх полости вокруг ступицы и болтов, то есть с увеличенным сопротивлением деформации при постоянном объеме, и обеспечивает максимальную теплоотдачу поверхностей кольца, в котором при движении вагона непрерывно превращается в теплоту порядка 40% энергии деформации сдвига несжимаемого материала, а проходящие через кольцо болты с высокотеплопроводными втулками отводят наружу тепло из объема материала. В несжимаемом материале давление нижней части обода передается во все стороны, в том числе на боковины. Эту нагрузку замыкают на себя болты, а распорные втулки, длина которых равна толщине обода между боковинами, обеспечивают плотное прилегание без сжатия боковин к ободу - минимизируют трение стали по стали при непрерывном радиальном перемещении и относительном вращении обода в кривых пути.

В связи со значительным возможным перемещением обода относительно ступицы стандартная тормозная система грузовых вагонов с односторонним прижатием тормозных колодок к поверхности катания малоэффективна, поэтому в прототипе предусмотрено крепление к ободу болтами тормозного диска.

Наиболее существенные недостатки прототипа:

- Сложность конструкции и связанная с этим неприемлемая трудоемкость и дороговизна изготовления ступицы.

- Наличие болтовых соединений в колесе, подверженном вибрации и ударам, переменным по величине и направлению силам, существенно повышает возможную аварийность его эксплуатации.

- В процессе не очень быстрого движения вагона относительно большая площадь поперечного сечения кольца создает возможность перетекания такого потока объемно сжатого материала, при котором квазистатический эксцентриситет поверхности катания колеса относительно оси колесной пары может составить 3-6 мм. При этом, с одной стороны - мягкое подрессоривание при радиальных ударах, что хорошо, с другой - увеличивается возможно на порядок эквивалентный коэффициент трения качения колеса по рельсу, и эта дополнительная работа качения полностью переходит в тепло.

Задача изобретения - упрощение и удешевление конструкции, снижение сопротивления качению колеса, повышение безопасности эксплуатации.

Задача решается за счет того, что в железнодорожном колесе, включающем ступицу и обод с поверхностью катания и гребнем, соединенный со ступицей с возможностью независимого вращения, упругоэластичное кольцо, установленное между ними без зазоров, втулку из металла с низким коэффициентом сухого трения скольжения по стали между смежными поверхностями кольца и обода и порошок высокотеплопроводного мягкого антифрикционного материала на поверхности скольжения, согласно изобретению разность радиусов наружной и внутренней цилиндрических поверхностей упругоэластичного кольца находится в пределах 0.003-0.01 диаметра поверхности катания колеса при твердости материала по Шору 60-80А, обод колеса выполнен с кольцевым пазом со стороны гребня и с радиальным упором с противоположной стороны на внутреннем радиусе, например, из стандартного серийно производимого бандажа для подвижного состава железных дорог широкой колеи, ступица выполнена в соответствии со стандартом на центры колесные катаные или литые для железнодорожного подвижного состава; обод колеса, упруго-эластичное кольцо и колесный центр соединены в сборочную единицу стопорным кольцом, при этом радиальное сечение сборочной единицы вписывается в радиальное сечение стандартного цельнокатаного колеса подвижного состава железных дорог широкой колеи.

Дополнительно к этому, высота радиального упора минимум вдвое превышает толщину упругоэластичного кольца, в разрез стопорного кольца собранного колеса вставлена и скреплена с ним поверхностной сваркой стопорная пластина.

До недавнего времени широко применялись сборные колеса - колесный центр в виде ступицы, диска криволинейной формы и обода (ГОСТ Ρ 55498-2013 Центры колесные катаные для железнодорожного подвижного состава. Технические условия, ГОСТ 4491-86 Центры колесные литые для подвижного состава железных дорог колеи 1520 мм) и бандаж, насаживаемый на колесный центр по горячей и прессовой посадке (ГОСТ 398-96 Бандажи из углеродистой стали для подвижного состава железных дорог широкой колеи и метрополитена. Технические условия). Имеются отработанные технологии их массового производства и соответствующее технологическое оборудование. В связи с этим изготовление обода и колесного центра предлагаемого колеса из массово производимых предельно упрощает и удешевляет процесс реализации устройства.

В настоящее время в подвижном составе железных дорог используются преимущественно цельнокатаные колеса (ГОСТ 10791-2011 Колеса цельнокатаные. Технические условия). Они менее трудоемки в изготовлении и главное - более легкие.

В сборных колесах бандаж садится на колесный центр горяче-прессовой посадкой, длительность операции - более 10 минут и за это время бандаж не должен остыть ниже заданной температуры, а для этого должен быть достаточно массивным, колесный центр тоже не должен быстро нагреться от насаживаемого бандажа, значит и его обод должен быть массивным. При производстве цельнокатаного колеса нет потребности излишне утолщать обод и нет обода колесного центра, поэтому оно более легкое. Предлагаемая конструкция собирается из деталей одинаковой температуры, толщина ободов колеса и колесного центра определяется только необходимой жесткостью и колесо вполне вписывается в размеры цельнокатаного. Этим и обусловлен заявленный признак.

Разность радиусов наружной и внутренней цилиндрических поверхностей упругоэластичного кольца (в дальнейшем - кольца) или его толщина, а также величина его твердости определяет степень подрессоривания и дополнительное сопротивление движению колеса. Твердость полимеров и резин принято характеризовать единицами твердости по шкале Шора А. Представляется рациональным принять материал кольца с характеристикой в пределах твердости по Шору автомобильных шин, равной 60-80А. При толщине кольца менее 0.003 диаметра колеса (2.85 мм) дополнительного сопротивления движению вагона на скорости более 20 км/час практически не будет, но амортизироваться будут преимущественно высокочастотные колебания обода и незначительно - удары на рельсовых стыках. При толщине кольца более 0.01 (9.5 мм) удары на рельсовых стыках будут амортизироваться удовлетворительно, но дополнительное сопротивление движению будет ощутимым на скорости менее 40 км/час.

При длительной стоянке вагона толщина кольца внизу может уменьшиться в несколько раз, соответственно сместится вниз обод колесного центра относительно радиального упора обода колеса (в дальнейшем - обода). В этом случае для сохранения возможности передачи поперечной силы от колесного центра ободу по полному периметру радиального упора его высота должна быть не меньше двойной толщины кольца.

Вставка в разрез стопорного кольца нужна для устранения его дебаланса, существенного при скорости вращения колеса 500-600 об/мин. Условно неразъемное крепление стопорной пластины к стопорному кольцу короткими неглубокими сварными швами встык упрощает изготовление и сборку обеих деталей, а при замене обода в условиях депо поверхностные сварные швы легко разрезаются, например, абразивным диском.

Отсутствие в конструкции колеса болтовых соединений повышает безопасность его эксплуатации.

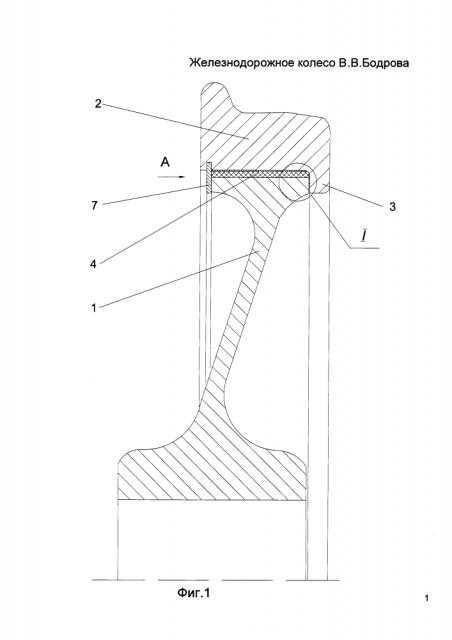

Изложенная сущность изобретения поясняется чертежами, где изображено:

Фиг. 1 - Радиальный разрез колеса.

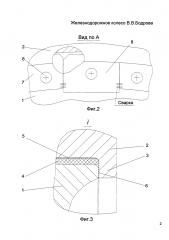

Фиг. 2 - Вид по А.

Фиг. 3 - Вид по I.

Колесо состоит из колесного центра 1 (фиг. 1-3), обода 2 с радиальным упором 3 (фиг. 1, 3), полиуретанового кольца 4, разрезной тонкостенной втулки 5 (фиг. 3), например, гнутой полосы из антифрикционного металла, шайбы 6 из того же металла, стопорного кольца 7 (фиг. 1, 2) с отверстиями 8 (фиг. 2) у разреза для возможности сжатия перед установкой в паз или выемки из паза, и стопорной пластины 9. На наружную поверхность втулки 5 нанесен порошок графита (не показан). Втулка 5 выполнена разрезной для возможности свободной деформации при изменении ее температуры.

Устройство работает следующим образом.

Обод колеса четырехосного вагона нагружен одной восьмой веса брутто вагона, умноженной на коэффициент динамики (до 0.47) плюс сила ветра и центробежная, разгружающие подветренное и внутреннее колесо и соответственно перегружающие второе колесо. Суммарная вертикальная нагрузка на обод создает напряжение сжатия, существенно превышающее допускаемое напряжение сжатия в одномерно нагруженном материале кольца, предпочтительно в полиуретане, но в замкнутом объеме полиуретан, как и любой другой несжимаемый материал, выдерживает без изменения объема на несколько порядков большее давление всестороннего сжатия, при этом допускает весьма существенную деформацию сдвига, включая текучесть. А боковые силы от колесного центра 1 передаются на обод 2 через радиальный упор 3, минуя кольцо 4. При движении в кривой пути возникают инерционные силы, направленные на снятие обода 2 с колесного центра 1 на внутреннем рельсе. Этому препятствует стопорное кольцо 7.

Под нагрузкой обода колесного центра 1 неподвижного колеса кольцо 4 деформируется, преимущественно упруго, из нагруженной нижней части материал постепенно сдвигается (перетекает) в ненагруженную верхнюю часть и колесный центр 1 перемещается вниз. Скорость течения зависит от твердости материала и толщины кольца 4, а перемещение колесного центра вниз - от времени стоянки.

С началом движения вагона за половину оборота колеса колесный центр 1 накатывается на наиболее толстую часть кольца 4 с перемещением тележки вверх, т.е. с увеличением нагрузки на утолщенную часть кольца и деформация направляется в сторону выравнивания толщины. За несколько оборотов колеса она практически выравнивается и при дальнейшем вращении в мгновенной нижней точке имеет место небольшая деформация. Чем больше скорость вращения колеса, тем меньше эта деформация - материал не успевает деформироваться пропорционально нагрузке, поскольку ее скорость сравнительно мала, площадь поперечного сечения потока также мала при малой толщине кольца. На рельсовых стыках и других неровностях пути нагрузка снизу ударно возрастает и местная деформация, преимущественно упругая, увеличивается, но с меньшей скоростью, сила упругости быстро выравнивает толщину кольца 4. Таким образом происходит подрессоривание обода 2.

В упругоэластичном материале энергия деформации затрачивается на внутреннее трение молекулярных цепочек с выделением тепла, причем в тепло превращается до 40% затраченной энергии - происходит автодемпфирование, практически исключающее колебательные резонансные явления низкой частоты - галопирование и подскоки вагона. Поскольку с увеличением скорости вращения деформация кольца 4 уменьшается, уменьшается и тепловыделение. Теплота из кольца 4 удаляется в колесный центр 1 и через втулку 5 в обод 2, а оттуда передается воздушному потоку.

В кривых пути внешний рельс длиннее внутреннего и начинает катиться со скольжением одно из колес или оба одновременно, но поскольку коэффициент трения скольжения стали по стали существенно больше, чем латуни или бронзы по стали, к тому же покрытой графитовым порошком, обод поворачивается относительно оси колесной пары и скольжение по рельсу прекращается.

Таким образом, предложенная конструкция колеса отличается существенно большей простотой и технологичностью в изготовлении, а значит меньшей стоимостью, имеет меньшее сопротивление качению колеса и безопасна в эксплуатации.

Источники информации:

1. A.M. Фридберг, Л.В. Винник. Колесо с подвижным ободом. Патент RU 2135372 C1. МПК В60В 17/00. Опубл. 27.08.1999. Бюл. №24.

2. О.В. Мельниченко, Е.В. Чупраков, С.А. Горбаток. Способ снижения износа системы колесо-рельс и конструкция для его осуществления. Патент RU 2449910 С2. МПК: B61F 3/00; B61F 5/50; D61F 5/38. Опубл. 10.05.12. Бюл. №13.

3. Ж.М. Касылкасов. Колесо рельсового транспортного средства. Патент SU 1685755 A1. МПК В60В 9/00. Опубл. 23.10.1991. Бюл. №39.

4. В.В. Бодров. Залiзничне колесо В.В. Бодрова. Патент UA 88998 U. МПК: В60В 17/00; B61F 13/00; В61Н 5/00. Опубл. 10.04.2014, Бюл. №7.

1. Железнодорожное колесо, включающее ступицу и обод с поверхностью катания и гребнем, соединенный со ступицей с возможностью независимого вращения, упругоэластичное кольцо, установленное между ними без зазоров, втулку из металла с низким коэффициентом сухого трения скольжения по стали между смежными поверхностями кольца и обода и порошок высокотеплопроводного мягкого антифрикционного материала на поверхности скольжения, отличается тем, что разность радиусов наружной и внутренней цилиндрических поверхностей упругоэластичного кольца находится в пределах 0.003-0.01 диаметра поверхности катания колеса при твердости материала по Шору 60-80А, обод колеса выполнен с кольцевым пазом со стороны гребня и с радиальным упором с противоположной стороны на внутреннем радиусе, например, из стандартного серийно производимого бандажа для подвижного состава железных дорог широкой колеи, ступица выполнена в соответствии со стандартом на центры колесные катаные или литые для железнодорожного подвижного состава; обод колеса, упругоэластичное кольцо и колесный центр соединены в сборочную единицу стопорным кольцом, при этом радиальное сечение сборочной единицы вписывается в радиальное сечение стандартного цельнокатаного колеса подвижного состава железных дорог широкой колеи.

2. Колесо по п. 1, отличающееся тем, что высота радиального упора минимум вдвое превышает толщину упругоэластичного кольца.

3. Колесо по п. 1, отличающееся тем, что в разрез стопорного кольца собранного колеса вставлена и скреплена с ним поверхностной сваркой стопорная пластина.