Приспособление против перегрузки силового шуруповерта

Иллюстрации

Показать всеИзобретение относится к приспособлениям для предотвращения перегрузки ручных приводных инструментов. Приспособление (100) для предотвращения перегрузки силового шуруповерта, расположенное между приводной частью (110) и выходной частью (102, 121), которое при превышении предельного крутящего момента выполнено с возможностью прерывания передачи крутящего момента между приводной частью (110) и выходной частью (102, 121). Приспособление (100) имеет приводную часть (110), имеющую по меньшей мере одно кольцо из шариков (130), расположенное без возможности поворота в приводной части (110), выходную часть (102, 121), имеющую по меньшей мере одно кольцо из шариков (140; 141, 142), расположенное без возможности поворота в выходной части (102, 121), и расположенное в приводной части (110) кольцо из шариков (130) с предварительным подпружиниванием, находящееся над расположенным в выходной части (102, 121) кольцом из шариков (140; 141, 142). При этом шарики (130) приводной части (110) находятся соответственно между двумя шариками (140; 141, 142) выходной части (102, 121) для передачи крутящего момента. При этом шарики (130) приводной части (110) при превышении предельного крутящего момента перекатываются по шарикам (140; 141, 142) выходной части (102, 121) для прерывания передачи крутящего момента. Шарики находящегося на приводной или выходной стороне кольца из шариков (130) расположены между концентрическими кольцами из шариков (141, 142) для реализации осевого выравнивания приводной части на выходной части при отсутствии радиальной установки. Технический результат заключается в уменьшении износа частей приспособления (100). 10 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к приспособлению против перегрузки шуруповерта согласно родовому понятию независимого пункта 1 формулы изобретения.

УРОВЕНЬ ТЕХНИКИ

Приспособление против перегрузки силового шуруповерта стало известно, например, из DE 102009035677.0. Это приспособление против перегрузки силового шуруповерта реализуется действующей между приводной частью и выходной частью проскальзывающей муфтой, которая при превышении предельного крутящего момента прерывает передачу крутящего момента между приводной частью и выходной частью и при которой предусмотрено по меньшей мере одно отдельное фрикционное кольцо. Это приспособление против перегрузки силового шуруповерта является неразрушаемым, так что после срабатывания приспособления против перегрузки силового шуруповерта работа с силовым шуруповертом может снова возобновляться без дальнейших мероприятий. Отдельное фрикционное кольцо делает возможным указание величины определенного трения, вследствие чего обеспечена воспроизводимая повторяемость предельного крутящего момента.

Приспособление против перегрузки силового гаечного ключа с приводным механизмом следует также из DE 3237325 C2. При этом приспособлении против перегрузки предусмотрены два расположенных в ходе силового потока торцевых зубчатых колеса, которые при нормальной нагрузке удерживаются при помощи пружины в зацеплении с геометрическим и силовым замыканием, а при перегрузке без разрушений скользят друг по другу. Это приспособление против перегрузки является также неразрушаемым, однако при очень высоких крутящих моментах зубчатые колеса подвержены значительному износу, вследствие чего сокращается срок службы такого приспособления против перегрузки.

Из US 5437524 следует устройство ограничения крутящего момента, при котором расположенные на определенных позициях шарики взаимодействуют с соответствующими углублениями, расположенными в шайбе таким образом, что при превышении предельного крутящего момента шарики выталкиваются из углубления и таким образом прерывается передача крутящего момента при превышении предельного крутящего момента. В этом устройстве проблемой является то, что шарики выталкиваются из соответствующих углублений шайбы. Это может привести к повреждениям углублений для шариков и таким образом в конечном итоге к повреждениям шайбы, которые приведут устройство в негодность. Кроме того, в этом устройстве должна быть предусмотрена радиальная установка валов, которая затем, в частности, делает возможным достаточную установку приводного или выходного вала, если происходит превышение предельного крутящего момента.

Из DE 19829960 C2 стало известно устройство ограничения крутящего момента, которое применяется, в частности, для приводящихся в действие вручную или механически гаечных ключей или отверток, которые вращаются вокруг оси вращения. При этом происходит передача крутящего момента через поводковый патрон в форме шариков, которые перекатываются друг по другу. При этом шарики находятся в осевых высверленных отверстиях пластин, лежащих друг на друге. Также в этом устройстве обязательно требуется установка обоих валов в радиальном направлении. Это может оказаться проблематичным, в частности, при передаче очень высоких крутящих моментов и там при превышении очень высокого предельного крутящего момента.

Другие устройства ограничения крутящего момента следуют из US 3969961, а также из DE 202005005513 U1. Кроме того, защищающие от перегрузки муфты известны из DE 3738311 A1, а также из DE 102006050995 A1.

Во всех этих устройствах требуются в каждом случае точные установки валов в радиальном направлении.

В основе изобретения лежит задача усовершенствовать приспособление против перегрузки силового шуруповерта соответствующего родовому понятию типа таким образом, что является стабильно реализуемым без разрушений и почти без износа прерывание крутящего момента при перегрузке даже при больших крутящих моментах с точными значениями. При этом должно быть также возможно, в частности, реализовать передачу крутящего момента при отсутствии радиальной установки по меньшей мере одного вала.

Эта задача решается посредством приспособления против перегрузки силового шуруповерта вначале описанного типа признаками независимых пунктов 1 и 9 формулы изобретения.

Основная идея первого соответствующего изобретению решения - реализовать приспособление против перегрузки посредством кольца шариков, расположенного без возможности поворота в выходной части, и противолежащего ему кольца шариков, расположенного без возможности поворота, в выходной части, причем оба кольца шариков находятся под предварительным подпружиниванием, а шарики приводного кольца находятся соответственно между двумя шариками выходного кольца и таким образом передают крутящий момент. При превышении предельного крутящего момента шарики приводной части перекатываются или скользят против усилия натяжения пружины по шарикам выходной части и прерывают при этом передачу крутящего момента.

Существенным признаком соответствующего изобретению решения является при этом то, что можно отказаться от радиальной установки приводного вала на его стороне, повернутой от выходного вала.

Большое преимущество обоих сцепляющихся друг с другом колец шариков состоит в том, что может передаваться не только большой крутящий момент, но и то, что такая конструкция почти не подвержена износу, так как шарики кольца приводной части при превышении предельного крутящего момента перекатываются или скользят вдоль шариков кольца выходной части. Одновременно реализуется осевое выравнивание валов.

Посредством приемов приведенных в пунктах формулы изобретения, которые находятся в зависимости от пункта 1 формулы изобретения, являются возможными предпочтительные усовершенствования и улучшения указанного в пункте 1 формулы изобретения приспособления против перегрузки силового шуруповерта.

Таким образом, предпочтительный вариант осуществления предусматривает, что приводная часть имеет шайбу с расположенными в ней по кругу выемками для шариков, в которых расположены шарики приводной части.

Кроме того, предпочтительно предусмотрено, что выходная часть также имеет шайбу с расположенными в ней по кругу выемками для шариков, в которых расположены шарики выходной части.

При этом предпочтительно предусмотрено, что выемки для шариков выполнены соответственно с такой глубиной, что шарики вмещаются в них глубже, чем сцепляются друг с другом противолежащие шарики, в частности, в них вмещается соответственно по меньшей мере половина шарика. Такая конструкция имеет преимущество в том, что шарики надежно удерживаются и двигаются в шайбах приводной части или выходной части. Таким образом, гарантировано, что даже при оказании влияния высоким крутящим моментом шарик не может извлекаться из его выемки. Более того, гарантируется, таким образом, надежное перекатывание/скольжение шариков друг по другу, образующих соответствующие кольца.

Особенно предпочтительный вариант осуществления предусматривает, что с приводной или с выходной стороны два расположенных концентрически друг в друге кольца шариков находятся напротив находящегося на приводной или выходной стороне кольца шариков таким образом, что шарики находящегося на приводной или выходной стороне кольца шариков расположены между концентрическими кольцами. В частности, такая конструкция имеет большое преимущество в том, что она, наряду с защитой от перегрузки от крутящего момента, также делает возможным осевое перемещение приводной части на выходной части и наоборот. Это осевое перемещение или выравнивание приводной части на выходной части даже дает возможность отказаться от радиальной установки с приводной стороны приводной части. Более того, это реализуется посредством взаимодействия шариков, которые служат для точного осевого выравнивания приводной части на выходной части.

Предварительное подпружинивание может реализоваться чисто принципиально различными способами. Предпочтительный вариант осуществления предусматривает, что предварительное подпружинивание вызывается посредством дисковой пружины, расположенной за шайбой приводного кольца. С помощью такой дисковой пружины могут создаваться очень высокие усилия.

Принимая во внимание компактную конструкцию и простой монтаж, предусмотрено, что приспособление против перегрузки силового шуруповерта имеет корпус, который вмещает приводную часть, выходную часть, находящиеся напротив друг друга кольца шариков и по меньшей мере одну дисковую пружину таким образом, что шайба с выемками для шариков приводной части под промежуточным слоем шариков смещена по направлению к шайбе с выемками для шариков выходной части посредством дисковой пружины, опирающейся на стенку корпуса.

Второе соответствующее изобретению решение предусматривает следующую конструкцию приспособления против перегрузки силового шуруповерта: выходная часть имеет поверхность трения, на которой расположена скользящая шайба; на скользящей шайбе расположена первая упорная шайба, соединенная с приводной частью; на повернутой от выходной части стороне упорной шайбы расположено дополнительное скользящее кольцо; за дополнительным скользящим кольцом следует вторая дополнительная упорная шайба, которая оказывает действующее в осевом направлении давление на вторую скользящую шайбу, первую упорную шайбу и первую скользящую шайбу. Такая конструкция очень надежно передает крутящий момент до предельного крутящего момента, который является предварительно устанавливаемым посредством выбора размера скользящих шайб, размера упорных шайб, а также материала скользящих и упорных шайб и посредством выбора прижимного усилия, с которым вторая упорная шайба давит на систему из первой скользящей шайбы, первой упорной шайбы и второй скользящей шайбы. При превышении предварительно установленного предельного момента скользящие шайбы скользят между упорными шайбами, так что прерывается передача крутящего момента. Это скольжение связано со значительным шумовым эффектом, который сообщает оператору, что достигнут момент затяжки.

Скользящие шайбы предпочтительно состоят из металла, в частности металлического сплава и наиболее предпочтительно из латуни. Наиболее предпочтительный вариант осуществления предусматривает, что вторая упорная шайба одновременно образует часть корпуса, которая соединена посредством множества винтовых соединений с выходной частью, выполненной также в виде второй части корпуса. Эти винтовые соединения и, в частности, их момент затяжки устанавливают давление, с которым сжимается система из скользящих шайб и упорных шайб. В этом отношении они также имеют значение для предварительной установки момента затяжки и предельного момента.

В отношении варианта осуществления приводной части при обоих соответствующих изобретению решениях предусмотрено, что приводная часть имеет выемку, в частности, в виде четырехгранника для силового шуруповерта или динамометрического гаечного ключа.

Выходная часть предпочтительно имеет присоединительный элемент для головки шуруповерта. Кроме этого, может быть предусмотрено, что выходная часть соединена с одним или несколькими планетарными редукторами с тем, чтобы сделать возможным увеличение крутящего момента. Тогда в этом случае на конце планетарного редуктора расположен, например, выходной элемент, например зубчатое колесо.

Предпочтительным образом приспособление против перегрузки силового шуруповерта расположено в корпусе, состоящем из двух частей. Такой состоящий из двух частей корпус облегчает не только монтаж, но также, принимая во внимание более поздний ремонт и техническое обслуживание, является большим преимуществом, так как корпус может легко открываться и, например, отдельные части могут демонтироваться и заменяться.

Предпочтительно обе части корпуса соединены друг с другом винтами, причем это винтовое соединение в случае второго соответствующего изобретению решения одновременно имеет значение для установки предельного крутящего момента.

Варианты осуществления изобретения изображены на чертежах и более подробно разъяснены в последующем описании.

Показано:

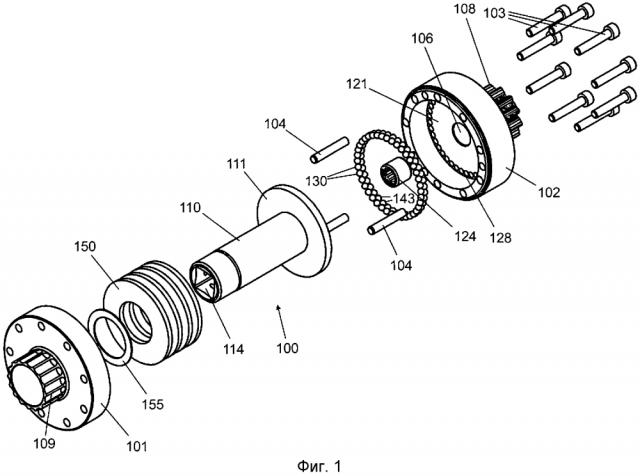

на Фиг.1 - изометрическое изображение соответствующего изобретению приспособления против перегрузки силового шуруповерта в разобранном виде;

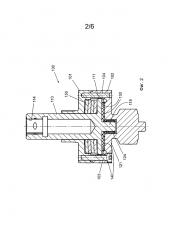

на Фиг.2 - изображение в разрезе приспособления против перегрузки силового шуруповерта в смонтированном состоянии;

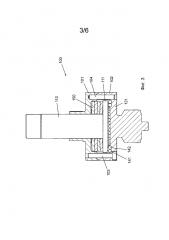

на Фиг.3 - изображение в разрезе другого варианта осуществления приспособления против перегрузки силового шуруповерта в смонтированном состоянии;

на Фиг.3а - увеличенное изображение в разрезе фрагмента Фиг.3;

на Фиг.4 - изометрическое изображение дополнительного соответствующего изобретению приспособления против перегрузки силового шуруповерта в разобранном виде и

на Фиг.5 - изображение в разрезе изображенного на Фиг.4 приспособления против перегрузки силового гайковерта.

Обозначенное как целое позицией 100 приспособление против перегрузки силового шуруповерта включает в себя первую часть 101 корпуса и вторую часть 102 корпуса, которые являются соединяемыми друг с другом посредством винтовых соединений при помощи винтов 103, которые сцепляются с резьбами, предусмотренными в первой части 101 корпуса. К тому же для защиты от кручения предусмотрены, кроме того, на различных угловых расстояниях цилиндрические штифты 104, которые сцепляются с соответствующими отверстиями.

На первой части 101 корпуса расположены без возможности поворота, например, внешние зубья 109, для расположения в нем известным по существу способом дополнительных элементов, например, защиты от обратного вращения. Часть 102 корпуса имеет выходной элемент 108, например зубчатое колесо. Следует отметить, что часть 102 корпуса представляет собой выходную часть и может быть также, например, частью планетарного редуктора, который служит известным по существу способом для передачи и, вместе с этим, для увеличения крутящего момента.

Во второй части 102 корпуса располагается, например, установочное гнездо 124 в концентрическом к оси корпуса отверстии 106, на котором подробно остановимся позже.

В этом корпусе расположена приводная часть 110, которая на своем доступном снаружи корпуса конце имеет четырехгранник 114. Приводная часть 110 выполнена по существу в виде цилиндра и, в частности, монолитно соединена с шайбой 111, в которой предусмотрены невидимые на Фиг.1 шариковые выемки для находящихся на приводной стороне шариков 130. Напротив находящихся на приводной стороне шариков 130 расположены находящиеся на выходной стороне шарики 140, которые со своей стороны расположены в выемках 128 для шариков в шайбе 121, расположенной без возможности поворота со второй частью 102 корпуса.

При этом выемки 128 для шариков и невидимые на Фиг.1 соответственно расположенные выемки для шариков выполнены с такой глубиной, что шарики 130, 140, по меньшей мере, вдаются в выемки для шариков так далеко, что в них размещена соответственно по меньшей мере половина шарика.

Приводная часть 110 прижимается ко второй части корпуса, которая одновременно также является выходной частью 102, и к шайбе 121 под промежуточным слоем шариков 130, 140 посредством одной (или нескольких) дисковой (дисковых) пружины (пружин) 150, которая опирается с одной стороны на верхнюю сторону шайбы 111, с другой стороны на первую часть 101 корпуса под промежуточным слоем регулировочной шайбы 155. Регулировочная шайба 155 может также дополняться или заменяться не изображенным осевым подшипником. Это смонтированное состояние показано на Фиг.2 на изображении в разрезе. При этом шарики 130 и 140 расположены друг на друге так, что шарики 130 расположены соответственно в промежутках шариков 140, и наоборот, таким образом, расположены со смещением по существу соответственно вокруг радиуса. При этом шарики 130, 140 имеют одинаковый радиус.

Шарики 130, 140 сцепляются друг с другом под предварительным натяжением, которое оказывается дисковой пружиной 150, которая опирается на стену корпуса части 101 корпуса и одновременно опирается на верхнюю сторону шайбы 111, которая образует шариковые выемки находящихся на приводной стороне шариков 130. При этом дисковая пружина 150 оказывает очень большое усилие на шарики 130, 140.

В нормальном случае завинчивания, т.е. если не превышен предельный крутящий момент, сцепляются шарики 130 с шариками 140 вышеописанным способом и приводят в движение выходную часть 102 при приведении в движение приводной части 101. При превышении предельного крутящего момента, который является устанавливаемым и фиксируемым посредством коэффициента жесткости дисковой пружины 150, шарики 130 приводной части перекатываются по шарикам 140 выходной части, при этом сжимается пружина в направлении четырехгранника 114 и прерывается передача крутящего момента вследствие того, что шарики 130 обегают по шарикам 140 и при этом «прыгают» некоторым образом от промежутка к промежутку.

Как следует из Фиг.2 далее, во второй части корпуса в равной степени в выходной части 102 расположено установочное гнездо 124 (см. также Фиг.1), в котором зацепляется штифт 115 приводной части 110. Эта установка служит осевому приданию устойчивости приводной части 110 на выходной части 102.

При другом, изображенном на Фиг.3, наиболее предпочтительном варианте осуществления такое придание устойчивости не требуется. В этом случае в выходной части 102, т.е. в шайбе 121, предусмотрены два расположенных концентрически друг в друге кольца выемок для шариков 141 и 142. С этими шариками 141, 142 снова сцепляются шарики 130 приводной части 110, которые на Фиг.3 пропущены для наглядности, причем шарикам 130 приходится располагаться между обоими концентрическими кольцами, и одновременно шарики 130 расположены также соответственно между шариками 141 первого кольца и шариками 142 второго кольца. При превышении предельного крутящего момента шарики 130 прыгают при этом соответственно между соседними шариками 141 внешнего кольца и одновременно между соседними шариками 142 внутреннего кольца описанным выше способом, причем они (шарики 130) всегда находятся между концентрическими кольцами. Посредством обоих колец шариков реализуется осевое придание устойчивости приводной части 110 на выходной части 102, причем, в частности, также на основании этого расположения в сочетании с усилием пружины является реализуемым осевое выравнивание в осевом направлении приводной части 110 на выходной части 102. На Фиг.3а показано на увеличенном изображении, что с приводной стороны не требуется радиальная установка приводной части 110. Более того, реализуется радиальное выравнивание приводной части 110 посредством взаимодействия колец шариков и их расположения. Между приводной частью 110 и частью 101 корпуса находится пустое пространство 110а. Радиальная установка приводной части 110 не требуется. Соответствующее изобретению решение может полностью отказаться от радиальной установки с приводной стороны по сравнению с решением, известным из уровня техники.

Вышеописанное приспособление против перегрузки имеет то преимущество, что с ним не только могут передаваться большие крутящие моменты, а что оно также работает с очень низким уровнем износа.

Дополнительное соответствующее изобретению приспособление против перегрузки силового шуруповерта изображено на фиг.4 и 5. Такое, обозначенное как целое позицией 200, приспособление против перегрузки силового шуруповерта имеет в осевом направлении следующую конструкцию.

В выходной части 202, которая, например, как уже упоминалось выше, может быть одновременно частью планетарного редуктора, расположена выемка 242 для первой скользящей шайбы 203. Выемка имеет ровную поверхность, на которой расположена скользящая шайба 203. За скользящей шайбой 203 следует первая упорная шайба 211, которая в смонтированном состоянии приспособления против перегрузки силового шуруповерта при оказании усилия воздействует на скользящую шайбу 203. Предпочтительно эта первая упорная шайба 211 монолитно соединена с приводной частью 210. На повернутой от первой скользящей шайбы 203 стороне первой упорной шайбы 211 также расположена контактная поверхность 212, на которой лежит вторая скользящая шайба 204. На вторую скользящую шайбу 204 давит вторая упорная шайба 201. Вторая упорная шайба 201 соединена без возможности поворота с выходной частью 202 через винтовые соединения 213. В этом расположении приводная часть 210 установлена с возможность вращения, причем, как, в частности, видно на Фиг.5, для этого шип 215 приводной части 210 зацепляется с отверстием 206 в приводной части 202. Здесь могут быть предусмотрены также подшипники вращения. Это расположение служит радиальному перемещению приводной части 210.

Приводная часть 210 имеет четырехгранник 214, с которым зацепляется, например, динамометрический гаечный ключ или силовой шуруповерт или тому подобное. На выходной части 202 расположен выходной элемент 208, например зубчатое колесо. Вторая упорная шайба 201 и выходная часть 202 образуют одновременно также две половины корпуса приспособления 200 против перегрузки силового шуруповерта.

Принцип работы этого приспособления против перегрузки силового шуруповерта состоит в следующем. До определенного предельного крутящего момента, который является предварительно устанавливаемым с помощью характеристик, в частности, размеров (диаметров) скользящих шайб 203, 204, упорных шайб 211, 201, материалов скользящих шайб 203, 204 и упорных шайб 211, 201, а также момента затяжки винтов 213, сдвигается выходная часть 202 и с ней выходной элемент 208 при вращении приводной части 210 во вращательное движение, причем, как уже упоминалось выше, выходная часть 202 может быть частью планетарного редуктора. Как только превышен предельный крутящий момент, возникает скользящее движение приводной части 210 относительно выходной части 202, то есть приводная часть 210 «прокручивается», причем это связано со значительным образованием шума. Скользящее движение приводной части 210 относительно выходной части 202 происходит при этом следующим образом: при превышении предельного крутящего момента могут возникать различные варианты скольжения различных конструктивных элементов друг по другу. Соответственно, может происходить скользящее движение между первой скользящей шайбой 203 и выходным элементом 202, или между первой скользящей шайбой 203 и первой упорной шайбой 211, или между первой упорной шайбой 211 и второй скользящей шайбой 204, или между второй скользящей шайбой 204 и второй упорной шайбой 201. То есть другими словами, скользящие шайбы в осевом направлении могут скользить со своих обеих сторон и прерывать при этом передачу крутящего момента.

Расположение имеет преимущество, что для случая износа скользящих шайб 203, 204 они являются легкозаменяемыми. Кроме этого, скользящие шайбы 203, 204 подвергаются существенно меньшему износу, чем, например, торцевые зубчатые колеса, известные из уровня техники.

1. Приспособление (100) для предотвращения перегрузки силового шуруповерта, расположенное между приводной частью (110) и выходной частью (102, 121), которое при превышении предельного крутящего момента выполнено с возможностью прерывания передачи крутящего момента между приводной частью (110) и выходной частью (102, 121), причем приводная часть (110) имеет по меньшей мере одно кольцо из шариков (130), расположенное без возможности поворота в приводной части (110), выходная часть (102, 121) имеет по меньшей мере одно кольцо из шариков (140, 141, 142), расположенное без возможности поворота в выходной части (102, 121), и расположенное в приводной части (110) кольцо из шариков (130) с предварительным подпружиниванием находится над расположенным в выходной части (102, 121) кольцом из шариков (140, 141, 142) так, что шарики (130) приводной части (110) находятся соответственно между двумя шариками (140, 141, 142) выходной части (102, 121) для передачи крутящего момента, причем шарики (130) приводной части (110) при превышении предельного крутящего момента выполнены перекатывающимися по шарикам (140, 141, 142) выходной части (102, 121) для прерывания передачи крутящего момента, отличающееся тем, что шарики находящегося на приводной или выходной стороне кольца из шариков (130) расположены между концентрическими кольцами из шариков (141, 142) для реализации осевого выравнивания приводной части на выходной части при отсутствии радиальной установки.

2. Приспособление (100) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что приводная часть (110) имеет шайбу (111) с расположенными в ней по кругу выемками (128) для шариков, в которых расположены шарики (130) приводной части (110).

3. Приспособление (100) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что выходная часть (102, 121) имеет шайбу (121) с расположенными в ней по кругу выемками (128) для шариков, в которых расположены шарики (140, 141, 142) выходной части (102, 121).

4. Приспособление (100) для предотвращения перегрузки силового шуруповерта по п.2 или 3, отличающееся тем, что выемки (128) для шариков (140, 141, 142) выполнены с глубиной, обеспечивающей вмещение соответственно по меньшей мере половины шарика (140, 141, 142).

5. Приспособление (100) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что с приводной или с выходной стороны два расположенных концентрически друг в друге кольца из шариков (141, 142) находятся напротив находящегося на приводной или выходной стороне кольца из шариков (130) таким образом, что шарики (130) находящегося на приводной или выходной стороне кольца из шариков (130) находятся между концентрическими кольцами из шариков (141, 142).

6. Приспособление (100) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что для предварительного подпружинивания имеет по меньшей мере одну дисковую пружину (150), расположенную над шайбой (111) приводного кольца (110).

7. Приспособление (100) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что приводная часть (110), выходная часть (102, 121), находящиеся напротив друг друга кольца из шариков (130, 140, 141, 142) и дисковая пружина (150) расположены в корпусе таким образом, что шайба (111) с выемками (128) для шариков (140, 141, 142) приводной части (110) под промежуточным слоем шариков (130, 140, 141, 142) смещена по направлению к шайбе (121) с выемками (128) для шариков (140, 141, 142) выходной части (102, 121) посредством дисковой пружины (150), опирающейся на стенку корпуса.

8. Приспособление (100, 200) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что приводная часть (110, 210) имеет выемку, в частности, в виде четырехгранника (114, 214) для силового шуруповерта или динамометрического гаечного ключа.

9. Приспособление (100, 200) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что выходная часть (102, 121, 202) имеет присоединительный элемент (108; 208).

10. Приспособление (100, 200) для предотвращения перегрузки силового шуруповерта по п. 1, отличающееся тем, что оно расположено в корпусе, состоящем из двух частей.

11. Приспособление (100, 200) для предотвращения перегрузки силового шуруповерта по п. 10, отличающееся тем, что обе части (101, 102, 201, 202) корпуса соединены друг с другом винтами.